diplom[ishodniki] / work / 8. ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЗАЦИИ ПРОМЫШЛЕННОЙ УСТАНОВКИ НА ОСНОВЕ ПРОГРАММИРУЕМОГО КОНТРОЛЛЕРА

.docx-

Проектирование системы автоматизации промышленной установки на основе программируемого контроллера

-

Формализация условий работы промышленной установки.

-

Запуск насосной установки происходит в следующем порядке. Преобразователь частоты подключается к основному электродвигателю и производит его запуск. В технологическом процессе необходимо поддерживать заданное давление, поэтому при рассогласовании задающего сигнала с действующим, который можно получить с помощью выбранного ранее датчика давления, ПЧ меняет значение частоты в большую, либо меньшую сторону.

При поломке насосной установки возможны следующие случаи:

- выход из строя преобразователя частоты. В этом случае система автоматизации должна немедленно обеспечить подключение АД напрямую к сети;

- выход из строя основного либо вспомогательного электродвигателя. В этом случае необходимо запустить резервный АД.

Визуальная сигнализация выхода из строя преобразователя частоты, работающего двигателя, а также датчика давления позволит выявить поломку в работе системы.

-

Разработка алгоритма и программы управления.

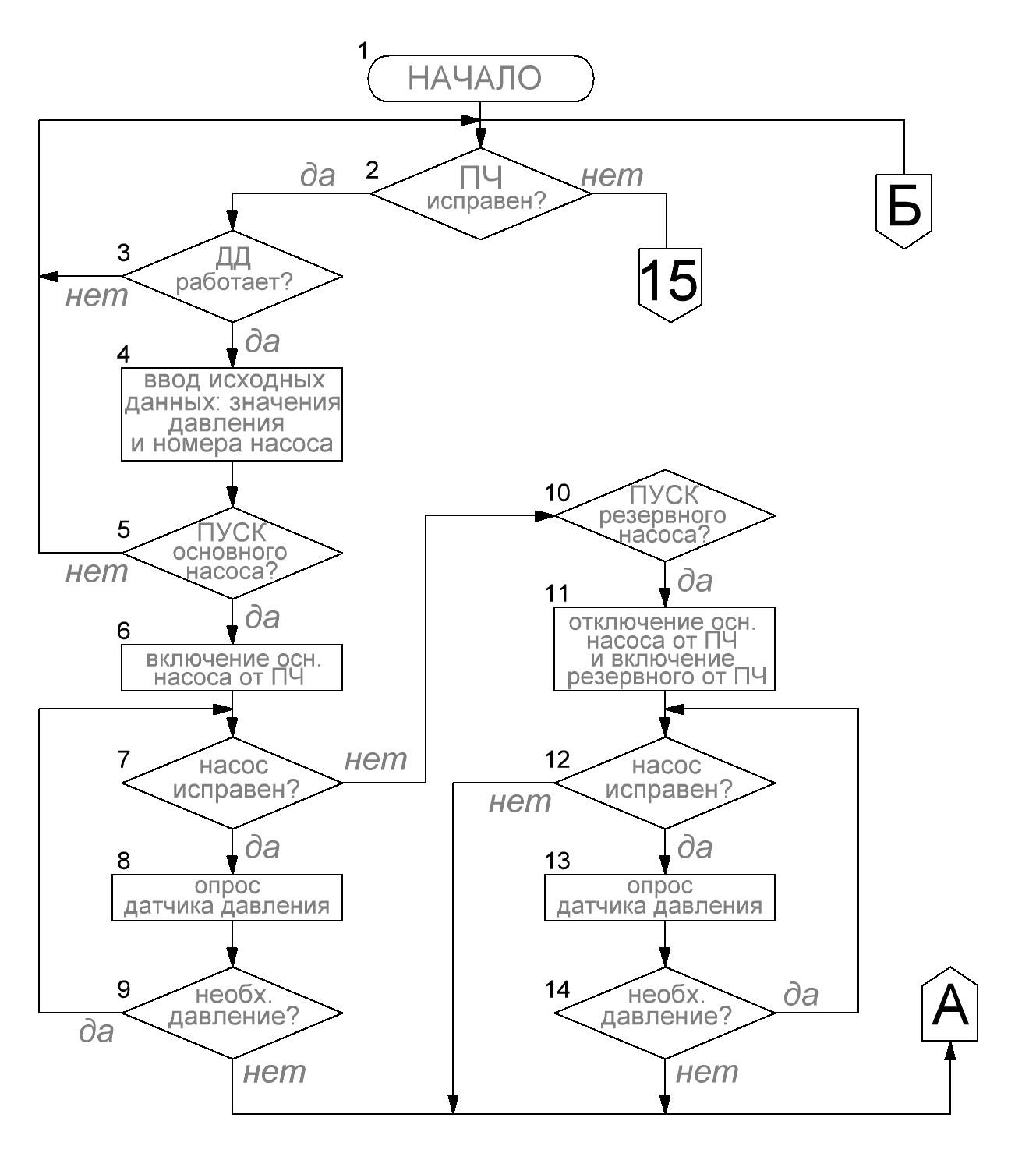

Согласно требованиям к автоматизации промышленной установки и описанию её работы, изложенной в п. 8.1, составим алгоритм работы установки и по этому алгоритму составим программу управления.

Алгоритм управления автоматизированным электроприводом насосной установки для подачи питьевой воды на МНПЗ представлен на рисунке 8.1.

Рисунок 8.1 - Алгоритм управления автоматизированным электроприводом насосной установки для подачи питьевой воды на МНПЗ – начало рисунка

Окончание рисунка 8.1

Программа управления автоматизированным электроприводом насосной установки для подачи питьевой воды на МНПЗ представлена на рисунке 8.2.

Таблица 8.1

Адресация входов, выходов и промежуточных сигналов программируемого логического реле Siemens LOGO

|

№ |

Адрес |

Функция |

|

Входные переменные |

||

|

1 |

I1 |

Исправность преобразователя частоты |

|

2 |

I2 |

Исправность датчика давления |

|

3 |

I3 |

Исправность работающего насоса |

|

4 |

I4 |

Пуск основного насоса – сигнал с кнопки |

|

5 |

I5 |

Остановка насосной установки – сигнал с кнопки |

|

6 |

I6 |

Пуск резервного насоса – сигнал с кнопки |

|

7 |

I7 |

Сигнал о текущем давлении от датчика давления |

|

8 |

I8 |

Сигнал задания требуемой величины давления |

|

Выходные переменные |

||

|

9 |

Q1 |

Сигнализация о неисправности преобразователя частоты |

|

10 |

Q2 |

Сигнализация о неисправности датчика давления |

|

11 |

Q3 |

Сигнализация о неисправности работающего насоса |

|

12 |

Q4 |

Начало работы насоса от преобразователя частоты |

|

13 |

Q5 |

Останов работы насоса |

|

14 |

Q6 |

Начало работы насоса в режиме “bypass” |

|

15 |

Q7 |

Сравнение текущего и заданного значения давления |

|

16 |

Q8 |

Сигнал на включение резервного насоса |

Рисунок 8.2 - Программа управления автоматизированным электроприводом насосной установки

-

Проектирование функциональной схемы системы автоматизации.

В случае изменения технологических параметров процесса, ввод новых параметров осуществляется на пульте управления (ПУ). Информация поступает с персональной ЭВМ центрального пульта управления. Далее полученная информация обрабатывается центральным процессорным устройством в соответствии с преобразованиями по управляющей программе. Рассчитанные параметры технологического процесса сохраняются во внутреннем оперативном запоминающем устройстве (ОЗУ). Редко изменяемые данные (текст программы, последовательности расчетов) – в перепрограммируемое постоянное запоминающем устройстве (ПЗУ).

Во время работы на контроллер поступает информация:

- о состоянии преобразователя частоты (ПЧ);

- информация от датчиков давления;

Передаваемая информация проходит преобразования в зависимости от устройства назначения.

Функциональная схема системы автоматизации представлена на рисунке 8.3.

На рисунке 8.3 приняты следующие обозначения:

БП - блок питания;

ПУ ЭВМ – пульт управления персональной электронной вычислительной машины;

ЦП - центральный процессор

МП - модуль памяти;

ПЛР - программируемое логическое реле;

ДВВ - модуль ввода-вывода дискретных сигналов;

ПЧ - преобразователь частоты;

ДД - датчик давления.

Рисунок 8.3 - Функциональная схема системы автоматизации

-

Выбор аппаратов системы автоматизации.

8.4 Выбор аппаратов системы автоматизации

В п. 4.1 был выбран для нашей системы преобразователь частоты фирмы Siemens. Поэтому для хорошей совместимости оборудования целесообразно использовать программируемое логическое реле этой же фирмы. Из [??] выбираем программируемое логическое реле Siemens LOGO! 24RC 6ED1 052-1HB00-0BA6.

Логические модули LOGO! – это универсальные программируемые модули, предназначенные для построения простейших устройств автоматического управления. Они могут использоваться автономно или дополняться необходимым набором модулей расширения. Компактные размеры, относительно низкая стоимость, простота программирования, монтажа и эксплатации позволяют получать на основе модулей LOGO! множество рентабельных решений для различных областей промышленного производства и автоматизации зданий.

Модули LOGO! Basic оснащены встроенным дисплеем и клавиатурой. Они могут использоваться как на этапе программирования модуля, так и на этапе эксплуатации готового устройства. Встроенный дисплей позволяет отображать до 4 строк буквенно-цифровой информации с 12 символами на строку и управлением подсветкой дисплея из программы модуля. Меню и текстовые сообщения могут отображаться на английском, голландском, испанском, итальянском, китайском, немецком, русском, турецком, французском и японском языке.

В процессе эксплуатации на экран дисплея выводятся простейшие оперативные сообщения, которые можно использовать для модификации параметров настройки с помощью встроенной клавиатуры модуля.

Так данное реле имеет в своём составе только 8 дискретных входов и 4 дискретных выхода, а нам необходимо 8 выходов, расширим его дополнив совместимым с ним модулем дискретных сигналов LOGO! DM8 [??]. Таким образом получим расширенную версию Siemens LOGO! 24RC с 12 дискретными входами и 8 дискретными выходами.

Питание данного реле будем производить от блока питания LOGO! Power 6EP1332-1SH42 [??], который предназначен для питания логических модулей LOGO!, их входных и выходных цепей, а также любых других нагрузок.

Приведём таблицу основных технических параметров программируемого реле:

Таблица 8.2

Технические параметры программируемого реле Siemens LOGO! 24RC 6ED1 052-1HB00-0BA6 и дополнительным модулем входов/выходов LOGO! DM8

|

Напряжение питания, В |

24 В постоянного или переменного тока |

|

Потребление тока, мА |

45 ... 130 мА при 24 В переменного тока 40 ... 100 мА при 24 В постоянного тока |

|

Число входов |

12 дискретных |

|

Количество выходов |

8 дискретных |

|

Степень защиты корпуса |

IP 20 |

|

Операции: |

38 встроенных функций, включая триггеры, счетчики, таймеры, импульсные реле, компараторы, генераторы импульсов и т.д. |

|

Языки программирования |

Ladder/Function Block Diagram |

|

Температура окружающей среды |

0 ... 55 °C |

|

Дисплей и клавиатура |

Отображение настроек программы на дисплее |

|

Необходимое программное обеспечение |

LOGO! Comfort V6.0 и выше |

-

Проектирование схемы электрической соединений системы автоматизации.

Электрическая схема соединения системы автоматизации представлена на рисунке 8.4. На рисунке изображены такие элементы автоматизации как преобразователь частоты Siemens Micromaster 430 и программируемое логическое реле Siemens LOGO! вместе с блоком питания LOGO! Power/

-

Полное описание функционирования системы автоматизации.

Программируемое логическое реле обеспечивает полную автоматическую работу насосной установки с поддержанием давления в заданных пределах.

При включении программируемого логического реле, контроллер проверяет работает ли преобразователь частоты, а также проверяет работоспособность датчика давления (есть ли сигнал) и электропривода (есть ли вращение на валу). В случае неработоспособности чего-либо из вышеописанного, на панели преобразователя сигнализируется ошибка. Если преобразователь частоты неисправен, обеспечивается пуск электродвигателя напрямую от сети, обходя сеть частотного преобразователя. Если преобразователь частоты в порядке, то при нажатии на кнопку "Пуск" основной двигатель подключается к преобразователю частоты и осуществляет его разгон до необходимой скорости. Сигнал о текущем давлении в трубопроводе приходит на преобразователь частоты, который, в свою очередь, настроен на поддержание необходимого значения давления. Сигнал о текущей частоте приходит на логическое реле, которое, при необходимости, согласно алгоритму работы, производит переключение контакторов. При выходе из строя двигателя, данная насосная установка отключается и вместо неё, в совместную работу насосной станции, вступает в работу резервный двигатель. При вторичной поломке одного из двух оставшихся в работе двигателей насосная станция полностью отключается до разбирательства.

При нажатии на кнопку "Стоп" все рабочие двигатели отключаются от питания и останавливаются за счет свободного выбега.

При выходе из строя преобразователя частоты, установка работает по схеме описанной выше, однако пуск двигателей осуществляется напрямую от сети.