- •1.Металлы. Строение и свойства металлов. Металлическая связь. Типы кристаллических решёток металлов. Полиморфизм и анизотропия.

- •2.Строение реальных металлов. Дефекты кристаллического строения. Зависимость между плотностью дефектов и прочностью металлов.

- •3.Термодинамические основы фазовых превращений. Процессы плавления и кристаллизации.

- •9. Конструкционная прочность материалов

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов

- •Вопрос 11. Стали

- •Вопрос 12.

- •13Классификация углеродистых сталей.

- •14. Влияние углерода и постоянных примесей на структуру и свойства стали

- •15. Углеродистая сталь обыкновенного качества общего назначения. Химический состав, свойства, обозначение, применение.

- •15Углеродистая сталь обыкновенного качества общего назначения. Химический состав, свойства, обозначение, применение.

- •18. Общая характеристика процесса графитизации. Классы чугунов по структуре металлической основы. Белый и отбеленный чугун.

- •19. Серый, высокопрочный и ковкий чугун. Строение, свойства, условия получения, обозначение, применение.

- •16 Углеродистая качественная конструкционная сталь. Химический состав, свойства, обозначение, применение

- •17. Углеродистая инструментальная сталь. Химический состав, свойства, обозначение, применение.

- •20.Теория термической обработки стали. Фазовые превращения при нагреве. Рост зерна аустенита при нагреве.

- •21.Перлитное и мартенситное превращение

- •22. Влияние то на свойства стали. Виды то.

- •23. Отжиг и нормализация стали. Отжиг первого и второго рода.

- •24. Способы закалки стали, охлаждающие среды.

- •31.Рессорно-пружинные стали

- •34.Инструментальные легированные стали. Общая характеристика, примеры, применение.

- •35. Бронза и латунь. Общая характеристика, обозначение, применение

- •36. Литейные и деформируемые алюминиевые сплавы

- •38 Получение чугуна. Исходные материалы. Сущность процесса доменной плавки

- •39 Устройство и работа доменной печи схема

- •40. Выплавка стали. Исходные материалы, их подготовка. Сущность процесса

- •41 Способы выплавки стали.

- •42 Производство стали в мартеновских печах. Материалы, устройство мартеновской печи(схема). Продукция мартеновского производства.

- •45 Специальные методы литья

- •46. Классификация процессов обработки давлением

- •47. Нагрев при обработке металлов давлением. Понятие о температурном интервале

- •48. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки

- •55.Контактная сварка

- •56. Классификация методов обработки резанием

- •57. Класификация металлорежущих станков

- •61.Классификация этм. Свойства и количественные характеристики проводников.

- •62.Проводниковые материалы и их применение. Материалы с высокой проводимостью. Материалы с высоким удельным сопротивлением. Резистивные материалы. Материалы и сплавы различного назначения.

- •63.Поляризация диэлектриков. Механизмы поляризации. Виды поляризации.

- •67. Электропроводность, фотопроводимость полупроводников

- •68. Классификация полупроводниковых материалов

- •69. Методы получения монокристаллов

- •72. Магнитные материалы их свойства и применение

- •73. Магнитомягкие материалы

- •74. Магнитотвёрдые материалы

46. Классификация процессов обработки давлением

Обработкой давлением --- называются процессы получения заготовок или деталей машин силовым воздействием инструмента на исходную заготовку из исходного материала

Классификация процессов обработки давлением

Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходная заготовка может быть объемным телом, прутком, листом.

По назначению процессы обработки металлов давлением группируют следующим образом:

– для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование;

– для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка.

Основными схемами деформирования объемной заготовки являются:

– сжатие между плоскостями инструмента – ковка;

– ротационное обжатие вращающимися валками – прокатка;

– затекание металла в полость инструмента – штамповка;

– выдавливание металла из полости инструмента – прессование;

– вытягивание металла из полости инструмента – волочение.

47. Нагрев при обработке металлов давлением. Понятие о температурном интервале

Нагрев металла для обработки давлением проводится главным образом с целью повышения его пластичности и уменьшения сопротивления деформированию. Нагревание должно обеспечить равномерную температуру по сечению заготовки, ее минимальное окисление и обезуглероживание

Для горячей обработки давлением металл нагревается до определенной температуры и деформируется до тех пор, пока т-ра его не опустится до такой, при которой дальнейшая деформация окажется невозможной. Таким образом, металл может быть деформирован в строго определенном температурном интервале. Максимальная т-ра его называется верхней границей, а минимальная - нижней. Каждый металл имеет свой строго определенный тр-ный интервал горячей обработки давлением

Верхний предел т-рного интервала tв.п избирается так, чтобы не было пережигания, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхней границы т-рного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву.

Температура нижней границы tн.п должна быть такая, чтобы после деформации при этой т-ре металл не получил укрепления (наклепа) и имел необходимую величину зерна. Особое значение выбор нижней границы имеет для легированных сталей и сплавов

48. Горячая объемная штамповка. Сущность, схемы и способы гош: в открытых и закрытых штампах, их особенности, преимущества и недостатки

Горячая объёмная штамповка – это вид обработки материалов

давлением, при котором формообразование поковки из нагретой заготовки

осуществляют с помощью специального инструмента – штампа. Течение металла

ограничивается поверхностями плоскостей, изготовленных в отдельных частях

штампа, так что в конечный момент штамповки они образуют единую замкнутую

плоскость (ручей) по конфигурации поковки

Штамповка в открытых штампах характеризуется переменным зазором

между подвижным и неподвижным частями штампа. В этот зазор вытекает

заусенец (облой), который закрывает выход из полости штампа и заставляет

металл целиком заполнить всю полость. В конечный момент формирования

заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет

не предъявлять особо высоких требований к точности заготовок по массе.

Заусенец затем обрезается в специальных штампах. Штамповкой в открытых

штампах получают поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость

штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и

не подвижной частями штампа при этом постоянный и большой, так что

образование заусенца в нём не предусматривается. Закрытый штамп может быть с

одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть

состоять из трёх частей

При штамповке в закрытых штампах надо строго соблюдать равенство

объёмов заготовки и поковки, иначе при недостатке металла не заполняются

углы полости штампа, а при избытке размер поковки по высоте будет больше

нужного. Значит процесс получения заготовки усложняется, поскольку отрезка

заготовок должна сопровождаться высокой точностью. Существенным

преимуществом штамповки в закрытых штампах является уменьшение расхода

металла, поскольку нет отхода заусениц. Поковки полученные в закрытых

штампах имеют более благоприятную микроструктуру, так как волокна обтекают

контур поковки, а не прорезаются в месте выхода металла заусениц. При

штамповке в закрытых штампах металл деформируется в условиях всестороннего

неравномерного сжатия при больших зажимающих напряжениях, чем в открытых

штампах. Это позволяет получить большие степени деформации и штамповать

малопластичные сплавы

Холодная обьемная штамповка. Разновидности холодной обьемной штамповки(высадка, выдавливание, обьемная формовка, чеканка).

Объёмная холодная штамповка металла — разновидность обработки металлов давлением. Детали, изготовленные способом объёмной холодной штамповки, характеризуются высокой точностью: полые изделия, изготовленные этим способом, могут иметь толщину стенки, измеряемую в десятых и сотых долях мм. Технически, применение этой технологии позволяет изготавливать детали особо сложных форм, которые невозможно получить, используя другие методы обработки. Формовка металла без разрушения его целостности позволяет увеличить коэффициент использования материала до 95 % даже для деталей сложной конфигурации. К холодной объемной штамповке относятся: объемная штамповка высадкой, штамповка прессованием ( выдавливанием), калибровка, чеканка и холодная высадка. Холодная высадка осуществляется путем деформирования исходной заготовки многократным ударным нагружением в штампах. Холодное выдавливание осуществляется методом давления, по своей сути схожим с прессованием металла. Отличие заключается в образовании трёхосного неравномерного сжатия в области деформации Объёмная формовка в закрытых или открытых штампах — это процесс формообразования изделий, при котором деталь получают обжатием заготовки в штампе. Чеканка — технологический процесс изготовления рисунка, надписи, изображения, заключающийся в выбивании на пластине

определённого рельефа.

Физическая сущность сварки плавлением и давлением. Электрические и тепловые свойства дуги.

Сварка плавлением — это процесс соединения двух деталей, или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Процесс сварки плавлением осуществляется источником энергии 1, движущимся по свариваемым кромкам 3 с заданной скоростью. Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла. Сварка давлением — это процесс соединения поверхностных слоев деталей. При соединении происходит активная диффузия частиц, ведущая к полному исчезновению границы раздела и к прорастанию через нее кристаллов. В современном машиностроении и приборостроении сварку давлением осуществляют несколькими путями в зависимости от типа изделий и требований, которые к ним предъявляются. Электрические свойства дуги. Сварочная дуга представляет собой длительный самостоятельный разряд электричества в атмосфере газов и паров металла между двумя электродами, проводящими большой ток - (5-4000) А - при относительно низком напряжении – (10-60)В. Наиболее важным свойством для сварки являются тепловые свойства дуги. Температура сварочной дуги очень высокая — около 5500°С и зависит от диаметра электрода, плотности тока, материала электродов и состава газовой среды. Тепловые возможности сварочной дуги измеряются ее тепловой мощностью. Для определения затраты тепла при сварке пользуются понятием погонной энергии сварки, которой называют количество теплоты, вводимой в металл в процессе сварки в единицу времени, отнесенное к единице длины шва.

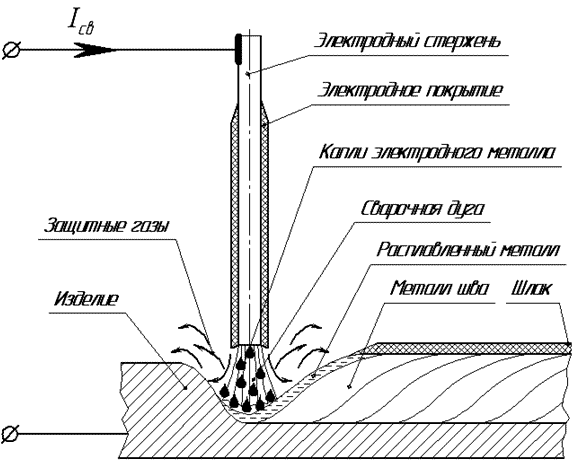

51Ручная дуговая сварка(схема). Классификация электродов.

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов. Электрод состоит из электродного стержня и электродного покрытия. Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов

Большоеразнообразие электродов, а также принципов их классификации затрудняет разработку единой общепринятой системы классификации электродов. Марки элект-родов стандартами не регламентируются. В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуго- вой сварки сталей и наплавки классифи -цируются по назначению, механическим свойствам и химическому составу наплавленного металла, видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам

52,53Полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производится сварщиком вручную.При сварке плавящимся электродом в защитном газе (рисунок 5) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рисунок 5. Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов - раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

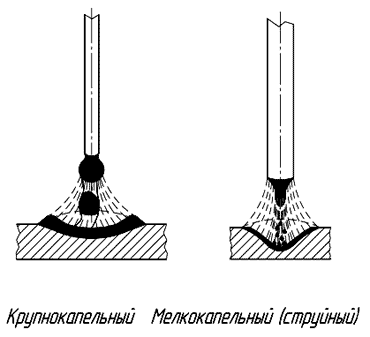

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 2):

крупнокапельный;

смешанный;

мелкокапельный.

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) - такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рисунок 2. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

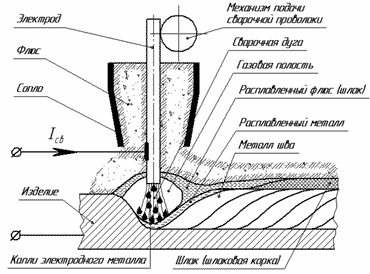

54. При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок 1).

Рисунок

1. Схема сварки под флюсом

Рисунок

1. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Достоинства способа:

Повышенная производительность;

Минимальные потери электродного металла (не более 2%);

Отсутствие брызг;

Максимально надёжная защита зоны сварки;

Минимальная чувствительность к образованию оксидов;

Мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

Не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

Низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

Малые затраты на подготовку кадров;

Отсутствует влияния субъективного фактора.

Недостатки способа:

Трудозатраты с производством, хранением и подготовкой сварочных флюсов;

Трудности корректировки положения дуги относительно кромок свариваемого изделия;

Неблагоприятное воздействие на оператора;

Нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

Сварка в цеховых и монтажных условиях

Сварка металлов от 1,5 до 150 мм и более;

Сварка всех металлов и сплавов, разнородных металлов.