- •Содержание

- •Глава 6. Управление запасами 40

- •Глава 7. Управление оборудованием 55

- •Глава 8. Учет тары 63

- •Глава 9. Управление заказами 67

- •Глава 10. Торговля по договору купли-продажи 73

- •Глава 11. Комиссионная торговля 76

- •Глава 12. Управление розничной торговлей 83

- •Глава 13. Управление денежными средствами 87

- •Глава 14. Управление взаиморасчетами с подотчетными лицами 93

- •Глава 15. Управление отношениями с покупателями и поставщиками 95

- •Глава 16. Планирование продаж, производства, закупок 103

- •Глава 17. Посменное планирование 118

- •Глава 18. Объемно-календарное планирование закупок 126

- •Глава 19. Управление затратами 132

- •Глава 20. Переработка давальческого сырья 140

- •Глава 21. Расчет себестоимости 143

- •Глава 22. Бюджетирование 145

- •Глава 23. Управление персоналом 168

- •Глава 1. Общая концепция системы Позиционирование

- •Виды учета

- •Требования к оперативности учета

- •Механизмы конфигурации, используемые для каждого вида учета Управленческий учет и планирование

- •Бухгалтерский и налоговый учет (общие механизмы)

- •Учет по стандартам мсфо

- •Проведение документа по видам учета

- •Организация нумерации в документах

- •Глава 2. Структура предприятия Деление объектов для ведения управленческого и регламентированного учета

- •Настройка связи между организациями предприятия

- •Объекты для настройки связи между организациями

- •Глава 3. Нормативная система Назначение нормативной системы

- •Объекты учета запасов Номенклатура как объект складского учета

- •Единицы измерения количественных показателей по номенклатуре

- •Структура объекта складского учета

- •Ограничения выбранной структуры

- •Система спецификаций

- •Спецификации изготовления продукции

- •Использование спецификаций для целей расчета себестоимости

- •Использование спецификаций при планировании

- •Глава 4. Ценообразование Назначение

- •Объекты ценообразования

- •Учет цен поставщиков и конкурентов

- •Формирование отпускных цен

- •Глава 5. Управление взаиморасчетами с контрагентами Расчеты с контрагентами по управленческому учету

- •Детализация взаиморасчетов

- •По расчетным документам

- •По заказам

- •По счетам

- •Механизмы автоматического контроля дебиторской задолженности

- •Валюта взаиморасчетов по Управленческому учету

- •Расчеты с контрагентами по бухгалтерскому учету Принципы ведения расчетов

- •Учет авансов

- •Отражение оплаты и авансов на счетах

- •Способы определения авансов

- •Учет расчетов с контрагентами в валюте

- •Расчеты с контрагентами в валюте

- •Расчеты с контрагентами в условных единицах

- •Учет суммовых разниц

- •Учет корректировок при зачетах аванса

- •Основные объекты подсистемы в конфигурации Справочник «Договоры»

- •Регистры и справочники для анализа валюты взаиморасчетов

- •Документ «Корректировка долга»

- •Установка по умолчанию счетов расчета с контрагентами

- •Регистры для ведения расчетов по управленческому учету

- •Глава 6. Управление запасами Организация складского и партионного учета

- •Настройка ведения партионного суммового учета в разрезе складов

- •Способ списания партий

- •Другие настройки для ведения партионного учета Обособленный учет товаров по заказам покупателей

- •Списывать партии при проведении документов

- •Структура информации о стоимости партии

- •Управленческий партионный учет

- •Ограничения выбранной структуры

- •Принцип ведения бухгалтерского учета по мпз на складах

- •Объекты складского учета по бухгалтерскому учету

- •Бухгалтерский партионный учет

- •Ведение аналитического учета по местам хранения на плане счетов

- •Структура информации о стоимости партии в бухгалтерском учете

- •Выбор счета учета

- •Учет складских запасов в разрезе качества, учет брака

- •Организация складского ордерного учета

- •Поступление тмц на склад

- •Списание тмц со склада

- •Система резервирования тмц

- •Резервирование по документу при поступлении тмц

- •Резервирование по документу при реализации тмц

- •Детализация объектов складского ордерного учета

- •Основные объекты подсистемы в конфигурации Документы для операций складского ордерного учета

- •Поступление по документу «Приходный ордер на товары»

- •Поступление по документу «Поступление товаров и услуг», «Возврат переданных товаров», «Возврат товаров от покупателя»

- •Поступление по документу «Авансовый отчет»

- •Реализация товаров и услуг

- •Оплата товаров и услуг

- •Документ «Перемещение товаров»

- •Регистры для ведения складского ордерного учета

- •Глава 7. Управление оборудованием Учет оборудования в запасе Принципы учета оборудования

- •Операции по учету оборудования в запасе Поступление оборудования по договору купли-продажи

- •Передача оборудования в монтаж

- •Реализация оборудования

- •Строительство объектов основных средств

- •Учет основных средств Назначение подсистемы

- •Основные сведения об основном средстве

- •Операции учета основных средств Принятие к учету основного средства

- •Ввод в эксплуатацию

- •Перемещение основных средств

- •Комплектация ос

- •Учет по состояниям

- •Модернизация ос

- •Списание ос

- •Передача ос

- •Учет параметров для начисления амортизации

- •Обслуживание оборудования

- •Нормативно-справочная база

- •Глава 8. Учет тары Виды тары

- •Основные объекты подсистемы в конфигурации Документы для отражения операций поступления тары Покупка тары у производителя тары

- •Поступление возвратной тары

- •Документы для отражения операций реализации тары

- •Документы для отражения операций возврата тары поставщику

- •Документы для отражения операций зозврата тары покупателем

- •Документ «Установка лимитов на зозвратную тару»

- •Документы для отражения операции списания возвратной тары

- •Регистры для управленческого учета возвратной тары

- •Глава 9. Управление заказами Назначение

- •Виды заказов

- •Информационное содержание заказа

- •Стоимость продукции, выпущенной под заказ

- •Связь системы взаиморасчетов с контрагентами и системы заказов

- •Резервирование тмц под заказ

- •Срок резервирования

- •Размещение заказов покупателей в заказах поставщикам

- •Операции с заказами

- •Основные объекты подсистемы в конфигурации

- •Глава 10. Торговля по договору купли-продажи Поступление товаров и материалов Общая схема учета поступлений

- •Оформление поступления документом «Поступление товаров и услуг»

- •Складской учет

- •Взаиморасчеты

- •Отражение по регламентированному учету

- •Оформление поступления документом «Авансовый отчет»

- •Учет дополнительных расходов

- •Возврат поставщику товаров и услуг

- •Поступление услуг

- •Реализация товаров и продукции

- •Реализация услуг

- •Глава 11. Комиссионная торговля Прием на комиссию

- •Оформление договора о приеме товаров на реализацию

- •Оформление заказа комитенту

- •Поступление товаров на реализацию

- •Продажа комиссионных товаров

- •Составление отчета комитенту

- •Оплата комитенту

- •Оплата комитентом вознаграждения

- •Переоценка товаров у комитента

- •Возврат товаров комитенту

- •Передача на комиссию

- •Оформление договора о передаче товара на реализацию

- •Оформление заказа комиссионеру на отрузку товара на реализацию

- •Передача товара на реализацию

- •Отчет комиссионера

- •Регистрация проданных товаров

- •Регистрация вознаграждения

- •Оплата комиссионером проданных им товаров

- •Выплата вознаграждения комиссионеру

- •Переоценка товаров у комиссионера

- •Возврат товара комиссионером

- •Возврат собственных товаров

- •Возврат комиссионных товаров

- •Глава 12. Управление розничной торговлей Назначение

- •Понятие розничной точки

- •Операции розничной торговли Поступление товаров на розничные склады

- •Продажа товаров в розницу

- •Переоценка товаров в рознице

- •Продажа товаров

- •Инвентаризация

- •Снятие товаров с розничной продажи

- •Возврат товаров от покупателя

- •Получение выручки от розничных продаж

- •Настройка торгового оборудования

- •Список параметров, которые должны быть дополнительно указаны для различных видов торгового оборудования Фискальный регистратор

- •Дисплей покупателя

- •Сканер штрих-кода

- •Ккмoff-line

- •Kkmon-line

- •Глава 13. Управление денежными средствами Назначение

- •Места учета денежных средств

- •Фактический учет и учет намерений изменения состояния денежных средств

- •Заявки на расходование денежных средств и резервирование

- •Планируемые поступления денежных средств

- •Учет наличных денежных средств

- •Учет безналичных денежных средств

- •Регистры для учета денежных средств

- •Глава 14. Управление взаиморасчетами с подотчетными лицами Валюта ведения взаиморасчетов с подотчетным лицом

- •Детализация взаиморасчетов с подотчетными лицами

- •Основные объекты подсистемы в конфигурации Документы для отражения операций по взаиморасчетам с подотчетными лицами

- •Регистр для учета расчетов с подотчетными лицами

- •Глава 15. Управление отношениями с покупателями и поставщиками Механизм регистрации и напоминания о событиях

- •Календарь пользователя

- •Abc-анализ и анализ стадий взаимоотношений с покупателями abc - анализ. Описание метода

- •Aвс-классификация покупателей

- •Abc-анализ продаж

- •Алализ стадий взаимоотношений с покупателями

- •Xyz-анализ. Описание метода

- •Показатели работы менеджера

- •Полнота заполнения базы данных контактной информации

- •Анализ изменений стадии взаимоотношений с клиентами

- •Глава 16. Планирование продаж, производства, закупок Общность концепции для разных видов планов

- •Деление планов по горизонту планирования и периоду

- •Деление планов по объектам планирования

- •Количественно-суммовое планирование

- •Дополнительные разрезы планирования Сценарии

- •Подразделения

- •Проекты

- •Способы занесения данных в планы Профили распределения

- •Формирование уточненных планов из укрупненных

- •Детализация по периодам

- •Детализация по объектам планирования

- •Формирование уточненных планов по данным других подсистем

- •Формирование укрупненных планов из уточненных

- •Формирование планов производства из планов продаж

- •Оценка по ключевым ресурсам

- •Фиксация сценариев-периодов

- •Основные объекты подсистемы в конфигурации Объекты конфигурации для формирования планов продаж, производства, закупок

- •Укрупненное и уточненное планирование продаж (производства, закупок)

- •Ввод данных. Формирование документов

- •Контроль исполнимости планов

- •Копирование планов

- •Переход к уточненному планированию

- •Перенос данных между планами разных типов

- •Проверка данных планов

- •План-фактный анализ

- •Глава 17. Посменное планирование Назначение

- •Понятие смены

- •Определение объектов сменного планирования

- •Понятия рабочего центра, технологической операции, технологической карты производства

- •Планирование технологических операций по сменам

- •Утверждение планов по сменам

- •Основные объекты подсистемы в конфигурации Справочники и регистры сведений подсистемы

- •Формирование посменных планов производства

- •Просмотр посменных графиков производства

- •План-фактный анализ посменного производства

- •Формирование потребностей

- •Утверждение планов

- •Регистры сменного планирования

- •Глава 18. Объемно-календарное планирование закупок Общая последовательность планирования закупок

- •Формирование потребностей в материалах

- •Выборка источников потребностей в материалах

- •Оценка необходимого количества материалов для удовлетворения потребности в продукции

- •Анализ способов удовлетворения потребностей в материалах

- •Удовлетворение потребностей в материалах за счет имеющихся складских остатков

- •Удовлетворение потребностей за счет существующих заказов поставщикам

- •Помощник для формирования заказов поставщикам

- •Глава 19. Управление затратами Количественный учет тмц в производстве

- •Детализация количественного учета

- •Операции по производству Списание тмц в производство

- •Выпуск продукции, оказание внутренних услуг

- •Возврат материалов из производства

- •Выпуск услуг для внешних контрагентов

- •Учет прочих нематериальных затрат Ручной учет затрат

- •Отнесение на затраты услуг контрагентов

- •Распределение прямых затрат

- •Корректировка затрат незавершенного производства

- •Глава 20. Переработка давальческого сырья Учет у переработчика Заказ на переработку давальческого сырья

- •Поступление материалов в переработку

- •Возврат материалов давальцу

- •Списание затрат на производство

- •Выпуск продукции на склад

- •Учет у собственника сырья Заказ на переработку

- •Передача материалов переработчику

- •Возврат материалов, переданных переработчику

- •Поступление продукции из переработки

- •Возврат продукции, полученной от переработчика

- •Поступление услуг по переработке

- •Глава 21. Расчет себестоимости

- •Расчет себестоимости по прямым затратам

- •Распределение косвенных затрат

- •Глава 22. Бюджетирование Назначение

- •Аналитические разрезы бюджетирования

- •Сценарий планирования

- •Статья оборотов

- •Центр финансовой ответственности

- •Определение строк бюджета

- •Источники данных из учетной системы

- •Определение периода выборки

- •Определение числовых показателей в шаблоне

- •Связь аналитических разрезов запроса с измерениями бюджетирования

- •Отбор данных в запросе

- •Бюджетная операция

- •Модель иерархической зависимости оборотов по статьям бюджета

- •Профили изменения планов по периодам

- •Установка зависимости статей оборотов от влияющей статьи

- •Расчет по модели бюджетирования

- •Распределение по аналитическим измерениям

- •Настройка правил для расчета по модели бюджетирования Модель расчета от операции

- •Модель расчета от регистров

- •Модель произвольного расчета

- •Инициализация расчета по модели

- •Фактические данные Ввод фактических оборотов по статьям бюджетирования

- •Ввод фактических остатков на счетах управленческого плана счетов

- •Фиксация бюджетов

- •Актуализация бюджетов

- •Контролируемые параметры Виды контролируемых параметров

- •Способы установки контролируемых параметров Предварительный бюджет

- •Контролирующий сценарий (по всем оборотам)

- •Контролирующий сценарий по выборочным статьям оборотов

- •Заявка на расход денежных средств

- •Копирование данных бюджетирования

- •Финансовые расчеты

- •Операции по бюджетированию

- •Предварительные настройки системы бюджетирования

- •Сценарии

- •Контрагент и номенклатура

- •Проекты

- •Статья оборотов

- •Настройка источников данных

- •Формирование структуры бюджетов

- •Настройка профилей изменения данных по периодам

- •Настройка профилей изменения данных по измерениям

- •Формирование структуры для финансовых расчетов

- •Настройка дерева зависимостей оборотов

- •Ввод бюджетных операций

- •Внутреннее перемещение средств при бюджетировании

- •Расчет по модели бюджетирования

- •Настройка контролируемых параметров

- •Учет фактических данных

- •Ввод фактических остатков на счетах управленческого плана счетов

- •Актуализация бюджетов

- •Фиксация бюджетов

- •Рекомендуемая последовательность ввода информации в подсистему бюджетирования

- •Финансовый анализ данных бюджетирования

- •Глава 23. Управление персоналом Общая концепция

- •Глава 24. Расчет зарплаты

- •Глава 25. Учет нематериальных активов и расходов на ниокр

- •Глава 26. Налоговый учет

- •Глава 27. Учет ндс

- •Глава 28. Регламентированная отчетность

- •Глава 29. Ведение учета по Международным стандартам финансовой отчетности (мсфо)_____________________

- •Глава 30. Сервисные возможности

- •Глава 1. Общая концепция системы.........................................17

- •Глава 2. Структура предприятия...............................................29

- •Глава 3. Нормативная система..................................................35

- •Глава 4. Ценообразование.........................................................53

- •Глава 5. Управление взаиморасчетами с

- •Глава 6. Управление запасами..................................................89

- •Глава 7. Управление оборудованием.....................................121

- •Глава 8. Учет тары....................................................................139

- •Глава 9. Управление заказами................................................149

- •Глава 10. Торговля по договору купли-продажи......................161

- •Глава 11. Комиссионная торговля.............................................169

- •Глава 12. Управление розничной торговлей............................185

- •Глава 13. Управление денежными средствами........................195

- •Глава 14. Управление взаиморасчетами с

- •Глава 15. Управление отношениями с покупателями и

- •Глава 16. Планирование продаж, производства,

- •Глава 17. Посменное планирование.........................................263

- •Глава 18. Объемно-календарное планирование закупок........281

- •Глава 19. Управление затратами..............................................295

- •Глава 20. Переработка давальческого сырья..........................313

- •Глава 21. Расчет себестоимости...............................................321

- •Глава 22. Бюджетирование........................................................327

- •Глава 23. Управление персоналом............................................379

- •Глава 24. Расчет зарплаты........................................................397

- •Глава 25. Учет нематериальных активов и расходов на

- •Глава 26. Налоговый учет..........................................................439

- •Глава 27. Учет ндс.....................................................................457

- •Глава 28. Регламентированная отчетность..............................475

- •Глава 29. Ведение учета по Международным

- •Глава 30. Сервисные возможности...........................................549

Планирование технологических операций по сменам

Планирование по сменам заключается в определении перечня технологических операций, необходимых для производства заданного объема изделий, планировании времени загрузки соответствующих рабочих центров, на которых выполняются технологические операции. Процесс является итерационным, ведь распределение времени по доступным рабочим центрам нужно вести с учетом ранее назначенных операций.

Итак, для сменного планирования на входе мы имеем следующую информацию:

график выпуска производства изделий независимого спроса с детализацией по дням;

основные спецификации планирования для каждого изделия, которые задают набор входящих материальных ресурсов и набор изготовленной продукции;

технологические карты, описывающие маршрут прохождения изделия по технологическим операциям;

описание технологических операций и рабочих центров, на которых выполняются операции;

графики работы по сменам для каждого рабочего центра;

период планирования, в который мы будем анализировать доступность рабочих центров.

На выходе процедуры сменного планирования мы должны получить график выполнения технологических операций на каждый день с указанием:

рабочего центра;

конкретной смены (без указания периода внутри смены);

спецификации планирования, по которой была назначена технологическая операция;

целевого изделия (изделия независимого спроса из начального плана потребности в производстве);

заказа, если изделие независимого спроса было запланировано под заказ;

технологической операции;

изготовляемой продукции с точностью до характеристики;

проекта.

Планирование производится в два этапа:

в первую очередь планируются технологические операции для выполнения той части производственного плана, в котором изделия привязаны к заказам;

во вторую очередь планируются изделия без привязки к заказам.

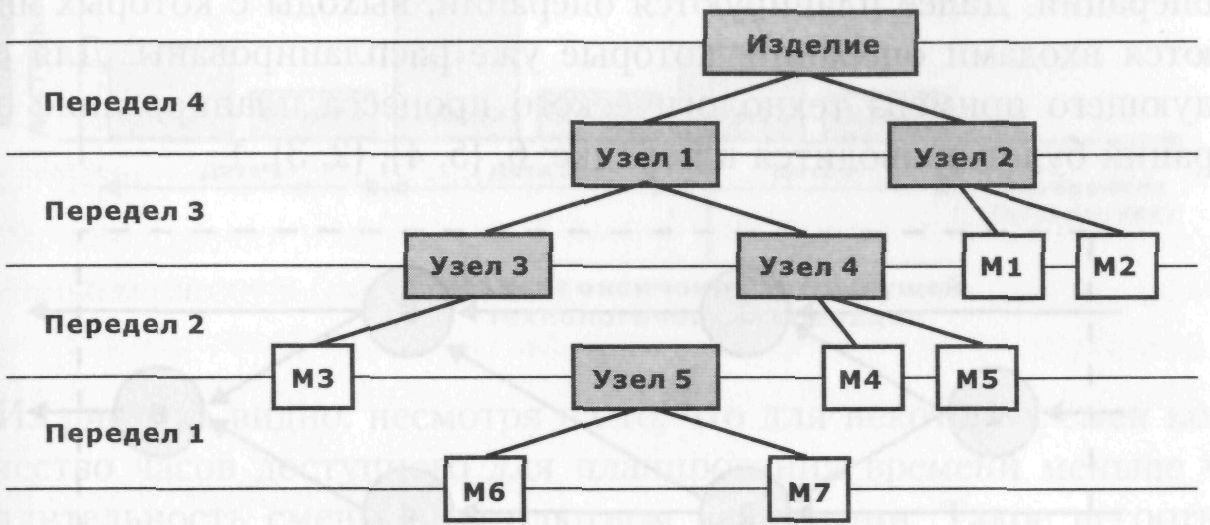

Поскольку в системе поддерживается многопередельная модель описания производства, то процесс планирования носит итерационный характер. Допустим, для некоторого изделия модель его производства представляет следующее дерево выпусков:

Для каждого узла в системе задана спецификация планирования, которая определяет, какие технологические операции нужно произвести, чтобы из изделий предыдущего передела изготовить заданное изделие. Анализ технологических операций проводится последовательно для узлов одного передела, начиная с последнего передела (передел 4).

Для данного примера планирование будет проводиться в следующей последовательности: изделие; узлы 1 и 2; узлы 3 и 4; узел 5.

Общий принцип назначения технологических операций по рабочим центрам следующий.

Для каждого рабочего центра, который участвует в технологическом процессе, указывается график его работы. В соответствии с этим графиком будут назначаться технологические операции, которые проводятся на этом рабочем центре.

Важно! При анализе времени, когда рабочий центр доступен, не учитывается, из каких периодов состоит смена, — важно, когда смена начинается и когда заканчивается по времени, сколько часов доступно в течение смены. Время внутри смены по часам и минутам не планируется.

Для изделия анализируется технологическая карта, которая действует для текущего периода планирования.

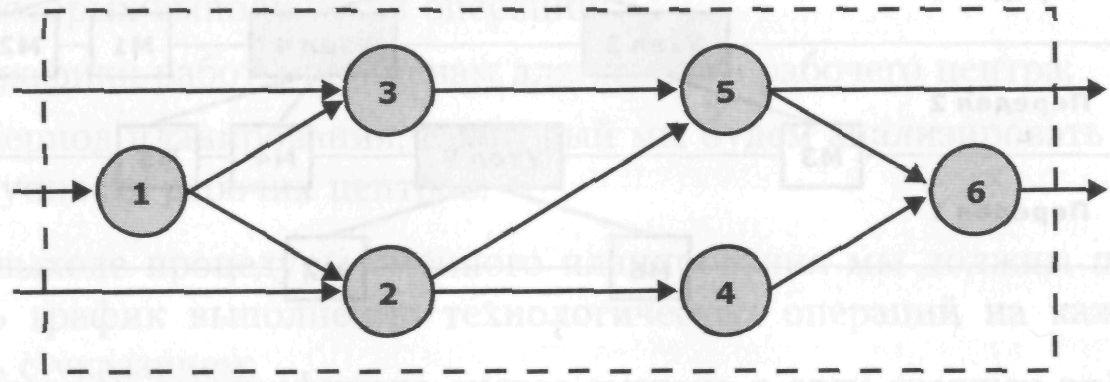

Планирование технологических операций начинается с последней операции. Далее планируются операции, выходы с которых являются входами операций, которые уже распланированы. Для следующего примера технологического процесса планирование операций будет проводится в порядке: 6, {5, 4}, {2, 3}, 1.

Выбор подходящей смены из графика производится по методу ALAP. При начале планирования за конечный момент времени принимается дата, к которой назначен выпуск изделия (точнее, конец последней смены этой даты). Если планируется какая-то очередная операция, то конечный момент, от которого будет планироваться время, принимается момент начала предыдущей операции.

Рассмотрим пример. Для некоторого рабочего центра надо определить подходящую смену, на которую запланировать операцию. График работы этого центра представлен на рисунке:

Из рисунка видно: несмотря на то, что для некоторых смен количество часов доступного для планирования времени меньше чем длительность смены в абсолютном выражении. Такое несоответствие как раз происходит из того, что не учитываются периоды внутри смены. Например, смена 2 может состоять из двух периодов: [15-00, 18-00], [21-00, 22-00]. Общая длительность времени с 15-00 до 22-00 7 часов, хотя из этого времени доступно для планирования 4 часа.

На рисунке показан момент окончания предыдущей (с точки зрения последовательности планирования) технологической операции, относительно этого момента нам по методу ALAP нужно найти смену, в которую определить загрузку текущего рабочего центра.

Выбор смены производится по следующим правилам:

если предыдущая технологическая операция выполнялась на этом же рабочем центре, то считаем, что времени на переналадку не требуется и окончание планируемой операции может совпасть с этим моментом. Т.е. планирование начнется с анализа загрузки рабочего центра в 5 смене;

если рабочие центры разные, но привязаны к одному подразделению, то планирование начнется с конца предыдущей смены (с конца смены 4);

если рабочие центры принадлежат разным подразделениям, то системой анализируется срок доставки изделий с одного подразделения на другое. Если, например, срок равен 1 дню, то доступность рабочего центра будет анализироваться, начиная с последней смены Даты 1, т.е. со смены 2. Если при анализе доступности рабочего центра в подходящей смене общее количество свободных часов будет меньше количества нормативного времени на выполнение операции, то системой производится анализ возможности разбиения операции на две смены. Если такой перенос запрещен (определяется в технологической карте), то операция полностью перепланируется, начиная с конца предыдущей смены.

При планировании технологических операций в системе хранятся данные о:

календарной дате планирования;

рабочем центре, для которого назначалась операция;

технологической операции;

смене и рабочем графике, в которые запланировано выполнение операции;

спецификации планирования;

заказе, если планирование проводилось для изделия под заказ;

изделии - конечном изделии, для производства которого необходима была текущая операция.

После окончания планирования технологических операций, необходимых для производства изделий некоторого передела, системой анализируется объем изделий, который получится на выходе запланированных технологических операций. Такое несовпадение перечня изделий, для которых планируются технологические операции, и перечня изделий, которые получаются в результате этих операций, получается вследствие множественных выходов в спецификациях планирования. То есть, планируя выпуск продукции, мы автоматически получаем на выходе не только запланированную продукцию, но и всю продукцию согласно выходам спецификации планирования.

Поэтому на некотором шаге планирования после определения узлов, необходимых для следующего передела, мы из получивше-

гося списка вычеркиваем те узлы, которые уже получились как побочная продукция распланированных технологических операций.