- •от 20 ноября 2008 года МГУП

- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-1073-5 (т. 6, ч. 1)

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Основа

- •Сплав

- •Содержание элементов, мас. %

- •Сплав

- •Содержание элементов, мас. %

- •Другие

- •Деформируемые сплавы

- •23.3. Конструкционные материалы на основе железа

23.3. Конструкционные материалы на основе железа

23.3.1.Железо и взаимодействие его

сдругими элементами

Сплавы на основе железа, именуемые сталями, играют огромную роль в машиностроении, строительстве, металлургии и других отраслях народного хозяйства. В ядерной энергетике широко применяются различные низко-, средне- и высоколегированные стали. Из них изготавливают оболочки твэлов, трубы первого и второго контуров, пароперегреватели, теплообменники, корпуса и другие детали ядерных реакторов. На сегодняшний день стали рассматриваются в качестве основного конструкционного материала и для термоядерных реакторов будущего. В отличие от обычной техники, учитывая сложные условия работы различных деталей и узлов ядерных и термоядерных реакторов, к конструкционным сталям и сплавам для них предъявляют комплекс повышенных требований.

Добыча железа из руд началось более 4000 лет назад, а методы массового производства стали были открыты в середине XIX века.

Железо − элемент VIII группы таблицы Д.И. Менделеева с атомным номером 26 − относится к переходным металлам (см. табл. 23.1). Электронная структура атома Fe имеет недостроенную

d-оболочку − 3p63d664s2. Природное железо состоит из изотопов

54Fe − 5,84 %; 56Fe − 91,68 %; 57Fe − 2,17 % и 58Fe − 0,31 %.

Железо существует в виде двух кристаллических модификаций:

α-Fe 910 °C |

γ-Fe 1392 °C |

δ-Fe 1539 ± 3 °С жидкая фаза. |

(ОЦК) |

(ГЦК) |

(ОЦК) |

Такая особенность аллотропических превращений, когда при низкой и высокой температуре устойчива ОЦК структура, а в интервале 910−1392 °С − ГЦК структура, свойственна только железу.

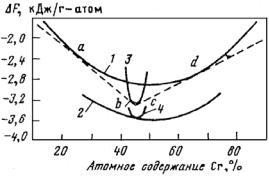

Часто это объясняется тем, что свободная энергия α-Fe меньше свободной энергии γ-Fe при температурах ниже 910 °С и выше

1392 °С (рис. 23.103).

В интервале 910−1392 °С меньшей свободной энергией обладает ГЦК упаковка атомов железа. Высокотемпературная модификация

216

ОЦК структуры (иногда называемая δ-Fe) не представляет собой новой аллотропической формы, т.е. она тоже α-Fe.

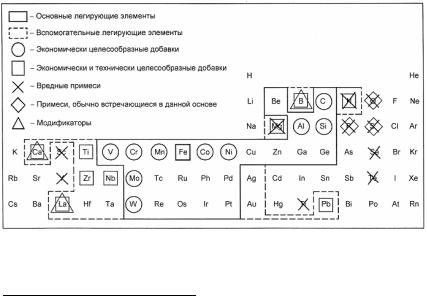

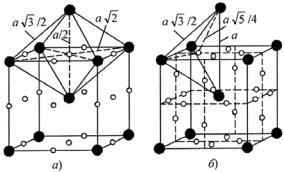

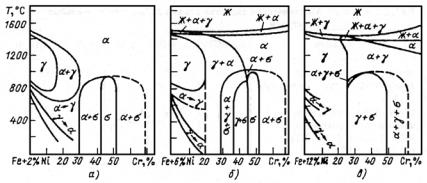

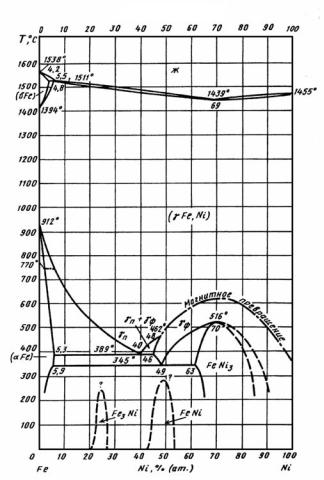

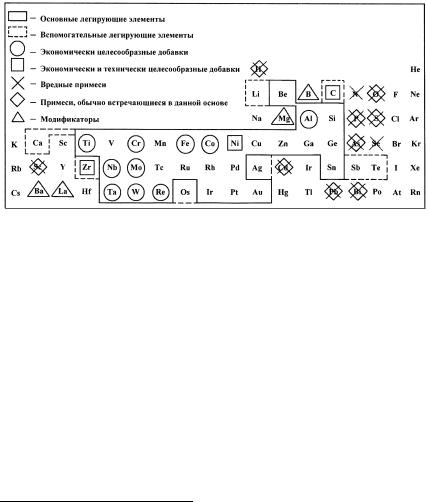

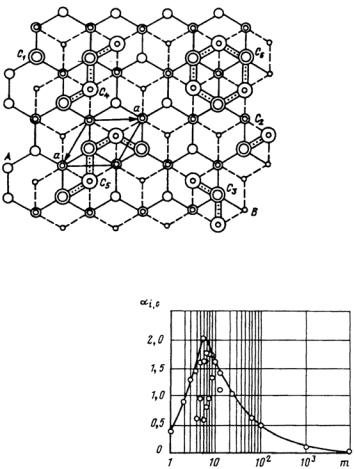

В связи с большой распространенностью в практике сплавов железа его диаграммы состояний с другими элементами Периодической системы Д.И. Менделеева являются наиболее изученными. Анализ большого количества известных двойных диаграмм состояния сплавов Fe с другими элементами показывает, что их можно разделить на несколько классов, например, по Б.Б. Гуляеву − на пять классов (рис. 23.104).

Рис. 23.103. Изменение свободных энергий

α- и β-модификаций железа при изменениях температуры

Рис. 23.104. Классификация начальных участков диаграмм состояния двойных систем сплавов железа (Б.Б. Гуляев)

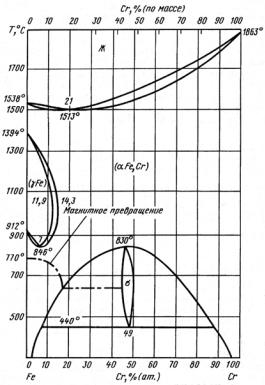

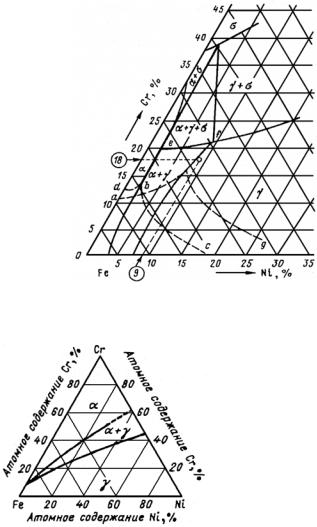

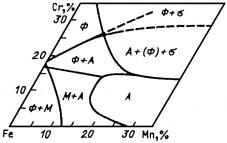

Класс А. Сплавы Fe с элементами, расширяющими концентрационную и температурную область существования α-Fe. Такие легирующие элементы называют ферритостабилизирующими (V, Cr, Al, Si, Zn, Mo, W). Для сплавов этого класса характерно наличие неограниченных (Сr, V) или ограниченных (Al, Si, Mo, W) твердых

217

растворов в железе. Ферритостабилизирующие элементы на диаграмме состояний существенно сокращают площадь существования области γ-твердых сплавов − выклинивают γ-область (см. рис. 23.104). Сплавы класса А являются основой для создания коррози- онно-стойких жаропрочных сталей ферритного класса.

Класс Б. Сплавы Fe с элементами, расширяющими концентрационную и температурную области существования γ-Fe. Такие ле-

гирующие элементы называют аустенитостабилизирующими (Ni, Mn, Co, Pt, Os, Ir, С, N). Для сплавов этого класса характерно наличие широких областей существования аустенита, причем при количестве легирующего элемента выше определенного аустенит существует при комнатной температуре, а ниже этого количества − присутствуют двухфазные (α + γ)- и однофазные α-сплавы. Сплавы этого класса служат основой для создания коррозионно-стойких жаропрочных сталей аустенитного класса.

Класс В. Эвтектоидные сплавы Fe с ограниченной растворимостью легирующих элементов в α- и γ-фазах (С, Ru, Rh, Pd, Сu, Аu). Эвтектоидное превращение в системе Fe−С используется для разработки широкого класса углеродистых сталей. Эвтектоид имеет различную структуру в зависимости от условий охлаждения. При малых скоростях (~1 °С/мин) охлаждения образуется перлит, при быстрых − мартенсит. Наличие перлитного превращения и склонности сплавов к переохлаждению при закалке дают широкие возможности для изменения структурно-фазового состояния сталей.

Класс Г. Эвтектоидные и перитектоидные сплавы Fe с элементами, образующими весьма ограниченные твердые растворы в δ-, γ- и α-модификациях железа. Для этих систем характерно наличие эвтектик (Bi, P, Ti, Y, Zr, Nb, Sn, Sb, Ge, As); эвтектик и перитек-

тоидов (В, S, Se); эвтектик, перитектоидов и эвтектоидов (Н, N, Mg, Са и др.); эвтектик и двух эвтектоидов (Li, К, Na, О, F, C1 и др.). Из-за ограниченной растворимости элементов данного класса часть из них используется в качестве модификаторов (В, Ti, Y, Zr, Nb, N), а часть, no-существу, является вредной примесью (P, S, О, Н, Sn).

Класс Д. Перитектоидные сплавы с элементами, образующими ограниченные твердые растворы в δ-, γ- и α-модификациях железа.

218

Для этих систем характерно наличие перитектик (La, Re, Те). Эти легирующие элементы могут быть использованы модификаторами железа.

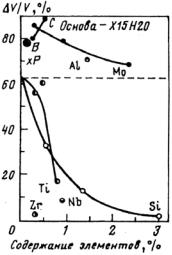

С позиций создания прочных сталей основную массу легирующих элементов по величине растворимости в железе α(α-Fe) и коэффициенту распределения между фазами ω(δ-Fe) можно разделить на основные и вспомогательные легирующие элементы, отметить вредные примеси1.

Условиями выбора основных легирующих элементов являются:

α(α-Fe) > 1; ω(δ-Fe) > 0,5.

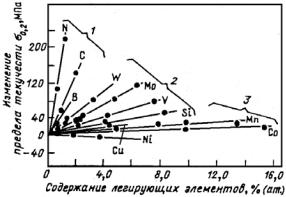

Этим условиям удовлетворяют 23 элемента (рис. 23.105), из них можно исключить весьма дорогие 11 элементов и слишком легкоплавкий Zn (Тпл = 419 °С). Хотя углерод имеет малую растворимость в α-Fe и низкий коэффициент распределения в δ-Fe

(α(α-Fe) = 0,1; ω(δ-Fe) = 0,2), он также входит в группу основных как легирующий элемент, воздействие которого на сталь основано не

на растворном упрочнении, а на обеспечении возможности термообработки.

Рис. 23.105. Выбор легирующих добавок и определение вредных примесей для сплавов железа (Б.Б. Гуляев)

1 Физическое материаловедение. Т. 5. − М.: МИФИ, 2008. П. 16.2.3.

219

Кроме того, в сталь всегда входят технологические добавки Si, Мn и часто Аl, обеспечивающие ее раскисление. То есть, в отличие от цветных сплавов, где исходным материалом для легирования является чистый металл, в стали всегда имеется легирующий ис-

ходный комплекс (< 2 % С + 0,8 % Мn + < 0,5 % Si).

Железо, содержащее такой комплекс, называется углеродистой сталью и является основой для получения легированных сталей.

Таким образом, основными легирующими элементами в стали являются 11 элементов: С, Мn, Si, Сr, Ni, Mo, W, V, Al, Co, Cu. Из них дешевые − С, Мn, Si, Cr, Al, Cu; дорогие − Ni, Mo, W, V, Co. По разным причинам Al, Co и Сu малоприменимы: Al − из-за склонности создавать плены; Со − дорог, легированные им стали особых преимуществ не имеют; Сu − также не имеет особой специфичности, а в жаропрочных сталях часто нежелательна.

В коррозионно-стойких и жаропрочных сталях углерод нежелательный элемент из-за склонности к дендритной ликвации и образования по границам зерен высокохромистых карбидов Сr23С6, что вызывает межкристаллитную коррозию вследствие снижения концентрации Сr в приграничных областях. Поэтому в таких сталях содержание углерода сильно ограничивают, а для связывания его в стабильные карбиды вводят Ti, V и Nb.

Вспомогательные легирующие элементы должны удовлетворять условиям

α(α-Fe) < 1; ω(δ-Fe) > 0,5.

Таких элементов 13, из них не могут быть использованы дорогие Hf, Та, Ag и Аu (см. рис. 23.105). Остаются 9 элементов − В, N, Са, Ti, Zr, Nb, Pb, Mg и La. Лантан и лантаноиды привлекательны как модификаторы и пластификаторы, но дороги.

Имеющие низкие критерии распределения и небольшую растворимость В, Са и Mg образуют сегрегации по границам растущих первичных кристаллов. Они могут быть использованы в качестве модификаторов железа, причем наиболее эффективен бор. Кроме того, бор существенно увеличивает прокаливаемость стали.

220

Азот значительно повышает прочность стали при термообработке не ухудшая вязкости разрушения и трещиностойкости1, поэтому его используют как упрочнитель в тех видах сталей, в которых углерод − нежелательная примесь.

Титан, цирконий и ниобий образуют с углеродом устойчивые карбиды, например первичные TiC, NbC, Ti(C, N) и др., и являются дополнительными упрочнителями.

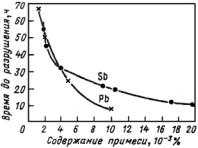

Свинец в конструкционных сталях обычно не рассматривают в качестве легирующей добавки. Однако он привлекателен как элемент, улучшающий антифрикционные свойства и обрабатываемость сталей, так же как и S, P, Se, Те. Вместе с тем именно эти элементы в обычных конструкционных сталях являются вредными примесями.

Условиями, при которых элемент может быть причислен к вредным, являются

α(α-Fe) < 0,01; ω(δ-Fe) < 0,25.

Этим условиям отвечают (см. рис. 23.82) S, Р, О, N, H, Se, Те, Tl, Sc, Y, из них S и Р обязательно контролируются, а О и Н контролируются неявно.

По влиянию легирующих добавок на технологические свойства (жидкотекучесть, усадочную пористость, трещинообразование) элементы можно разделить на несколько групп.

Жидкотекучесть повышают С, Si, Сu и особенно Р, которые резко снижают ликвидус и не способствуют окислению; не влияют − Mn, Ni, Со; снижают − Сr, V, Mo, W, Al, Ti, так как способствуют пленообразованию.

Усадочную пористость сильно повышают S и Р, но содержание в сталях этих элементов строго лимитируется. Существенно повышает усадочную пористость С, однако изыскивают способы нейтрализации этого действия. Незначительно повышают усадочную пористость Ti и Мn и не влияют − Сu, Si, Ni, Al, Mo, Co, Cr, W.

Склонность к трещинам повышают S, P, О, С. Не влияют или влияют незначительно другие элементы.

1 Физическое материаловедение. Т. 5. − М.: МИФИ, 2008. П. 16.2.3.

221

При выборе легирующих комплексов кроме назначения стали и условий ее эксплуатации (температура, агрессивные среды, облучение и т.д.) следует учитывать и взаимную растворимость основных легирующих элементов. Из рассмотренных выше элементов большинство основных легирующих добавок в стали обладают хорошей взаимной растворимостью. Наилучшими из них являются Cr, Ni, Mo, W и V; менее эффективны как составляющие легирующих комплексов Si, Mn и Сu. На практике широко применяют высокоэффективные легирующие комплексы: Cr + Ni + Mo; Cr + Si + + Mn; Cr + Ni + Mn.

Кроме того, весьма эффективны, но дороги как комплексные легирующие добавки V и W. Поэтому при разработке конструкционных материалов их используют для создания высокопрочных и жаропрочных сталей для деталей и ответственных узлов современных машин и механизмов.

Таким образом, подводя итог рассмотрению основных подходов к выбору легирующих элементов и комплексов для создания сталей, следует отметить, что в зависимости от конкретных условий эксплуатации и требований к материалам состав сталей может быть самым разнообразным и соответственно иметь самые различные структурно-фазовые состояния.

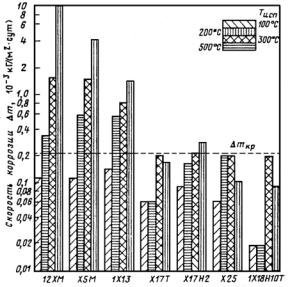

При выборе сталей конструкционного применения основным критерием в большинстве случаев являются их механические свойства и коррозионная стойкость. К реакторным сталям предъявляются более высокие требования, вызванные спецификой условий их работы под облучением. В соответствии с этим выбор основы и легирующих добавок реакторных сталей диктуется обеспечением в первую очередь физических и механических свойств, коррозионной и радиационной стойкости на достаточном уровне в течение всего запланированного периода их эксплуатации.

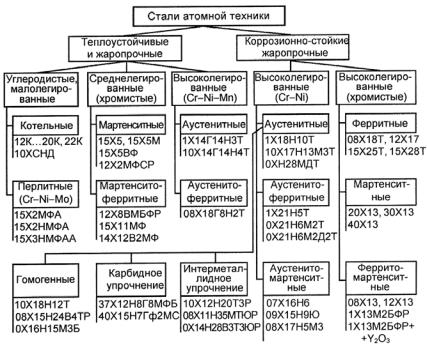

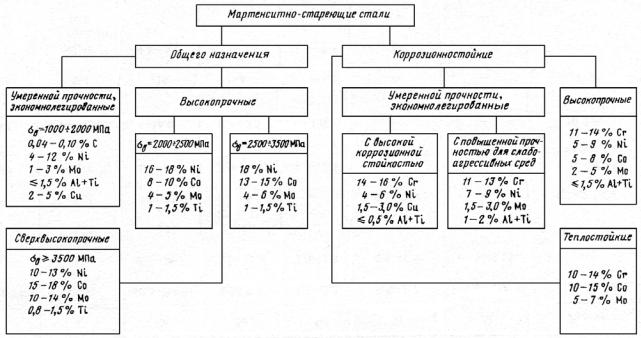

23.3.2.Классификация и маркировка сталей

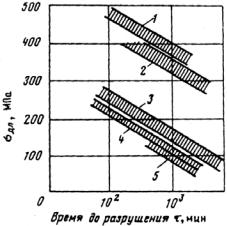

Втехнике используются самые разнообразные материалы: теплоустойчивые, жаропрочные и жаростойкие, коррозионно-стойкие (нержавеющие), радиационно-стойкие и т.д. Среди них по объему использования на первом месте находятся конструкционные стали

222

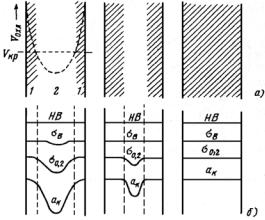

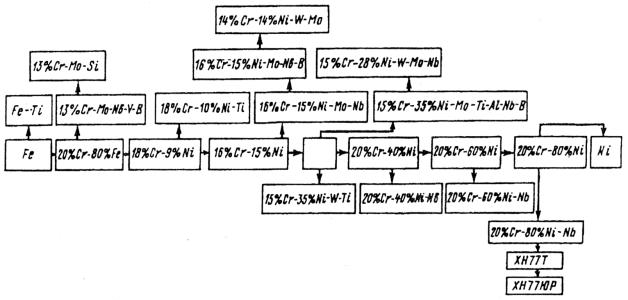

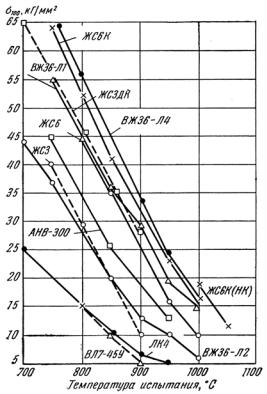

различного класса (рис. 23.106). Выбор стали для конкретного узла сооружения или механизма определяется условиями работы и требованиями, предъявляемыми к свойствам материала конструкции. Целесообразно применять наиболее дешевые и технологичные материалы, обеспечивающие гарантированную конструктивную прочность данного узла или детали.

Существуют разные способы классификации конструкционных сталей.

1. По равновесной структуре: доэвтектоидные (в структуре избыточный феррит), эвтектоидные (в структуре перлит), заэвтектоидные (в структуре − избыточные вторичные карбиды), ледебуритные (в структуре − первичные карбиды).

Рис. 23.106. Схема классификации сталей для атомной техники

2. По структуре, получаемой при охлаждении на воздухе: пер-

литные (малое содержание легирующих элементов), мартенситные

223

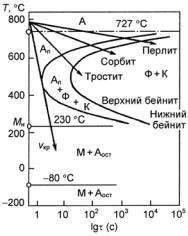

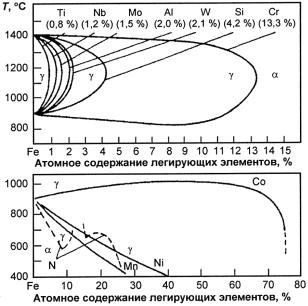

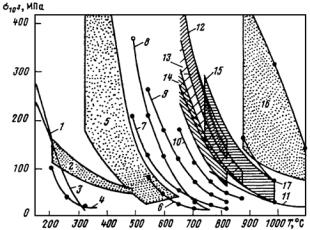

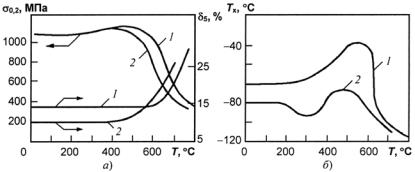

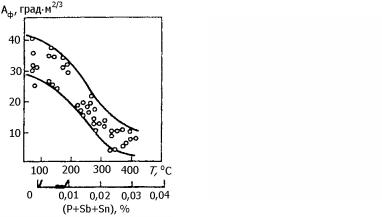

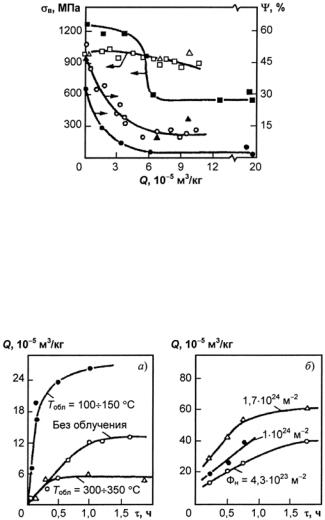

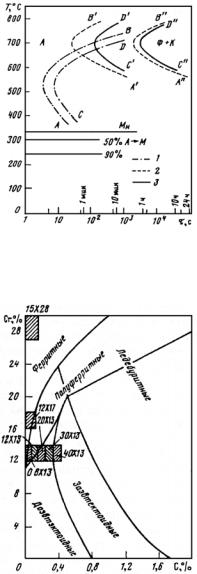

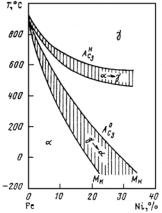

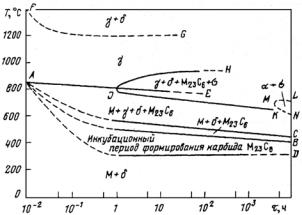

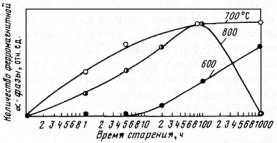

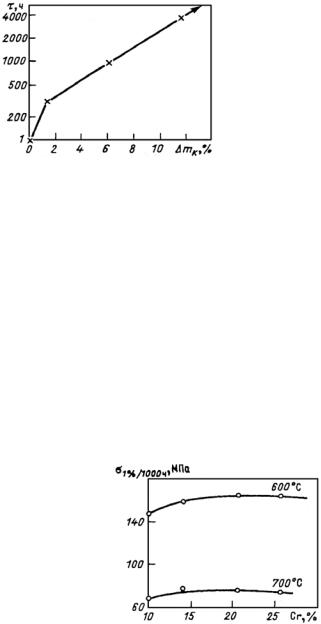

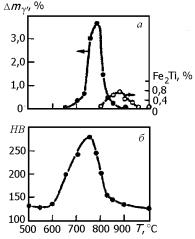

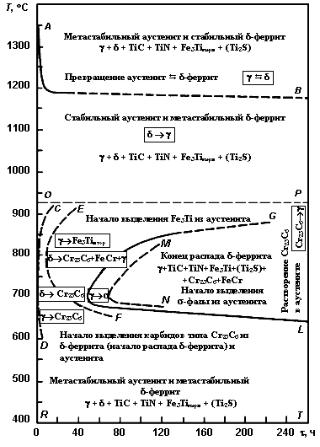

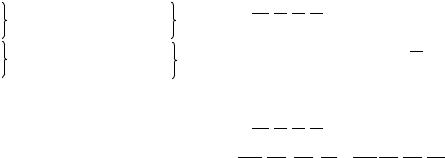

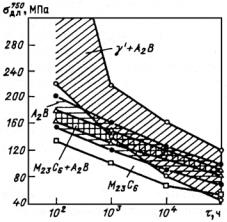

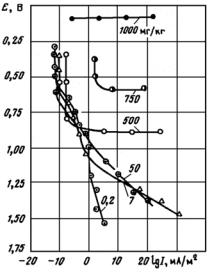

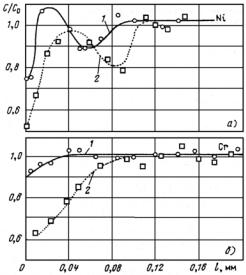

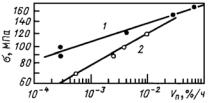

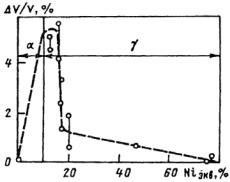

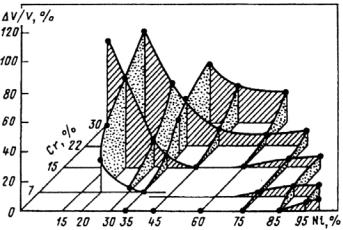

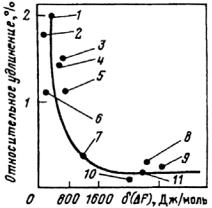

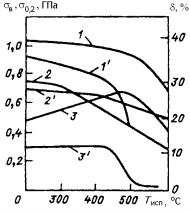

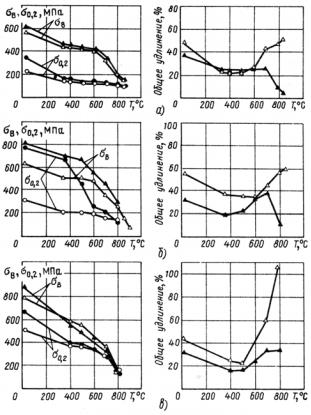

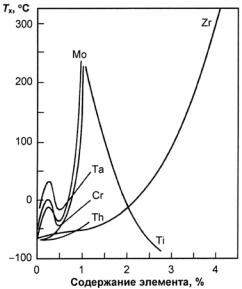

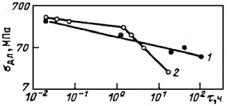

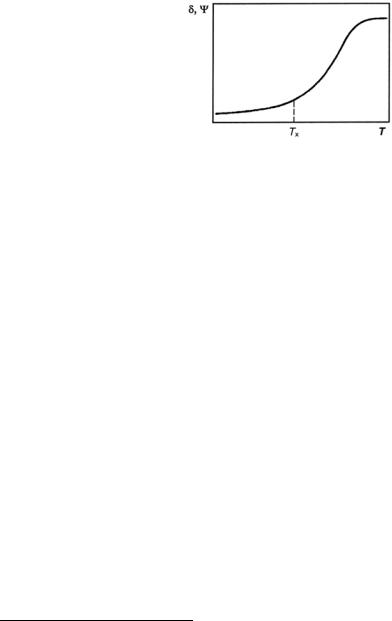

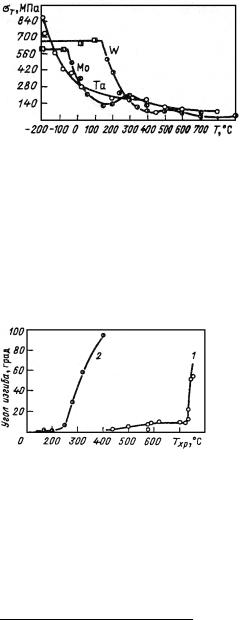

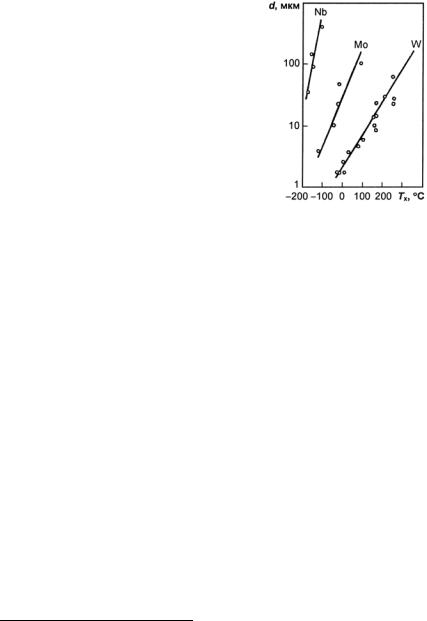

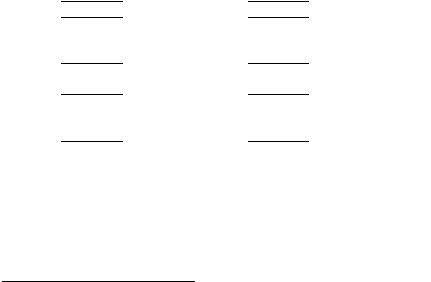

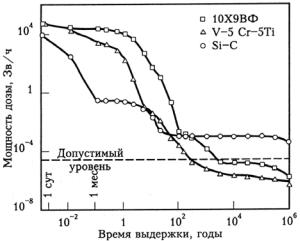

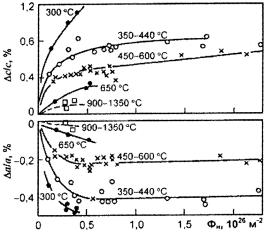

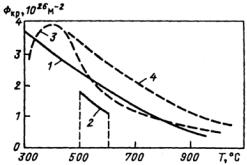

(значительное количество легирующих элементов), аустенитные (высокое содержание легирующих элементов). Получение трех классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов температурная область мартенситного превращения понижается (рис. 23.107), устойчивость аустенита в перлитной области возрастает (С-образная кривая распада аустенита смещается вправо по шкале времени) (рис. 23.108). В результате при одинаковой скорости охлаждения получаем три класса сталей.

Рис. 23.107. Зависимость мартснситных точек Мн и Мк от содержания легирующих элементов: С (а) и Сr, Ni, Mn, Mo, W (б)

Рис. 23.108. Диаграмма изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

224

При большой концентрации ферритостабилизирующих элементов превращение γ ' α отсутствует, и получаются ферритные стали. Могут быть и смешанные по структуре классы (иногда называемые полуферритными): ферритно-перлитный, ферритномартенситный, аустенитно-ферритный, аустенитно-мартенситный.

3.По составу основы: хромистые, хромоникелевые, хромоникельмолибденовые, марганцовистые, хромоникельмарганцовистые, никелевые и т.п.

4.По химическому составу: углеродистые (нелегированные)

(Fe−Mn−Si−С), низколегированные (Fe−С + до 2,5 % М, где М − сумма легирующих элементов), среднелегированные [Fe−C + + (2,5−10) % М], высоколегированные (Fe−С + более 10 % М), сплавы на основе железа (стали) (содержание Fe ≥ 45 %).

5.По назначению: конструкционные (детали машин, механизмов, конструкций и т.д.), инструментальные (режущий, штамповый, измерительный и прочий инструмент), с особыми физическими свойствами (магнитные, с высоким электросопротивлением и т.д.).

6.По качеству: обыкновенные, качественные, высококачественные, особовысококачественные.

Классификация сталей определенным образом связана с содержанием таких вредных примесей, как сера и фосфор. Так, стали общего назначения меньше очищаются от примесей (менее 0,05 % S и 0 ,04% Р) и наиболее дешевы; в качественных сталях примесей меньше (менее 0,04 % S и 0,035 % Р); высококачественные и особовысококачественные стали дорогостоящие, содержание примесей в них ограничено ниже 0,015 % S и 0,025 % Р.

Углеродистые стали маркируются по содержанию углерода. Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав.

Стали обыкновенного качества (Ст0, Ст2, Ст3, Ст4, Ст5, Ст6).

Чем больше цифра после Ст, тем больше в стали углерода, следова-

тельно, выше прочность и ниже пластичность. В зависимости от условий и степени раскисления различают1 спокойные стали (например, Ст6сп), кипящие стали (например, Ст2кп) и полуспокойные

1 Физическое материаловедение. Т. 5. − М.: МИФИ, 2008. П. 18.1.2.

225

стали (например, Ст3пс). Кроме того, в зависимости от назначения, гарантированных свойств и состава эти стали делятся на три группы.

Группа А. Химический состав не уточняется, поставляется по механическим свойствам. Сталь используется в состоянии постав-

ки (Ст0, Ст1,..., Ст6).

Группа Б. Химический состав гарантирован (БСт0, БСт1,..., БСт6).

Группа В. Гарантированы химический состав и механические свойства (ВСт1, ВСт2,..., ВСт5).

Стали групп Б и В подвергают термической обработке для обеспечения требуемого уровня свойств.

Полуспокойная сталь с номерами 1−5 производится как с обычным, так и с повышенным содержанием Мn (Ст1Гпс, Ст2Гпс,..., Ст5Гпс).

Обыкновенные стали применяют в строительстве (балки, швеллеры, уголки и т.д.) и в машиностроении для изготовления малоответственных деталей (болты, гайки, прутки и т.д.), работающих при низких напряжениях и температуре.

Углеродистые качественные конструкционные стали марки-

руют двухзначными цифрами (08, 10,..., 85), которые указывают среднее содержание углерода в сотых долях процента.

Низкоуглеродистые стали (08÷25) относятся к мягким сталям, применяют в отожженном виде для изготовления деталей штамповкой, глубокой вытяжкой (прокат, проволока, листы и т.д.).

Среднеуглеродистые стали (30÷50) применяют после нормализации, улучшения (закалка от 820−880 °С и высокий отпуск при 550−650 °С) или закалки с низким отпуском для самых разнообразных деталей и узлов (различные валы, шестерни, фрикционные диски и т.д.).

Высокоуглеродистые стали применяют после закалки и отпуска для изготовления пружин, рессор, высокопрочной проволоки и т.д.

Высококачественные углеродистые стали могут быть с повышенным содержанием Мn − до 0,7−1,0 % (15Г, 20Г,..., 50Г и др.). Марганец повышает прокаливаемость стали, σв и σ02, но несколько снижает δ и ак по сравнению со сталями с нормальным содержани-

ем Мn (0,25−0,7 %).

226

Легированные конструкционные стали маркируют буквами и цифрами, указывающими примерный состав. Каждый элемент (кроме углерода и железа) обозначают буквами:

А − азот (N) (если А стоит в начале марки, то она означает, что сталь автоматная, например А40Г; в конце марки − высококачественная сталь, например 30ХГСА, или особовысококачественная сталь, например 15Х2МФАА);

Б − ниобий (Nb);

В − вольфрам (W);

Г− марганец (Мn); Д − медь (Сu);

Е − селен (Se); К − кобальт (Со);

М − молибден (Мо); П − фосфор (Р);

Р− бор (В);

С − кремний (Si); Т − титан (Ti); Ф − ванадий (V); X − хром (Сr);

Ц — цирконий (Zr);

Ч− редкоземельные металлы (РЗМ);

Ю− алюминий (А1).

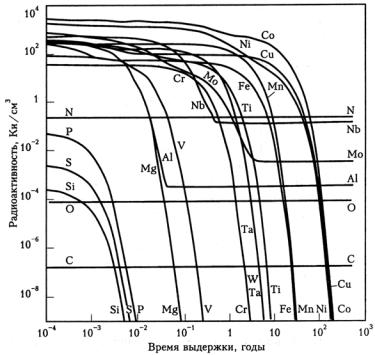

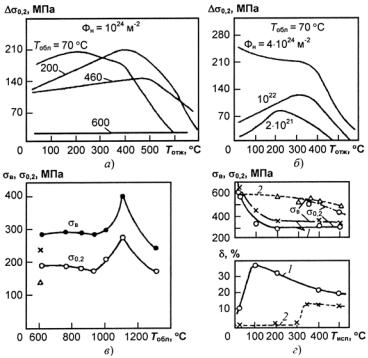

Впоследние годы наблюдается тенденция использования тантала (Та) при создании реакторных сталей с быстрым спадом наведенной активности (Мо и Nb, образующие долгоживущие изотопы при облучении, заменяют на W и Та соответственно), однако буквенного обозначения для Та нет и в маркировке стали тантал обозначают химическим символом, например, 16Х12В2ФТаР.

Цифра перед маркой означает среднее содержание углерода в

сотых долях процента; цифры, идущие после букв, − примерное количество данного элемента, округленное до целого числа. При содержании менее 1,5 % элемента цифру не приводят. Так, 45ХН2МФ − конструкционная сталь с содержанием примерно 0,45 % С, около 1 % Сr, примерно 2 % Ni, до 1 % Мо и до 1 % V.

227

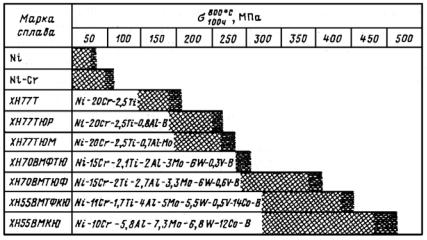

На практике иногда для сокращения числа знаков в обозначении несколько отступают от точного соблюдения принятой системы ГОСТ, особенно при маркировке сложнолегированных сплавов. Например: 1) при содержании углерода более 0,1 % цифры перед обозначением могут опустить (Х12М, по ГОСТ 16Х12М), а при концентрации С менее 0,1 % вместо цифр иногда пишут 0 (0Х16Н15МЗБ, по ГОСТ 07Х16Н15МЗБ); 2) при содержании менее 50 % Fe и большом количестве различных легирующих элементов все они перечисляются буквами без цифр, а цифрой указывается только содержание Ni (ХН77ТЮР, по ГОСТ 07Х20Н77Т3ЮР).

Нестандартные стали обозначают различными способами. Так, опытные марки, выплавленные на заводе «Электросталь», обозначают ЭИ (электросталь, исследовательская), ЭП (электросталь, пробная); на Челябинском заводе − ЧС (челябинская сталь) и порядковыми номерами: ЭИ-847 (0Х16Н15МЗБ), ЭП-172 (0Х16Н15МЗБР), ЭП-150 (04X15Н35М2БТЮР), ЭП-450 (Х13М2БФР), ЧС-42 (0Х20Н45М4БЧ) и т.д.

В других странах приняты другие системы маркировки сталей, которые являются гораздо менее информативными (см.

пп. 23.3.5−23.3.7, 23.4.3).

23.3.3. Влияние легирования на структуру и механические свойства сталей

Главными компонентами конструкционных сталей различного класса являются Fe, система Fe−Сr или Fe−Cr−Ni. Обязательной легирующей составляющей сталей выступает углерод, который имеет большое значение в углеродистых и малолегированных сталях и относительно меньшее − в высоколегированных жаропрочных и коррозионно-стойких сталях. Кроме того, для повышения прочности и жаропрочности стали легируют тугоплавкими металлами, такими, как Mo, Nb, Ti, V и др.

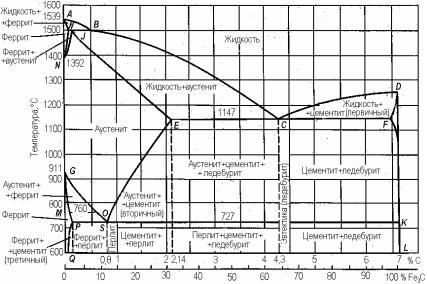

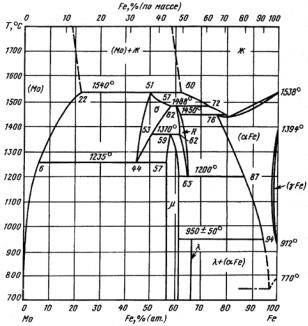

Сплавы системы Fe−С

Диаграмма состояния системы Fe−С (Fe−Fe3C) хорошо изучена и все точки этой диаграммы в представляющем для практики интерес интервале концентраций углерода (от 0 до 6,67 %) определены

228

достаточно точно (рис. 23.109; табл. 23.39). Поэтому ограничимся лишь ее краткой характеристикой и определением основных видов структуры, которые можно получить, выбирая концентрацию углерода и вид термообработки.

Рис. 23.109. Равновесная диаграмма состояния системы Fe С (Fe Fe3C)

|

|

|

|

|

|

|

|

Таблица 23.39 |

|

|

|

|

|

Точки диаграммы системы Fe С |

|

|

|||

|

|

|

|

|

|

|

|

||

Обоз- |

|

|

Концентрация С, % |

Обоз- |

|

Концентрация С, % |

|||

наче- |

Т, С |

(в скобках атомная |

наче- |

Т, С |

(в скобках атомная |

|

|||

ние |

концентрация, %) |

ние |

концентрация, %) |

|

|||||

точки |

|

|

|

|

|

точки |

|

|

|

А |

1539 |

± 3 |

0(0) |

|

|

D |

Точно не |

6,67 (24,94) |

|

В |

1498 |

± 3 |

0,50 |

± 0,05 (2,28) |

|

установлена |

|

|

|

|

|

|

|

||||||

Н |

1498 |

±3 |

0,10 |

± 0,05 |

(0,46) |

G |

910 ± 2 |

0(0) |

|

J |

1498 |

±3 |

0,16 |

± 0,05 |

(0,74) |

Р |

723 ± 5 |

0,022 ± 0,005 (0,10) |

|

N |

1392 |

± 3 |

0(0) |

|

|

S |

723 ± 5 |

0,80 ± 0,025 (3,61) |

|

Е |

1146 |

± 2 |

2,14 |

± 0,05 |

(9,23) |

К |

723 ± 5 |

6,67 (24,94) |

|

С |

1146 |

± 2 |

4,30 |

± 0,05 |

(17,28) |

Q |

20 500 |

< 0,02 (< 0,09) |

|

F |

1146 |

± 2 |

6,67 (24,94) |

L |

20 500 |

6,67 (24,94) |

|

||

229

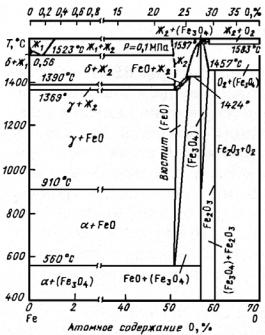

Система Fe−С характеризуется наличием следующих реакций:

перитектической (при 1498 °С): δ (0,46 % С) + Ж (2,28 % С) ' ' γ (0,74 % С) (здесь приведено атомное содержание С, %); эвтектической (при 1146 °С): Ж ' γ + Fe3C (С); эвтектоидной (при

723 °С): γ ' α +Fe3C (С).

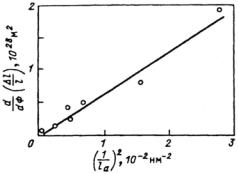

Растворимость углерода в α-Fe при равновесии с Fe3C в диапа-

зоне 300−700 °С описывается выражениями: |

|

для атомного содержания, % |

|

lgC = −0,92 − 2121/Т, |

(23.33) |

для массового содержания, % |

|

lgC = 0,41 − 2121/Т. |

(23.34) |

Рассмотрим основные структуры системы Fe−С. |

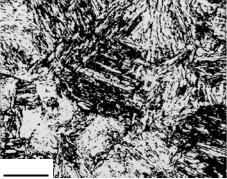

|

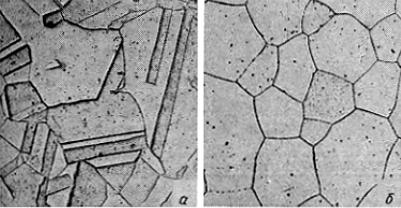

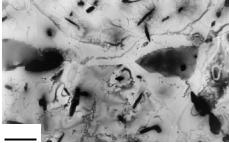

Феррит − твердый раствор углерода (и других элементов) в α-Fe (обозначают α или Ф) (23.110, а). Различают низкотемпературный α-феррит или просто феррит с растворимостью углерода до 0,02 % (точка Q на рис. 23.109) и высокотемпературный δ-феррит с растворимостью углерода 0,1 % (точка Н).

а) |

|

б) |

|

|

|

Рис. 23.110. Типичные микрофотографии структуры сплавов системы Fe−С: а − феррит; б − аустенит (×400)

Главным фактором, определяющим возможность растворения путем внедрения, является размерный фактор, т.е. определенное

230

соотношение между размером пустот в кристаллической решетке и размером внедряющегося атома. В ОЦК решетке α-Fe имеются три октаэдрические пустоты в серединах граней (1/2×6) и еще три октаэдрические пустоты (1/4×12) в серединах ребер, куда можно вписать шар радиусом октаэдрической пустоты всего rо.п. ≈ 0,154rFe

(рис. 23.111, а).

Октаэдрические пустоты в середине ребер элементарной ячейки эквивалентны пустотам в центре граней. Тетраэдрические пустоты в ОЦК решетке окружены четырьмя атомами: двумя на ребре куба и двумя в центре объема смежных ячеек (рис. 23.111, б).

Рис. 23.111. Положение октаэдрических (а) и тетраэлрических (б) пустот в ОЦК решетке ({ − пустота; z − атом металла)

Тетраэдрическая пустота в ОЦК решетке больше, чем октаэдрическая, − в нее можно вписать шар радиусом тетраэдрической пустоты rт.п. ≈ 0,291rFe. В элементарной ячейке таких пустот 12 (2×6). Таким образом, на каждый атом железа в ОЦК решетке (в элементарной ячейке два атома Fe) приходится три октаэдрические и шесть тетраэдрических пустот.

Если внедряется атом с размером, превышающим размеры пустоты, то он должен раздвинуть соседние атомы. При этом вокруг тетраэдрической пустоты сразу смещаются четыре атома в направлениях довольно плотной упаковки, что вызывает значительное перекрытие взаимноотталкивающихся электронных облаков. Вокруг же октаэдрической пустоты из-за сильной его неравноосности смещаются всего два атома вдоль ребра куба, т.е. вдоль направле-

231

ния <100> с малой плотностью упаковки атомов. Это придает решетке тетрагональность. Поэтому примесным атомам внедрения в ОЦК решетках энергетически более выгодным может оказаться размещение в меньших по размерам октаэдрических пустотах, однако все будет определяться отношением размера атома легирующего элемента (примеси) к атому металла. Так, атомы углерода в ОЦК решетке α-Fe размещаются в октаэдрических пустотах, в то время как в ОЦК решетке Мо занимают тетраэдрические пустоты.

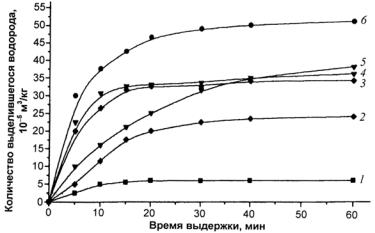

Диаметр атома углерода rС = 0,077 нм, а железа rFe = 0,127 нм, следовательно, в ОЦК решетке α-Fe rо.п ≈ 0,020 нм, rт.п ≈ 0,037 нм. Такие объемы пор недостаточны для помещения в него атома (иона) углерода. Поэтому даже чисто геометрические соображения подсказывают, что α-Fe не растворяет углерод. Однако наблюдаемая незначительная растворимость (менее 0,02 % С) обусловлена, по-видимому, тем, что в реальной решетке железа имеются дефекты, особенно многочисленные по границам зерен, вакансии, дислокации и т.д.

Аустенит − твердый раствор углерода (и других элементов) в γ-Fe (обозначают γ или А) (рис. 23.110, б). Предельная растворимость углерода в γ-Fe 2,14 % (см. рис. 23.109, точка Е).

В элементарной ГЦК решетке γ-Fe имеются восемь тетраэдрических пустот размером rт.п. ≈ 0,22rFe, расположенных на пространственных диагоналях куба на расстоянии одной четверти диагонали от вершины ячейки (рис. 23.112, а), и четыре октаэдрические пустоты [одна − в центре куба, три (1/4×12) – посередине ребер] (рис. 23.112, б) размером rо.п ≈ 0,41rFe. Очевидно, что по объему вписываемых шаров и геометрии образования октаэдрические пустоты в центре и на ребрах куба эквиваленты. Следовательно, на каждый атом железа в ГЦК решетке (в элементарной ячейке четыре атома Fe) приходятся две тетраэдрические и одна октаэдрическая пустоты. Диаметр вписываемых в решетку γ-Fe октаэдрических пустот (rт.п. ≈ 0,028 нм, rо.п. ≈ 0,052 нм) значительно превышает диаметры пустот в α-Fe. Это и предопределило большую растворимость углерода в γ-Fe по сравнению с α-Fe (см.

рис. 23.109).

232

Рис. 23.112. Положение октаэдрических (а) и тетраэдрических (б) пустот в ГЦК решетке ({ − пустота; z − атом металла)

Отдельный вопрос: в каком виде растворяется углерод в железе (и в других металлах)? Например, даже в октаэдрическую пустоту γ-Fe он может поместиться лишь раздвигая атомы железа (действительно, наблюдается почти линейное увеличение параметра решетки аустенита с изменением концентрации углерода от 0 до 2 %). Другой путь − уменьшение размера самого атома углерода. Многочисленные данные свидетельствуют о том, что при растворении углерод отдает свои валентные электроны, т.е. превращается в положительный ион С4+. Есть и предположения, допускающие перекрытие электронных орбит железа и углерода.

Однако коэффициент ионизации атомов углерода в твердом растворе нельзя считать точно установленным.

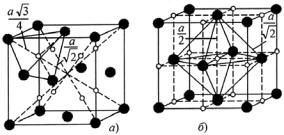

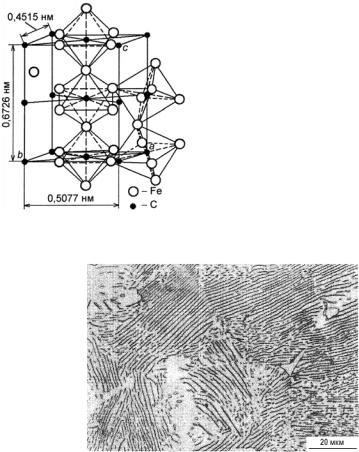

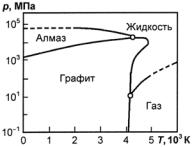

Цементит − химическое соединение Fe3C − карбид железа (обозначают К или Ц), содержит 6,67 % (атомное содержание около 25 %) углерода (точка L на рис. 23.109). Цементит имеет очень сложную орторомбическую кристаллическую решетку с плотной упаковкой атомов (а = 0,5090 нм, b = 0,6748 нм, с = 0,4523 нм) (рис. 23.113). Температура плавления цементита и, следовательно, кривая ликвидус CD точно не определена в связи с возможностью его распада (Fe3C → Fe + графит) при нагреве еще до достижения температуры плавления. По некоторым расчетным данным температура плавления цементита оценивается равной 1200−1550 °С. Возможно, цементит испытывает разложение при 1250−1300 °С. К характерным особенностям цементита относится очень высокая твердость (НV ≈ 1000) и очень малая пластичность.

233

Кроме карбида Fe3C в системе возможно образование метастабильных карбидов: ε-карбида (Fe2C) с гексагональной структурой, выделяющегося при отпуске закаленной стали (150−200 °С), и карбида FeC. Карбид Fe7C3 с гексагональной структурой типа Сr7С3 получен только при высоких давлениях.

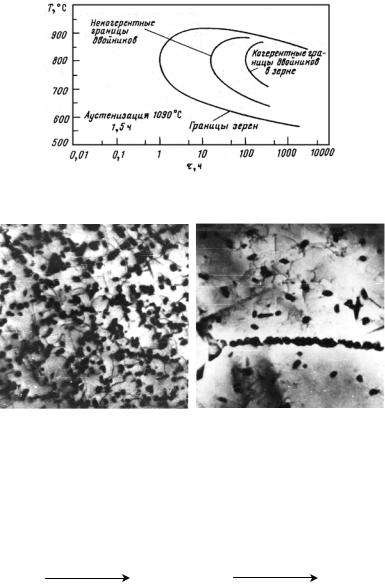

Перлит (а также сорбит и тро-

стит) − эвтектоидная смесь феррита и цементита, которые обознача-

ют П, С, Т (рис. 23.114).

Рис. 23.113. Кристаллическая структура цементита

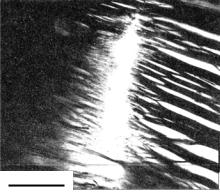

Рис. 23.114. Типичный вид структуры перлита (грубопластинчатый перлит): отчетливо видны чередующиеся участки цементита (темные) и феррита (светлые). Эвтектоидная сталь после термообработки по режиму: 985 °С, 35 мин + 675 °С, 30 мин; охлаждение на воздухе

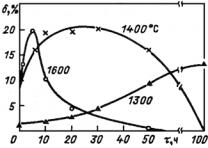

В эвтектоидной стали при распаде аустенита (А → Фр + Ц) в области температур от Ac1 примерно до 680 °С (переохлаждение

Т ≤ 40 °С) расстояние между пластинками в колониях составляет от 0,5 до 1 мкм. Это − перлит.

234

Винтервале 680−600 °С ( Т ≤ 100 °С) межпластиночное расстояние 0,2−0,4 мкм. Это − сорбит.

Винтервале 600−500 °С ( Т > 100 °С) очень тонкая эвтектоидная смесь с межпластиночным расстоянием ≤ 0,1 мкм. Это − тро-

стит.

Зависимость межпластиночного расстояния (l, нм) от степени

переохлаждения ( Т) эвтектоидной стали (0,8% С) можно представить как

lgl = 3 − 9 10-3 Т. |

(23.35) |

При непрерывном охлаждении углеродистой эвтектоидной стали указанные структуры образуются в следующих условиях

(рис. 23.115):

перлит − при охлаждении с печью со скоростью несколько градусов в минуту;

сорбит − при охлаждении на воздухе со скоростью несколько десятков градусов в минуту;

тростит − при охлаждении в масле со скоростью несколько десятков градусов в секунду.

Рис. 23.115. С-диаграмма

смартенситными точками для стали

ссодержанием углерода 0,8 %:

А − устойчивый аустенит; Ап − переохлажденный аустенит;

Аост − остаточный аустенит;

М− мартенсит; Ф − феррит;

К− карбид (Fe3С)

Перлитное превращение в эвтектоидной стали протекает при диффузионном распаде аустенита в интервале от Ac1 до темпера-

тур вблизи изгиба («носа») С-образной кривой (см. рис. 23.115).

235

Ниже изгиба в интервале примерно 500−250 °С ( Т > 200 °С) характер превращения изменяется и в результате изотермического распада образуются уже не перлитоподобные структуры, а промежуточная (между перлитным и мартенситным превращениями) структура, которая представляет собой игольчатый тростит (бей-

нит).

Бейнит (различают верхний Т > 350°С и нижний Т < 350°С бейнит) представляет собой также ферритно-цементитную смесь, но в отличие от пластинчатого перлита (сорбита, тростита) его структура характеризуется перистым (цементит в виде изолированных узких частиц) или игольчатым (цементит очень тонкий и ориентированный) видом.

При еще больших скоростях (v > vкр) охлаждения аустенита, когда Т ≥ 500°С и диффузионное перераспределение компонентов стали не успевает осуществляться, аустенит не распадается, а испытывает сдвиговое аллотропическое превращение без изменения состава, так называемое мартенситное превращение (см.

рис. 23.115).

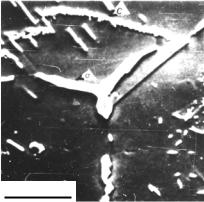

Мартенсит − пересыщенный твердый раствор углерода в α-Fe, который обозначают α′ или М (рис. 23.116). Превращение γ ' α′ протекает бездиффузионно. Предельная концентрация углерода в мартенсите может достигать 2,14 %.

20 мкм

Рис. 23.116. Типичный вид структуры мартенсита (сталь 30ХН5М), полученный после выдержки при температуре 1100 °С в течение 4 ч и охлаждения на воздухе

236

Решетка α′ близка к решетке α-Fe, но представляет собой объемно центрированный тетраэдр (ОЦТ). В структуре мартенсита атомы углерода занимают октаэдрические поры в решетке γ-Fe (в твердых растворах внедрения углерода в α-Fe атомы С занимают тетраэдрические поры) и сильно ее искажают (рис. 23.117). Следовательно, чем больше углерода в мартенсите, тем больше тетрагональность решетки, т.е. отношение осей с/а > 1. Практически изменение с/а от концентрации углерода (С, %) в мартенсите подчиняется закону

с/а = 1 + 0,046С. |

(23.36) |

Рис. 23.117. Деформация Бейна при перестройке решетки ГЦК ' ОЦК: а − сдвоенная обычная элементарная ячейка в ГЦК решетке (атомы С находятся в октаэдрических междоузлиях); б − выделенная ОЦТ решетка

с отношением с/а =  2 ≈ 1,41; в − ОЦТ решетка мартенсита (атомы углерода занимают только октаэдрические междоузлия по оси с || [001]), возникающая

2 ≈ 1,41; в − ОЦТ решетка мартенсита (атомы углерода занимают только октаэдрические междоузлия по оси с || [001]), возникающая

врезультате деформации решетки, показанной на (б): сжатия по оси с

ирастяжения по осям а и b до с/а ≈ 1,08

Кристаллы мартенсита ориентационно связаны с решеткой аустенита, из которого они и образуются путем небольшого коллективного сдвига атомов на расстояния, не превышающие межатомные, поэтому скорость их роста в разных кристаллографических направлениях неодинакова. По этой же причине кристаллы α′ имеют форму пластин (на самом деле − это вытянутые линзообразные выделения, однако на шлифах они выглядят как пластины или тонкие иглы).

237

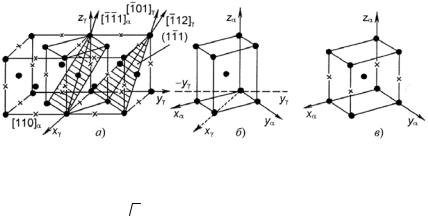

С помощью дифракционных методов1 удается найти близкие или почти совпадающие кристаллографические направления плоскостей решеток аустенита и формирующегося мартенсита. Так, исходя из рис. 23.117 ориентационную связь между решетками γ и α′

можно записать в виде |

|

(001)α′ || (001)γ; [110]α′ || [100]γ. |

(23.37) |

Такое ориентационное соотношение наблюдалось в очень тонких пленках (фольгах) и известно как соотношение Бейна.

В массивных образцах стали с содержанием 0,5−1,4 % С мартенситные пластины находятся в следующем ориентационном соотношении с аустенитом, известном как соотношение Курдю-

мова−Закса: |

|

|

(101) )α′ || (1 11)γ; |

[11 1]α′ || [ 101]γ. |

(23.38) |

В сплаве Fe−30 % Ni установлено соотношение вида |

|

|

(101)α′ || (1 11)γ; |

[10 1]α′ || [ 112]γ. |

(23.39) |

Это соотношение, известное как соотношение Нишиямы, как и соотношение (23.37), связано с деформацией Бейна (см. рис. 23.117) и отличается от соотношения (23.38) не очень сильно.

В целом совпадающие направления плоскостей аустенита и выделяющегося из него мартенсита зависят от многих факторов, но, в первую очередь, от состава аустенита и деформации.

Мартенситное превращение происходит в определенном интервале температур: оно начинается при охлаждении до температуры

Мн (температура начала превращения) и заканчивается при температуре Мк (температура конца превращения) (см. рис. 23.115). По-

ложения точек Мн и Мк не зависят от скорости охлаждения и обусловлены химическим составом аустенита: чем больше в аустените углерода, тем ниже Мн и Мк (см. рис. 23.107, а). Все легирующие элементы, кроме Со и Аl, также понижают мартенситные точки: Мn и Сr сильно, Мо и W − незначительно, a Ni занимает промежуточное положение (рис. 23.107, б). Отсюда следует, что выбором состава легирующих элементов можно до такого уровня понизить температуру Мн, что при комнатной температуре удается зафиксировать аустенитную структуру. Этот принцип и используется для получения аустенитных сталей.

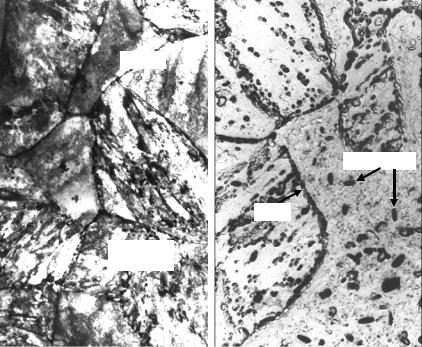

1 Физическое материаловедение. Т. 1. − М.: МИФИ, 2007. П. 1.8.

238

Мартенситное превращение часто не протекает до конца и в структуре стали при комнатной температуре имеется остаточный аустенит. Поэтому в закаленных сталях, имеющих точку Мк ниже 20 °С, всегда присутствует остаточный аустенит. Например, в сплавах Fe−С, не содержащих других легирующих элементов, при концентрации С менее 0,6 % весь аустенит превращается в мартенсит, а при концентрации С более 0,6 % часть аустенита остается, причем в стали с 0,6−1,0 % С количество остаточного аустенита не превышает 10 %, а в стали с 1,3−1,5 % С оно достигает 30−50 %. Если в сталях содержатся другие легирующие элементы, понижающие мартенситные точки (например, как в стали 10X18Н8), количество остаточного аустенита может достигать 80−100 %. Типичная структура аустенитно-мартенситной стали приведена на рис. 23.118, где в микроструктуре закаленной стали в виде светлых полей между темными иглами мартенсита присутствует остаточный аустенит.

Рис. 23.118. Микроструктура высокоуглеродистой стали после выдержки при температуре 1100 °С в течение 30 мин и охлаждения (закалки) в ледяной соленой воде.

Превращение не закончено: между выделениями пластинчатого мартенсита (темный) находятся большие области остаточного аустенита (светлый)

20 мкм

Характерной особенностью мартенсита является его высокая твердость и прочность. Например, твердость мартенсита с содержанием 0,6−0,8 % С НV ≈ 960 МПа, что в 6 раз выше твердости

239

феррита, а σв ≈ 2600÷2800 МПа, что на порядок превышает предел прочности феррита. Вместе с тем мартенсит обладает низкой пластичностью, поэтому при высоком содержании углерода (более 0,35−0,4 %) мартенситная сталь разрушается хрупко.

Таблица 23.40

Процессы, идущие при нагреве в закаленной стали

Температура, °С

Ниже 150

150−300

300−400

400−500

500−680

727 ( Ac1 )

Процесс М → Мотп + ε-карбид; уменьшается тетрагональность, из мар-

тенсита закалки выделяется ε-карбид железа (FeхC, вероятно, по составу близок к Fe2C), формируется мартенсит отпуска (Мотп) с несколько меньшей концентрацией углерода. Выделяющиеся карбидные частицы имеют форму тонких пластинок толщиной всего в несколько атомных слоев и длиной в несколько десятков нанометров.

1. Выделяются ε-карбиды из М, происходит укрупнение карбидов за счет притока атомов С. Частицы карбидов когерентны с матрицей. Мартенсит еще больше обедняется углеродом. Образующуюся структуру называют отпущенным мартенситом. На верхней границе температурного интервала отношение с/а → 1.

2. Распадается остаточный аустснит Аост → Мотп + ε, происходит, по-существу, бейнитное превращение.

1. Завершается выделение углерода из мартенсита, происходит нарушение когерентности и обособление решеток феррита и карбидов. Одновременно протекает карбидное превращение, которое завершается образованием цементита (ε-FeхC → Fe3C) и сфероидизацией карбидов.

2. Происходит снятие (релаксация) внутренних напряжений, возникающих при закалке в результате мартенситного превращения. Формирующуюся в результате структуру называют троститом отпуска (тонкая Ф−Ц-смесь).

Коагуляция и сфероидизация карбидов, d 10 нм. Продолжается коагуляция и сфероидизация карбидов,

d 100 нм.

Образуется грубая Ф−Ц структура (диаметр карбидных частиц d 300 нм), называемая зернистым перлитом.

Как и все пересыщенные твердые растворы, мартенсит неустойчив (метастабилен) и распадается даже при небольшом нагреве

240

(Т < 200 °С). Остаточный аустенит также метастабилен, его распад идет при Т ≥ 200 °С. При нагреве (отпуске) закаленной стали в интервале температур до Ac1 происходит распад М и Аост с образова-

нием при полном их распаде ферритно-цементитной смеси, т.е. М + Аост отпуск→Ф + Ц. При этом с ростом температуры идут процессы, приведенные в табл. 23.40.

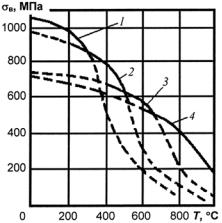

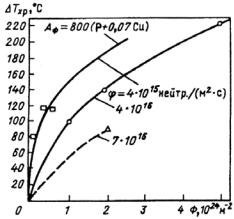

После очень меделенного охлаждения структура стали состоит из двух фаз − феррита и цементита (см. рис. 23.109). Количество цементита возрастает, а феррита уменьшается прорпорционально содержанию углерода (рис. 23.119, а). С увеличением содержания углерода возрастают твердость, пределы прочности и текучести и уменьшаются пластичность и ударная вязкость (рис. 23.119, б). Кроме того, повышение концентрации углерода приводит к возрастанию хладноломкости стали и расширяет переходный интервал от вязкого к хрупкому состоянию (см. рис. 23.119).

Рис. 23.119. Влияние концентрации углерода на количество присутствующих в стали фаз (а) и на механические свойства стали (б)

241

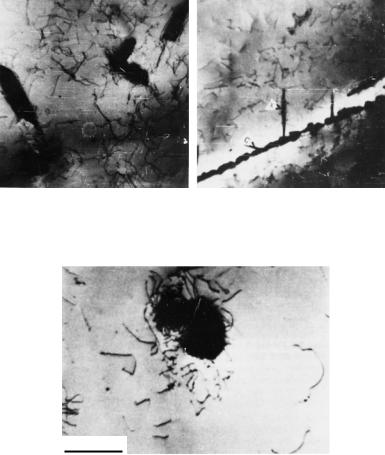

Влияние углерода на структуру Fe−Сr и Fe−Cr−Ni сталей

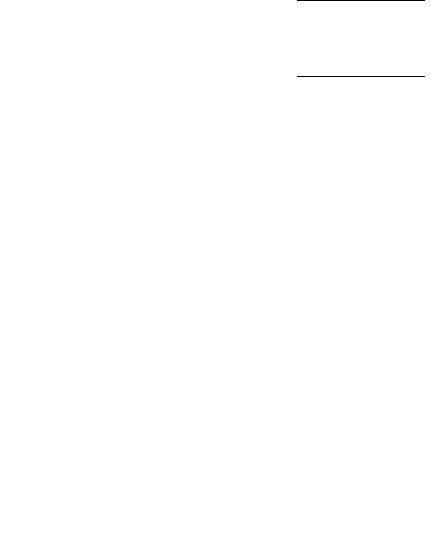

Концентрация углерода в хромистом феррите (α-твердом растворе Сr в Fe) невелика − примерно такая же, как и в α-Fe; в γ-Fe растворимость достигает значительной величины (см. рис. 23.109). Однако в хромоникелевом γ-твердом растворе (аустените) растворимость углерода существенно снижается (рис. 23.120); особенно мала растворимость углерода при температуре ниже 600−700 °С − по данным последних работ ее можно принять равной 0,01 %.

Рис. 23.120. Растворимость углерода в хромоникелевой стали с 18 % Сr и 8 % Ni

Важное значение углерода для металлических сплавов состоит в том, что с большинством металлов он образует карбиды − химические соединения, обладающие в той или иной степени металлическими свойствами. Количество карбидов, а также их дисперсность поддаются регулированию путем изменения состава сплава и термической обработки, что существенно влияет на механические свойства. На основании этого широко применяется так называемое карбидное упрочнение сталей и сплавов. В углеродистых сталях, содержащих углерода более 0,02 %, появляется карбидная фаза Fe3C (цементит) со сложной тетрагональной кристаллической ре-

242

шеткой, элементарная ячейка которой включает 16 атомов. Карбид железа способен образовывать твердые растворы, так как атомы С могут частично замещаться атомами неметаллов: N, О (оксикарбонитриды, оксикарбиды); в сложнолегированных сталях атомы железа в карбиде Fe3C частично замещаются атомами Сr, Мо, W и другими легирующими элементами. В последнем случае легированный карбид в общем виде обозначают формулой М3С и называют карбидом цементитного типа. В хромистых сталях карбид цементитного типа может включать до 20 % атомов Сr [карбид (Fe, Cr)3C]. Он образуется, как правило, в сталях с содержанием Сr не выше 2 % и называется легированным цементитом. При повышенном содержании Сr (примерно от 2 до 10 %) образуется специальный карбид (Сr, Fe)7C3. При еще больших содержаниях Сr (бо-

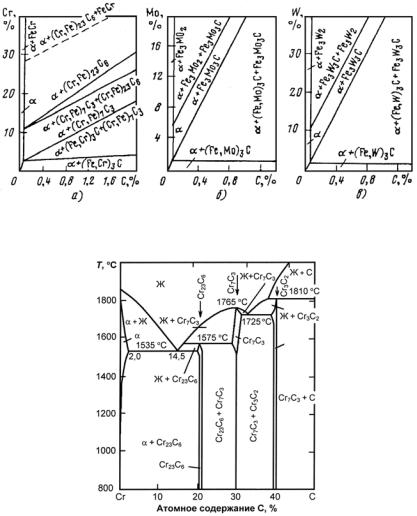

лее 10 %) образуется карбид (Cr, Fe)23C6 (рис. 23.121 и 23.122, а).

Рис. 23.121. Политермический разрез системы Fe−Cr при содержании 0,1 % С: Кс − карбид цементитного типа (Fe, Cr)3C, растворяющий до 20 % хрома; К1 − карбид с ГЦК решеткой (Cr, Fe)23C6 (в равновесии с α-твердым раствором, содержащим 6,5 % Сr, карбид имеет состав 34,4 % Fe +60,1% Cr + 5,5% С); К2 − карбид с ГПУ кристаллической решеткой (Cr, Fe)7C3 (в равновесии

сα-твердым раствором, содержащим 6,5% Сr, карбид имеет состав 27,3% Fe +

+63,8% Сr + 8,9% С, а с α-твердым раствором, содержащим 0,75 %Сr,

состав карбида 53,8% Fe + 37,6% Cr + 8,8% С)

243

Рис. 23.122. Изотермические сечения (при 20 °С) диаграмм состояния:

а − Fe−C−Cr; б − Fe−C−Mo; в − Fe−C−W

Рис. 23.123. Диаграмма состояния системы Сr−С

Диаграмма состояния системы Сr−С (рис. 23.123) характеризуется ограниченной растворимостью углерода в хроме (в твердом состоянии). Максимальная растворимость достигает порядка 0,4 % при эвтектической температуре 1535 °С и резко уменьшается с по-

244

нижением температуры − при 900 °С она не превышает 0,003 %. В диапазоне 900−1500 °С растворимость углерода в твердом Сr описывается выражением lgC = 3,55 − 6060/T, где С − атомная концентрация углерода, %; Т − температура, К.

Надежно установлено существование трех карбидов хрома: Сr23С6 со сложной ГЦК решеткой с 116 атомами в элементарной ячейке (а = 1,065 нм); Сr7С3 с гексагональной кристаллической решеткой с 80 атомами в элементарной ячейке (а = 1,401 нм, с =

= 0,452 нм) и Сr3С2 с орторомбической (а =1,147 нм, b = 0,554 нм,

с= 0,283 нм) решеткой. Соединение Сr7С3 плавится конгруэнтно при 1765 °С, а карбиды Сr23С6 и Сr3С2 образуются по перитектическим реакциям соответственно при 1775 и 1810 °С. Карбид Сr23С6 и

α-твердый раствор (см. рис. 23.123) образуют эвтектику при

1535 °С, а Сr7С3 и Сr3С2 − при 1725 °С.

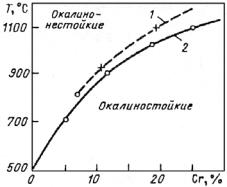

Из рис. 23.121 следует, что введение 0,1 % С в систему Fe−Сr, кроме образования карбидных фаз, приводит к расширению области существования γ-фазы до 14% Сr, а двухфазной (α + γ)-области примерно до 25 % Сr. Хорошо известно, что при содержании 0,4 % С однофазная γ-область расширяется до 18 % Сr, а двухфазная − до 28 % Сr. Таким образом, введение углерода в железохромистые сплавы расширяет области составов мартенситных и полуферритных (двухили трехфазных, например, аустенитно-фер- ритных, ферритно-мартенситных и др.) сталей и увеличивает возможность изменения их свойств путем термической обработки.

Вхромоникелевом аустените практически весь углерод идет на образование карбидных фаз. Благодаря высокому содержанию Сr (около 18 %) и небольшому количеству С (обычно примерно 0,1 %) карбидные фазы имеют структуру карбидов типа М23С6.

Всталях, содержащих значительное количество углерода (до 0,5 %), легирование хромом способствует увеличению температу-

ры эвтектоидного превращения (точка Ac1 ) − при содержании

12−14 % Сr она равна 820−850 °С. Одновременно в эвтектоиде (перлите) уменьшается содержание углерода. В стали с 12−14 % Сr перлит содержит до 4 % С.

245

246

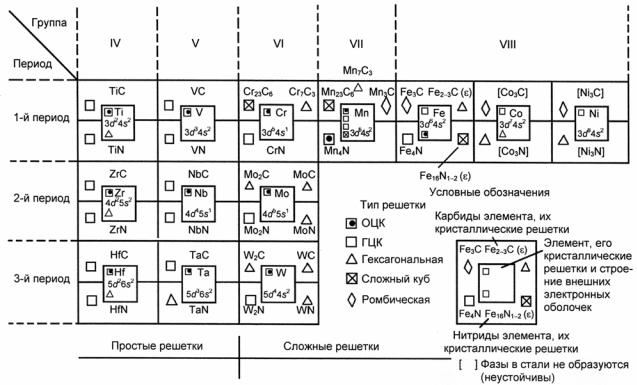

Рис. 23.124. Структура d-переходных металлов, а также карбидов и нитридов, образуемых ими в сталях (М.И. Гольдштейн)

При легировании хромистых и хромоникелевых сталей другими карбидообразующими элементами (Ti, Nb, V, Mo, W и др.) кроме сложных карбидов типа М23С6 и М7С3 могут также появляться карбиды типа МС (TiC, VC и др.).

В сталях устойчивые карбиды (и нитриды) образуются только металлами, расположенными в Периодической системе элементов левее Fe (рис. 23.124). Эти металлы относятся к элементам переходных групп и имеют недостроенную d-электронную полосу, заполненную меньше, чем у Fe, причем чем левее расположены элементы, тем менее достроены их d-оболочки и тем более устойчивы образуемые ими карбиды и нитриды. Это означает, например, что при наличии в стали Сr и V, прежде всего, следует ожидать присутствия карбидов ванадия (в равновесных условиях). Полагают, что в процессе карбидообразования углерод отдает свои электроны на заполнение d-электронной полосы атомам металла, тогда как у металла валентные электроны образуют металлическую связь, обусловливающую металлические свойства карбидов. Однако в сложнолегированных сталях карбиды (и нитриды) отдельных металлов наблюдаются не всегда. Большинство карбидов растворяет другие элементы, образуя ограниченные твердые растворы.

При введении вольфрама и молибдена в сталь в количестве, превышающем предел насыщения цементита этими элементами, образуются сложные карбиды Fe3Mo3C (Fe2Mo2C) и Fe3W3C (Fe2W2C) (см. рис. 23.122, б и в).

Наиболее распространенный в жаропрочных хромистых и хромоникелевых сталях карбид Сr23С6 растворяет в себе другие легирующие элементы в довольно широком интервале концентраций и поэтому часто имеет переменный состав (Fe, Cr, Mo, W, V)23C6. Количество дополнительных легирующих элементов и Сr, входящих в состав карбида типа М23С6, может изменяться в зависимости от условий термической обработки и длительности работы стальных деталей при высокой температуре.

Такие металлы, как Ti и Nb, в карбидах типа М23С6 не растворяются. Карбиды переходных металлов − Мо2С, VC, NbC, ZrC, TiC и др. − имеют структуру фаз внедрения, для которых характерно образование металлическими атомами простой решетки (но отличной по типу от решетки чистого металла), чаще всего кубической гра-

247

нецентрированной или плотноупакованной гексагональной1 (см. рис. 23.124). При этом исходя из геометрических соображений принимают, что атомы углерода размещаются либо в октаэдрических, либо в тетраэдрических пустотах. Поэтому критерием воз-

можности образования фазы внедрения считают отношение атом-

ного радиуса углерода к атомному радиусу металла: rC/rMe < 0,59. При большем значении этого отношения образование фаз внедрения мало вероятно и соединение имеет сложную кристаллическую решетку.

Большинство карбидов, кристаллизующихся по типу фаз внедрения, растворимы друг в друге. Например, неограниченную растворимость имеют карбиды TiC−VC; NbC−TiC и др. В итоге образуются карбиды типа (Ti, V)C, (Ti, Nb)C и т.п.

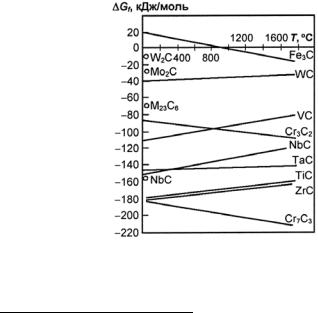

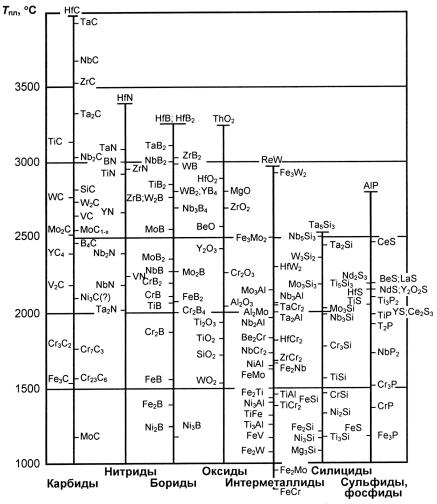

Фазы внедрения в отличие от хромистых карбидов и других упрочняющихся фаз стали обладают более высокой термической стойкостью, о чем можно судить по их температуре плавления и свободной энергии образования (рис. 23.125 и 23.126; табл. 23.41).

Рис. 23.125. Свободная энергия образования карбидов в зависимости от температуры

1 Физическое материаловедение. Т. 1. − М.: МИФИ, 2007. П. 3.3.3.

248

Рис. 23.126. Температура плавления некоторых упрочняющих фаз, встречающихся в конструкционных материалах

Таким образом, карбиды, образующиеся в легированных сталях, можно разделить на две группы:

1) карбиды, имеющие сложные кристаллические решетки [типа М3С, М7С3, М23С6 (М4С)]. Эти карбиды сравнительно легко раство-

249

ряются в аустените при нагреве (например, при температурах аустенизации);

2) карбиды, относящиеся к фазам внедрения [типа МС, имеющие ГЦК (VC, TiC, NbC, TaC, ZrC) или гексагональные (WC, МоС) решетки]. В отличие от первой группы фазы внедрения в реальных условиях нагрева стали почти не растворяются в аустените.

Таблица 23.41

Тип, параметры решетки, упругие характеристики и микротвердость некоторых упрочняющих фаз

|

Тип и параметры |

|

Е, |

G, |

Коэффи- |

Нμ, |

Фаза |

Тпл, °С |

циент Пу- |

||||

|

решетки, нм |

|

ГПа |

ГПа |

ассона ν |

ГПа |

|

|

|

|

|

|

|

|

|

Карбиды |

|

|

|

|

Fe3C |

Орторомбическая; |

1250 |

− |

− |

− |

8 |

|

а = 0,3573; b = 0,6748; |

(1540) |

|

|

|

|

|

с = 0,4523 |

(1650) |

|

|

|

|

Cr 23C6 |

Сложная ГЦК; а = 1,065 |

1575 (темпера- |

− |

− |

− |

10 |

|

|

тура распада) |

|

|

|

|

|

|

(1567) |

|

|

|

|

Cr7C3 |

Гексагональная; а = 1,401; |

1765 (1665) |

− |

− |

− |

15 |

|

с = 0,4525 |

|

|

|

|

|

VC |

ГЦК типа NaCl; |

2648 (2830) |

430 |

160 |

0,32 |

23 |

|

а = 0,4131 ÷ 0,4166 |

|

(320) |

|

|

|

WC |

Гексагональная; |

2676 (темпера- |

640 |

270 |

0,18 |

21 |

|

а = 0,2906; с = 0,2839 |

тура распада) |

(720) |

|

|

|

|

|

(2770) |

|

|

|

|

TiC |

ГЦК типа NaCl; |

3067 (3140) |

460 |

190 |

0,17 |

28 |

|

а = 0,4313 ÷ 0,4331 |

|

(500) |

|

|

|

ZrC |

ГЦК типа NaCl; |

3540 (3530) |

390 |

165 |

0,19 |

26 |

|

а = 0,4693 |

|

(445) |

|

|

|

NbC |

ГЦК типа NaCl; |

3613 |

505 |

205 |

0,22 |

17 |

|

а = 0,4471 |

(3678) (3480) |

(580) |

|

|

|

TaC |

ГЦК типа NaCl; |

3985 |

515 |

245 |

0,21 |

18 |

|

а = 0,4421 ÷ 0,4456 |

(3920) (3880) |

|

|

|

|

HfC |

ГЦК типа NaCl; |

3930 (3970) |

440 |

− |

− |

− |

|

а = 0,4268 ÷ 0,4619 |

|

|

|

|

|

MoC |

Гексагональная типа WC |

1190 (темпера- |

200 |

− |

− |

− |

|

|

тура распада) |

|

|

|

|

|

|

(2545) |

|

|

|

|

250

Продолжение табл. 23.41

Фаза |

Тип и параметры |

Тпл, °С |

Е, |

G, |

Коэффи- |

Нμ, |

|

решетки, нм |

|

ГПа |

Гпа |

циент |

Гпа |

|

|

|

|

|

Пуассона |

|

|

|

|

|

|

ν |

|

Mo2C |

α-Ромбическая; |

− |

− |

− |

− |

15 |

|

a = 0,4720; b = 0,6004; |

|

|

|

|

|

|

с = 0,4734 |

|

|

|

|

|

|

β-Гексагональная; |

2522 (2410) |

− |

− |

− |

− |

|

а = 0,3008 ÷ 0,3014; |

|

|

|

|

|

|

b = 0,4776 ÷ 0,4741 |

|

|

|

|

|

|

|

Нитриды |

|

|

|

|

|

|

|

|

|

|

|

VN |

ГЦК типа NaCl; |

2245 |

− |

− |

− |

15 |

|

а = 0,4140 ÷ 0,4066 |

(2356) (2050) |

|

|

|

|

NbN |

ГЦК типа NaCl; |

2178 |

505 |

− |

− |

14 |

|

а = 0,4373 ÷ 0,4393 |

(2292) (2050) |

|

|

|

|

TiN |

ГЦК типа NaCl; |

2930 (2950) |

440 |

− |

− |

19 |

|

а = 0,4220 ÷ 0.4243 |

|

(255) |

|

|

|

ZrN |

ГЦК типа NaCl; |

2960 (2980) |

400 |

− |

− |

15 |

|

а = 0,4572 ÷ 0,4576 |

|

(395) |

|

|

|

TaN |

Гексагональная типа |

2085 |

470 |

− |

− |

11 |

|

CoSn; |

(2090) (3090) |

|

|

|

|

|

а = 0,5181; с = 0,2905 |

|

|

|

|

|

HfN |

ГЦК типа NaCl; |

3387 |

530 |

− |

− |

− |

|

а = 0,4524 ÷ 0,4515 |

|

|

|

|

|

|

|

Бориды |

|

|

|

|

|

|

|

|

|

|

|

CrB |

Орторомбическая; |

2100 |

− |

− |

− |

− |

|

а = 1,476; b = 0,7428; |

|

|

|

|

|

|

с = 0,4287 |

|

|

|

|

|

Mo2B |

ОЦТ типа СиАl2; |

2270 (темпера- |

− |

− |

− |

− |

|

а = 0,5547; b = 0,4740 |

тура распада) |

|

|

|

|

NbB |

Ромбическая; а = 0,3297; |

2270 |

− |

− |

− |

− |

|

b = 0,8717; с = 0,3166 |

|

|

|

|

|

NbB2 |

Гссагональная; |

3000 |

− |

− |

− |

− |

|

а = 0,3095 ÷ 0,3105; |

|

|

|

|

|

|

с = 0,3284 ÷ 0,3259 |

|

|

|

|

|

TiB |

Ромбическая типа FeB; |

2060 (темпера- |

− |

− |

− |

− |

|

а = 0,7103; b = 0,3049; |

тура распада) |

|

|

|

|

|

с = 0,4551 |

|

|

|

|

|

TiB2 |

Гексагональная типа АlВ2; |

2980 (2850) |

− |

− |

− |

− |

|

а = 0,3030; с = 0,3228 |

|

|

|

|

|

251

Окончание табл. 23.41

|

Тип и параметры |

|

Е, |

G, |

Коэффи- |

Нμ, |

Фаза |

Тпл, °С |

циент Пу- |

||||

|

решетки, нм |

|

ГПа |

ГПа |

ассона ν |

ГПа |

|

|

|

|

|

|

|

|

|

Оксиды |

|

|

|

|

Al2O3 |

Ромбоэдрическая; |

2040 |

405 |

− |

− |

− |

|

а = 0,513; α = 55°17′ |

|

|

|

|

|

Cr2O3 |

Ромбоэдрическая типа α- |

2425 (2268) |

330 |

− |

− |

− |

|

Al2O3; в гексагональных |

|

|

|

|

|

|

осях а = 0,4607; с = 1,3599 |

|

|

|

|

|

Y2O3 |

ОЦК типа Мn2O2; |

2415 |

180 |

− |

− |

− |

|

а = 1,0605 |

|

|

|

|

|

ВеО |

α-Гексагональная типа |

2300−2570 |

385 |

− |

− |

− |

|

ZnS; |

|

|

|

|

|

|

а = 0,2698; |

|

|

|

|

|

|

с = 0,4377; |

|

|

|

|

|

|

β-тетрагональная; |

|

|

|

|

|

|

а = 0,475; с = 0,274 |

|

|

|

|

|

MgO |

ГЦК типа NaCl; |

2852 (2808) |

305 |

− |

− |

− |

|

а = 0,4213 |

|

|

|

|

|

НfО2 |

α-Моноклинная типа |

2900 |

285 |

− |

− |

− |

|

Zr02; |

|

|

|

|

|

|

а = 0,5116; b = 0,5172; |

|

|

|

|

|

|

с = 0,5295 |

|

|

|

|

|

|

β-тетрагональная; |

|

|

|

|

|

|

а = 0,514; с = 0,525 |

|

|

|

|

|

|

Интермсталлиды |

|

|

|

|

|

Fe2Mo |

Гексагональная типа |

950 (темпера- |

− |

− |

− |

− |

|

MgZn2; |

тура распада) |

|

|

|

|

|

а = 0,4745; с = 0,7734 |

|

|

|

|

|

NiTi |

α-Гексагональная; |

1240 |

− |

− |

− |

− |

|

а = 0,4572; с = 0,4660; |

|

|

|

|

|

|

β-кубическая типа CsCl; |

|

|

|

|

|

|

а = 0,3075 |

|

|

|

|

|

Ni3Ti |

Гексагональная; |

1378 |

− |

− |

− |

− |

|

а = 0,5101; с = 0,8307 |

|

|

|

|

|

N3Al |

ГЦК типа Cu3AI; |

1395 (темпера- |

200 |

− |

− |

− |

|

а = 0,356 |

тура распада) |

|

|

|

|

NiAl |

ОЦК типа CsCl; а = 0,2887 |

1638 |

185 |

− |

− |

− |

Fe2Nb |

Гексагональная типа |

1665 |

− |

− |

− |

− |

|

MgZn2; |

|

|

|

|

|

|

с = 0,4811; с = 0,7857 |

|

|

|

|

|

Примечание. В скобках − данные разных авторов.

252

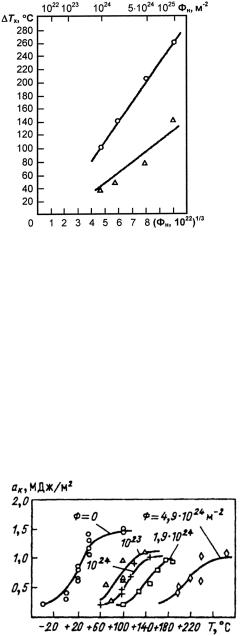

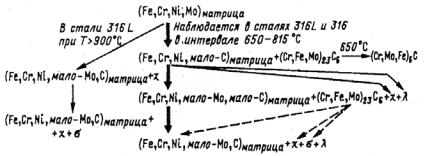

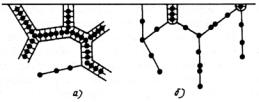

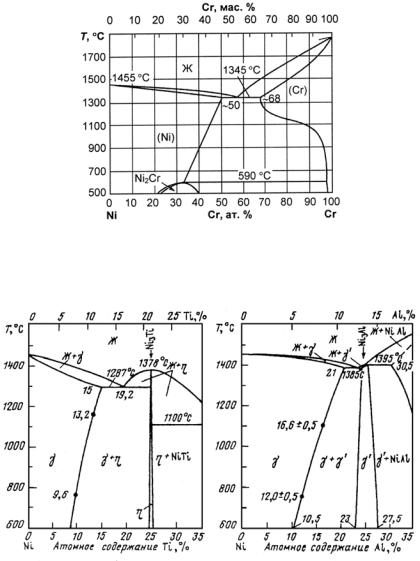

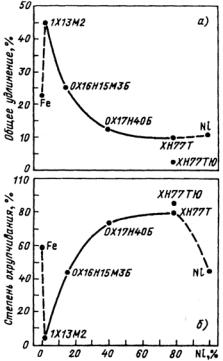

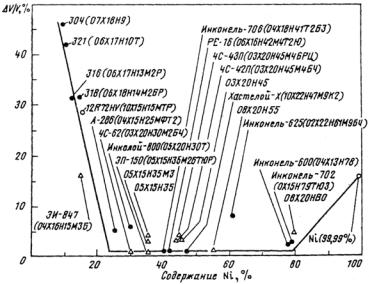

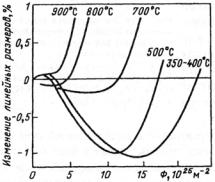

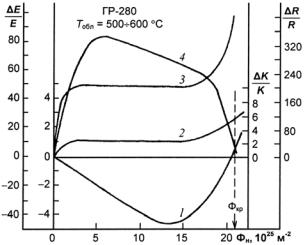

Структура стали

Повышение механических свойств и коррозионной стойкости сталей достигается в результате усложнения состава. Легирующие элементы, растворяясь в твердом растворе (α или γ), влияют на условия равновесия и кинетику (γ ' α)-превращения. В связи с этим легирующие элементы можно разделить на две категории в соответствии с двойными диаграммами состояния «железолегирующий элемент» (см. п. 23.3.1):

1)ферритостабализирующие (способствуют γ → α-превраще-

нию) Cr, Mo, W, Ti, Nb, Та, Si, V, Al;

2)аустенитостабилизирующие (способствуют α → γ-превраще-

нию) С, N, Mn, Ni, Co, Сu.

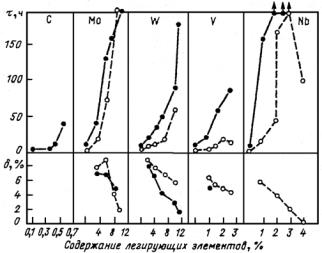

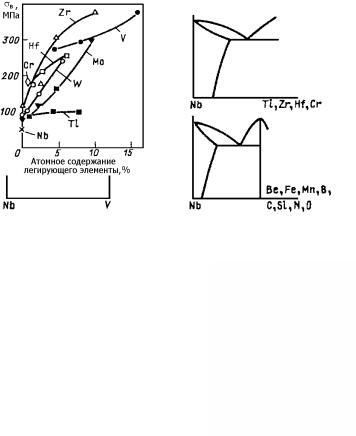

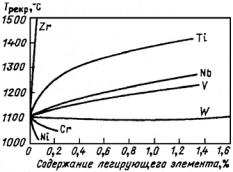

Ферритостабилизирующие элементы, растворяясь в α-фазе, расширяют область ее существования и одновременно уменьшают область γ-фазы (рис. 23.127). Их влияние на характер образования структуры аналогично влиянию Cr. Поэтому если в хромистые стали введен ферритостабилизирующий элемент, то в связи с увеличением общего количества ферритостабилизирующих элементов есть опасность появления в структуре избыточного количества α-фазы (δ-фазы) и исчезновения (частичного или полного) (α ' γ)- превращения, в результате чего происходит переход стали в двухили трехфазный или ферритный класс. Об интенсивности влияния тех или иных ферритостабилизирующих элементов на свойства хромистых сталей можно судить по данным, приведенным в табл. 23.42. При этом необходимо иметь в виду, что это влияние зависит как от сочетания легирующих элементов и их количества, так и от содержания в стали углерода.

Таблица 23.42

Сравнительная интенсивность ферритостабилизирующего действия элементов по отношению к Сr в хромистых коррозионно-стойких сталях

Легирующий элемент |

Сr |

Al |

V |

Ti |

Si |

Nb |

Mo |

W |

Относительное леги- |

1 |

12 |

11 |

7,2 |

5,2 |

4,5 |

4,2 |

2,1 |

рующее действие эле- |

|

|

|

|

|

|

|

|

ментов |

|

|

|

|

|

|

|

|

253

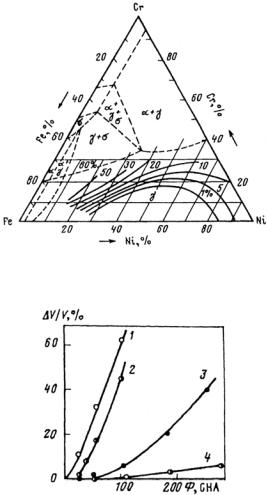

Рис. 23.127. Влияние легирующих элементов на размеры - и -областей в сплавах железа

Для стабилизации аустенитной фазы в широком интервале температуры необходимо уменьшать количество ферритостабилизирующих элементов и для компенсации их влияния увеличивать содержание аустенитостабилизирующих элементов. Это необходимо не только для полного или частичного предотвращения появления-фазы, но и для предупреждения образования -фазы, особенно в условиях длительной работы при высокой температуре.

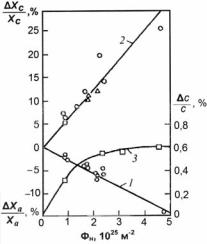

Легирующие элементы влияют на устойчивость структуры в различной степени. Поэтому для оценки их относительного ферритостабилизирующего или аустенитостабилизирующего действия введены понятия эквивалентов Сr и Ni соответственно следующим образом:

Сrэкв (%) = [Сr] + 5,5[А1] + 5[V] + 2[Si] + 1,75[Nb] +

+ 1,5[Mo]+ 1,5[Ti] + 0,75[W]; |

(23.40) |

Niэкв (%) = [Ni] + 30[C] + 25[N] + [Co] + 0,5[Mn] + 0,3[Cu], (23.41)

254

где в квадратных скобках − процентное содержание элемента, т.е. влияние каждого элемента приводится к влиянию Сr и Ni с соответствующим коэффициентом. Как видно из этих формул, Аl и V, как ферритостабилизирующие элементы, имеют весьма высокие коэффициенты эквивалентности к Сr (соответственно 5,5 и 5), W − слабый ферритостабилизирующий элемент; сильнейшими аустенитостабилизирующими элементами с коэффициентами эквивалентности к Ni, равными соответственно 30 и 25, являются С и N.

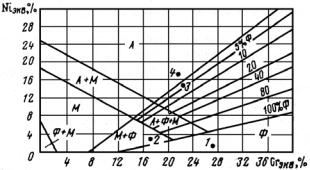

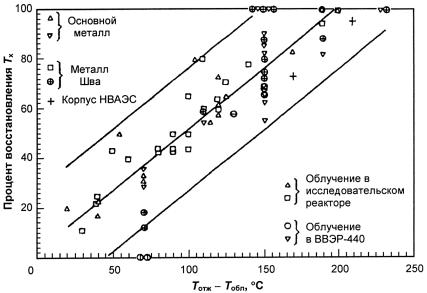

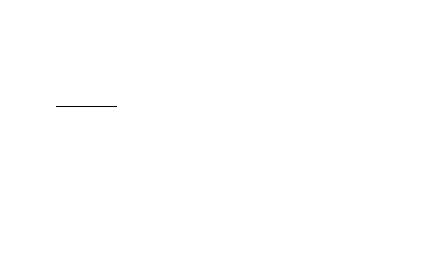

Пользуясь величинами Сrэкв и Niэкв по структурной диаграмме для коррозионно-стойких сталей (диаграмма Шеффлера), можно определить класс стали (рис. 23.128). Например, для следующих сталей в соответствии с выражениями (25.8) и (25.9) имеем:

03Х23БЮ: Сrэкв ≈ 27,7; Niэкв ≈ 0,9;

10Х13М2БФР: Сrэкв ≈ 17,6; Niэкв ≈ 3,0;

02Х17Н13МЗ: Сrэкв ≈ 22,8; Niэкв ≈ 14,6;

07Х17Н12М2: Сrэкв ≈ 21,0; Niэкв ≈ 15,2.

Рис. 23.128. Структурная диаграмма сталей (диаграмма Шеффлера). Точками отмечены стали:

1 − 03Х23БЮ; 2 − 10Х13М2БФР; 3 − 02Х17Н13МЗ; 4 − 07Х17Н12М2

Из диаграммы Шеффлера следует, что сталь 03X23БЮ − чисто ферритная; 10Х13М2БФР − двухфазная ферритно-мартенситная; 02Х17Н13М3 − двухфазная аустенитно-ферритная, причем количество ферритной составляющей не превышает 5 %; 07Х17Н12М2 − аустенитная (см. рис. 23.128).

255

Из этого примера видно, как сильно влияет даже небольшое изменение концентрации легирующих элементов на структурнофазовый состав сталей, особенно вблизи границы, разделяющей фазы. Так, близкие по основным компонентам (Fe, Cr, Ni) стали 02Х17Н13М3 (точка 3) и 07Х17Н12М2 (точка 4) являются сталями различного класса вследствие пониженного содержания углерода (0,02% по сравнению с 0,07%) и повышенного содержания Мо (2,7% по сравнению с 2,1%) в первой стали.

Следует подчеркнуть, что по диаграмме Шеффлера можно определять класс стали лишь приблизительно, особенно вблизи границ с другой фазой, так как она не учитывает ряд факторов, влияющих на структуру и превращения сталей. Например, в сталях, выплавляемых на воздухе, всегда присутствует небольшое количество азота, который является сильнейшим аустенитостабилизирующим элементом.

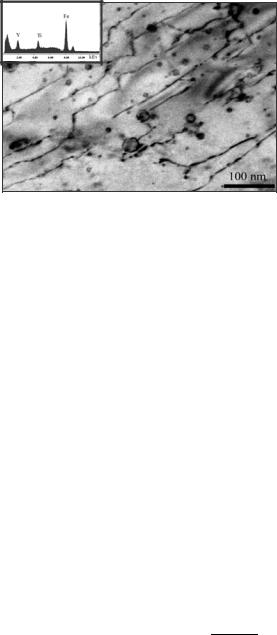

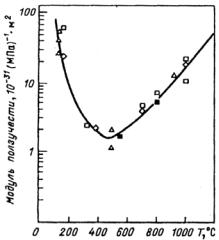

Упрочняющие фазы в сталях и сплавах

Степень упрочнения металлов и сплавов во многом зависит от характеристик самих упрочняющих частиц. Дисперсионное упрочнение наиболее эффективно в том случае, когда упрочняющая фаза способна к растворению в матрице, выделению при специальных термообработках и сохранению дисперсности и когерентности при рабочих температурах в течение длительного времени. Например, в стали нельзя использовать в качестве дисперсных упрочняющих выделений цементит Fe3C из-за быстрой коагуляции при нагревах; нитрид титана TiN − из-за трудности растворения частиц первичного нитрида и, следовательно, затруднительно получить пересыщение матрицы титаном.

Здесь нельзя путать температуру плавления и температуру, при которой происходит растворение частицы в матрице. Так, карбид NbC имеет очень высокую температуру плавления − более 3600 °С, однако он относительно легко растворяется в аустените и выделяется при старении в виде дисперсных частиц. Поэтому этот карбид используют для дисперсионного упрочнения стали. Кроме того, степень упрочнения зависит от механических свойств упрочняющей фазы − она тем выше, чем прочнее сама упрочняющая частица.

256

В зависимости от состава стали могут быть использованы различные упрочняющие фазы. Дать обзор всех таких фаз затруднительно вследствие большого их разнообразия. Некоторые свойства упрочняющих химических соединений, встречающихся в конструкционных сталях и сплавах, были представлены на рис. 23.125 и в табл. 23.41. В легированных сталях и сплавах на основе Fe и Сr наиболее часто встречающимися упрочняющими фазами могут быть:

1)карбиды Fe3C; (Fe, Cr)7C3; (Fe, Cr)23C6; Mo2C; MoC; WC; (Fe, Mo, W)6C; VC; NbC; ZrC; TiC и др.;

2)нитриды: Fe16N1−2; Fe4N; CrN; MoN; VN; NbN; ZrN; TiN; AlN

идр.;

3)интерметаллиды: NiAl; TiAl; Ni3Al; Ni3Ti; Ni3(Ti, Al); Fe2Mo; Fe2W; FeCr; FeV и др.

В сталях, изготовленных по традиционной технологии, как правило, образуются первичные карбонитриды, например V(C, N); Ti(C, N); Nb(C, N); (V, Nb)(C, N) и др.

Как видно из табл. 23.41, карбиды, нитриды и бориды обладают

высокими упругими свойствами − модулем сдвига G, модулем упругости Е, а также высокой твердостью, намного превышающими соответствующие свойства для стали (например, карбид NbC име-

ет: G = 205 ГПа, Е = 505 ГПа, ν = 0,22 и Hμ = 16 ГПа, а Fe (стали) G = 81÷83 ГПа, Е= 186÷223 ГПа, ν = 0,23÷0,31 и Hμ = 0,6÷0,7 ГПа).

Наиболее высокие значения указанных свойств имеют карбиды и нитриды элементов IV и V групп. В соответствии с этими признаками переходные металлы по их сродству к углероду и азоту, прочности и стойкости карбидов и нитридов, их устойчивости к распаду можно расположить в следующий ряд (по убыванию свойств):

Hf − Zr −Ti −Ta − Nb −V − W −Mo −Cr −Mn − Fe

14243 14243 14243 { {

IV группа |

V группа |

VI группа |

VII |

VIII |

Важной особенностью формирования карбидов (и нитридов) является то, что во всех случаях кристаллические решетки фаз отличаются от решеток соответствующих металлов (см. рис. 23.124): при движении в периоде слева направо (от Ti к Ni), т. е. по мере

257

заполнения внешних d- и s-электронных оболочек, происходит переход от ОЦК к ГЦК и ГПУ решеткам.

Другим видом упрочняющей фазы в сталях являются интерметаллические соединения, которые можно разделить по ряду схожих признаков на следующие группы: электронные соединения (FeAl, NiAl и др.); σ-фазы, которые образуются при относительно небольшом (менее 8%) различии атомных радиусов (типа FeCr и др.);

фазы Лавеса (типа А2В: Fe2Mo, Fe2W и др.); геометрически плот-

ноупакованные фазы (типа А3В), представляющие собой выделения упорядоченных ГЦК (γ′), ОЦК (γ′′) и ГПУ (η) фаз из аустенитной матрицы. Последние − одни из наиболее благоприятных выделений, так как позволяют достичь существенного дисперсионного упрочнения, стабильного при рабочих температурах, без охрупчивания сплавов. В соединениях типа А3В более электроотрицательные элементы (Fe, Ni, Co) соответствуют элементу А, а такие, как

Al, Ti, Nb, — элементу В.

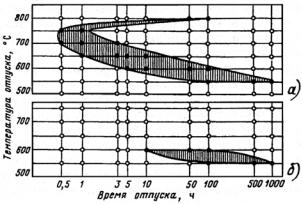

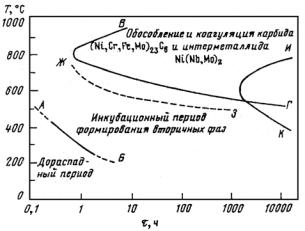

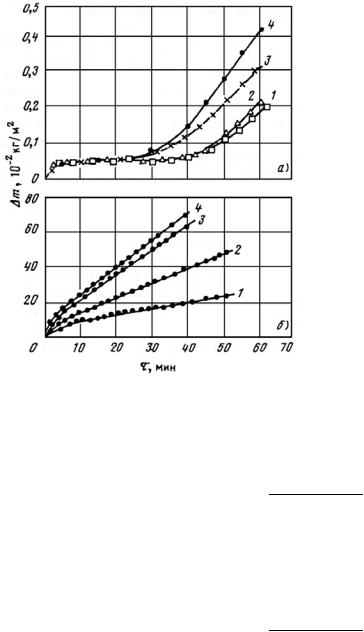

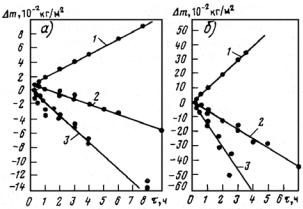

Формирование структуры стали путем термической обработки

Применительно к сталям широко применяется термическая обработка как промежуточная или конечная стадия формирования заданной структуры. Основные виды, режимы и применение термообработки, а также получаемые структуры приведены в табл. 23.43 и на рис. 23.129−23.132. Вид термической обработки выбирается с учетом ее назначения, а конкретные режимы определяются составом сталей. Так, температура на 50 °С выше Ac3 дос-

таточна для закалки доэвтектоидных сталей (рис. 23.131), но в легированных сталях (например, высокохромистых коррозионностойких сталях) при этой температуре ( 900 °С) остаются нерастворившиеся карбиды М23С6, поэтому для их растворения температуру закалки выбирают на 150−250 °С выше Ac3 , т.е. порядка

1000−1150 °С. Если в структуре сталей присутствуют интерметаллиды, то для их полного растворения температура нагрева под закалку должна быть еще выше (до 1250 °С). Температура старения также определяется составом стали и типом вторичной фазы, кото-

258

рую требуется получить. В аустенитных жаропрочных сталях и сплавах оптимальная температура старения для образования фазы Лавеса Fe2Mo 800 900 °С. При высокотемпературных отжигах на-

чало растворения Fe2Mo 900 950 °С, Fe2W 1000 1050 °С; полное растворение наступает при температуре 1200 1300 °С. Оптимальная температура старения для образования -фаз составляет 750 800 °С. При повышении температуры эта фаза начинает в первую очередь переходить в твердый раствор (полное растворение происходит уже при Т 900 °С). Затем растворяются (частично) карбиды тугоплавких металлов (NbC, TiC и др.).

Таблица 23.43

Основные виды термообработки, применяемые к сталям и сплавам

Вид термообработки |

Режим |

|

Основные процессы, образующаяся |

||||

термообработки |

|

структура, применение |

|||||

|

|

|

|||||

Отжиг I |

а) Гомогениза- |

Нагрев до 1100 |

Главный процесс устранение по- |

||||

рода |

ционный (диф- |

1200 С, выдержка |

следствий дендритной ликвации |

||||

|

фузионный) |

10 24 ч + медлен- |

|

|

|

|

|

|

|

ное охлаждение |

|

|

|

|

|

|

б) Рекристалли- |

Т = 650 700 °С, |

|

Главный процесс рекристаллизация |

|||

|

зационный |

выдержка 0,5 1 ч |

деформированного металла. Приме- |

||||

|

|

|

|

няют |

перед холодной |

обработкой |

|

|

|

|

|

давлением и между операциями хо- |

|||

|

|

|

|

лодного деформирования для снятия |

|||

|

|

|

|

наклепа |

|

|

|

|

в) Отжиг для |

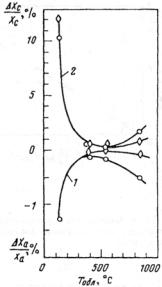

Т = 200 700 °С, |

Главный процесс полная или час- |

||||

|

снятия остаточ- |

чаще 350 600 °С, |

тичная релаксация зональных оста- |

||||

|

ных напряже- |

выдержка не- |

|

точных |

напряжений. |

Применяют |

|

|

ний |

сколько часов |

|

после обработки давлением, резани- |

|||

|

|

|

|

ем, литья, сварки, шлифования |

|||

Отжиг II |

а) Полный (до- |

Нагрев выше тем- |

Структура стали имеет мелкие рав- |

||||

рода (фазо- |

эвтектоидная |

пературы Ac3 на |

новесные зерна, состоит из избыточ- |

||||

вая пере- |

сталь) |

20 50 °С, выдерж- |

ного феррита и перлита. Используют |

||||

кристалли- |

|

для сортового проката, |

поковки фа- |

||||

зация)(см. |

|

ка + медленное |

|

сонных отливок |

|

||

|

охлаждение со |

|

|

||||

рис. 23.129 |

|

|

|

|

|

|

|

|

скоростью |

|

|

|

|

|

|

и 23.130) |

|

|

|

|

|

|

|

|

10 100 °С/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) Неполный |

Нагрев выше A |

, |

Образуется мягкий перлит. Исполь- |

|||

|

(доэвтектоидная |

c |

зуют |

для |

смягчения сталей перед |

||

|

но ниже A |

1 |

|||||

|

сталь) |

|

обработкой резанием |

|

|||

|

c3 |

|

|

||||

259

Продолжение табл. 23.43

Вид термообработки |

|

|

Режим |

|

|

Основные процессы, |

образующаяся |

||||||||

термообработки |

|

структура, применение |

|

||||||||||||

|

|

|

|

||||||||||||

|

в) Сфероидизи- |

Нагрев выше |

|

|

Происходит |

полная перекристалли- |

|||||||||

|

рующий (заэв- |

A |

|

на 10 30 °С, |

зация. Структура стали имеет зерни- |

||||||||||

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

||

|

тектоидная |

|

1 |

|

|

|

|

стую форму перлита, вместо пла- |

|||||||

|

выдержка + мед- |

||||||||||||||

|

сталь) |

стинчатой в доэвтектоидной и эвтек- |

|||||||||||||

|

|

ленное охлажде- |

тоидных сталях |

|

|

|

|

||||||||

|

|

ние |

|

|

|

|

|

|

|

|

|

|

|

||

|

г) Изотермиче- |

Нагрев выше |

|

|

Получается |

однородная |

структура, |

||||||||

|

ский |

A |

|

+ ускоренное |

улучшается |

обрабатываемость реза- |

|||||||||

|

|

c3 |

|

|

|

|

нием. |

Используют |

для поковок |

и |

|||||

|

|

охлаждение до |

|

других заготовок небольших разме- |

|||||||||||

|

|

температуры на |

|

||||||||||||

|

|

|

ров из легированной стали |

|

|

||||||||||

|

|

30 150 °С ниже |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

A |

|

+ изотермиче- |

|

|

|

|

|

|

|

||||

|

|

c |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ская выдержка до |

|

|

|

|

|

|

|

||||||

|

|

полного распада |

|

|

|

|

|

|

|

||||||

|

|

аустенита + бы- |

|

|

|

|

|

|

|

|

|||||

|

|

строе охлаждение |

|

|

|

|

|

|

|

||||||

|

д) Высокий |

Нагрев до |

|

|

Происходит распад остаточного мар- |

||||||||||

|

отпуск («низ- |

650 680 °С (не- |

|

тенсита, коагуляция карбидов. Ис- |

|||||||||||

|

кий отжиг») |

сколько ниже A |

) |

пользуют для сортового проката для |

|||||||||||

|

|

|

|

|

|

c |

снижения твердости сталей |

|

|||||||

|

|

|

|

|

|

|

1 |

|

|||||||

Нормализация (нормализа- |

Нагрев выше |

Ac3 |

К низкоуглеродистым сталям приме- |

||||||||||||

ционный отжиг) |

|

|

|

|

няют вместо смягчающего отжига; в |

||||||||||

(см. рис. 23.129 и 23.130) |

или выше Аст на |

средне- и высоколегированных ста- |

|||||||||||||

30 50 °С, выдерж- |

|||||||||||||||

|

|

лях может |

образоваться |

мартенсит |

|||||||||||

|

|