- •от 20 ноября 2008 года МГУП

- •Учебник подготовлен в рамках Инновационной образовательной программы

- •ISBN 978-5-7262-0821-3

- •ISBN 978-5-7262-1073-5 (т. 6, ч. 1)

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Глава 23. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

- •Основа

- •Сплав

- •Содержание элементов, мас. %

- •Сплав

- •Содержание элементов, мас. %

- •Другие

- •Деформируемые сплавы

- •23.3. Конструкционные материалы на основе железа

пературе после термической обработки (табл. 23.7). Термическая обработка заключается в нагреве до температуры, соответствующей области однородного α-твердого раствора (480−510 °С), и последующего быстрого охлаждения, в результате чего фиксируется пересыщенный твердый раствор Сu и Mg в Al и соответственно растут прочностные характеристики.

Таблица 23.7

Химический состав и механические свойства типичных марок дюралюмина при 20 °С

|

|

Содержание элементов, мас. % |

|

Механические |

|||||||

|

|

|

|

свойства |

|

||||||

Сплав |

|

|

|

|

|

|

|

|

|

||

Cu |

Mg |

Mn |

Si |

Fe |

|

Другие |

σв, |

|

σ0,2, |

δ, % |

|

|

|

|

|||||||||

|

|

МПа |

|

МПа |

|||||||

|

|

0,4− |

|

|

|

|

|

|

|

|

|

Д1* |

3,8− |

0,4− |

0,7 |

≤0,7 |

|

− |

400 |

|

240 |

20 |

|

|

4,8 |

0,8 |

0,8 |

|

|

|

|

|

|

|

|

Д16* |

3,8− |

1,2− |

0,3− |

≤0,5 |

≤0,5 |

|

− |

440 |

|

330 |

18 |

|

4,9 |

1,8 |

0,9 |

|

|

|

|

|

|

|

|

В95** |

1,4− |

1,8− |

0,2− |

≤0,5 |

≤0,5 |

|

0,01− |

540 |

|

470 |

10 |

|

2,0 |

2,8 |

0,6 |

|

|

|

0,25Cr; |

|

|

|

|

|

|

0,4− |

|

|

|

|

5−7Zn |

|

|

|

|

АК8** |

3,9− |

0,4− |

0,6− |

0,7 |

|

− |

480 |

|

380 |

9 |

|

|

4,8 |

0,8 |

1,0 |

1,2 |

|

|

|

|

|

|

|

Примечание. Д1, Д16, В95 − листы, АК8 − поковка; Д, В, АК – обозначение дюралюминов, высокопрочных и ковочных алюминиевых сплавов соответственно.

* Закалка от 490−505 °С и естественное старение не менее 4 сут. **Закалка от 490−500 °С и искусственное старение при 190 °С 10 ч.

Более высокое упрочнение (σв ≈ 400−450 МПа) происходит в результате последующего распада пересыщенного твердого раствора,

именуемого старением. Естественное старение алюминиевых сплавов происходит при нормальной (т.е. комнатной) температуре, а искусственное старение − при повышенной температуре

(120−180 °С).

Так как старение − это диффузионный процесс, то степень его развития определяется температурой и временем выдержки при этой температуре. По мере увеличения обоих параметров скорость процесса старения возрастает. Из-за значительного развития диф-

24

фузионных процессов при относительно невысоких температурах сплавы Al−Cu и Al−Cu−Mg проявляют склонность к естественному старению, которое осуществляется при комнатной температуре в течение 2−4 суток.

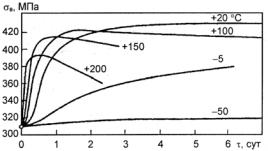

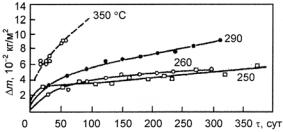

При естественном старении происходит образование известных наноструктур − зон Гинье−Престона (Г-П), богатых медью и магнием. На первых этапах старения атомы Сu и Mg, располагавшиеся в закаленном состоянии статистически, собираются в определенных кристаллографических плоскостях. Из-за существенного различия атомных радиусов легирующих элементов и матрицы (см. табл. 23.3) кристаллическая решетка в зонах Г-П существенно искажается, что препятствует движению дислокаций. Это проявляется в повышении сопротивления деформации и увеличении прочности сплава (рис. 23.3).

Рис. 23.3. Кривые старения дюралюминия при различной температуре

Максимальный эффект упрочнения сплавов типа дюралюминов достигается при естественном старении и при нормальной температуре сохраняется практически неограниченное время. При этом зоны Г-П в сплавах типа дюралюминов представляют собой пластинчатые образования толщиной 0,5−1,0 нм и протяженностью примерно 10 нм.

Искусственному старению подвергают лишь детали, используемые для работы при повышенных температурах (до 200 °С).

Увеличение температуры старения приводит к росту локальных объемов твердого раствора с повышенной концентрацией Сu (зон Г-П). Их максимальные размеры могут доходить до 300 нм по диа-

25

метру и до 10 нм по толщине. Упругие напряжения, возникающие вокруг зон Г-П, по мере их роста увеличиваются и все в большей степени затрудняют движение дислокаций. Упрочнение сплава за счет образования зон Г-П усиливается также с ростом их суммарного объема. Образованием зон Г-П обычно заканчивается естественное старение, а также низкотемпературное искусственное старение (ниже 100 °С).

При температуре старения 150−200 °С концентрация Сu в зонах Г-П по мере увеличения времени достигает стехиометрического соотношения, соответствующего интерметаллиду СuAl2, и образуется промежуточная метастабильная фаза θ′ с собственной кристаллической решеткой. Последняя остается, однако, когерентно связанной с кристаллической решеткой твердого раствора. Такое структурное состояние обычно соответствует максимальному упрочнению сплава для данной температуры старения. Упрочнение за счет создания гетерогенных структур с дисперсными частицами упрочняющей фазы характерно и для других алюминиевых сплавов.

Увеличение времени выдержки при температуре 150−200 °С, а также дальнейшее повышение температуры старения способствуют росту частиц метастабильной фазы, нарушению когерентной связи и преобразованию промежуточной фазы θ′ в стабильную θ-фазу СuAl2 с наличием границ раздела. Разрыв когерентной связи происходит тогда, когда упругая энергия растущей частицы интерметаллидной фазы становится больше, чем энергия образования границы раздела между частицей и матрицей.

Поскольку после появления частиц СuAl2 с границами раздела между частицами и металлической матрицей упругие напряжения, связанные с когерентностью, исчезают и сохраняются только упругие напряжения, определяемые различием атомных объемов матрицы и второй фазы, уменьшается поле напряжений вокруг частиц, облегчается движение дислокаций и развитие пластической деформации. По мере коагуляции частиц расстояние между ними возрастает и облегчается прохождение дислокациями фронта частиц путем их огибания. Такое изменение механизма движения дислокаций приводит к разупрочнению сплава. Отсюда следует, что рост частиц СuAL2 обусловливает уменьшение сопротивления деформа-

26

ции. Экспериментальные данные подтверждают это положение

(см. рис. 23.3).

Коагуляция фазы CuAl2 и разупрочнение сплава протекают особенно интенсивно при температурах выше 200 °С. Развитие диффузионных процессов при повышенной температуре ведет к интенсивной коагуляции упрочняющих фаз и связанному с этим разупрочнению. Неблагоприятным для жаропрочных характеристик является и наличие в системе Al−Cu эвтектики1 с относительно низкой температурой плавления (548 °С по сравнению с Тпл алюминия 660 °С), поскольку при снижении температуры линий солидуса обычно снижается и жаропрочность сплавов.

Таким образом, деформируемые сплавы в системе Al–Cu являются недостаточно жаропрочными. Такое же положение имеет место и в сплавах системы Al−Cu−Mg. Только в литейных сплавах с 8−10 % Cu, когда появляется эвтектика и значительное количество разветвленных выделений частиц CuAl2 и S-фазы, жаропрочные свойства возрастают. Однако эти сплавы обладают низкой пластичностью (δ ≈ 1÷5 %).

Необходимо также отметить, что степень упрочнения, достигаемая путем создания гетерогенных структур, в большинстве алюминиевых сплавов невелика. Только в системах Al−Cu, Al−Cu−Mg, Al−Mg, Al−Zn−Mg−Cu в результате термической обработки возможно значительное упрочнение за счет перехода упрочняющих фаз в дисперсное состояние. Однако наблюдаемое упрочнение указанных сплавов проявляется в основном при нормальных температурах.

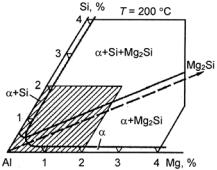

Система Al−Mg−Si. В сплавах Al−Mg−Si кремний увеличивает прочность вследствие образования упрочняющей фазы Mg2Si, обладающей переменной растворимостью в Al. Наибольшая растворимость фазы при температуре плавления эвтектики (595 °С) составляет 1,85 %. Концентрации Mg и Si подбирают таким образом, чтобы обеспечить максимальное количество упрочняющей фазы. Как видно из рис. 23.4, при избытке кремния возможно существование трехфазной области Al−Si−Mg2Si. Имеются данные, что при избытке магния образуется трехфазная область Al−Mg2Si−Mg5Al8.

1 Физическое материаловедение. Т. 2. − М.: МИФИ, 2007. Гл. 6. П. 6.3.3.

27

Таким образом, сплавы Al−Mg−Si относятся к группе термически упрочняемых: σв составляет 130 МПа после отжига, 220 МПа после закалки и достигает 330 МПа после закалки и последующего искусственного старения.

Рис. 23.4. Алюминиевый угол диаграммы состояния системы Al−Mg−Si.

Заштрихованная часть − область сплавов, исследованных как свариваемые сплавы

К недостаткам сплавов Al−Mg−Si необходимо отнести склонность к росту зерна, которую можно уменьшить введением Мn или Сr; быстрое разупрочнение при повышении температуры; низкую коррозионную стойкость в воде.

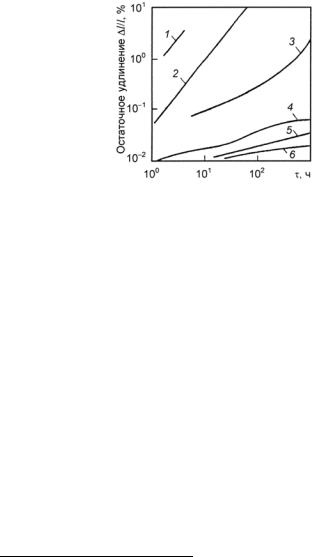

Система Al−Mg. Деформируемые алюминиево-магниевые сплавы (например, АМг-5, АМг-7) содержат до 7,5% Mg. При содержании более 1,4 % Mg сплавы имеют гетерогенную структуру, состоящую из твердого раствора на основе Al и интерметаллида Al3Mg2 с переменной растворимостью при изменении температуры. Тем не менее эффект их упрочнения при термической обработке незначителен. Жаропрочные свойства сплавов Al−Mg только несколько выше, чем у чистого Al (рис. 23.5), а при температуре более 150 °С наступает интенсивное разупрочнение сплавов. В известной степени это может быть связано с низкой температурой плавления эвтектики в системе Al−Mg, равной 449 °С, что более чем на 200 °С ниже температуры плавления алюминия. Дополнительное легирование магниевых сплавов Сr (примерно 0,5 %) и Ti (около 0,1 %), несколько улучшает прочностные свойства.

Система Al−Mg является одной из самых перспективных при разработке свариваемых сплавов алюминия. Однако введение в Al 0,5−0,7 % Mg резко повышает склонность сплава к трещинообразованию. Максимум горячеломкости при содержании 0,6% Mg соот-

28

ветствует границе появления эвтектической составляющей в условиях неравновесной кристаллизации при сварке. Лишь при содержании 6−7 % Mg свойства сплавов стабилизируются.

Рис. 23.5. Ползучесть Al и его сплавов при Т = 350 °С и σ = 5 МПа:

1 − чистый Al (99,99%); 2 − Al + 5 % Mg;

3 − технический Al (< 0,3 % Fe; <0,3 % Si); 4 − Al + 5 % Cu + 0,2 % Mn + 0,l % Ti; 5 − Al + 2,3 % Cu + 1,3 % Ni +1,2 % Fe + 1,6 % Mg + 0,08 % Ti + 0,14 % Zr;

6 − спеченный алюминиевый порошок (САП) Al + 13,5 % Al2О3

В многочисленных исследованиях систем Al−Mg, Al−Zn−Mg, Al−Zn−Mg−Cu, Al−Mg−Li, Al−Cu−Li с добавками скандия, которые проводились в 70−90-е годы XX века учеными ВИАМ, ВИЛС, ЦНИИ КМ «Прометей» было установлено, что особенно эффективно скандий влияет на свойства сплавов системы Al−Mg1. Например, при добавке малого количества скандия (десятые доли процента) существенно (в 1,5−2 раза) повышается прочность сплавов Al−Mg при сохранении достаточно высокой пластичности. Было показано, что «скандиевый эффект» повышения прочности реализуется не только твердорастворным механизмом, характерным для сплавов Al−Mg, но в композициях Al−Mg−Sc действуют и другие механизмы упрочнения:

- дисперсионное упрочнение за счет выделения дисперсных частиц интерметаллидных скандиевых Al3Sc, Alx(Sc, Zr)1−х, выделяющихся при распаде твердого раствора скандия в алюминии;

1Рыбин В.В. и др. // Вопросы материаловедения, 2006. № 1(45). C. 93.

29

-измельчение зеренной структуры слитка;

-структурное упрочнение деформированного полуфабриката путем образования полигонизованной структуры с размером субзерен тем меньшим, чем выше степень деформации при обработке давлением.

Интерметаллид Al3Sc имеет кристаллическую решетку типа Ll2, которая изоморфна ГЦК решетке алюминиевой матрицы и незначительно (на 1,4%) превышает ее параметр. При термической обработке или технологических нагревах выпадающие из пересыщен-

ного твердого раствора вторичные частицы Al3Sc сохрают когерентную связь с матрицей. Поэтому при кристаллизации алюми-

ниевых сплавов, содержащих скандий, первичные частицы Al3Sc проявляют модифицирующее действие и вызывают измельчение литого зерна, приводя к формированию мелкокристаллической бездендритной структуры слитка. Это способствует формированию мелкой равномерной сетчатой дислокационной структуры, обладающей высокой термической стабильностью за счет закрепления дислокационных субграниц.

В результате проведения серии исследований на основе существующего алюминиево-магниевого сплава марки 1561 был создан

новый сплав системы Al−Mg−Sc марки 1575, в котором содержание основного легирующего элемента (магния) осталось почти таким же, как в сплаве 1561, но в комплекс легирующих элементов был добавлен скандий в количестве 0,20−0,35%, что позволило получить уникальное сочетание прочностных свойств и пластичности

(табл. 23.8).

Таблица 23.8

Механические свойства полуфабрикатов из сплава 1575

|

|

Механические свойства, |

||

Полуфабрикат |

Состояние |

|

не менее |

|

|

|

σв, МПа |

σ0,2, МПа |

δ, % |

Листы толщиной 4 мм |

Отожженное |

400 |

290 |

11,0 |

Листы толщиной 5−10 мм |

Горячекатаное |

400 |

290 |

11,0 |

Профили всех размеров |

Отожженное |

400 |

300 |

13,0 |

Панели с толщиной |

Отожженное |

400 |

290 |

11,0 |

полотна 4–6 мм |

||||

|

|

|

|

|

30

Кроме того, показано, что вследствие повышения температуры рекристаллизации добавки скандия улучшают свариваемость алюминиевых сплавов за счет измельчения зерна в сварном шве (как в литом металле) и уменьшения зоны термического влияния. В результате снижается склонность к образованию горячих трещин при сварке. Сопротивляемость образованию горячих трещин при сварке сплава с содержанием 0,25% Sc и применением присадочной проволоки, легированной скандием, в 1,5 раза выше, чем при сварке без скандия. При содержании в проволоке 0,4% Sc предел текучести и временное сопротивление металла шва в сварных соединениях из сплава 1575 повышаются соответственно на 30 и 20%.

Система Al−Si. При легирова- |

|

||||

нии Al кремнием образуются эв- |

|

||||

тектические сплавы (рис. 23.6). |

|

||||

Максимальная растворимость Si в |

|

||||

Al при температуре эвтектики со- |

|

||||

ставляет 1,65 ат.%. При нормаль- |

|

||||

ной температуре его раствори- |

|

||||

мость ничтожна и в структуре |

|

||||

обычно |

присутствуют |

хрупкие, |

|

||

игольчатой формы выделения, со- |

|

||||

стоящие |

из |

практически |

чистого |

Рис. 23.6. Диаграмма состояния |

|

кремния. |

Термическая обработка |

системы Al−Si |

|||

оказывает |

слабое упрочняющее |

||||

|

|||||

влияние на сплавы Al−Si и не применяется.

Сплавы Al−Si приобрели большое промышленное значение как литейные сплавы и получили название силуминов. Они широко используются для изготовления литых деталей. Содержание Si в них соответствует эвтектическому составу (11−13 %).

При игольчатой форме выделений Si литые сплавы обладают низкими механическими свойствами. Так, эвтектический сплав имеет σв ≈ 100−140 МПа и δ ≈ 1−3 %. Улучшение механических свойств литых сплавов достигается в результате модифицирования, которое применительно к эвтектике в системе Al−Si рассмотрено подробно1. В расплав вводят небольшое количество металлическо-

1 Физическое материаловедение. Т. 2. − М.: МИФИ, 2007. Гл. 6. П. 6.3.6.

31

го Na (около 2−3 % от массы сплава) или хлористых или фтористых солей натрия (например, 2/3NaF + 1/2NaCl) в количестве около 1% от массы сплава. Помимо модифицирующего действия натрий сдвигает эвтектическую точку в системе Al−Si в сторону больших концентраций кремния. Благодаря этому эвтектический по составу сплав (например, АЛ2) становится доэвтектическим. В его структуре помимо мелкокристаллической эвтектики появляются первичные кристаллы мягкой пластичной фазы − твердого раствора. В модифицированном силумине Si присутствует в виде дисперсных округлых частиц, в результате чего возрастают как прочностные свойства (σв ≈ 180−200 МПа), так и относительное удли-

нение (δ ≈ 5−10 %).

Модифицируют как двойные, так и легированные силумины, содержащие более 5−6 % Si. Для легирования силуминов часто используют Mg, Сu, Мn, Ti, Cr и другие элементы. Растворяясь в алюминии, они повышают прочность и твердость силуминов.

Структура силуминов не обеспечивает достаточной жаропрочности, так как представляет собой малолегированные зерна Al и частички Si, обладающие большой склонностью к сфероидизации и коагуляции. Тем не менее благодаря хорошим литейным свойствам сплавы алюминия и кремния находят широкое применение, главным образом для изготовления деталей арматуры (например, в реакторостроении).

Кремний не ухудшает коррозионную стойкость чистого Al, и сплавы Al−Si и их сварные соединения обладают высокой коррозионной стойкостью.

Система Al−Zn. Алюминий с цинком не образуют соединений. Система Al−Zn характеризуется наличием широкой области твердых растворов на основе алюминия. Максимальная растворимость Zn (до 70 %) достигается при эвтектической температуре 443 °С. Цинк является одним из основных легирующих элементов алюминиевых сплавов (как Cu, Mg). Сплавы Al−Zn относятся к группе термически упрочняемых, но эффект упрочнения невелик.

Двойные сплавы Al−Zn при малых добавках Zn (< 10 %) в промышленности не применяются. Совместное введение в алюминий Zn, Cu, Mg позволило создать группу высокопрочных конструкционных сплавов, нашедших широкое применение в различных от-

32

раслях народного хозяйства. На системе Al−Zn открыто явление сверхпластичности, что дало возможность разработать ряд сверхпластичных сплавов Al−Zn.

Система Al−Fe. Легирование алюминия железом приводит к появлению новой фазы − интерметаллида FeAl3 с ромбической кристаллической решеткой, образующегося по перитектической реакции при 1160 °С. Растворимость Fe в твердом Al мала (0,05% при температуре эвтектики), поэтому даже малые примеси Fe приводят к появлению гетерогенной структуры. Алюминий и интерметаллид FeAl3 образуют эвтектику с температурой плавления 655°С, близкой к температуре плавления Al. Характерной особенностью этой эвтектики является низкое содержание в ней Fe (1,8 %), в результате чего даже при малом его содержании интерметаллидная фаза равномерно распределена в виде мелких включений в алюминиевой матрице. Такая структура обладает повышенным сопротивлением пластической деформации и одновременно достаточной стабильностью при нагревании благодаря малой растворимости Fe в твердом алюминии. Высокая твердость и сравнительно слабое разупрочнение интерметаллида FeAl3 при увеличении температуры (см. табл. 23.5) также способствует повышению жаропрочных свойств алюминиевых сплавов. Все это приводит к тому, что легирование железом широко используется в промышленности. В то же время практически полное отсутствие растворимости Fe в твердом Al исключает возможность изменения структуры и свойств сплавов путем термической обработки.

При одновременном присутствии в техническом Al железа и кремния появляются фазы, включающие в себя и Si: Al12Fe3Si и Al9Fe2Si2 (при более высоком содержании Si). Благодаря гетерогенной структуре технический Al имеет повышенную прочность и жаропрочность (см. рис. 23.5), но одновременно и более низкую пластичность.

Система Al−Ni. Легирование никелем широко используется для повышения коррозионной стойкости и жаропрочности алюминиевых сплавов. Предельная растворимость Ni в твердом Al сравнима с растворимостью железа. При температуре эвтектики (640 °С) она составляет около 0,05%, поэтому уже при малом содержании Ni в структуре появляется интерметаллид NiAl3. Эвтектика AL + NiAl3

33

более богата интерметаллидной фазой (6% Ni), чем эвтектика в системе Al−Fe.

Интерметаллид NiAl3 имеет ромбическую кристаллическую решетку и образуется по перитектической реакции при 854 °С. Твердость его ниже, чем твердость интерметаллидa FeAl3, а степень разупрочнения этих интерметаллидов при высокой температуре примерно одинакова (см. табл. 23.5).

Влияние Ni на свойства Al аналогично влиянию железа. Легирование никелем способствует увеличению прочности Al при нормальной и повышенной температуре и оказывает благоприятное влияние на коррозионную стойкость в воде при температуре выше 100 °С. В связи с этим Ni совместно с Fe применяется в качестве легирующего элемента при получении жаропрочных сплавов для машиностроения (сплавы марок АК, подвергаемые ковке и штамповке), а также сплавов, используемых в ядерных реакторах. Легирование никелем, так же как и легирование железом, исключает применение термической обработки для упрочнения алюминиевых сплавов, поскольку Ni практически нерастворим в твердом алюминии.

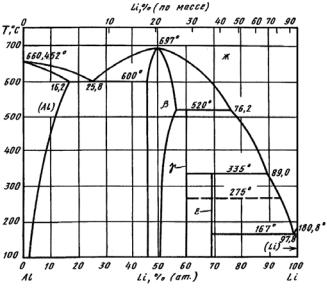

Система Al−Li. Литий очень легкий элемент и на основе системы Al−Li можно получит легкие сплавы с высокой удельной прочностью. На диаграмме состояния Al−Li (рис. 23.7) со стороны Al присутствует интерметаллидная фаза β-AlLi, имеющая кубическую решетку. Для повышения прочности, технологичности и эксплуатационных характеристик в эту систему добавляют дополнительные легирующие элементы (например, первый сплав с литием ВАД23 имеет систему элементов Al−Li−Cu−Mn−Cd). В 1965 году был разработан самый легкий алюминиевый сплав 1420 системы Al−Mg−Li, обладающий высокой коррозионной стойкостью, хорошей технологичностью, повышенным модулем упругости и достаточной прочностью. Более поздняя модификация − сплав 1421, содержит Sc и имеет на 20−25 % больший предел текучести. На базе системы Al−Li−Cu в результате дополнительного легирования Zr и Sc создан свариваемый сплав 1460.

Алюминий-литиевые сплавы это крупное достижение советских материаловедов, работающих в аэрокосмической отрасли.

34

Рис. 23.7. Диаграмма состояния системы Al−Li

Металлокерамические алюминиевые материалы. Значитель-

ное внимание уделяется разработке сплавов, в которых упрочняющая фаза сохраняла бы высокую степень дисперсности до температуры, близкой к температуре плавления матрицы. Большой успех в этом направлении достигнут в металлокерамических композициях, состоящих из металлического Al и дисперсных частиц оксида алюминия Al2О3. Эти композиции именуют спеченными алюминиевыми порошками (САП).

Детали или полуфабрикаты из САП изготавливают методами порошковой металлургии. Предварительно окисленные порошки подвергают прессованию и последующему спеканию. Возможно совмещение этих операций путем горячего прессования или экструзии. Размеры частиц алюминиевого порошка могут колебаться в значительных пределах: от 0,1 до 10 мкм. В процессе деформации пленка Al2О3, покрывающая каждую частицу, разрушается и превращается в дисперсные включения. Равномерного распределения частиц Al2О3 в алюминиевой матрице добиваются также спеканием порошков металлического Al и оксида. Свойства сплавов, полученных обоими методами, практически одинаковы.

35

Теплофизические свойства сплавов типа САП находятся на достаточно высоком уровне. В частности, теплопроводность САП с 13 % Al2О3 лишь на 15% ниже теплопроводности чистого алюминия. Вместе с тем, по своим прочностным свойствам сплавы САП значительно превосходят чистый алюминий. При комнатной температуре эти свойства приближаются к деформируемым алюминиевым сплавам, упрочненным термообработкой, а при повышенной температуре превосходят их. С увеличением концентрации Al2О3 прочность САП увеличивается, а пластичность резко падает, поэтому объемное содержание оксида не превышает 13−14 %.

В отличие от дисперсионного упрочнения, достигаемого термической обработкой, при дисперсном упрочнении упрочняющая фаза Al2О3 имеет значительные преимущества. При повышении температуры не происходит укрупнения частиц этой фазы, и поэтому микроструктуpa сплавов САП является стабильной почти до точки плавления алюминиевой матрицы. Это приводит к тому, что при повышении температуры до 400 °С прочность сплавов САП оказывается выше прочности обычных алюминиевых сплавов. Кроме того, у сплавов типа САП практически отсутствует рост зерен при высокой температуре, поскольку частицы Al2О3 служат барьерами, препятствующими рекристаллизационным процессам. Например, САП-3 (17,3% Al2О3) при 250 °С имеет σв ≈ 300 МПа, а после нагрева продолжительностью 5000 ч при 250 °С и последующего испытания при этой же температуре σв ≈ 310 МПа, что подтверждает высокую стабильность структуры при повышенной температуре.

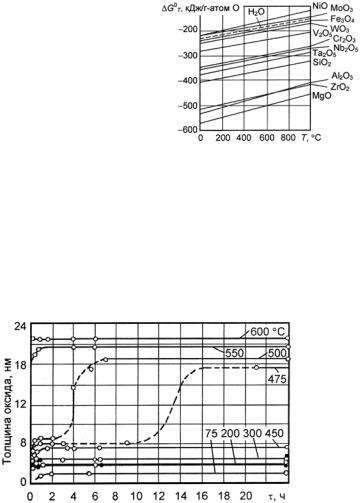

Влияние легирования на коррозионную стойкость алюминия

Алюминий обладает большим сродством к кислороду, о чем свидетельствуют высокие отрицательные значения изменения свободной энергии образования оксидов алюминия (рис. 23.8). В то же время растворимость кислорода в чистом Al ничтожна и составляет (1,5−3,0) 10-4 %. Азот также почти нерастворим ни в твердом, ни в

жидком алюминии. Содержание N в Al высокой чистоты составля-

ет 10-4 %.

На воздухе на поверхности Al образуется тонкая плотная пленка оксида Al2О3, которая хорошо защищает его от дальнейшего окис-

36

ления, и поэтому алюминий счи- |

|

|

тается металлом, обладающим вы- |

|

|

сокой коррозионной стойкостью в |

|

|

атмосферных условиях при нор- |

|

|

мальной температуре. В отсутст- |

|

|

вие |

влаги предельная толщина |

|

пленки составляет от 2 до 3 нм. |

|

|

Присутствие паров воды благо- |

|

|

приятствует росту пленки оксида, |

|

|

который может продолжаться ме- |

Рис. 23.8. Изобарные потенциалы |

|

сяцы и годы. |

образования оксидов некоторых |

|

С |

повышением температуры |

элементов в зависимости |

толщина оксидной пленки увели- |

от температуры |

|

чивается (рис. 23.9). При отсутствии влаги ее рост как в атмосфере кислорода, так и на воздухе быстро стабилизируется. Только в некоторых случаях при высокой температуре в атмосфере кислорода отмечается увеличение толщины пленки оксидов во времени. При 500−600 °С наблюдалась пленка оксидов толщиной до 200 нм.

Рис. 23.9. Кинетика окисления Al в сухой атмосфере кислорода (|) и воздуха (z) при различной температуре

Закономерность образования оксидной пленки на поверхности Al выяснена недостаточно. В соответствии с некоторыми исследованиями окисление Al в сухом кислороде идет по обратному логарифмическому закону. Есть данные, что в интервале 350−475 °С

37

реакция окисления Al следует параболическому закону, а в интервале 500− 550 °С линейному.

Структура оксидной пленки достаточно сложна. Предполагается, что при комнатной температуре образуются аморфные слои оксида алюминия. В интервале 400−700 °С появляется Al2О3 с кубической структурой. Таким образом, представляется возможным объяснить необычный ход кривых окисления на рис. 23.9, полученных при 475 и 500 °С. Нижняя площадка, вероятно, соответствует образованию аморфной пленки, а верхняя − образованию кристаллического оксида. Показано также, что оксидные пленки на Al могут состоять из двух слоев − внутреннего компактного слоя, прилегающего к металлу, и внешнего пористого слоя. Толщина внутреннего слоя зависит в основном от температуры, внешнего − от времени окисления и влажности окружающей атмосферы.

При контакте чистого Al с насыщенной воздухом дистиллированной водой при температуре до 90 °С пленка оксидов, прилегающая к металлу, имеет аморфное строение; верхний слой пленки приобретает структуру байерита Al2О3 3Н2О, представляющего собой моноклинную гидроокись. Повышение температуры выше 100 °C приводит к образованию менее гидратированного оксида − бёмита Al2О3 Н2О, имеющего ромбическую структуру. Бёмит получается и при окислении байерита в водяных парах. Температура, при которой скорость коррозии Al резко возрастает, соответствует температуре, при которой вместо байерита стабильным продуктом коррозии становится бёмит.

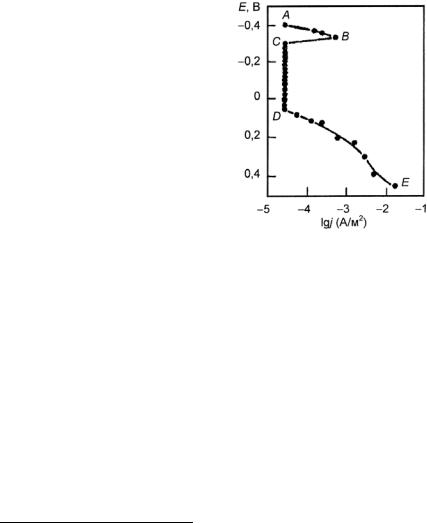

При низкой температуре Al обладает достаточно хорошей коррозионной стойкостью в воде1. Это обусловлено способностью Al к пассивации, объясняемой торможением анодного процесса растворения металла вследствие образования на поверхности защитных слоев (оксидных, адсорбционных). Ход анодной поляризационной кривой для Al имеет вид, типичный для пассивирующих металлов (рис. 23.10). Участок АВС соответствует активной области, CD − участок пассивного состояния, DE — область перепассивации. При комнатной температуре стационарный потенциал Al соответствует пассивной области. Это, по-видимому, связано с тем, что коррозия

1 Физическое материаловедение. Т. 2. − М.: МИФИ, 2007. Гл. 7 (табл. 7.4, рис. 7.6).

38

Al протекает преимущественно с кислородной деполяризацией1. В этих условиях чистый Al (99,9998%) весьма стоек. Пассиваторами по отношению к Al, кроме кислорода воздуха или кислорода, растворенного в воде, по-видимому, является и сама вода, так как свободная энергия образования оксида алюминия более отрицательна, чем у воды (см. рис. 23.8).

В случае нарушения сплошности пассивирующей оксидной пленки (перемешивание среды, механическое разрушение пленки) Al активируется и на анодной поляризационной кривой пассивная область отсутствует.

Коррозионная стойкость Al в воде при нормальной температуре зависит от его чистоты. Если примеси, присутствующие в Al (Сu, Fe, Si и др.), обладают низким перенапряжением разряда водорода, то они облегчают катодные процессы и смещают стационарный потенциал Al в положительную сторону. В результате Al быстро корродирует и, кроме общей коррозии, возникают местные поражения основного металла.

Снижение коррозионной стойкости Al в воде при нормальной температуре за счет указанных примесей в известной мере обусловливается и нарушением сплошности защитных пассивных пленок, так как в этом случае в структуре Al присутствуют и выходят на поверхность вторичные фазы − FeAl3, CuAl2, Si.

Примеси, обладающие более электроотрицательным стационарным потенциалом и высоким перенапряжением водорода (например, Мn), не вносят существенных изменений в коррозионную стойкость Al, а при определенных условиях даже повышают ее.

1 Физическое материаловедение. Т. 2. − М.: МИФИ, 2007. Гл. 7. П. 7.3.9.

39

В нейтральных средах влияние примесей на скорость коррозии менее эффективно.

Коррозия Al в воде при повышенной температуре (более 100 °С) значительно возрастает. Так, в деаэрированной среде коррозия Al идет с водородной деполяризацией и стационарный потенциал отвечает области активного растворения. В результате этого коррозионный процесс может протекать по линейному закону и чистый Al разрушается. Например, Al чистотой 99,996% при 200 °С полностью превращается в оксид за несколько суток. С повышением температуры может изменяться и характер коррозии. Кроме обшей коррозии интенсивно протекает местная и межкристаллитная коррозия1. Межкристаллитная коррозия Аl чистоты 99,99 % в воде при температуре 150 °С достигает такой степени, что отдельные зерна выпадают из металла.

На коррозионное поведение Al оказывает влияние среда, которая характеризуется многими параметрами. Наиболее важным из них является концентрация ионов водорода, определяемая водородным показателем рН. Установлено, что с наименьшей скоростью Al корродирует в нейтральных и слабокислых средах, так как пассивирующая пленка оксидов Al растворяется как в кислых, так и щелочных средах. Оптимальное значение рН зависит от температуры: при температурах 125 200 °С рН = 4,5 5,5; при 200 300 С рН = 3 3,5. При повышении рН до 8,5 скорость коррозии возрастает, изменяется и характер коррозии. Относительно равномерная общая коррозия осложняется появлением язв, глубина которых (с увеличением рН до 10) увеличивается.

Растворение оксидной пленки и рост скорости коррозии в щелочных средах связаны с активирующим действием иона ОН-. Присутствие хлор-ионов также резко увеличивает скорость коррозии. При анодной поляризации увеличение содержания хлор-иона в воде приводит к сужению или даже к полному отсутствию области пассивного состояния.

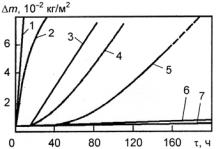

Если чистый Al в определенных условиях обладает низкой коррозионной стойкостью, то легированием небольшими количествами ряда элементов удается снизить скорость коррозии в сотни и тысячи раз (рис. 23.11). Например, технический Al (Fe 0,5%;

1 Физическое материаловедение. Т. 2. М.: МИФИ, 2007. Гл. 7. П. 7.1.5.

40

Si < 0,l %; Сu ≈ 0,1 ÷ 0,5 %) рассматривается как конструкционный материал, пригодный для применения при температуре до 200 °С.

Рис. 23.11. Скорость коррозии (изменение массы в зависимости от температуры) алюминиевых сплавов в деионизованной воде при температуре 300 °С:

1 − Al + 0,5 % Fe; 2 − Al + 0,5 % Ni; 3 − Al + 2 % Cu; 4 − Al + 2 % Fe; 5 − Al + l % Fe; 6 − Al + l % Ni;

7 − Al + 2 % Ni

По имеющимся данным в воде при температуре 150−320 °С повышают стойкость Al чистотой не менее 99,99% (0,1−0,3 %) Fe, (0,6−2,5 %) Ni и (0,09−0,6 %) Cr; при 100−320 °С (0,1−1,2 %) Si и (0,5−3,2 %) Mg; в интервале 150−250 °С (0,09−1,0 %) Мn; при 200−315 °С (0,12−2,0 %) Сu.

Марганец благоприятно влияет на коррозионную стойкость дюралюмина, замедляет диффузионную подвижность Сu и входит в состав сложных интерметаллидных фаз, например Al20Mn3Cu2, что положительно влияет на жаропрочность алюминиевых сплавов, поскольку интерметаллидные фазы с марганцем обладают значительной стабильностью свойств при повышенной температуре.

Одним из распространенных легирующих элементов, улучшающих стойкость Al в воде и паре при повышенных температурах, является никель. Обычно чем выше рабочая температура, тем большее количество легирующих элементов необходимо вводить в

алюминиевый сплав. Лучшие результаты наблюдаются при многокомпонентном легировании.

Положительное влияние легирования на коррозионную стойкость алюминиевых сплавов в воде при повышенных температурах может осуществляться тремя основными путями:

1)уменьшением степени термодинамической нестабильности, главным образом путем создания при помощи легирования прочных защитных пленок;

2)торможением катодных процессов;

3)торможением анодных процессов.

41

Первый путь практически неприменим для алюминиевых сплавов. Из всех компонентов, обычно применяемых при изготовлении алюминиевых сплавов, способность к образованию на поверхности защитного слоя присуща главным образом основе сплава − алюминию (см. рис. 23.8). Однако защитные свойства оксидной пленки Al2O3 проявляются в основном только тогда, когда коррозионный процесс протекает в области пассивного состояния. Для чистого Al это наблюдается при температуре < 100 °С. Поэтому на практике в качестве эффективного метода защиты от коррозии при температуре > 100 °С часто применяется плакирование − покрытие поверхности алюминиевых сплавов тонкой пленкой чистого алюминия.

При введении в Al легирующих элементов в структуре появляются интерметаллидные фазы − CuAl2, FeAl3, NiAl3 и др. (см. табл. 23.5), подавляющее число которых в условиях электрохимического процесса коррозии проявляют себя в качестве катодной составляющей.

Одним из путей уменьшения катодной активности сплава, способствующей повышению коррозионной стойкости, является уменьшение количества включений интерметаллидных фаз за счет снижения концентрации легирующих элементов или перевода включений в твердый раствор в результате применения термической обработки. Однако для пассивирующихся систем, например алюминиевых сплавов, повышение коррозионной стойкости при температуре около 200−300 °С достигается и путем роста катодной эффективности. Так, легирование алюминия Fe и Ni (примерно по 1% каждого элемента) увеличивает скорость катодного процесса реакции разряда иона водорода и смещает стационарный потенциал в положительную сторону. В этом случае стационарный потенциал сплава отвечает пассивной области.

Протекание анодного процесса связано с переходом металла из кристаллической решетки в коррозионную среду в виде ионов, в результате чего наблюдается анодное растворение металла. Однако возможности повышения коррозионной стойкости алюминиевых сплавов за счет торможения анодных процессов крайне ограниченны. Для снижения коррозионной повреждаемости желательно, чтобы упрочняющая фаза была анодной по отношению к металлической матрице сплава (катодной). Таким сплавом на основе Al может быть, по-видимому, только сплав, легированный магнием, в

42

котором упрочняющая фаза Mg17Al12 является анодной по отношению к металлической матрице. Коррозионная стойкость этого сплава значительно выше, чем, например, дюралюминия, так как отдельные включения анодной составляющей в его структуре быстро растворяются и поверхность становится электрохимически однородной.

При наличии в структуре химических соединений Al с легирующими элементами возможно развитие межкристаллитной коррозии1. Например, склонными к межкристаллитной коррозии при пониженной температуре в средах, содержащих хлориды, являются сплавы типа дюралюминов, легированные Сu и Mg и содержащие в качестве упрочняющих фаз интерметаллиды CuAl2 и CuAl2Mg (S-фаза). Развитие межкристаллитной коррозии связано с ускоренным разрушением интерметаллидных фаз, расположенных по границам зерен, вызванным появлением на включениях интерметаллидов частичек Сu в виде губки. Последние становятся локальными катодами и усиливают растворение как интерметаллидов, так и прилегающих к нему участков твердого раствора Сu в Al. Развитие межкристаллитной коррозии может быть ограничено применением термической обработки и деформации, способствующих разрушению сплошных выделений интерметаллидов по границам зерен. Препятствует разрушению интерметаллидов и развитию межкристаллитной коррозии и образование защитной оксидной пленки, если коррозионный процесс идет с кислородной деполяризацией без выделения водорода.

Движение воды способствует отводу от катодных и анодных участков продуктов реакций и поэтому всегда ускоряет коррозию. Кроме того, при интенсивном движении воды может происходить и эрозионное повреждение оксидной пленки.

Характер структуры во многом определяет коррозионную стойкость сплавов Al−Ni−Fe. В сплавах, содержащих примерно равные концентрации Ni и Fe, наблюдается присутствие преимущественно интерметаллида FeNiAl9; при большем содержании Ni выделяется и интерметаллид NiAl3. Преобладание Fe способствует появлению FeAl3 совместно с FeNiAl9. Установлено, что необходимым услови-

1 Физическое материаловедение. Т. 2. − М.: МИФИ, 2007. Гл. 7. П. 7.1.4.

43

ем приемлемой коррозионной стойкости является наличие в струк-

туре интерметаллида FeNiAl9.

Определенное влияние на степень коррозионных разрушений оказывает дисперсность интерметаллидных фаз. Как правило, бо-

лее высокую коррозионную стойкость имеют сплавы с высокодисперсными и равномерно распределенными в алюминиевой матрице частицами интерметаллидов. Поэтому положительное значение имеет легирование Zr и Ti (до 0,15 %), так как при этом происходит измельчение структуры сплавов и сварных швов (проявляется мо-

дифицирующее влияние Zr и Ti).

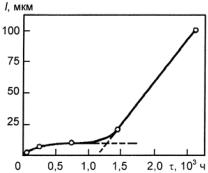

В деформируемых сплавах, легированных небольшими количествами Ni и Fe, при температуре около 350 °С после периода высокой стойкости наблюдается ускорение коррозионных процессов (рис. 23.12). Однако период ускорения заметно подавляется при увеличении концентрации Ni до 1,3 %. В техническом Al при температуре до 200 °С период ускоренной коррозии не наблюдается. Легирование никелем и марганцем повышает коррозионную стойкость технического алюминия. Благоприятное влияние на его сопротивление коррозии оказывает также кремний при концентрациях примерно до 0,2 %. Более высокое содержание Si, по-видимому, нежелательно, так как может привести к снижению коррозионной стойкости в связи с появлением в структуре избыточных количеств интерметаллида Al12Fe3Si и особенно интерметаллида Al9Fe2Si2. Поэтому отрицательное влияние Si в алюминиевых сплавах, в частности, в сплавах Al−Fe, может быть подавлено увеличением концентрации железа.

Рис. 23.12. Скорость коррозии (зависимость глубины проникновения коррозии от времени испытания) сплава

Al + (0,9 ÷ 1,3) % Ni + (0,45 ÷ 0,7) % Fe

в воде при температуре 363 °С

44

В сплавах Al−Ni−Fe более целесообразными являются низкие концентрации кремния. Так, скорость коррозии в воде сплава, содержащего около 0,2 % Si, значительно выше, чем сплава, содержащего 0,001 % Si (рис. 23.13). Однако при очень большом количестве Si также можно получить алюминиевые сплавы с высокой коррозионной стойкостью. Например, сплав Al + 1 % Ni + 10 % Si является коррозионно-стойким в воде до температуры порядка 300 °С (по стойкости он приближается к сплаву Al − 1% Ni, не содержащему Si) вследствие образования на нем прочной защитной пленки. Кроме того, кремний (в больших количествах) обеспечивает равномерное распределение упрочняющих фаз (NiAl3, FeAl3, FeNiAl9) в виде дисперсных частиц, а это, в свою очередь, является дополнительным фактором, увеличивающим сопротивление коррозии.

Рис. 23.13. Коррозия в воде сплава Al + 1 % Ni + 0,5 % Fe с содержанием 0,001 % Si (сплошные линии) и 0,2 % Si (пунктирная линия)

Коррозионная стойкость сплавов Al−Ni−Fe в зависимости от состояния пленки оксидов, температуры, чистоты и скорости потока воды может изменяться. Так, при больших скоростях потока (10−25 м/с) пленка оксида может отслаиваться.

Исследования показывают, что более высокую жаропрочность можно достигнуть, если алюминиевые сплавы изготавливать методами порошковой металлургии. Например, сплавы типа Al−Ni−Fe, полученные из порошков спеканием, а также с добавками Al2О3 и SiO2, при той же коррозионной стойкости имели более высокую жаропрочность. Считают, что легированием никелем алюминиевого порошка, содержащего до 10 % Al2О3, можно получить материал, сочетающий хорошую коррозионную стойкость сплавов Al−Ni

45

(АПН) в воде при температуре порядка 350°С с высокой стойкостью против коррозионного разрушения в водяном паре при температуре до 500 °С, которой обладает САП с 10 % Al2О3.

Применение алюминиевых сплавов

Алюминий и его малолегированные сплавы ввиду низкой прочности применяют для ненагруженных или слабонагруженных деталей и элементов конструкций, когда от материала требуется лег-

кость, свариваемость, пластичность. Так, из них изготовляют ра-

мы, двери, трубопроводы, фольгу, цистерны для перевозки нефти и нефтепродуктов, посуду и др. Благодаря высокой теплопроводности Al используется для различных теплообменников, в промышленных и бытовых холодильниках. Высокая электропроводность способствует его широкому применению для конденсаторов, проводов, кабелей, шин и др. В связи с высокой отражательной способностью используется для прожекторов, рефлекторов, экранов телевизоров.

Малое сечение захвата тепловых нейтронов позволяет исполь-

зовать малолегированные сплавы Al в качестве конструкционных материалов в активной зоне реакторов на тепловых нейтронах, работающих при относительно низких температурах, например, в качестве матрицы дисперсного топлива и оболочки твэов в исследовательских реакторах (табл. 23.9 и 23.10).

Сплавы повышенной прочности используются для ответственных нагруженных деталей, например для силовых элементов конструкции пассажирских и транспортных самолетов. Сплавы типа АМц и АМг применяют для изделий, получаемых глубокой вытяжкой, сваркой, oт которых требуется высокая коррозионная стойкость (трубопроводы для бензина и масла, сварные баки), а также для заклепок, переборок, корпусов и мачт судов, лифтов, узлов подъемных кранов, рам вагонов, кузовов автомобилей и др. Сплавы систем Al−Mg применяют для изготовления деталей, работающих в условиях высокой влажности, в судо-, самолето- и ракетостроении. Из них делают детали приборов, вилки шасси и хвостового оперения, штурвалы и др.

46

Таблица 23.9

Сплавы алюминия в атомной технике

47

Марка |

|

|

Химический состав, % |

|||

Mg |

Si |

Fe |

Сu |

Ni |

||

|

||||||

|

|

|

|

|

|

|

АД-1 |

≤ 0,05 |

0,35 |

0,3 |

≤ 0,05 |

− |

|

|

|

|

|

|

|

|

САВ-1 |

0,45−0,9 |

0,7−1,2 |

0,2 |

0,012 |

0,03 |

|

|

|

|

|

|

|

|

6061 |

1,0 |

0,6 |

− |

0,25 |

− |

|

|

|

|

|

|

|

|

|

Оптимальная тем- |

Механические свойства |

||

Другие |

пература исполь- |

σв, |

σ0,2, |

δ, |

− |

зования, °С |

МПа |

МПа |

% |

80–90 |

95 |

47 |

38 |

|

012Mn; |

(max: 100–130) |

|

|

|

100−130 |

290 |

245 |

11 |

|

0,012Ti; |

|

|

|

|

0,03Zn; |

|

|

|

|

0,00012В |

|

|

|

|

0,025Cr |

|

|

|

|

80-90 |

315 |

270 |

17,5 |

|

|

(max: ≤200) |

|

|

|

|

|

|

|

|

Жаропрочные сплавы |

|

|

|

|

||

Х8001 |

− |

0,1−0,3 |

0,5 |

− |

|

1,0 |

− |

170-200 |

|

|

|

|

|

|

|

|

|

|

− |

|

|

|

|

Х8003 |

− |

0,003 |

1,5 |

− |

|

1,5 |

170-200 |

− |

− |

− |

|

|

|

|

|

|

|

|

− |

|

|

|

|

A288 |

− |

0,003 |

0,5 |

− |

|

1,0 |

− |

− |

− |

− |

|

|

|

|

|

|

|

|

− |

|

|

|

|

1FA-2 |

− |

10,0 |

0,5 |

− |

|

1,0 |

230-315 |

− |

− |

− |

|

|

|

|

|

|

|

|

0,1Ti |

|

|

|

|

IFA-3 |

0,8−1,0 |

11−12 |

0,3−0,5 |

− |

|

1,0 |

− |

− |

− |

− |

|

|

|

|

|

|

|

|

0,1Ti |

|

|

|

|

Эксперимен- |

− |

9,0 |

− |

− |

|

1,0 |

− |

− |

− |

− |

|

тальный сплав |

|

|

|

|

|

|

0,1Ti; |

|

|

|

|

АПН |

− |

− |

0,3−0,6 |

− |

|

0,9−1,2 |

250−300 |

− |

− |

− |

|

|

|

|

|

|

|

|

(5−7)Al2O3 |

|

|

|

|

Примечание. Сплавы, содержащие 9−12 % Si, литейные, остальные деформируемые. |

|

|

|

||||||||

47

|

|

Таблица 23.10 |

|

Применение алюминиевых сплавов в ЯЭУ |

|||

|

|

|

|

Тип ЯЭУ |

Узел ЯЭУ |

Марка сплава |

|

ОАЭС |

Элементы активной |

САВ-1 |

|

|

зоны |

|

|

A-1 − Чехия |

Бак, технологические |

САВ-1 |

|

|

трубы, крышка |

|

|

РБМК |

Оболочки стержней |

САВ-1; САП |

|

|

СУЗ, опорные эле- |

|

|

|

менты труб |

|

|

Отечественные исследователь- |

Оболочки твэлов, |

CAB; |

|

ские реакторы: MP, ИРТ, ВВР- |

другие элементы ак- |

Al−9Si−1Ni−0,1Ti |

|

С, ВВР-М, МИР и др. |

тивной зоны |

|

|

Исследовательские реакторы за |

То же |

Х8001; Х8003 |

|

рубежом типа BDRAX, EBWR, |

|

|

|

SL-1 |

|

|

|

Промышленные реакторы |

Элементы активной |

АД-1; САВ-1; |

|

|

зоны |

6061; 1100 |

|

Проектирование и строительство современных судов ведется в направлении снижения их массы за счет использования конструкционных металлических материалов различной плотности1. Наибольший эффект обеспечивается при сочетании в конструкциях судов стального корпуса и развитой многоярусной алюминиевой надстройки. Применение сталеалюминиевых конструкций судов потребовало, в свою очередь, создания и разработки технологии производства биметаллического материала (переходников) на основе судостроительных стали и алюминиевого сплава, разработки технологии сварки, обеспечивающей необходимые качество и эксплуатационную прочность соединений судокорпусных конструкций из разнородных материалов. Из алюминиевых сплавов изготавливают также надстройки, рубки, мачты, кожухи дымовых труб, переборки и выгородки, дельные вещи и др.

Соединение алюминиевых и стальных элементов может осуществляться с помощью клепки или сваркой через биметаллические переходники. Однако клепаный узел, как показывает практика эксплуатации судов, недостаточно надежен и долговечен. Под дейст-

1 Ушков С.С. и др. // Вопросы материаловедения, 2006. № 1(45). C. 79.

48

вием влаги заклепки активно корродируют, нарушается герметичность узла, существенно снижается его прочность, поэтому часто необходим ремонт таких соединений.

Более перспективным способом изготовления конструкций из разнородных материалов (в частности, стали и алюминия) является сварка с применением биметаллических переходных элементов. При этом стальная часть конструкции приваривается к стальному слою биметалла, алюминиевая − к слою биметалла из алюминиевого сплава. При таком типе соединения по сравнению с клепаным существенно снижается трудоемкость изготовления разнородных конструкций, улучшаются условия труда при выполнении сборочных работ, повышаются эксплуатационные качества соединений.

За рубежом наибольшее применение находят переходники из разнородных металлов и сплавов, полученные сваркой взрывом, которые представляют собой трехслойную композицию толщиной 35−40 мм следующего состава:

-малоуглеродистая сталь − технически чистый алюминий − алюминиевый сплав (Франция, Польша);

-сталь − титановый сплав − алюминиевый сплав (Япония);

-сталь − алюминиевый сплав − алюминиевый сплав (другой марки) (США) и др.

Зарубежные биметаллические переходники имеют гарантиро-

ванную прочность сцепления слоев на срез и на отрыв (55 и

70МПа соответственно).

Напрмер, при постройке эсминца с применением биметалличе-

ских переходных элементов масса корпуса благодаря использованию надстроек из алюминиевых сплавов была снижена на 100 т.

Биметаллические узлы для соединения алюминиевых и стальных конструкций широко применяются в военном кораблестроении США, Японии.

С начала 80-х годов прошлого века в российском судостроении ведутя работы по внедрению (взамен клепки) сварных соединений надстройки из алюминиевого сплава со стальным корпусом через биметаллические переходники. Выполненный в последние годы комплекс научно-исследовательских и опытно-конструкторских работ позволил создать судостроительный биметалл на основе низколегированной стали марки 10ХСНД (D40) и алюминиево-маг-

49

ниевого сплава марки 1561. Созданный биметалл позволил обеспечить надежность и коррозионную стойкость соединений стали с алюминием в корпусных конструкциях, повысить эксплуатационный ресурс судов. Прочность сцепления слоев такого биметалла на отрыв и на срез составляют не ниже 100 и 55 МПа соответственно. Разработанный биметалл предназначен для использования в качестве переходных элементов при соединении сваркой плавлением алюминиевых надстроек со стальным корпусом судов всех классов и назначений, он одобрен Российским Морским Регистром судоходства.

Дуралюмины широко применяют в авиации. Из сплава Д1, например, изготовляют лопасти воздушных винтов, из Д16 − шпангоуты, нервюры, тяги управления и др. Кроме того, их используют для строительных конструкций, кузовов грузовых автомобилей, обсадных труб и др. Сплав Д18 – один из основных заклепочных алюминиевых сплавов. Заклепки из сплава Д18 ставят в конструкцию после закалки и естественного старения. Высокопрочный сплав В95 был использован в бомбардировщике Ту-16, а затем в первом реактивном пассажирском самолете Ту-104 и других самолетах.

Из сплава В93 системы Al−Zn−Mg−Cu, дополнительно легированного небольшим количеством Fe, изготовлен силовой каркас транспортного самолета «Антей». Разработанный на базе этого сплава путем введения Zr при оптимизации содержания Fe сплав 1933 был использован в самолете «Мрия» для изготовления крупногабаритных поковок и штамповок.

Ковочные алюминиевые сплавы используют для средненагруженных деталей сложной формы: большие и малые крыльчатки, фитинги, качалки, крепежные детали. Сплавы с повышенным содержанием меди (АК8) хуже обрабатываются давлением, но более прочны и применяются для высоконагруженных деталей несложной формы: подмоторные рамы, пояса лонжеронов, лопасти винтов вертолетов и др.

Высокопрочные алюминиевые сплавы применяют для высоконагруженных деталей конструкции, работающих в основном в условиях напряжения сжатия (обшивка, стрингеры, шпангоуты, лонжероны самолетов).

50

Литейные сплавы (АЛ32 и др.) применяют для литья под давлением нагруженных деталей, например блоков цилиндров, головок блоков и других деталей автомобильных двигателей.

Сплавы на базе системы систем Al−Li широко применяются как в гражданской, так и военной авиации и ракетной технике. Сплав ВАД23 был использован для стабилизаторов ракет малой дальности, в конструкциях самолета Ту-144. Сплав 1420 применили в клепаной конструкции фюзеляжа самолета вертикального взлета Як-36, получив выигрыш в массе 16 %. Использование его для сварных герметичных баков и кабин пилота истребителя МиГ-29 и его модификаций позволило получить снижение массы на 24 %. Сплав 1421 широко используется для корпусов ракет, изготовления стрингеров фюзеляжа (клепаные и сварные конструкции) самолета Ан-124. Сплав 1460 используют для сварных криогенных топливных баков космического и авиационного назначения. Например, использование этого сплава для изготовления сварных баков диаметром до 4,5 м и высотой до 4 м для жидкого кислорода ракеты «Дельта» для вывода на космическую орбиту спутников мировой системы связи дало снижение массы на 35 %.

При изготовлении металлических композиционных материалов в качестве матрицы применяют алюминий, титан, магний, медь, никель, кобальт и другие материалы.

Алюминий, а также деформируемые и литейные сплавы на его основе часто применяются при изготовлении композиционных материалов как жидко-, так и твердофазными методами.

При изготовлении композитов твердофазными способами широко применяют деформируемые алюминиевые сплавы (например, АМг2, АМг3, АМг5, Д1, Д16, АК4, В94 и др.) Достоинства деформируемых алюминиевых сплавов: малая плотность, высокий уровень механических свойств, высокая технологическая пластичность.

Для получения композитов жидкофазными методами (литье, пропитка) применяют литейные алюминиевые сплавы (напрмер, АЛ1, АЛ2, АЛ3, АЛ9 АЛ13 и др.). Эти сплавы отличаются повышенной жидкотекучестью, малой линейной усадкой, пониженной склонностью к образованию трещин при повышенных температурах.

Композиционные материалы на основе алюминия могут быть получены методами порошковой металлургии и газотермического напыления. Для реализации этих методов используют алюминие-

51

вые порошки и порошки из алюминиевых сплавов, например АПП (порошок из первичного алюминия), АПВ (из вторичного алюминия), АСД-1 (дисперсный порошок), АСД-Т (дисперсный порошок

сдобавкой титана).

Ктвердофазным методам получения композитов относят диффузионную сварку. Этот метод основан на использовании в качестве матричного материала технической фольги алюминия или его сплавов (АД1, А99, А97, А95 и др.).

Для реализации технологии сварки взрывом применяют листы из алюминия (А0, АД0, АД1) и его сплавов (АМц, АМг2, АМгЗ, АМг5, Д12 и др.) толщиной до 2,5 мм. Возможно применение неплакированных и плакированных листов в отожженном (обозначение М), полунагартованном (1/2Н), нагартованном (Н), закаленном и естественно состаренном (Т), естественно состаренном после закалки и дополнительно нагартованном (ТН) состоянии.

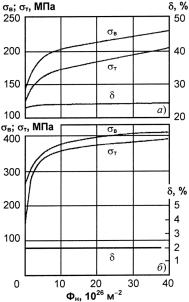

Рис. 23.14. Влияние облучения на механические свойства технического Al (а) и силоумина с 7 % Si (б)

Облучение нейтронами Al и его сплавов вызывает относительно слабые радиационные повреждения в связи с относительно низкой температурой их рекристаллизации (около 150 °С). Нейтронное облучение скорее улучшает, чем ухудшает механические свойства Al и его сплавов (рис. 23.14). Под действием облучения при температурах ниже температуры рекристаллизации повышается прочность в и сопротивление пластической де-

формации ( 0,2), в то время как пластичность практически не изменяется. Радиационное упрочнение алюминиевых сплавов обычно дос-

тигается при флюенсах Фн (1 2) 1025 м 2.

Как видно из табл. 23.11, радиационное упрочнение Аl проявляется при достаточно низких флюен-

52

сах увеличением σ0,2, σв и снижением δ. При больших флюенсах облучения сплавов системы Аl−Mg−Si обнаружено относительно слабое изменение значений прочностных характеристик, зафиксированных при низких флюенсах. Например, у сплава 6061 после облучения быстрыми нейтронами (Фн = 9,2 1026 м−2, Е > 0,1 МэВ) и тепловыми нейтронами (Фн = 1,38 1027 м−2) при температуре 60 °С временное сопротивление разрушению (σв) увеличилось в 1,5 раза, а относительное удлинение (δ) снизилось почти в 2 раза по сравнению с необлученными сплавами.

Таблица 23.11

Влияние облучения на механические свойства алюминиевых сплавов

|

|

Исходные свойства |

|

|

|

Свойства после об- |

|||||

Марка |

Состояние |

|

Фн, 1025 м−2 |

|

|

лучения |

|

||||

сплава |

σ |

σ |

δ |

|

(E > 0,1 МэВ) |

|

σ |

|

σ |

δ |

|

|

|

0,2, |

в, |

, |

|

|

|

0,2, |

|

в, |

, |

|

|

МПа |

МПа |

% |

1,25* |

|

МПа |

|

МПа |

% |

|

1100 |

Отожженное |

47 |

95 |

38 |

|

120 |

|

182 |

21 |

||

|

Нагартованное |

116 |

121 |

6 |

1,25* |

|

168 |

|

182 |

6 |

|

6061 |

Отожженное |

66 |

126 |

29 |

1,25* |

|

179 |

|

261 |

22 |

|

|

Закаленное и |

|

|

|

|

|

|

|

|

|

|

|

состаренное |

270 |

316 |

18 |

1,25* |

|

310 |

|

354 |

16 |

|

САВ-1 |

Закаленное |

|

|

|

1,8** |

|

|

|

|

|

|

|

и состаренное |

245 |

290 |

11 |

|

(E > 0,1 МэВ) |

280 |

|

330 |

10 |

|

|

Стабилизиро- |

|

|

|

1,6** |

|

|

|

|

|

|

|

ванное |

90 |

150 |

18 |

|

(E > 0,1 МэВ) |

110 |

|

150 |

17 |

|

_______________

*Флюенс по быстрым нейтронам около 1024 м−2, температура облучения 66 °С.

**Температура облучения (75 ± 25) °С.

Положительная роль легирующих элементов проявляется и в подавлении радиационного распухания алюминия. Это связано с различием атомных радиусов легирующих элементов и Аl, приводящих к местному искажению (дилатации) кристаллической решетки, к образованию дисперсных интерметаллидов, рост которых во времени (и под облучением) проходит несколько стадий, включая стадию когерентной связи решеток интерметаллида и сплава. Например, размеры атомов Mg, Sc, Zr превышают rAl и, следовательно, являются ловушками для вакансий, что приводит на на-

53

чальных стадиях облучения к повышению концентрации петель межузельного типа. Уход межузельных атомов из решетки в петли способствует зарождению и росту вакансионных кластеров и пор. Стабилизация трехмерных скоплений дефектов обеспечивается присутствием гелия, образующегося, например, по (n, α)-реакции. Одновременно идет процесс образования сегрегации атомов легирующих элементов и интерметаллических фаз, например, типа MgnAlm. При достижении определенной концентрации и размера выделений граница их раздела с матрицей сплава становится местом рекомбинации точечных (полярных) дефектов, что затрудняет процесс роста вакансион ных пор (и распухания). В результате добавки Mg существенно снижают распухание Аl, но усиливают радиационное упрочнение вследствие радиационно-ускоренного выделения интерметаллидов и усиления образования петель междоузельных атомов. При легировании Аl элементами (Si, Zn, Mn) с атомными радиусами, меньшими rAl, дилатационное искажение будет способствовать притяжению и замедлению подвижности междоузельных атомов, образованию гантельных конфигураций с Аl типа Аl−Me. Поглощение смешанных гантелей петлями междоузельных атомов будет способствовать сегрегации Me с последующим образованием зон Гинье−Престона вблизи дислокационных петель.

В результате такого легирования также будет наблюдаться замедление распухания и усиление радиационного упрочнения Аl вследствие образования второй фазы.

Выбирая легирующие элементы, снижающие распухание и радиационное упрочнение, необходимо стремиться к тому, чтобы образующаяся вторая мелкодисперсная фаза могла быть эффективным нейтральным стоком точечных радиационных дефектов.

Коррозионная стойкость алюминиевых сплавов в воде снижается под воздействием нейтронного облучения. Так, в воде высокой чистоты при температуре 190 °С облучение в потоке нейтронов 1016 нейтр./(м2 с) увеличивает скорость коррозии сплава Х8001 в 1,5 раза, а сплава 6061 − в 2−3 раза. В целом, облучение интенсифицирует коррозию Аl и его сплавов в условиях, когда может быть нарушено пассивное состояние и целостность защитных оксидных пленок.

54

23.1.2. Магний и его сплавы

Свойства магния

Дешевизна, доступность, малая плотность (см. табл. 23.1), хорошие теплофизические и ядерные свойства делают магний весьма интересным материалом для использования в технике.

Магний щелочноземельный металл II группы Периодической системы элементов Д.И. Менделеева с массовым числом z ~ 12 и электронным строением свободных атомов 2p63s2. Магний относительно легко отдает валентные электроны более электроотрицательным элементам, что подтверждается его высокой реакционной способностью и относительно низкими потенциалами ионизации (работа отрыва первого валентного электрона 7,63 эВ; второго 15,10 эВ). Благодаря очень низким значениям свободной энергии образования оксидов (см. рис. 23.8) Mg восстанавливает оксиды почти всех металлов.

Природный магний обычно состоит из следующих изотопов: 78,8 % 24Mg + 10,14 % 25Mg + 11,06 % 26Mg.

Магний кристаллизуется в гексагональную плотноупакованную кристаллическую решетку (с/а = 1,6235) и не имеет аллотропических превращений.

Магний имеет невысокое относительное удлинение (δ < 15 %)

при низких прочностных свойствах (σв < 180 МПа; σ0,2 < 100 МПа) и обладает меньшей способностью к деформации по сравнению с

ГЦК металлами (например, алюминием). Теплопроводность магния в 1,5 раза, а электропроводность в 2 раза ниже, чем у алюминия. Примерно в 1,5 раза меньше, чем у алюминия, и его модуль нормальной упругости. Однако по удельной жесткости они близки (см.

табл. 23.1).

К недостаткам чистого Mg необходимо отнести большую склонность к росту зерна. Например, при температуре 400−450 °С размер зерна за 100−200 ч увеличивается в сотни и тысячи раз, что существенно охрупчивает металл. Рост зерна Mg связан со значительной диффузионной подвижностью его атомов. Энергия активации процесса рекристаллизации при 150 °С (температура рекри-

55

сталлизации) составляет всего 73,3 кДж/г-атом, что почти в два раза меньше энергии активации самодиффузии (134 кДж/г-атом). В ряде случаев рост зерен Mg наблюдается уже при температуре 85 °С. Одним из существенных недостатков Mg является также его низкая коррозионная стойкость на воздухе (особенно влажном), а также в воде. Кроме того, Mg имеет плохие литейные свойства, склонность к газонасыщению, окислению и воспламенению.

Влияние легирования на структуру и механические свойства магния

Улучшение прочностных характеристик Mg (как при нормальной, так и при повышенной температуре) достигается легированием. Легированием и необходимой термической обработкой механические характеристики магниевых сплавов могут быть значительно увеличены (σв до 300−400 МПа) при сохранении малых значений плотности (ρ < 1,8 103 кг/м3). Однако Mg, так же как и Al, существенно отличается по своим электрохимическим свойствам от многих элементов, имея пониженную электроотрицательность, и с большинством важных в техническом отношении металлов образует твердые растворы малых концентраций и интерметаллидные фазы (табл. 23.12).

Магний образует эвтектики с 40 элементами таблицы Д.И. Менделеева, перитектики − с 14 элементами, а монотектики − с 16 элементами. Растворимость в магнии Cr, Mn, Zn, Ga, Y, Ag, Sn, Gd, Tb, Dy, Ho, Er, Tm, Lu, Pb, Bi, Pu равна или несколько выше 1%, a Li, Al, Sc, In, Tl превышает 10%, и только Cd образует с Mg непрерывный ряд твердых растворов.

К числу основных легирующих элементов (с точки зрения повышения длительной прочности Mg) следует отнести те1, которые имеют α ≥ 1,0; ω > 0,05. Этому условию удовлетворяют 15 элементов, но после исключения очень дорогих остаются Li, Al, Zn, Cd, Mn. К числу вспомогательных элементов α ≥ 0,1; ω > 0,05 ), отвечающих требованию подходящей стоимости, относятся Са, Zr, Be и некоторые редкоземельные элементы (РЗМ). Отметим, что Zr и Мn

1 Физическое материаловедение. − М.: МИФИ, 2008. Т. 5. Гл. 16. П. 16.2.3.

56

повышают температуры фазовых превращений в сплавах с магнием. Цирконий является лучшим модификатором, измельчающим зерно и улучшающим пластичность магния. К числу вредных примесей в Mg (0,01 > α ≥ 0,001; ω < 0,05) относятся 13 элементов, среди которых особенно вредными являются К, Sr, Ba, Ni, Cu, Si, Sb, нежелательны кислород и водород.

|

|

|

|

|

|

Таблица 23.12 |

|

|

Химические соединения магния с металлами |

|

|

||||

|

|

|

|

|

|

|

|

Элемент |

Кристалличерешеткаская элемента |

Радиусатома r .кдля(ч.=12) |

Различиерадиуатомовсов r( |

Растворимость элемента магниив (атомконцентраная - ция), % |

Химические соединенияна диаграммесостояниясо сто- |

ронымагния |

Температура плавления эвтектики, С° |

|

|

|

% , |

|

|

|

|

|

|

нм |

M |

|

|

|

|

|

|

r )/ |

|

|

|

|

|

|

|

, |

Mg |

|

|

|

|

|

|

М |

−r |

|

|

|

|

|

|

|

M |

|

|

|

|

|

|

|

|

|

|

|

|

Al |

ГЦК |

0,143 |

− 10,6 |

11,6 (437 °С), |

Mg17Al12 |

|

437 |

|

|

|

|

1,3 (100 °С) |

|

|

|

Zn |

ГПУ, |

0,139 |

− 13 |

3,3 (343 °С) |

Mg7Zn3, |

|

343 |

|

с/а = 1,856 |

|

|

|

MgZn |

|

|

Мn |

Сложная |

0,130 |

− 18,7 |

1,55 (652 °С), |

Нет |

|

Перитек- |

|

кубическая |

|

|

0,34 (500 °С), |

|

|

тика, 652 |

|

(α) |

|

|

0,04 (300 °С) |

|

|

|

Zr |

ГПУ (α), |

0,160 |

0 |

3,8 (653 °С), |

Нет |

|

Перитек- |

|

с/а = 1,599 |

|

|

0,3 (300 °С) |

|

|

тика, 654 |

Се |

ГЦК |

0,183 |

+ 14,3 |

1,6 (590 °С) |

Mg9Ce |

|

590 |

Th |

ГЦК (α) |

0,180 |

+ 12,5 |

0,5 (582 °С) |

Mg4Th, |

|

582 |

|

|

|

|

|

Mg2Th |

|

|

Be |

ГПУ (α), |

0,113 |

− 29,4 |

< 0,05 |

MgBe13 |

|

620−630 |

|

с/а = 1,568 |

|

|

(620−630 °С) |

|

|

|

Ni |

ГЦК |

0,124 |

− 22,4 |

< 0,04 (500 °С) |

Mg2Ni |

|

507 |

Для получения магниевых сплавов применяют легирование такими элементами, как Al (до 8%), Zn (до 6 %), Мn (до 2,5 %), Zr (до 1 %), Тh (до 4 %), Се (до 3 %), Be (до 2 %), а также некото-

рыми редко-земельными металлами (РЗМ) − Nd, La. Из этих элементов значительной растворимостью в Mg обладает только Al (рис. 23.15). Однако твердые растворы Al в Mg, а также гетерогенная структура с наличием интерметаллидной фазы Mg17Al12 нe об-

57

ладают достаточной прочностью при повышенной температуре даже после термической обработки.

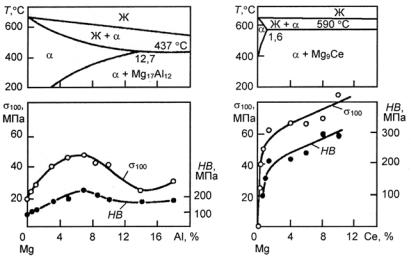

Рис. 23.15.Диаграммы состав−жаропрочность сплавов систем Mg−Al и Mg−Ce при температуре 200 °С

Аналогично влияние легирования цинком. Увеличение растворимости легирующих элементов в Mg с повышением температуры дает возможность упрочнять магниевые сплавы с помощью закалки и искусственного старения. Однако термическая обработка магниевых сплавов затруднена из-за замедленных диффузионных процессов в магниевом твердом растворе. Малая скорость диффузии требует больших выдержек при нагреве под закалку (до 16−30 ч) для растворения вторичных фаз. Благодаря этому такие сплавы можно закаливать на воздухе, они не склонны к естественному старению.

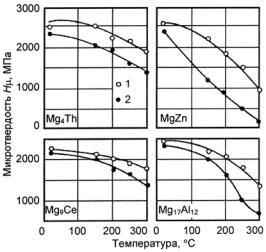

Склонность к разупрочнению при нагреве, очевидно, будет определяться изменением свойств фаз, присутствующих в структуре сплава. Химические соединения Mg17Al12, а также MgZn весьма интенсивно теряют свою исходную прочность при нагреве (рис. 23.16), причем в большей степени разупрочняется соединение MgZn (при 300 °С более чем на 90 %). При 150 °С различие между значениями кратковременной и длительной микротвердости MgZn составляет более 1000 МПа, что указывает на значительную ползучесть.

58

Рис. 23.16. Разупрочнение интерметаллидных фаз в зависимости от температуры нагрева:

1 − время нагружения 30 с; 2 − время нагружения 1 ч

Необходимо также обратить внимание на низкую температуру плавления эвтектик рассмотренных систем: в сплавах Mg−Al температура плавления эвтектики 437 °С; в сплавах Mg−Zn − 343 °C. Известно, что чем ниже температура плавления эвтектик, тем ниже жаропрочность сплавов. Указанная закономерность обнаруживается во многих системах на основе самых различных металлов.

Магниевые сплавы с повышенной жаропрочностью относятся к системам, в которых твердые растворы имеют низкие концентрации легирующих элементов, причем более высокая прочность достигается, в первую очередь, за счет вторичных (упрочняющих) фаз (см. рис. 23.15). Эти же сплавы обладают и относительно высокой температурой плавления эвтектик (в системе Mg−Се 590 °С; в системе Mg−Th 582 °C) (см. табл. 23.12). Благоприятное влияние интерметаллидов Mg9Ce, Mg4Th на жаропрочность, по-видимому, также связано с тем, что при повышении температуры их микротвердость снижается менее интенсивно (см. рис. 23.16). Так, при повышении температуры до 200 °С различие между кратковременной и длительной микротвердостью для этих соединений составля-

59

ет 300−400 МПа по сравнению с 500−700 МПа для интерметаллида

Mg17Al12.

В некоторые магниевые сплавы вводят в качестве легирующего элемента цирконий. Основная цель легирования цирконием − значительное измельчание зерна магниевых сплавов, способствующее повышению их механических свойств, особенно предела текучести и пластичности. Вступая в соединение с водородом, Zr уменьшает пористость, тем самым оказывая рафинирующее и модифицирующее действие.

Недостатками сплавов, содержащих Zr, являются сложность приготовления, обусловленная низкой растворимостью циркония в жидком магнии, склонность к образованию трещин, затрудняющих горячую прокатку и сварку сплавов. Кроме того, введение Zr связано с большими технологическими трудностями, так как во время плавки происходят значительные потери его.

Марганец положительно влияет на жаропрочность магниевых сплавов и улучшает их коррозионную стойкость.

Бериллий в количестве 0,005−0,02 % уменьшает способность магниевых сплавов к самовозгоранию и повышает сопротивление окислению.

Применяемые в машиностроении и приборостроении магниевые сплавы представляют собой главным образом композиции систем Mg−Al−Zn, Mg−Zn−Zr. Эти сплавы можно использовать при рабочей температуре до 150 °С. При более высокой температуре они интенсивно разупрочняются.

Более высокими жаропрочными свойствами (с рабочей температурой до 200−250 °С) обладают сплавы систем Mg−Мn; Mg−Mn−Ce; Mg−Ce−Zr; Mg−Nd−Zr.

При рабочей температуре 300 °С и выше с успехом используются магниевые сплавы систем Mg−Th−Zr; Mg−Th−Mn; Mg−Th−Zn−Zr.

Необходимо, однако, еще раз подчеркнуть, что всем магниевым сплавам присущи недостатки, которые ограничивают возможность их применения. Наиболее существенные из них: низкая температура плавления, склонность к самовоспламенению и низкая коррозионная стойкость. Кроме того, сплавы системы Mg−Al−Zn обладают большой склонностью к коррозионному растрескиванию

60