Хладотранспорт Учебное пособие

.pdf

4. Изотермический подвижной состав

тробежных насосов подачей 54 м3/ч, с электродвигателями мощностью 7 кВт и двух четырехступенчатых инжекторов. Циркуляцию воды обеспечивает насос подачей 30 м3/ч, с приводом от электродвигателя 1,5 кВт.

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Рис. 4.14. Вагон для перевозки живой рыбы:

1 – дизельное помещение; 2 – аппаратная; 3 – щитовое отделение; 4 – грузовое отделение; 5 – коридор; 6 – служебное помещение; 7 – туалет

4.6. ВАГОНЫ-ТЕРМОСЫ

Вагон-термос, предназначенный для перевозки термически обработанных грузов, не выделяющих тепла дыхания, может эксплуатироваться в диапазоне температур наружного воздуха от +50 до –50 °С. Допускаемый срок перевозки зависит от исходной температуры груза,

атакже от температуры наружного воздуха. Объем грузового помещения 126 м3 (при высоте штабелирования 2,6 м), тара вагона – 33,5 т, грузоподъемность – 60 т.

Стены, пол и двери вагона выполнены в конструкции «сэндвич»,

акрыша облегченной стальной конструкции. В качестве теплоизоляции используется пенистый твердый полиуретан. Толщина изоляции составляет 200 мм (боковые, торцевые стены и крыша), пол – 188 мм. Коэффициент теплопередачи 0,2 Вт/(м2·К).

По диагонали пола грузового помещения вагона предусмотрены два устройства удаления промывочных вод с гидрозатворами. Напольные решетки вагона изготовлены из оцинкованных стальных конструкций, допускающих нагрузку от колес до 1,8 т. Грузовое помещение выполнено герметично (снижение избыточного давления со 130 до 70 Па происходит не более чем за 6 мин). Проем дверей – 2700×2300 мм.

Впоследнее время грузовые вагоны 5-вагонных секций и АРВ разоборудуются, им дано название «ИВ-Термос» и они используются для перевозки наряду с вагонами-термосами.

131

ЖЕЛЕЗНОДОРОЖНЫЙ ХЛАДОТРАНСПОРТ

4.7. ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТ ИЗОТЕРМИЧЕСКОГО ВАГОНА

Цель теплотехнического расчета – определить количество тепла, поступающего в грузовое помещение вагона при работе приборов охлаждения и теряемого при отоплении вагона, а также холодопроизводительность установки и мощность приборов отопления. В исходных условиях расчета указаны: тип вагона (габарит, длина), расчетные температуры наружного воздуха и внутри грузового помещения, наименование перевозимого груза, кратность вентилирования и продолжительность охлаждения груза, средний коэффициент теплопередачи кузова вагона.

Теплопритоки в грузовом помещении вагона определяются для режимов перевозки мороженых грузов, охлажденных плодоовощей, неохлажденных плодоовощей и перевозки с отоплением. Общее количество тепла, которое должно быть отведено через поверхность приборов охлаждения (холодопроизводительность установки), составляет:

Q0 = Q1 + Q2 + Q3 + Q4 + Q5 + Q6.

Теплоприток в грузовое помещение вагона от наружного воздуха и воздуха машинного отделения через ограждения кузова:

Q1 = Kн · Fн · (tн – tв) + Км · Fм ·(tм – tв),

где Kн, Fн – соответственно коэффициент теплопередачи, Вт/(м2·К), и поверхность части наружного ограждения, м2; tн, tв, tм – температура наружного воздуха, воздуха в грузовом помещении вагона и в машинном отделении, °С; Kм, Fм – соответственно коэффициент теплопередачи, Вт/(м2·К), и поверхность перегородок по внутреннему контуру машинного отделения, м2.

Если у вагона нет машинного отделения, то второй член у этой формулы опускается.

Теплоприток в грузовое помещение от воздействия солнечной радиации:

Q2 = K F A q ,

α

где F – наружная теплопередающая поверхность облучаемой части ограждения кузова, м2, принимают 30–40 % наружной поверхности; А – коэффициент поглощения солнечных лучей, в среднем прини-

132

4. Изотермический подвижной состав

мают 0,7; q – среднесуточная интенсивность солнечного облучения, в среднем принимают 200 Вт/(м2·К); α – коэффициент теплоотдачи наружной поверхности, принимают 33 Вт/(м2·К).

Теплопритоки через неплотности в дверях, люках и т. д.:

Q3 = V3,6ρ (i1 − i2 ),

где V – объем воздуха, поступающего через неплотности, м3/ч; ρ – плотность наружного воздуха, кг/м3; i1, i2 – теплосодержание воздуха наружного и в грузовом помещении вагона, кДж/кг (принимается по диаграмме d–i).

Теплоприток от действия солнечной радиации и через неплотности кузова вагона вместе приближенно можно принять равным 0,35Q1.

Теплоприток при вентилировании вагона:

2 O 7» < UÆ U» S ϑ R ϑ R >

где n – кратность вентилирования, объем в час; Vв – объем воздуха, подлежащего замене, м3; 1,3 – теплоемкость воздуха, кДж/м3; φ1, φ2 – относительная влажность воздуха, поступающего в вагон и выходящего из него, доли ед.; q1, q2 – максимальновозможная влажность поступающего в вагон и выходящего из него воздуха, г/м3; r – теплота конденсации водяного пара из наружного воздуха (для температур выше 0 °С – 2,55 кДж/г и ниже 0 °С – 2,89 кДж/г).

Теплоприток, эквивалентный работе вентиляторов в грузовом помещении вагона:

Q5 = 1000 N n η 24τ ,

где N – мощность электродвигателя вентилятора, кВт; n – число электродвигателей; η – КПД электродвигателей, 0,85–0,95; τ – продолжительность работы электродвигателя, принимается 5–9 ч/сут.

Теплопритоки от перевозимого груза и тары при охлаждении в вагоне:

2 |

(¼É ©¼É (Ë $Ë UÆ Uà |

|

Rº (¼É |

|

|

|

|||

|

; |

|

|

|

|

|

|

133

ЖЕЛЕЗНОДОРОЖНЫЙ ХЛАДОТРАНСПОРТ

где Gгр, Gт – масса груза и тары, кг; Сгр, Ст – теплоемкость груза и тары (для плодоовощей 3,25 и для деревянной тары 2,5 кДж/кг); tн, tк – начальная и конечная температуры груза и тары, °С; Z – продолжительность охлаждения согласно Правилам перевозок грузов, это время составляет 60–70 ч; qб – биологическое тепло, выделяемое плодоовощами, кДж/(т · ч).

Все шесть теплопритоков практически никогда не действуют одновременно. Например, при перевозке мороженых грузов вагон подается под погрузку термически подготовленным и в пути следования не вентилируется. Следовательно, в тепловых расчетах не надо учитывать Q4 и Q6.

Обычно тепловой расчет вагона делают на два режима перевозки: для перевозки мороженых грузов и для перевозки неохлажденных плодоовощей. Компрессоры и теплообменные аппараты холодильных установок подбирают и рассчитывают по холодопроизводительности брутто, т. е. с увеличением расчетных значений на 5–15 % на потери в аппаратах, удаление снеговой шубы и т. д.

Теплопритоки вагона в холодное время при перевозке груза с отоплением:

Qот = Q1 + Q3 + Q4 + Q5.

Расчет членов этой формулы приведен выше. Необходимая мощность электропечей:

Nэ = Qот η,

1000

где η – КПД электроподогрева, η = 0,83.

4.8. ИЗОТЕРМИЧЕСКИЕ КОНТЕЙНЕРЫ

Изотермические контейнеры – наиболее эффективное транспортное средство для перевозки скоропортящихся грузов. Они могут быть со специальным холодильно-отопительным устройством и без него. В последнем варианте воздействию внешней среды на перевозимые грузы препятствует тепловая изоляция. В этом случае транспортное средство используется как термос.

За рубежом распространены изотермические контейнеры, охлаждаемые навесными или встроенными холодильно-отопительными

134

4. Изотермический подвижной состав

агрегатами. Масса брутто контейнера колеблется от 5 до 30 т. Характерно, что высота и ширина всех контейнеров, стандартизированных международной организацией по стандартизации ИСО, равна 2438 мм (8 футов). Крупнотоннажные контейнеры, специализированные для перевозки пищевых продуктов, классифицируют по наличию источников холода, по типу применяемой системы охлаждения или отопления. В соответствии с требованиями ИСО контейнеры проектируют для эксплуатации при наружных температурах от +45 до –45 °С. Система охлаждения (отопления) должна сохранять работоспособность при наружных температурах от +55 до –55 °С и атмосферном давлении от 86,5 до 107,0 кПа.

Характерной особенностью таких контейнеров является то, что они унифицированы по внешним и присоединительным параметрам с крупнотоннажными контейнерами общего назначения.

Холодоснабжение крупнотоннажных изотермических контейнеров может осуществляться от машинной холодильной установки (чаще фреоновой), установкой с жидким азотом или сухим льдом.

Машинным охлаждением оснащено около 90 % парка контейнеров. К числу серьезных преимуществ такого охлаждения следует отнести универсальность, автономность и экономичность. Его недостаток – сложность и низкая надежность. Самым ненадежным элементом системы является дизель-генератор, поэтому в некоторых конструкциях его не устанавливают. Источники питания в этих случаях установлены на транспортных средствах (судах, железнодорожных вагонах, автотягачах), контейнерных пунктах и грузовых фронтах.

Относительная простота, высокая надежность, возможность быстрого понижения температуры груза и воздуха в грузовом помещении, незначительная естественная убыль являются отличительными особенностями жидкоазотной и сухоледной систем охлаждения.

Компоновка специального оборудования в машинном отсеке контейнера, созданного фирмой «Ниссан» (Япония), показана на рис. 4.15. Полезный внутренний объем контейнеров многих зарубежных фирм массой брутто 20 т составляет 0,75 от наружного. Объем грузового помещения составляет 23–26 м3, наружные габаритные размеры – 2438×2438×6055 мм. В качестве теплоизоляционных материалов в современных конструкциях используют пенополиуретан с коэффициентом теплопроводности 0,016–0,020 Вт/(м2·К). Толщина слоя пенополиуретана составляет 7–100 мм.

135

ЖЕЛЕЗНОДОРОЖНЫЙ ХЛАДОТРАНСПОРТ

3

4

21

Рис. 4.15. Рефрижераторный контейнер:

1 – холодильная установка; 2 – дизель-генератор; 3 – воздушный конденсатор; 4 – несущий каркас из металлических профилей, имеющий наружную и внутреннюю

обшивку и теплоизоляцию

Дверные проемы герметизированы двумя, а иногда и тремя уплотнениями из термостойкой резины специального профиля. Запорные дверные устройства чаще всего натяжного действия. Они должны быть устойчивы к вибрационной нагрузке и нагрузке от возможного перемещения груза. По конструкции – двери двухстворчатые с углом поворота до 270 °С.

Настил пола выполняется из плит алюминия с выступами Т-образ- ного сечения. Воздухораздача в изотермических контейнерах может быть верхней или нижней. В контейнерах некоторых типов установлены приспособления для перевозки мяса подвесом. Транспортируют такие контейнеры на специальном подвижном составе, платформах, автомобилях, судах-контейнеровозах, а перерабатывают мощными средствами механизации. В портах крупнотоннажные контейнеры обрабатывают на специально выделенных и технически оснащенных причалах-терминалах.

В нашей стране разработана техническая документация на рефрижераторные контейнеры нескольких типов и проведены опытные

136

4. Изотермический подвижной состав

перевозки. Они соответствуют размерам крупнотоннажных контейнеров.

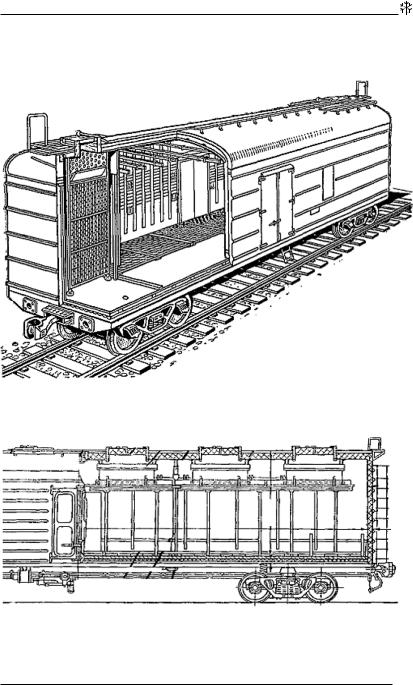

До 1965 г. строились вагоны-ледники (рис. 4.16, 4.17).

Ледник

Рис. 4.16. Вагон-ледник с пристенными приборами охлаждения

Рис. 4.17. Вагон-ледник с потолочными приборами охлаждения

137

5. ОБСЛУЖИВАНИЕ РЕФРИЖЕРАТОРНОГО ПОДВИЖНОГО СОСТАВА

5.1. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ИЗОТЕРМИЧЕСКОГО ПОДВИЖНОГО СОСТАВА

Впроцессе эксплуатации рефрижераторного подвижного состава (РПС) технологическое оборудование подвергается постепенному изнашиванию, старению и разрушению, в результате чего ди-

зельное, холодильное, электрическое оборудование теряет прочность, точность и производительность. Поэтому необходимо предупреждать преждевременный износ оборудования и своевременно производить его ремонт. Для поддержания оборудования в исправном рабочем состоянии предусматривается система планово-предупредительного ремонта, которая устанавливает сроки и виды проведения ремонтов и технических осмотров. Система планово-предупредительных ремонтов позволяет заранее, по плану, предусмотреть время постановки оборудования в ремонт, определить потребность в запасных частях и материалах и осуществить ремонтные работы с наименьшими затратами.

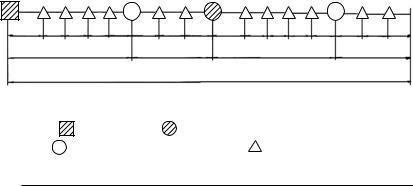

К основным видам планово-предупредительного ремонта РПС относятся деповской и заводской. Последовательность ремонтов РПС показана на рис. 5.1.

2 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

2 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

|

8 |

|

|

|

6 |

|

|

|

8 |

|

|

|

6 |

|

|

|

|

|

|

Срок службы вагона 28 лет |

|

|

|

|

|

|

||||

|

|

|

Рис. 5.1. Структура ремонтных циклов |

|

|

|

|

||||||||

|

|

|

рефрижераторного подвижного состава: |

|

|

|

|

||||||||

|

|

– год постройки; |

|

– заводской ремонт второго объема; |

|

|

|||||||||

|

|

– заводской ремонт первого объема; |

|

– деповской ремонт |

|

|

|||||||||

138

5. Обслуживание рефрижераторного подвижного состава

Специализированные вагоноремонтные заводы являются дочерними компаниями ОАО «РЖД» и производят заводской (капитальный) ремонт рефрижераторных вагонов, ремонт и формирование колесных пар, модернизацию оборудования вагонов и запасных частей. Секции сдаются на завод обслуживающей бригадой, а автономные вагоны – работниками депо приписки. Перед подачей на завод грузовое помещение вагонов должно пройти санитарную обработку на дороге выгрузки. На заводе перед постановкой в ремонт вагоны принимаются комиссией в составе работников отдела технического контроля (ОТК) и ведущих ремонтных цехов. Комиссионный осмотр оборудования РПС производится в рабочем состоянии. В процессе приемки составляется дефектная ведомость, в которой отмечаются плановые и внеплановые работы, комплектность оборудования, а также объем работ по модернизации. При приемке секции или вагона в заводской ремонт помимо дефектной ведомости составляется акт впуска, в котором указывается номер секции или вагона, депо приписки, дата и время постановки в ремонт. Акт подписывается представителем завода и начальником секции.

Заводской (капитальный) ремонт заключается в полном демонтаже оборудования вагона в подъемочном цехе с последующей подачей оборудования в соответствующие цеха (колесный, дизельный, холодильного оборудования, автосцепки, электрооборудования). В цехах производится полная разборка, контроль параметров деталей, ремонт или их замена, сборка оборудования. В цехах все оборудование проходит испытание, после чего подается в цех подъемки. Пол, стены грузовых вагонов на высоту до 1 м разбираются в разборочном цехе, и производится замена теплоизоляции. После установки оборудования секция формируется, экипируется и подвергается обкатке. Устранив обнаруженные неисправности подвижного состава, его окрашивают и вызывают поездную бригаду из депо приписки. Контроль за качеством ремонта РПС осуществляет на заводе ОТК и инспектор-приемщик ЦВ ОАО «РЖД». В присутствии прибывшей бригады и инспекторов-приемщи- ков ЦВ производится повторная обкатка. Секция считается отремонтированной только после устранения всех неполадок и дефектов. Акт об окончании заводского ремонта подписывает бригада от депо приписки, представители завода и инспектор-приемщик ЦВ ОАО «РЖД».

Рефрижераторные вагонные депо выполняют деповской, текущий ремонт и экипировку РПС, а также организуют обслуживание секций в процессе эксплуатации. Депо приписки специализированы

139

ЖЕЛЕЗНОДОРОЖНЫЙ ХЛАДОТРАНСПОРТ

по типам подвижного состава. Бригады, обслуживающие секции, находятся в штате депо приписки. Рефрижераторное депо имеет цеха, где производится деповской ремонт РПС, цех эксплуатации, цех обмывки вагонов, склад материалов и запчастей. План рефрижераторного депо приведен на рис. 5.2.

1 |

2 |

3 |

3 |

3 |

3 |

4 |

|

|

6 |

|

|

|

5 |

13 |

|

|

|

|

|

7 |

12 |

8 |

|

|

|

|

14 |

|

|

|

|

|

|

9 |

11 |

10 |

|

Рис. 5.2. План рефрижераторного вагонного депо:

1 – дорога для автотранспорта; 2, 3 – резервуары соответственно для рассола и топлива; 4, 5, 6 – склады для смазки, баллонов, материалов и запасных частей; 7 – парк колесных пар; 8 – основное здание депо; 9 – цех текущего ремонта; 10 – столярное отделение; 11 – служебный корпус; 12 – цех обмывки вагонов; 13, 14 – железнодорожные пути отстоя и ремонта вагонов

Цеха деповского ремонта производят ремонт приписанного парка вагонов. Ряд депо сети железных дорог не имеют собственных цехов ремонта. Ремонт вагонов в этом случае осуществляется в депо, имеющих такие цеха.

Цех эксплуатации осуществляет эксплуатационное содержание приписанного парка, а также осмотр, экипировку и текущий ремонт рефрижераторных вагонов других депо. В этом цехе осуществляется подготовка бригад к рейсу, их инструктаж, контроль за дислокацией секции приписанного парка, смена поездных бригад и т. д.

Цех обмывки вагонов производит наружную и внутреннюю мойку вагонов.

Цех экипировки производит экипировку секции дизельным топливом, минеральными маслами для дизелей и компрессоров, водой, хладагентом и другими материалами.

Деповской ремонт осуществляется в следующих цехах: вагоносборочном, холодильном, дизельном, подсобно-заготовительном.

140