- •Аннотация

- •Содержание

- •Введение

- •Характеристика объектов контроля и контролируемых параметров

- •Расчет калибра-пробки для контроля отверстия ø85h9

- •Расчет калибра-скобы для контроля вала ø170h11

- •Выбор типа измерительной головки, описание ее устройства и основных метрологических характеристик

- •Метрологическая схема контрольного приспособления

- •Описание конструкции спроектированного контрольного приспособления

- •Заключение

- •Список литературы

Аннотация

Пояснительная записка кроме введения и заключения состоит из 6 основных частей.

В части «Характеристика объектов контроля и контролируемых параметров» описываются заданная деталь, ее параметры, требующие контроля, а также способы и средства их контроля в цеховых условиях.

В части «Расчет калибра-пробки для контроля отверстия Ø85H9» приведен расчет размеров калибра-пробки для контроля указанного отверстия.

В части «Расчет калибра-скобы для контроля вала Ø170h11» приведен расчет размеров калибра-скобы для контроля указанного вала.

В части «Выбор типа измерительной головки, описание ее устройства и основных метрологических характеристик» описывается индикатор часового типа, который используется в спроектированном приспособлении.

В части «Метрологическая схема контрольного приспособления» приведена метрологическая схема спроектированного приспособления с указанием наиболее важных частей приспособления.

В части «Описание конструкции спроектированного контрольного приспособления» содержится описание конструкции спроектированного приспособления с указанием позиций на чертеже, а также порядок действий при использовании приспособления.

Содержание

Введение__________________________________________________________4

1. Характеристика объектов контроля и контролируемых параметров____5

2. Расчет калибра-пробки

для контроля отверстия Ø85H9![]() ______21

______21

3. Расчет калибра-скобы

для контроля вала Ø170h11![]() _____________23

_____________23

4. Выбор типа измерительной головки, описание ее устройства и основных метрологических характеристик____________________________________25

5. Метрологическая схема контрольного приспособления________________28

6. Описание конструкции спроектированного контрольного

приспособления___________________________________________________29

Заключение_______________________________________________________31

Список литературы_______________________________________________32

Введение

Любая деталь, выпускаемая на предприятиях, имеет ряд параметров и требований, которые необходимо контролировать. Массовое производство детали предусматривает, как правило, контроль в цеховых условиях, поэтому способы и средства контроля основных параметров изделия должны быть просты и эффективны. Кроме того, они должны обеспечивать достаточную точность контроля или измерения.

Данный курсовой проект представляет описание параметров заданной детали, а также способов и средств их контроля. Также в нем для контроля отверстия и вала спроектированы калибры, а для контроля торцевого биения – контрольное приспособление.

Характеристика объектов контроля и контролируемых параметров

Характеристика контролируемого объекта

Полумуфта (рис. 1) является составляющей деталью муфты, которая предназначена для непосредственной передачи вращения между валами, лежащими на одной оси или от вала к сидящему на нем зубчатому колесу.

В данном случае полумуфта имеет зубчатое зацепление.

Полумуфты с зубчатым зацеплением изготавливают из стали марок 40, 45 и 40X или стального литья 45Л. Зубья производятся твердостью не ниже HBСэ 40-45.

Для уменьшения износа заливается вязкий смазочный материал (нигрол Л).

Чертеж данной полумуфты представлен в приложении.

Рис. 1

Характеристики контролируемых параметров

Деталь предназначена для массового производства и контроль ее параметров должен осуществляться в цеховых условиях, поэтому выбор метода и средства измерения для контроля того или иного параметра производится с обязательным учетом этих условий.

Линейные размеры детали

Линейные размеры составляют основную долю применяемых в технике числовых характеристик. В подавляющем большинстве случаев взаимозаменяемость по геометрическим параметрам является основным важнейшим элементом взаимозаменяемости. Эта геометрическая взаимозаменяемость достигается за счет установления соответствующих размеров и допусков. Из-за большого удельного веса линейных размеров и их роли в обеспечении взаимозаменяемости оказалось, целесообразным самостоятельно регламентировать ряды линейных размеров, приняв в качестве базы для них предпочтительные числа и (в отдельных случаях) их округленные значения.

Поскольку заданная деталь предназначена для массового производства, то в цеховых условиях контроль ее линейных и угловых размеров удобнее проводить с помощью калибров различного вида.

Калибр – это средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными размерами, и контактирующие с элементом изделия по поверхностям, линиям или точкам.

Линейные размеры гладких элементов изделия

Для контроля гладких валов и отверстий заданной детали при ее изготовлении используют рабочие гладкие предельные калибры. Гладкий калибр представляет собой калибр с гладкой рабочей поверхностью.

Для контроля отверстий служат калибры-пробки (рис. 2), а для контроля валов служат калибры-скобы (рис. 3).

Рис. 2

Рис. 3

Предельные калибры изготавливают попарно. Каждый калибр состоит из проходного калибра ПР, контролирующего предельный размер, соответствующий максимально допустимому количеству материала изделия (Dmin, dmax), и непроходного калибра НЕ, контролирующего предельный размер, соответствующий минимально допустимому количеству материала изделия (Dmax, dmin). С помощью предельных калибров определяют не числовое значение контролируемых параметров изделия, а годность детали, т.е. нахождение действительного размера детали между заданными предельными размерами.

Деталь считают годной, если проходной калибр под действием собственной массы или аналогичного усилия проходит, а непроходной калибр не проходит по контролируемой поверхности детали.

Если проходной калибр ПР не проходит, деталь является браком исправимым.

Если непроходной калибр Не проходит, деталь является браком неисправимым.

Для контроля отверстия и вала заданной детали спроектированы рабочие односторонние калибры-пробки и односторонний двухпредельный калибр-скоба.

Их расчеты представлены в соответствующих пунктах пояснительной записки, а чертежи – в приложении.

Отклонения формы

Отклонение формы - это отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Отклонение от круглости – наибольшее расстояние от точек реального профиля до прилегающей окружности (рис. 4а). Допуск круглости – наибольшее допускаемое значение отклонения от круглости.

Поле допуска круглости – область на плоскости, перпендикулярной оси поверхности вращения или проходящей через центр сферы, ограниченная двумя концентрическими окружностями, отстоящими одна от другой на расстоянии, равном допуску круглости.

Частными видами отклонений от круглости являются овальность и огранка.

Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях (рис. 4б).

Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигуру (рис. 4в). Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством размера d. Овальность детали возникает, например, вследствие биения шпинделя токарного или шлифовального станка, дисбаланса детали и других причин. Появление огранки вызвано изменением положения мгновенного центра вращения детали, например, при бесцентровом шлифовании.

Рис. 4

Шероховатость поверхности детали

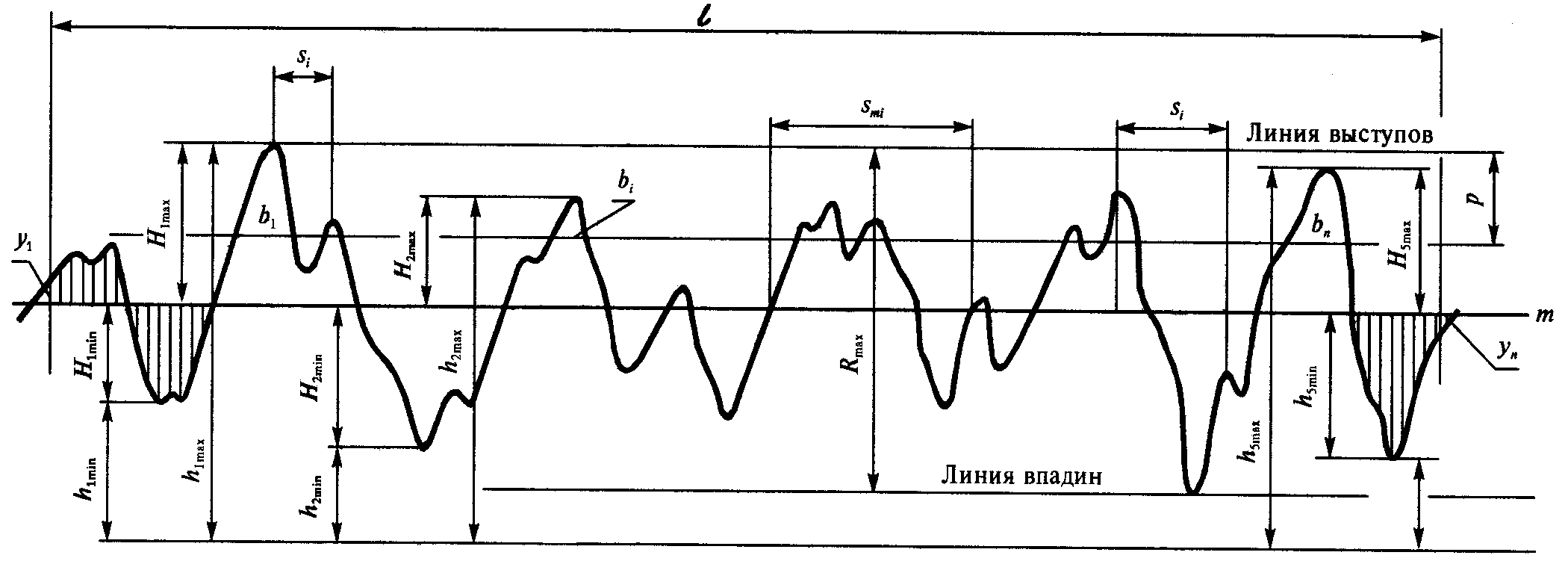

Шероховатость поверхности – совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины l.

Шероховатость обработанной поверхности является следствием пластической деформации поверхностного слоя при образовании стружки, копирования неровностей кромок режущего инструмента и трения его о деталь, вибраций, неоднородности материала заготовки и других причин. Количественно шероховатость поверхности устанавливается независимо от способа ее обработки.

Профиль поверхности (профилограмма) показан на рис. 5.

Рис. 5

В основу нормирования и количественной оценки шероховатости поверхности положена система средней линии профиля m – система M. Средняя линия профиля – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров.

Нормирование и количественная оценка шероховатости поверхности производится с помощью высотных параметров Ra, Rz, Rmax, шаговых параметров Sm и S и параметра формы tp.

Ra – среднее арифметическое отклонение профиля.

Rz – высота неровностей профиля по 10 точкам.

Rmax – наибольшая высота профиля.

Sm – средний шаг неровностей профиля по средней линии.

S – средний шаг неровностей профиля по вершинам.

tp – относительная опорная длина профиля.

Для заданной детали в цеховых условиях удобнее и проще осуществлять качественный контроль шероховатости поверхностей. Такой контроль осуществляется методом сравнения контролируемой поверхности с образцами шероховатости поверхности или образцовыми деталями. Сравнение производится путем визуального сравнения или на ощупь.

Образцы шероховатости изготавливаются по ГОСТ 9378-81. Образцы сравнения имеют прямолинейное, дугообразное или перекрывающееся дугообразное направление неровностей и предназначены для контроля шероховатости поверхностей, обработанных точением, расточкой, цилиндрическим фрезерованием, строганием, торцовым точением, фрезерованием, шлифованием, шлифованием периферией круга и чашеобразным кругом. Поверхности образцов сравнения (рабочие) имеют цилиндрическую выпуклую, цилиндрическую вогнутую или плоскую форму. Длина поверхности сравнения не менее 30 мм и ширина не менее 20 мм.

Допущенные к применению образцы шероховатости поверхности должны иметь одинаковый цвет и блеск по всей рабочей поверхности и быть размагничены.

Образцы шероховатости комплектуются наборами по видам обработки и материалам, из которых они изготовлены. Применяют также отдельные образцы.

При выборе образцов для контроля шероховатости поверхности детали следует выполнять следующие условия:

образец должен быть выполнен из того же материала, что и контролируемая деталь (сталь, чугун, бронза и т.п.);

рабочая поверхность образца должна быть обработана тем же методом, что и контролируемая поверхность детали (точением, фрезерованием и т.п.);

геометрическая форма рабочей поверхности образца должна соответствовать геометрической форме контролируемой поверхности детали (плоская, цилиндрическая).

Вместо образцов шероховатости в ряде случаев применяют готовую деталь, шероховатость поверхности которой аттестована специальными измерительными приборами. Эта эталонная деталь наилучшим образом отвечает всем вышеперечисленным условиям.

При сравнении поверхностей детали и образцов невооруженным глазом удовлетворительная точность оценки шероховатости поверхности контролируемой детали обычно достигается при Ra = 0,6-0,8 мкм и более. Для повышения точности оценки применяют лупы и микроскопы сравнения, например компараторный микроскоп сравнения МС-48, который позволяет одновременно наблюдать контролируемую поверхность и поверхность образца.

Наблюдение производится при одинаковом увеличении и одинаковой освещенности детали и образца. Применение оптических приборов при сравнении дает возможность расширить область применения образцов шероховатости поверхности.

В целом метод сравнения контролируемой поверхности с поверхностью образца требует определенного навыка и не гарантирует определения класса шероховатости с высокой точностью из-за различия субъективных ощущений контролеров.

Твердость материала детали

В разных отраслях техники, науки и промышленности используют различные методы измерения твердости. Выбор метода определяется, прежде всего, целью измерения твердости, а также ожидаемым значением твердости, размерами образца (изделия), требованиями к сохранению качества поверхности, массовостью измерений, традициями и имеющимися в наличии средствами измерений. В то же время часто требуется дополнительная информация о твердости данного материала в других единицах твердости, отличных от предусмотренных технической документацией.

Под твердостью металла понимается сопротивление, оказываемое металлом внедрению в поверхность другого, более твердого тела определенной формы и размеров.

Числовые значения, получаемые при определении твердости разными методами, можно сравнивать лишь приблизительно. Поэтому для получения сравнимых результатов при определении твердости применяют стандартные наконечники, которые вдавливаются в испытуемый металл при определенных условиях проведения испытания.

Измерение твердости методом Бринелля (ГОСТ 9012 – 59)

Сущность метода Бринелля заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия усилия (рис. 6).

Твердость по Бринеллю при применении стального шарика обозначают символом НВ, а при применении шарика из твердого сплава символом HBW.

Рис. 6

Измерение твердости методом Роквелла (ГОСТ 9013-59)

Сущность метода Роквелла заключается во внедрении в поверхность образца (или изделия) алмазного конуса или стального сферического наконечника под действием последовательно прилагаемых предварительного F0 и основного F1 усилий и в определении глубины внедрения индентора после снятия основного усилия F1. Таким образом, принципиальным отличием метода измерения твердости по Роквеллу от метода Бринелля заключается в том, что в методе Роквелла за меру твердости принимают глубину отпечатка, а в методе Бринелля диаметр отпечатка (рис. 7). За единицу твердости по Роквеллу принимают глубину внедрения индентора после снятия основного усилия, равную 0,002 мм.

Твердость по Роквеллу обозначают символом из трех букв, где третья буква соответствует используемой шкале. Численное значение твердости считывается со шкалы индикатора или показателя цифрового отсчетного устройства прибора с округлением результата до 0,5 единицы твердости.

Запись результата измерения состоит из численного значения твердости из трех значащих цифр и символа твердости. Например, 65,0 НКСэ.

Рис. 7

Торцевое биение

Topцевое биение — разность Δ наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной к базовой оси L (рис. 8а).

При номинальной

плоской форме торца торцовое биение

является

результатом совместного проявления

отклонения от общей плоскости точек,

лежащих на линии пересечения торцовой

поверхности с секущим цилиндром, и

отклонения

от перпендикулярности торца относительно

оси базовой поверхности на

длине, равной диаметру рассматриваемого

сечения. Торцовое биение, не включая в

себя всего отклонения от плоскостности

рассматриваемой поверхности.

Поле допуска торцевого биения — область на боковой поверхности цилиндра, диаметр которого равен заданному или любому (в том числе и наибольшему) диаметру торцовой поверхности, а ось совпадает с базовой осью, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску торцового биения, и перпендикулярными к базовой оси L.

Торцовее биение определяется в сечении торцовой поверхности цилиндром заданного диаметра, соосным с базовой осью, а если диаметр не задан, то в сечении любого (в том числе и наибольшего) диаметра торцовой поверхности.

Рис. 8

Биение в заданном направлении является результатом совместного проявления в заданном направлении отклонений формы профиля рассматриваемого сечения и отклонений расположения оси рассматриваемой поверхности относительно базовой оси. Направление рекомендуется задавать по нормали к рассматриваемой поверхности.

Полное торцевое биение — разность Δ наибольшего и наименьшего расстояния от точек всей торцовой поверхности до плоскости, перпендикулярной к базовой оси L (рис. 8б).

Поле допуска полного торцевого биения — область в пространстве, ограниченная двумя параллельными плоскостями, отстоящими друг от друга на расстоянии, равном допуску полного торцового биения и перпендикулярными к базовой оси L.

Эти термины применяются только к торцевым поверхностям с номинальной плоской формой. Полное торцевое биение является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности отклонения от ее перпендикулярности относительно базовой оси.

Параметры цилиндрических зубчатых колес

В обозначениях основных параметров, необходимых для геометрического расчета и выполнения чертежей цилиндрических зубчатых колес (табл. 1) и реечных передач, использованы индексы, значения которых таковы:

1; 2 — относящийся соответственно к шестерне и колесу;

а — относящийся к поверхности или окружности вершин и головке зубьев;

b — относящийся к основной окружности зубчатого колеса;

f — относящийся к поверхности или окружности впадин и ножке зуба;

g — относящийся к окружности модификации головок зубьев;

k — относящийся к окружности притуплённых кромок зубьев;

l — относящийся к окружности граничных точек;

п — нормальный или относящийся к нормальному

сечению;

q — относящийся к окружности модификации ножек зубьев;

t — окружной, торцовый или относящийся к торцовому сечению;

w — относящийся к начальной поверхности или начальной окружности;

х — осевой или относящийся к осевому сечению;

у — относящийся к любой соосной поверхности или концентрической окружности.

Коэффициент, характеризующий соответствующий параметр, обозначается так же, как этот параметр, но с индексом *, а черточка над параметром означает, что данный параметр характеризует хордальный размер зубьев или расстояние до измеряемой хорды.

Таблица 1

-

Обозна-

чение

Термин

Определение и зависимость

а

Делительное межосевое расстояние.

Межосевое расстояние, равное полусумме делительных диаметров зубчатых колес при внешнем или полуразности при внутреннем зацеплении.

аw

Межосевое расстояние

Расстояние между осями зубчатых колес по межосевой линии.

b

Ширина зубчатого венца.

Наименьшее расстояние между торцами зубьев зубчатого колеса по линии, параллельной его оси.

bw

Рабочая ширина зубчатого венца.

Общая часть ширины венцов зубчатых колес, в пределах которой глубина захода зубьев постоянна.

с

Радиальный зазор.

Расстояние между вершинами и впадинами зубьев пары исходных контуров, находящихся в зацеплении, при совпадении их делительных прямых.

d

Делительный диаметр.

Диаметр концентрической окружности зубчатого колеса.

da

Диаметр окружности вершин зубьев.

db

Основной диаметр.

df

Диаметр окружности впадин зубьев.

di

Диаметр окружности граничных точек.

dw

Начальный диаметр.

h

Высота зуба.

Расстояние между окружностями вершин зубьев и впадин.

ha, hf

Высоты головки и ножки зуба.

Расстояния между делительной окружностью колеса и его окружностями вершин или впадин.

hg, hq

Высоты

модификации головки и ножки.

Расстояния между концентрическими окружностями, проходящими через начальные точки линий модификации головок или ножек и через точки

притупления продольных кромок зубьев.

hw

Глубина захода зубьев.

Длина отрезка межосевой линии, заключенного между окружностями вершин зубьев шестерни и колеса.

Pt, Pn

Окружной и нормальный шаги зубьев.

Расстояние между одноименными профилями соседних зубьев по дуге делительной окружности соответственно в торцовом и нормальном сечениях. Для прямозубых колес pt = pn.

m, mt, mn

Расчетный, окружной и нормальный модули

Модуль — линейная величина, в

π раз меньшая соответствующего шага зубчатого колеса. Для прямозубых колес т= тп= mi.

-

st = sn

Окружная и нормальная толщины зубьев.

Расстояния между разноименными профилями зуба по дуге делительной окружности колеса соответственно в торцовом и нормальном сечениях. Для прямозубых колес st = sn.

x

Коэффициент смещения исходного

контура.

Отношение смещения исходного контура к расчетному модулю

xΣ

Коэффициент суммы смещений.

xΣ = x1 + x2

y

Коэффициент воспринимаемого смещения.

y = (aw - a)/m

Δy

Коэффициент уравнительного смещения.

Δy = xΣ - y

z

Число зубьев колеса.

---------------------------

α

Угол профиля зуба исходного контура.

Для прямозубых колес αt = а.

αt

Угол профиля зуба производящей рейки в торцовом сечении.

ГОСТ 9563—60* (СТ СЭВ 310—76) устанавливает два ряда нормальных модулей для эвольвентных цилиндрических зубчатых колес с прямыми зубьями (табл. 2).

Для цилиндрических колес с косыми и шевронными зубьями модуль определяется по нормальному шагу.

Исходный контур — контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости и нормальной к направлению зубьев. Исходная производящая рейка определяет форму и номинальные размеры зубьев нарезаемых цилиндрических колес в результате их обкатки при номинальном положении рейки относительно заготовки.

Таблица 2

-

Ряд 1

0,50

0,6

0,8

1,000

1,250

1,50

2,00

Ряд 2

0,55

0,7

0,9

1,125

1,375

1,75

2,25

Ряд 1

2,50

3,0

4,0

5,0

6

8

10

Ряд 2

2,75

3,5

4,5

5,5

7

9

11

Ряд 1

12

16

20

25

32

40

50

Ряд 2

14

18

22

28

36

45

55

Примечания:

1. Стандарт предусматривает модули от 0,05 до 100 мм.

2. При выборе модулей первый ряд следует предпочитать второму.