ГРУЗОВЕДЕНИЕ

Методические указания

Практическое занятие №1

Пакетирование грузов

Цель: определение рациональной укладки штучных грузов на поддоны и размещение поддонов в контейнере

Пакетный способ перевозки широко используют для доставки различных грузов, при котором отдельные штучные затаренные или незатаренные грузы формируют в крупную партию – пакет.

Пакеты формируют на поддонах, размеры которых определены ГОСТом. Основными типами поддонов, предназначенными для автомобильных перевозок и перевозок в смешанном сообщении, являются четырехзаходные поддоны размерами 1200800 мм и 12001000 мм.

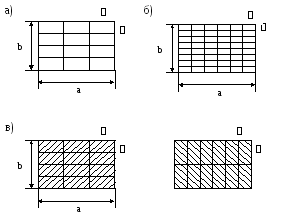

Для укладки грузов на поддоны используют 14 основных моделей. Основные схемы моделей представлены на рис. 1.

Р ис.

1. Модели укладки грузов на поддоны: а -

без переворачивания грузов; б - с

переворачиванием грузов; в - с перевязкой

слоев

ис.

1. Модели укладки грузов на поддоны: а -

без переворачивания грузов; б - с

переворачиванием грузов; в - с перевязкой

слоев

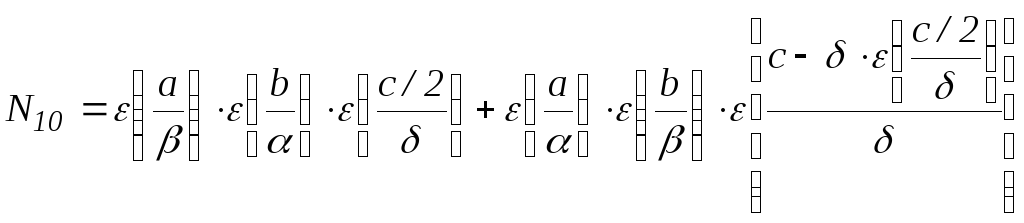

Для расчета количества единиц груза по соответствующей модели укладки применяют следующие формулы:

![]() ,

(1)

,

(1)

где

![]() - соответственно длина и ширина поддона,

мм;

- соответственно длина и ширина поддона,

мм;![]() - высота пакетирования, мм;

- высота пакетирования, мм;![]() - соответственно длина, ширина и высота

единицы груза, мм;

- соответственно длина, ширина и высота

единицы груза, мм;![]() - округляет значение числа до целого в

меньшую сторону.

- округляет значение числа до целого в

меньшую сторону.

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

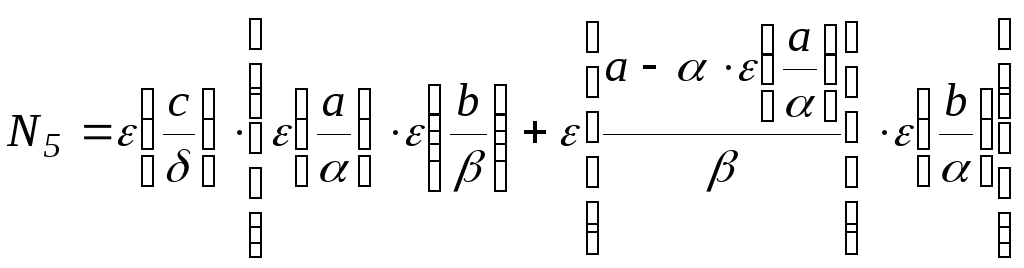

(5)

(5)

![]() (6)

(6)

![]() (7)

(7)

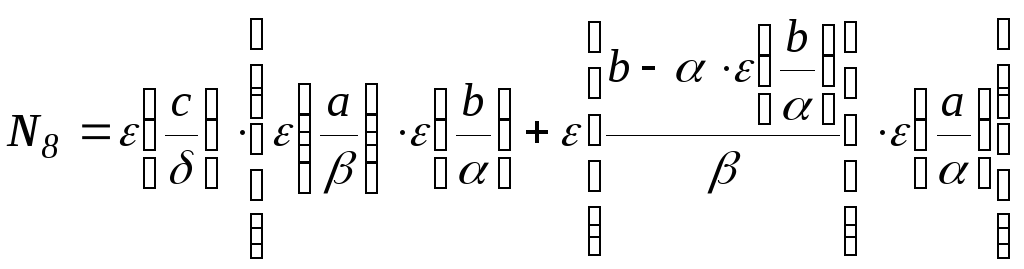

(8)

(8)

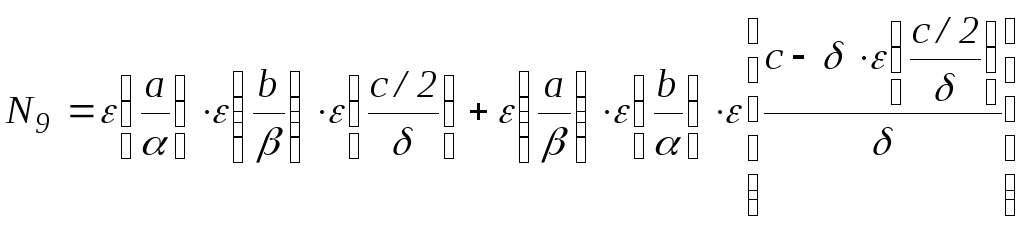

(9)

(9)

(10)

(10)

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

![]() (14)

(14)

Из формул (1)-(14) выбирают ту модель, при которой на поддон укладывается максимальное количество единиц груза.

Затем определяют теоретически возможную массу груза на поддоне при максимальной укладке по формуле:

![]() ,

(15)

,

(15)

где

![]() -

максимальное количество единиц груза;

-

максимальное количество единиц груза;![]() -

масса единицы груза, кг.

-

масса единицы груза, кг.

Вместимость поддона по условиям складского хранения определяют по следующим формулам:

![]() ,

(16)

,

(16)

где

![]() - соответственно длина и ширина поддона,

м;

- соответственно длина и ширина поддона,

м;![]() - высота пакетирования, м;

- высота пакетирования, м;![]() - соответственно длина, ширина и высота

единицы груза, м;

- соответственно длина, ширина и высота

единицы груза, м;![]() - коэффициент заполнения объема складской

тары грузами.

- коэффициент заполнения объема складской

тары грузами.

![]() ,

(17)

,

(17)

где

![]() -

соотношение размеров поддона и груза;

-

соотношение размеров поддона и груза;![]() - объем поддона, м3;

- объем поддона, м3;

![]() - объем единицы груза, м3.

- объем единицы груза, м3.

Коэффициент

![]() выбирают из табл. 1.

выбирают из табл. 1.

Таблица 1

Значения коэффициента заполнения объема складской тары грузами

-

Соотношение размеров поддона и груза

1-2

2-4

4-6

6-8

8-10

10-12

более 12

0,15-0,25

0,25-0,6

0,6-0,8

0,8-0,92

0,92-0,96

0,96-1

1

Затем определяют максимальную массу груза на поддоне при теоретической укладке и по условиям складского хранения по формуле

![]() (18)

(18)

Полученное значение

![]() сравнивают с допустимой грузоподъемностью

поддонов.

сравнивают с допустимой грузоподъемностью

поддонов.

Поддон размерами 1,21 м имеет грузоподъемность 1,25 т, поддон размерами 1,20,8 м – 1 т.

Если расчетная

масса груза на поддоне больше его

грузоподъемности, то необходимо уменьшить

высоту пакетирования, для чего определяют

коэффициент пересчета n

и количество слоев груза на поддоне

![]() .

.

Коэффициент пересчета определяют по формуле

![]() ,

(19)

,

(19)

где

![]() - грузоподъемность поддона, т.

- грузоподъемность поддона, т.

Старое количество слоев груза на поддоне:

для моделей 1-8

![]() (20)

(20)

для моделей 9-10

![]() (21)

(21)

для моделей 11-12

![]() (22)

(22)

для моделей 13-14

![]() (23)

(23)

Полученное значение

![]() округляют до целого числа в меньшую

сторону.

округляют до целого числа в меньшую

сторону.

Новое количество слоев определяют по формуле:

![]() (24)

(24)

Полученное значение

![]() округляют до целого числа в меньшую

сторону.

округляют до целого числа в меньшую

сторону.

Высота пакетирования после уменьшения слоев

![]() для

моделей (1-8) (25)

для

моделей (1-8) (25)

Далее при новой

высоте пакетирования рассчитывают

![]() ,

,![]() ,

,![]() и

и![]() по

формулам:

по

формулам:

![]() (26)

(26)

![]() (27)

(27)

![]() (28)

(28)

![]() (29)

(29)

После этого определяют количество поддонов каждого типа для вывоза соответствующего груза:

![]() ,

(30)

,

(30)

где

![]() - общий объем вывоза груза, т.

- общий объем вывоза груза, т.

Полученное значение

![]() округляют до целого числа в большую

сторону.

округляют до целого числа в большую

сторону.

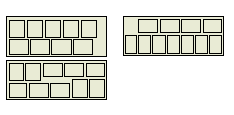

На заключительном этапе определяют количество контейнеров для перевозки рассчитанного числа поддонов. Для перевозок используют 2 типа контейнеров - 20-футовые и 40-футовые.

В 20-футовый контейнер может быть загружено 11 поддонов размером 1200800 мм или 9-10 поддонов размером 12001000 мм в один ярус (рис. 2). В 40-футовый контейнер может быть загружено 23 - 24 поддона размером 1200800 мм или 20-21 поддонов размером 12001000 мм в один ярус (рис. 3).

Рис. 2. Схемы укладки поддонов в 20-футовый контейнер

Рис. 3. Схемы укладки поддонов в 40-футовый контейнер

Необходимый тип контейнера и их количество определяют по максимальной степени использования загрузки контейнера:

![]() ;

;

![]() ,

(30)

,

(30)

где

![]() ,

,![]() -

степень загрузки 20 и 40- футового

контейнеров соответственно;

-

степень загрузки 20 и 40- футового

контейнеров соответственно;![]() ,

,![]() - максимальная вместимость 20 и 40- футового

контейнеров соответственно (рис. 2 и 3);

- максимальная вместимость 20 и 40- футового

контейнеров соответственно (рис. 2 и 3);![]() ,

,![]() - количество 20 и 40- футовых контейнеров

соответственно для перевозки поддонов:

- количество 20 и 40- футовых контейнеров

соответственно для перевозки поддонов:

![]() ;

;

![]() ,

(31)

,

(31)

Полученные значения

![]() и

и![]() округляют до целого числа в большую

сторону.

округляют до целого числа в большую

сторону.

Рассмотрим

контрольный пример. Для перевозок

используют груз размерами 550200340

мм и массой 40 кг. Общий объем вывоза

груза составляет 16 т. В условных

обозначениях:

![]() ,

,![]() ,

,![]() ,

,![]() и

и![]() .

.

Вначале проводят

расчеты для поддона размерами 1200800

мм с высотой пакетирования 1350 мм, т.е. в

условных обозначениях

![]() ,

,![]() и

и![]() для 14 моделей.

для 14 моделей.

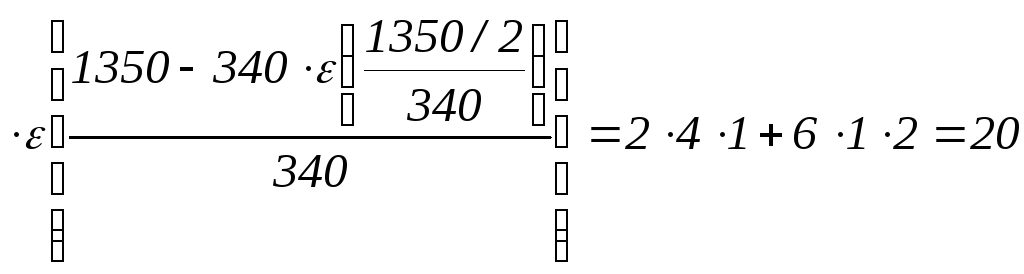

1. Определение количества единиц груза на поддоне

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() .

.

Из

приведенных расчетов следует, что лучшая

схема 7 с количеством единиц груза

![]() .

.

2. Определение теоретически возможной массы груза на поддоне при максимальной укладке

![]()

![]() т.

т.

3. Определение вместимости поддона по условиям складского хранения.

Вначале

определяют

![]()

![]() .

.

Из

табл. 1 при

![]() выбирают

выбирают![]() ,

затем определяют вместимость поддона

,

затем определяют вместимость поддона

![]() т.

т.

4. Определение максимальной массы груза на поддоне при теоретической укладке и по условиям складского хранения

![]() т.

т.

Так как 1,44>1 (грузоподъемность поддона), то необходим пересчет слоев груза на поддоне.

5. Определение коэффициента пересчета

![]() .

.

6. Определение старого количества слоев груза на поддоне.

Так как лучшая схема-модель 7, то используют формулу:

![]() .

.

7. Определение нового количества слоев груза на поддоне

![]() .

.

8. Определение высоты пакетирования после уменьшения слоев

![]() мм.

мм.

9. Определение нового количества единиц груза на поддоне

![]() .

.

10. Определение теоретически возможной массы груза на поддоне при максимальной укладке и новом количестве слоев

![]()

![]() т.

т.

11. Определение вместимости поддона по условиям складского хранения

![]() т.

т.

12. Определение максимальной массы груза на поддоне при новом количестве слоев груза

![]() т.

т.

13. Определение количества поддонов

![]() .

.

14. Определение типа и количества контейнеров.

Вначале определяют количество контейнеров каждого типа

![]() ;

;

![]() ;

;![]() .

.

Затем определяют степень загрузки контейнеров

![]() ;

;

![]() ;

;

![]() .

.

По максимальному

значению

![]() делают

вывод, что необходимо два 20-футовых

контейнера при укладке по 11 поддонов в

каждом.

делают

вывод, что необходимо два 20-футовых

контейнера при укладке по 11 поддонов в

каждом.

В дальнейшем

проводят аналогичные расчеты для поддона

размерами 12001000

мм с высотой пакетирования 1350 мм, т.е. в

условных обозначениях

![]() ,

,![]() и

и![]() для 14 моделей.

для 14 моделей.

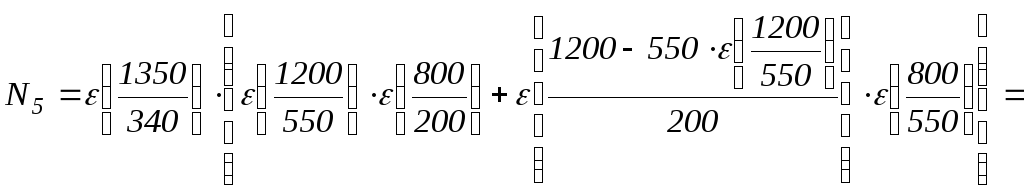

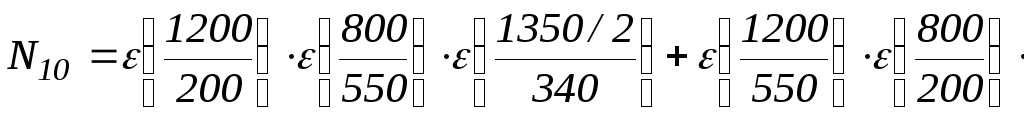

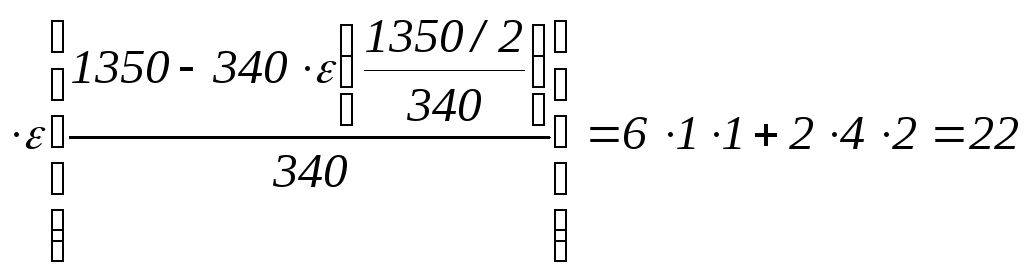

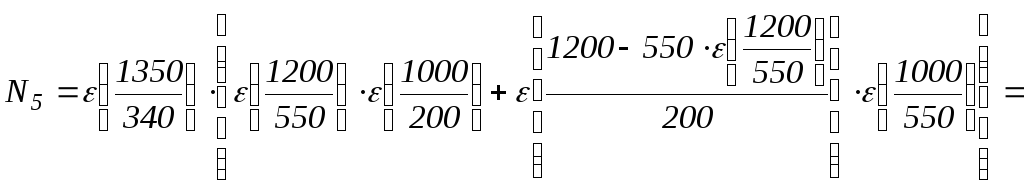

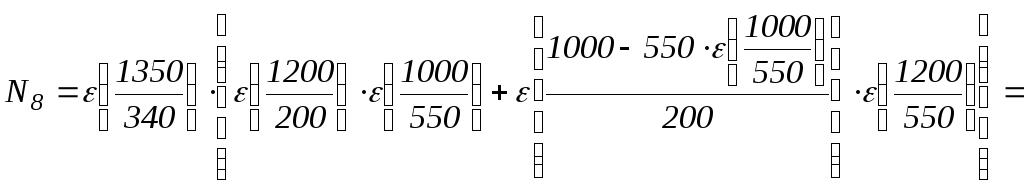

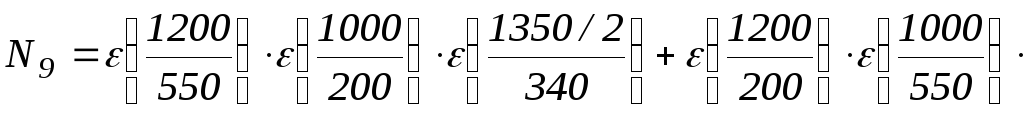

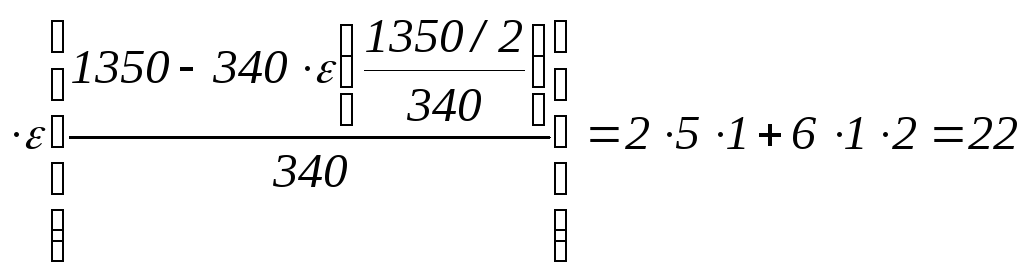

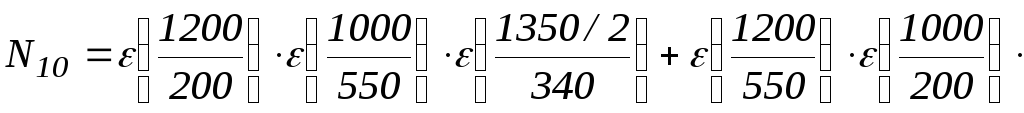

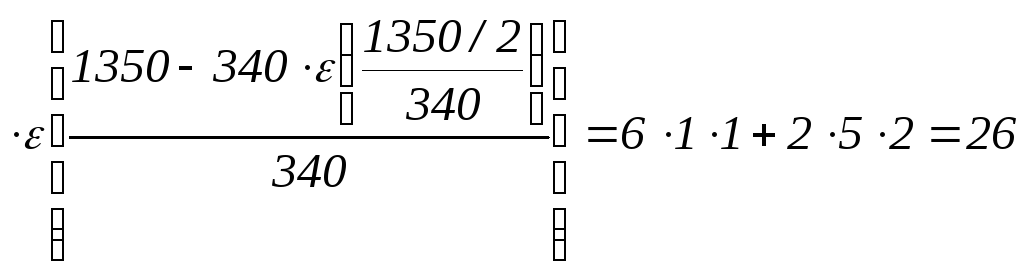

1. Определение количества единиц груза на поддоне

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() .

.

Из

приведенных расчетов следует, что лучшая

схема 7 с количеством единиц груза

![]() .

.

2. Определение теоретически возможной массы груза на поддоне при максимальной укладке

![]()

![]() т.

т.

3. Определение вместимости поддона по условиям складского хранения.

Вначале

определяют

![]()

![]() .

.

Из

табл. 1 при

![]() выбирают

выбирают![]() ,

затем определяют вместимость поддона

,

затем определяют вместимость поддона

![]() т.

т.

4. Определение максимальной массы груза на поддоне при теоретической укладке и по условиям складского хранения

![]() т.

т.

Так как 1,7>1,25 (грузоподъемность поддона), то необходим пересчет слоев груза на поддоне.

5. Определение коэффициента пересчета

![]() .

.

6. Определение старого количества слоев груза на поддоне.

Так как лучшая схема-модель 7, то используют формулу:

![]() .

.

7. Определение нового количества слоев груза на поддоне

![]() .

.

8. Определение высоты пакетирования после уменьшения слоев

![]() .

.

9. Определение нового количества единиц груза на поддоне

![]() .

.

10. Определение теоретически возможной массы груза на поддоне при максимальной укладке и новом количестве слоев

![]()

![]() т.

т.

11. Определение вместимости поддона по условиям складского хранения

![]() т.

т.

12. Определение максимальной массы груза на поддоне при новом количестве слоев груза

![]() т.

т.

13. Определение количества поддонов

![]() .

.

14. Определение типа и количества контейнеров.

Вначале определяют количество контейнеров каждого типа

![]() ;

;

![]()

![]() ;

;

![]() .

.

Затем определяют степень загрузки контейнеров

![]() ;

;

![]()

![]() ;

;

![]() .

.

По максимальному

значению

![]() делают

вывод, что необходимо два 20-футовых

контейнера при укладке по 9 поддонов в

каждом.

делают

вывод, что необходимо два 20-футовых

контейнера при укладке по 9 поддонов в

каждом.

Практическое занятие № 2 Расчет прочности транспортной тары

Цель: определение параметров тары, влияющих на сохранность грузов при хранении и транспортировке

Прочность конструкции транспортной тары определяется:

характером груза и его допустимой массой в единице тары, зависящей от способа выполнения перегрузочных работ (вручную или механизировано) и от грузоподъемности погрузочно-разгрузочных машин;

размерами тары и ее отдельных деталей. При этом необходимо соблюдать оптимальное соотношение длины, ширины и высоты тары, обеспечивающее минимальный расход материала;

механическими свойствами материала, используемого для изготовления тары;

условиями эксплуатации транспортной грузовой единицы, т. е. климатическими, химическими, биологическими и механическими воздействиями.

В процессе обращения каждая единица тары должна выдерживать статические нагрузки при штабелировании на складе и в кузове автомобиля, а также динамические и вибрационные нагрузки, возникающие при механизированном формировании и расформировании транспортных пакетов, выполнении перегрузочных операций и движении транспортных средств.

Расчет прочности картонной тары

При расчете

сжимающего усилия, которое должна

выдерживать картонная транспортная

тара при штабелировании, учитывают

коэффициент запаса прочности

![]() и принимают его равным 1,7. Тогда сжимающее

усилие

и принимают его равным 1,7. Тогда сжимающее

усилие![]() ,H,

действующее на картонный ящик, составит

,H,

действующее на картонный ящик, составит

![]() (32)

(32)

где

![]() - масса тары с грузом, кг;

- масса тары с грузом, кг;![]() - ускорение свободного падения (

- ускорение свободного падения (![]() =

9,81 м/с2);

=

9,81 м/с2);

![]() - высота штабелирования, см;

- высота штабелирования, см;![]() - высота единицы тары, см.

- высота единицы тары, см.

С другой стороны, сопротивление сжатию картонной тары зависит от параметров ящика и прочности гофрированного картона на торцовое сжатие

![]() (33)

(33)

где

![]() - торцовая жесткость, Н/см;

- торцовая жесткость, Н/см;![]() - толщина картона, см;

- толщина картона, см;![]() - периметр ящика, см.

- периметр ящика, см.

Для изготовления ящиков используют следующие марки картона:

«Д» - двухслойный, состоящий из одного плоского и одного гофрированного слоев;

«Т» - трехслойный, состоящий из двух плоских и одного гофрированного слоя;

«П» - пятислойный, состоящий из трех плоских и двух гофрированных слоев.

Торцовая жесткость принимается в зависимости от марки картона (табл. 2), а толщина практически равна высоте гофр.

Таблица 2

|

Марка картона |

T11 |

T12 |

T13 |

T14 |

T15 |

T21 |

T22 |

T23 |

T24 |

T25 |

|

Торцовая жесткость, Н/см |

30 |

30 |

32 |

36 |

40 |

22 |

30 |

38 |

46 |

54 |

Продолжение таблицы 2

|

Марка картона |

Т26 |

Т27 |

П31 |

П32 |

П33 |

П34 |

П35 |

П36 |

П37 |

|

Торцовая жесткость, Н/см |

62 |

70 |

50 |

60 |

80 |

100 |

120 |

150 |

170 |

Сопоставляя формулы 32 и 33 и зная параметры ящика, можно определить допустимую высоту штабелирования на складах и в кузове автомобиля, а также на основе оптимальной высоты штабелирования – необходимые параметры и марку картона.

Рассмотрим

контрольный пример. Для перевозок

используют груз размерами 302821

см, массой 20 кг в таре толщиной 0,85 см и

с торцовой жесткостью 54 Н/см. В условных

обозначениях:

![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() и

и![]() (марка картона Т25). Коэффициент запаса

прочности принимают

(марка картона Т25). Коэффициент запаса

прочности принимают![]() .

.

Прямая задача. Необходимо определить высоту штабелирования груза на складе или в транспортном средстве.

1. Определение периметра ящика

![]() см.

см.

2. Определение сжимающего усилия

![]() Н.

Н.

3. Определение высоты штабелирования

![]() см.

см.

Для перевозок груза используют автомобили-фургоны с максимальной высотой штабелирования 150-200 см.

Обратная задача. Необходимо определить толщину и марку картона, при которых максимальная высота штабелирования составит 200 см.

Максимальную толщину картона принимают 1 см для ящика, изготовленного из картона типа Т и 2 см —из картона типа П.

1. Определение сжимающего усилия

![]() Н.

Н.

2. Определение толщины картона

![]() см.

см.

Так как толщина

картона больше допустимой для картона

типа Т (3,67>1), то принимают толщину

картона

![]() см и определяют марку пятислойного

картона типа П.

см и определяют марку пятислойного

картона типа П.

3. Определение торцовой жесткости

![]() Н/см.

Н/см.

В табл. 2 подбирают

значение торцовой жесткости для картона

типа П, ближайшее большее, чем

![]() Н/см. Это будет картон марки П33 с

Н/см. Это будет картон марки П33 с![]() Н/см.

Н/см.