ответы ГОС экзамен / ответы ГОС экзамен / Реж. инстр / 19

.doc

19

ФРЕЗЫ, ЗНАЧЕНИЕ, ОБЛАСТЬ ПРИМЕНЕНИЯ, ТИПЫ

Фрезы являются одним из самых распространенных инструментов в машиностроении. Из общего парка станков 18% составляют фрезерные станки. В ряде производств доля фрезерных станков составляет до 50 – 60%. Ни один инструмент не обладает таким разнообразием типов использования как фрезы. Их огромное преимущество заключается в том, что фрезы позволяют производить фасонную обработку деталей причем для этого не требуется ни сложных приспособлений, ни высокой квалификации рабочих. Фрезы – единственный инструмент допускающий сложную фасонную обработку. Фрезерование по своим техническим факторам, то есть по экономичности, производительности, сложности и др. часто является более выгодной операцией по сравнению со строганием, точением и так далее. Фрезы оказывают революцию на конструировании станков. Помимо универсальных фрезерных станков широко применяются станки резьбонарезные, зубонарезные – узкая специализация. Все типы фрез в зависимости от условий классифицируют следующим образом:

-

По назначению:

а) фрезы общего назначения

б) фрезы затылованные

-

По форме задней поверхности зубьев:

а) фрезы с острозаточенными зубьями

б) фрезу затылованные

-

По форме зубьев:

а) с прямыми зубьями

б) с винтовыми зубьями

-

По способу крепления:

а) фрезы насадные

б)фрезу концевые (с цилиндрическим или коническим хвостовиком)

-

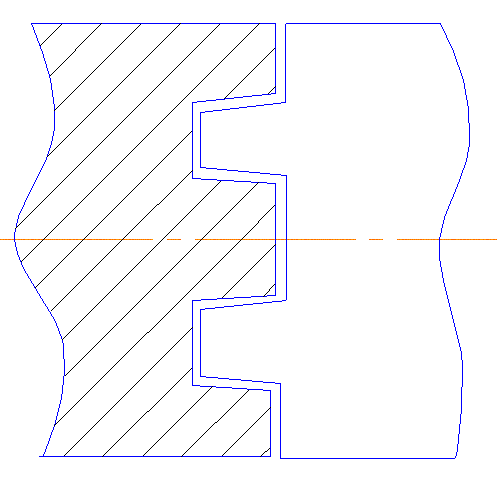

По конструкции инструмента:

а )

цельные

)

цельные

б) составные

в) сборные со вставными зубьями, корпус у которой изготавливают из легированных сталей, а зубья из быстрорежущей стали или легированных сталей.

Фрезы применяются для обработки плоских и фасонных поверхностей.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И РАСЧЕТ ФРЕЗ С ОСТРОЗАТЕЧЕННЫМИ ЗУБЬЯМИ

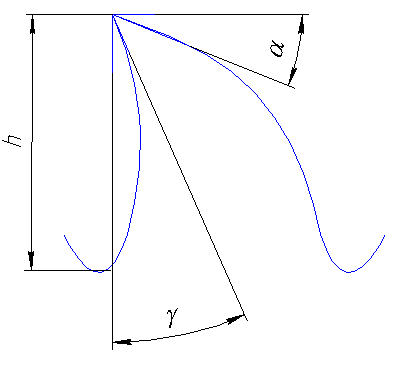

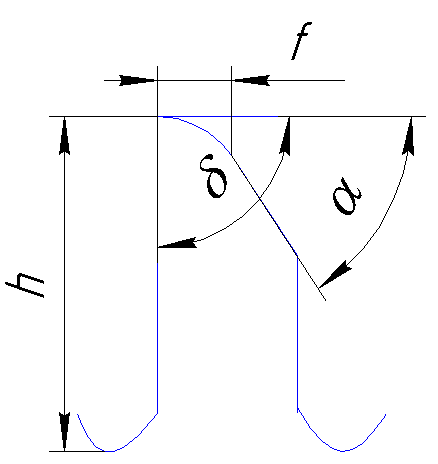

Основными конструктивными элементами фрез и острозаточенными зубьями являются: диаметр фрезы, число зубьев и их шаг, форма зуба, его высота. Радиус закругления у основания зуба и геометрические параметры режущих элементов фрез.

д иаметр

фрезы является важным конструктивным

элементов, влияет на процесс фрезерования.

иаметр

фрезы является важным конструктивным

элементов, влияет на процесс фрезерования.

С повышением диаметра фрезу увеличивается время, то есть снижается производительность. Но с увеличением диаметра фрезы увеличивается число зубьев, улучшается отвод тепла, и если другие факторы режимов резания остаются неизменными, то несколько снижается производительность:

![]()

Обычно наружный диаметр фрезы выбирается в зависимости от оправки:

D=(2.2 … 2.3)d, то задача по определению диаметра фрезы сводится к определению диаметра оправки. Диаметр оправки определяют двумя путями:

-

Расчет на прочность по действием изгибающего и крутящего момента.

-

по максимальному допустимому прогибу оправки.

Оправки чаще всего просчитываются на прочность:

Перенесем

N

вверх:

Перенесем

N

вверх:

![]()

![]() ,

,

![]()

![]()

Если фреза насадная, то

![]()

![]() - цилиндрическая

насадная

- цилиндрическая

насадная

![]()

![]() - торцевая на оправке

- торцевая на оправке

где l – расстояние от точки приложения силы до шпинделя.

![]()

![]() -

момент сопротивления круглого сечения

-

момент сопротивления круглого сечения

![]() ,

δ – дополнительное напряжение на изгиб.

,

δ – дополнительное напряжение на изгиб.

Диаметры оправок нельзя принимать произвольно. Наиболее часто применяются: 16, 22, 27, 32, 40, 50, 60,…

В настоящее время разрабатывается новый ГОСТ на наружный диаметр фрез:

Распределение

скоростей по знаменателю станков:

![]()

75% - 1,26

15% - 1,41

10% - 1,58

Наружные диаметры

фрез в соответствии с новым ГОСТом будут

располагаться в соответствии со

знаменателем ряда φ. Основной ряд будет

принят с φ= 1.26,

![]() .

Будет давать совпадение через 1 значение

диаметра, а для φ=1.41 через 2 числа.

.

Будет давать совпадение через 1 значение

диаметра, а для φ=1.41 через 2 числа.

, бывает

, бывает

![]() ,

инструмент не используется на 30 – 50%

,

инструмент не используется на 30 – 50%

Новый ряд сокращает номенклатуру диаметров фрез на 30%. Обеспечивает получение на станках заранее выбранной скорости путем соответствия: подбора чисел оборотов шпинделя. Разность не превышает 12%

Ширина фрезы выбирается в зависимости от ширины фрезеруемой поверхности.

ЧИСЛО ЗУБЬЕВ И ИХ ШАГ

Число зубьев у различных фрез зависит от характера их работы и режимов резания. Обработка практических данных показывает, что для условий свободного размещения стружки в пространстве между зубьями при обработке стали, можно установить следующие зависимости: для цилиндрических концов и фасок фрез:

![]() ,

,

Для торцевых:

![]() ,

где

,

где

![]() -

максимальная глубина резания,

-

максимальная глубина резания,

![]() -

наибольшая подача на 1 зуб в мм.

-

наибольшая подача на 1 зуб в мм.

При обработке

чугунов и других хрупких материалов,

пространство между зубьями не шлифуется,

число зубьев можно увеличить до 50%. Для

цилиндрических фрез число зубьев можно

определить по формуле:

![]()

Для цилиндрических фрез с мелким зубом коэффициент принимается m=2, а для фрез с крупным зубом коэффициент m=0.9 … 1. Фрезы с мелким зубом, обычно применяют при обработке хрупких материалов и деталей с небольшим припуском, а фрезы с крупным зубом, при обработке стали и других материалов и деталей со значительным припуском. Определяют шаг:

![]()

При выборе формы зуба необходимо учитывать что зуб должен иметь надлежащую прочность и впадина перед ним должна свободно размещать отделяемую стружку.

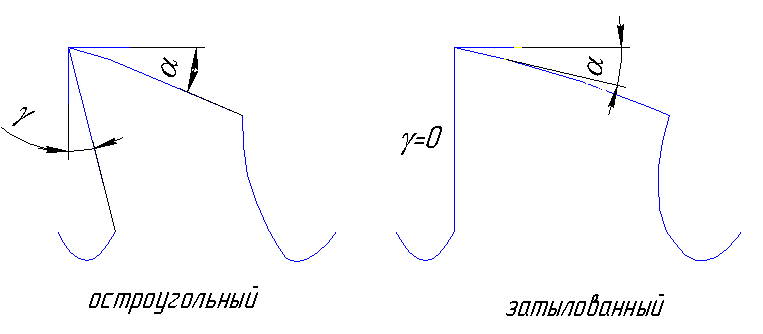

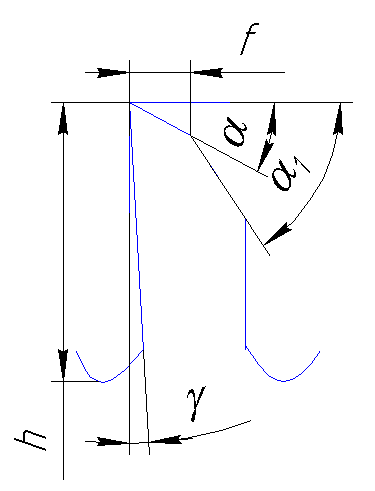

В настоящее время находят применение 3-и формы зубьев:

-

Н

е

высокая прочность, плохо работает так

как γ=0 и применяется для малоответственного

инструмента.

е

высокая прочность, плохо работает так

как γ=0 и применяется для малоответственного

инструмента.

2 .

Отличительная особенность этой формы,

состоит в том, что он кроме обычной

затылования, поверхность имеет

дополнительную затыловачную поверхность

.

Отличительная особенность этой формы,

состоит в том, что он кроме обычной

затылования, поверхность имеет

дополнительную затыловачную поверхность

![]() зуб этот более прочный и может работать

при снятии стружки большого сечения

наличие переднего угла γ – улучшает

условия резания. Повышенная толщина

зуба приводит к увеличению шага, а

следовательно и уменьшению числа зубьев

фрезы.

зуб этот более прочный и может работать

при снятии стружки большого сечения

наличие переднего угла γ – улучшает

условия резания. Повышенная толщина

зуба приводит к увеличению шага, а

следовательно и уменьшению числа зубьев

фрезы.

-

Ломаная линия затылка зуба заменена кривой большого радиуса.