курс лекций ТММ / курс лекций ТММ / Лекция7.8,9,10

.docx

Лекция № 7

Зубчатые передачи.

Являются наиболее распространёнными механизмами, используемыми в машиностроении. В технике различают трёхзвенные зубчатые передачи, многоступенчатые передачи и планетарные передачи. Трёхзвенная передача состоит из двух зубчатых колёс и стойки.

Классификация и типы зубчатых передач.

Передача, в которой угловая скорость ведомого звена меньше, чем угловая скорость ведущего звена, называется понижающей передачей (редуктор). Если в зубчатой передаче происходит увеличение угловой скорости ведомого звена, передача называется повышающей (мультипликатор).

По расположению осей вращения различают:

1.- оси колёс параллельны (цилиндрические передачи).

2.- оси колёс пересекаются (конические передачи)

3.- оси колёс перекрещиваются.

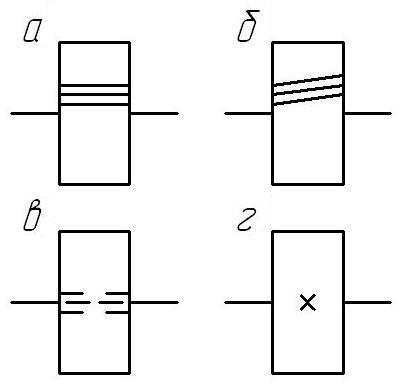

На рис.7.1 приводятся условные изображения трёхзвенной цилиндрической зубчатой передачи внешнего зацепления (рис.7.1, а), цилиндрической передачи внутреннего зацепления (рис.7.1, б) и реечной зубчатой передачи (рис.7.1,в ).

На условных изображениях плоских и пространственных зубчатых пар колёса на виде с торца изображают штрихпунктирными линиями. Зубья изображают только на зубчатой рейке. На виде сбоку зубчатые колёса изображают сплошными линиями.

Рис.7.1

В некоторых случаях на кинематической схеме требуется различать прямозубые и косозубые колёса. Соответствующие условные обозначения представлены на рис.7.2, а и 7.2, б.

Для различения колёс, вращающихся на оси и закреплённых на валу, применяют условные обозначения колёс по рис.7.2, в и 7.2, г.

Рис. 7.2

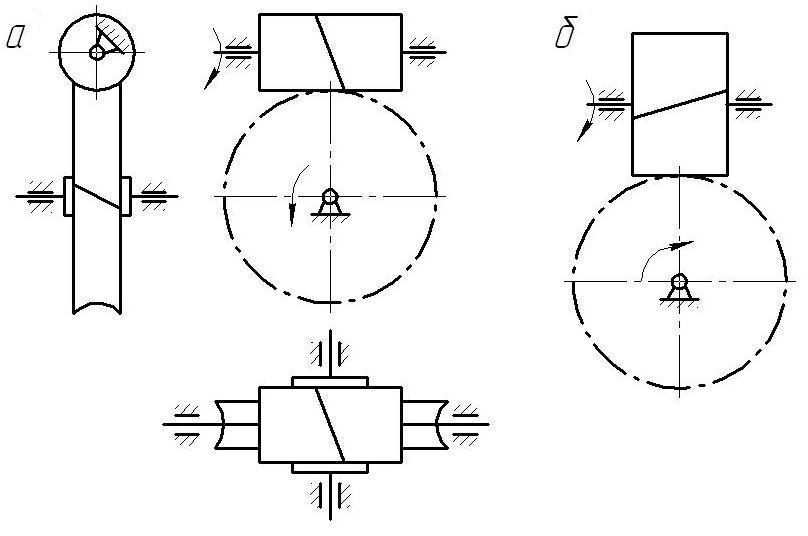

На рис.7.3 показано в двух проекциях условное изображение конической зубчатой передачи, которая передаёт вращение между пересекающимися осями.

Рис.7.3

На рис.7.4 приводятся два варианта передач между перекрещивающимися осями.

На рис.7.4,а дано условное изображение червячной передачи с цилиндрическим червяком .

На рис.7.4,б показана винтовая зубчатая передача.

Рис.7.4

Оси колёс в этих передачах перекрещиваются. Червячная передача применяется для передачи вращения от червяка к червячному колесу в качестве понижающей передачи. При зацеплении зубья червяка и колеса находятся в линейном контакте.

Винтовая зубчатая передача состоит из двух косозубых (винтовых) колёс. Ввиду того, что зубья в винтовой передаче касаются в точке, её нагрузочная способность ниже, чем нагрузочная способность червячной передачи.

На кинематических схемах червячных и винтовых передач должно быть задано направление винтовой линии червяка в червячной передаче и направление винтовой линии одного из зубчатых колёс винтовой зубчатой передачи. Различают правые и левые винтовые линии.

Для определения направления винтовой линии следует мысленно перемещаться по образующей цилиндрической заготовке червяка или косозубого колеса, начиная движение от любого из двух его торцов, до встречи с винтовой линией и, рассматривая винтовую линию как препятствие, продолжать движение по винтовой линии. Если при этом потребуется повернуть направо, винтовая линия называется правой, при повороте налево-левой винтовой линией. На кинематических схемах по рис.7.4 червяк и косозубое колесо винтовой передачи представляют собой соответственно правый червяк и левое косозубое колесо.

Различные варианты передач представлены на рис.7.5 и 7.6.

Рис.7.5,а – коническая передача с косыми зубьями.

Рис.7.5,б - червячная передача с цилиндрическим червяком.

Рис.7.5,в - винтовая зубчатая передача.

Рис.7.5, г- цилиндрическая передача внутреннего зацепления.

Рис.7.5

Рис.7.6,а - цилиндрическая косозубая передача внешнего зацепления.

Рис.7.6,б – шевронная передача.

Рис.7.6, в – коническая прямозубая передача.

Рис.7.6, г- коническая передача со спиральными зубьями.

Рис.7.6

По характеру контакта зубьев передачи бывают с линейным и с точечным контактом зубьев.

В передачах с линейным контактом зубья колёс образуют 3-х или 4-х подвижную кинематическую пару (лекц.1, рис.1.7 ,1.8). В этом случае передача имеет большую нагрузочную способность , однако более чувствительна к погрешностям изготовления и монтажа.

Передачи с точечным контактом (лекц.1,рис.1.9) мало чувствительны к погрешностям изготовления и монтажа, но имеют значительно меньшую нагрузочную способность.

По кинематическому признаку передачи делятся на сопряжённые и несопряжённые.

Передаточное

отношение

двух зацепляющихся

колёс

это отношение их угловых скоростей в

данном положении. Оно обратно отношению

чисел зубьев: iab=( a/

a/ b)=(Zb/Za)

(7.1)

b)=(Zb/Za)

(7.1)

В сопряжённых передачах оно всегда теоретически постоянно. В несопряжённых- при перезацеплении зубьев происходит некоторый скачок скорости ведомого звена, что приводит к ударам в зацеплении и к большему шуму при работе колёс.

Плоские цилиндрические передачи.

Элементы теории зацепления плоской передачи.

Рассмотрим

передачу вращения двумя звеньями

(рис.7.7). Тогда, действуя друг на друга в

точке С контакта, они будут вращаться

в противоположные стороны с угловыми

скоростями

1

и

1

и

2

.Установим соотношение между этими

скоростями.

2

.Установим соотношение между этими

скоростями.

Рис.7.7

Рис.7.7

Окружные скорости точки С на каждом из звеньев

![]() (7.2)

(7.2)

Проведем в точке С контакта нормаль n-n и касательную т — т к профилям зубьев и разложим скорости vcx и vC2 на нормальные

(7.3)

(7.3)

и касательные составляющие

где

Сi,—

угол между абсолютной скоростью точки

контакта тела i и нормалью к профилю в

этой же точке, численно равен углу между

радиусом OiC и перпендикуляром OiNi,

опущенным из центра вращения звена i на

нормаль n

— n(i=

1,2 --номера звена).

Сi,—

угол между абсолютной скоростью точки

контакта тела i и нормалью к профилю в

этой же точке, численно равен углу между

радиусом OiC и перпендикуляром OiNi,

опущенным из центра вращения звена i на

нормаль n

— n(i=

1,2 --номера звена).

Условие контакта (сопряжения) звеньев будет обеспечено лишь при равенстве нормальных составляющих скоростей

(7.4)

что вытекает из равенства координат сопряженных (имеющих общую внешнюю нормаль) точек контакта.

Из соотношений (7.3) и (7.4) следует, что

![]()

Соединим центры О1 и О2 прямой и обозначим через П точку пересечения этой прямой с нормалью n — n.

Тогда из полученных треугольников O1N1П и O2N2.П найдем

![]() (7.5)

(7.5)

Зависимость (7,5) выражает основной закон зацепления: нормаль к профилям в точке контакта делит расстояние между центрами (межцентровое расстояние) на отрезки, обратно пропорциональные угловым скоростям звеньев.

Отметим, что при постоянном передаточном отношении точка П будет занимать на линии центров неизменное положение. Для обеспечения постоянного передаточного отношения в процессе зацепления профили звеньев должны быть подобраны так, чтобы в любом положении профилей нормаль в точке их контакта пересекала бы линию центров в одной и той же точке П. Эта точка, таким образом, оказывается неподвижной в пространстве и называется полюсом.

Теоретически один из профилей зубьев может быть выбран произвольно, но для обеспечения условия i12= const форма профиля второго зуба должна быть вполне определенной. Профили зубьев, зацепление которых обеспечивает постоянное передаточное отношение, называют сопряженными. В этом случае центроидами колёс в их относительном движении являются окружности, которые называют начальными.

Для реальных передач важно использовать профили зубьев наиболее технологичные и рациональные при изготовлении и в эксплуатации.

Одним из таких профилей является эвольвентный, имеющий наиболее широкое применение в зубчатых передачах.

Эвольвентное зацепление, предложенное Л.Эйлером, имеет преимущество перед другими видами зацеплений благодаря высокой технологичности.

Существуют и другие виды зацеплений (циклоидальное, цевочное, часовое и т. д.).

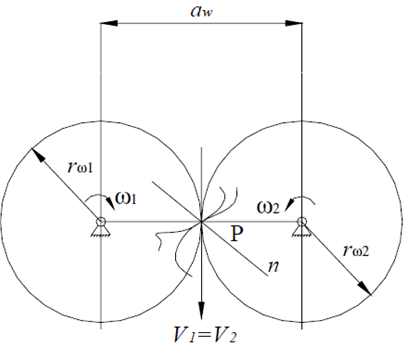

На рис.7.8 и показаны схемы передач внешнего и внутреннего зацепления.

Межосевое расстояние аw=rw1± rw2. (7.6)

Здесь rw1 и rw2 -радиусы начальных окружностей, которые перекатываются друг по другу без скольжения. Знак “-” соответствует внутреннему зацеплению (рис.7.9).

Скорости колёс в полюсе Р равны. Отсюда следует, что передаточное отношение

i12=( 1/

1/ 2)=(Z2/Z1)=

(rw2/

rw1).

(7.7)

2)=(Z2/Z1)=

(rw2/

rw1).

(7.7)

Отсюда: аw= rw1(1+ i12). (7.8)

Рис.7.8

Лекция № 8.

Прямозубая эвольвентная передача.

Состоит из колёс, рабочий участок профиля зубьев которых в торцевом сечении (перпендикулярно оси вращения) очерчен по эвольвенте окружности.

Эвольвента – плоская кривая, описываемая любой точкой прямой линии, катящейся без скольжения по окружности радиуса rb . (рис.8.1) В теории зацеплений эту окружность называют –основной . Из рисунка следует:

∪AN = KN ; rb ⋅ϕ = rb ⋅ (θ + α) ,

Из ΔONK следует: KN = rb ⋅tgα

α – профильный угол эвольвенты в данной точке;

(θ +α )⋅ rb = rb ⋅tgα ;

θ = tg(α ) −α = inv(α) - (8.1) - эвольвентная функция (инволюта угла α )– полярный угол эвольвенты.

Свойства эвольвенты.

1) Внутри основной окружности эвольвенты не существует;

2) Нормаль в любой точке эвольвенты расположена по касательной к основной окружности;

3) Центр кривизны эвольвенты в любой точке лежит в точке касания нормали с основной окружностью.

Рис.8.1

Рис.8.1

Способы изготовления зубчатых колес

Различают способы изготовления зубчатых колёс:

1) Метод копирования – по этому способу инструмент копирует либо впадину, либо зуб, либо все зубчатое колесо. К этому способу изготовления зубчатых колес относятся: зубофрезерование модульными фрезами, литье, зубопротягивание, зубоштамповка. Метод копирования (рис. 8.2 а,б )

применяют при массовом или одиночном производстве. При методе копирования требуется большой инструментальный парк.

2) Метод огибания.

В настоящее время большинство зубчатых колес нарезаются высокопроизводительным методом огибания. Суть его заключается в том, что на станке за счет согласованных движений инструмента и заготовки воспроизводится зацепление зубьев инструмента (чаще реечного типа) и нарезаемого колеса. При этом профиль зуба колеса получается как огибающая семейства профилей инструмента, образуемого в относительном движении. Наибольшее распространение в машиностроении получили зубчатые колеса с эвольвентным профилем, который получается методом огибания при прямолинейном профиле инструмента реечного типа (рис.8.2в,г).

Копирование Огибание

Рис.8.2

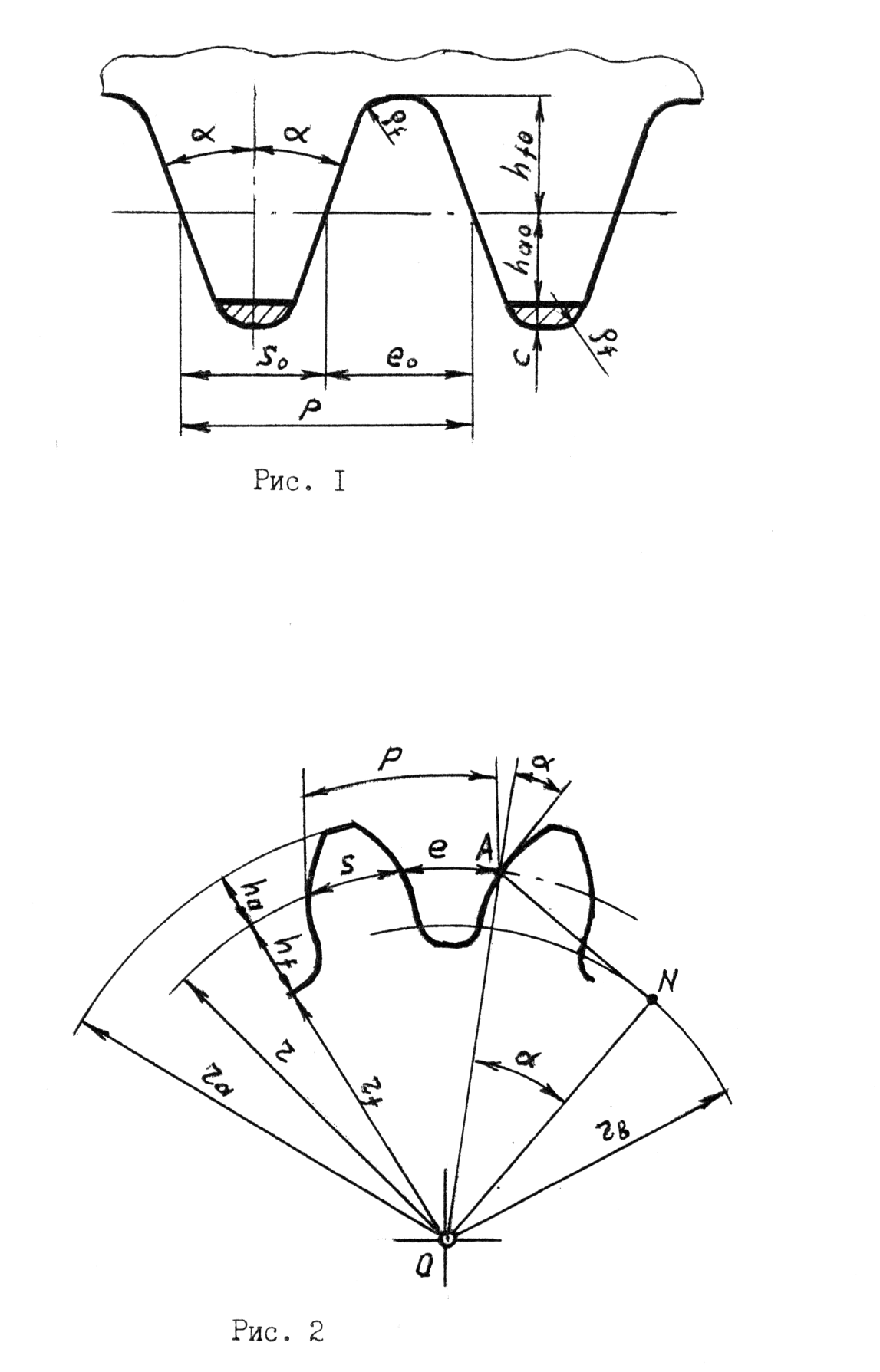

Исходный контур.

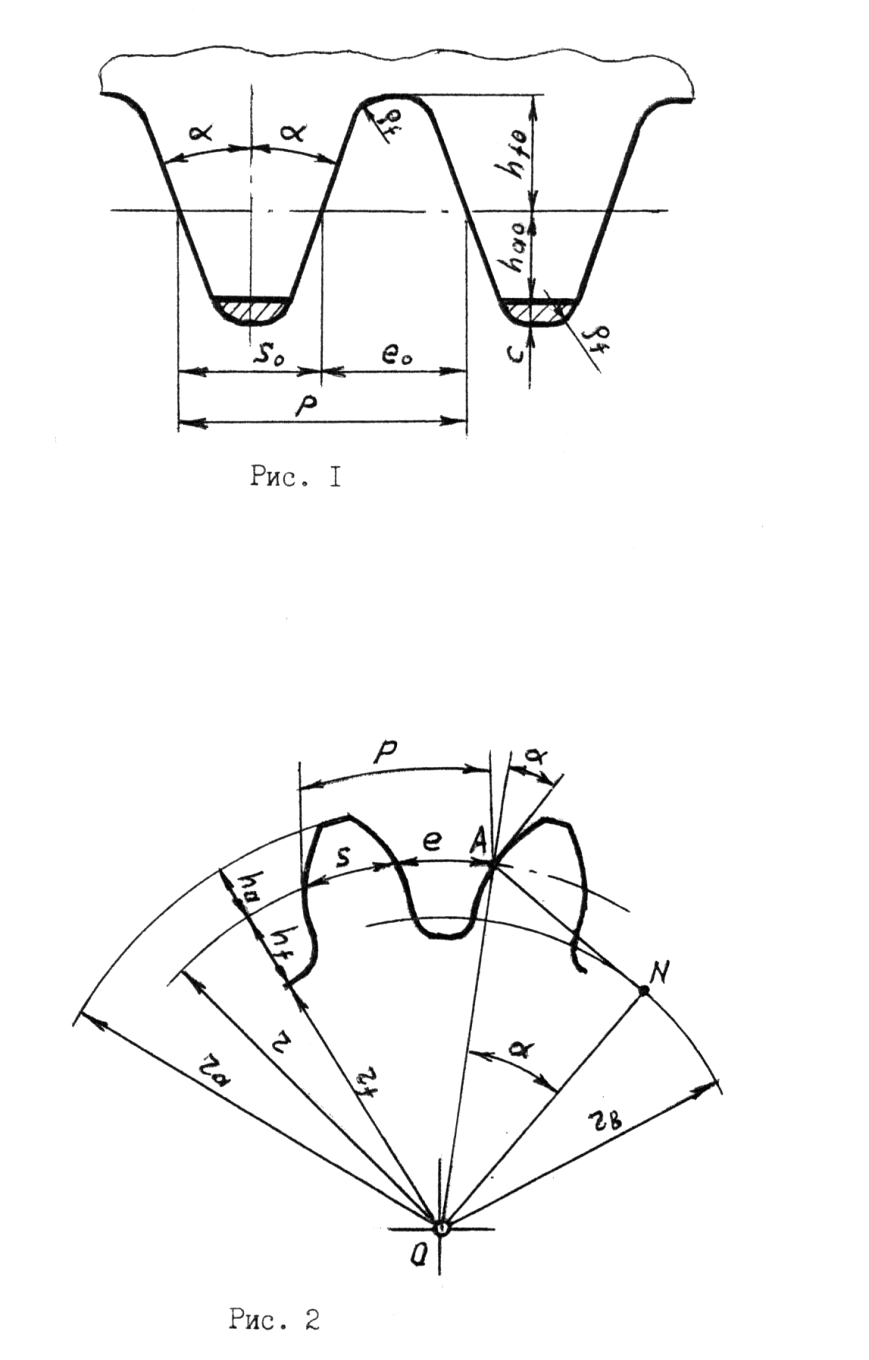

Формы и размеры зубьев колес, нарезаемых методом огибания, зависят от профиля применяемого при этом инструмента реечного типа. Реечный профиль называется исходным контуром. Параметры исходного контура для цилиндрических эвольвентных колес (рис.8.3) стандартизованы . Профиль зуба прямолинейный и сопрягается с линией впадин дугой окружности. Стандартом установлены следующие параметры и коэффициенты исходного контура:

угол

профиля

0;коэффициент

высоты головки зуба h

0;коэффициент

высоты головки зуба h =1;

=1;

коэффициент радиального зазора с*= 0,25;

коэффициент

радиуса кривизны переходной кривой

=

0,38.

=

0,38.

Абсолютные размеры исходного контура получают умножением соответствующего коэффициента на модуль m:

m - стандартная величина, выбираемая из справочников.

высота

головки зуба hаo=h m;

высота

ножки зуба hfo=(h

m;

высота

ножки зуба hfo=(h +

c*)m;

+

c*)m;

радиальный

зазор с=с*m;радиус

скругления во впадине

=

= m;

m;

шаг

р=

m;

(8.2)

m;

(8.2)

толщина

зуба по делительной прямой s0

=

0,5p

= 0,5 m;

m;

ширина

впадины по делительной прямой ео

=

0,5р = 0,5 m.

m.

Производящий исходный контур, используемый для профилирования

инструмента,

имеет дополнительную часть (заштрихованную

на рис.8.3)

Рис.8.3

Элементы зубчатого эвольвентного колеса.Базой для определения элементов зубьев и их размеров принята окружность радиуса r, которая

называется делительной.

Рис.8.4.

Размеры зуба определяются толщиной зуба s по делительной окружности,

а также высотой головки hа и высотой ножки hf, которые измеряются как расстояния от делительной окружности соответственно до окружности вершин радиуса ra и окружности впадин радиуса rf.. Расстояние между зубьями определяется шириной впадины е или шагом р по делительной окружности, который равен шагу на исходном контуре (8.2). Перечисленные размеры связаны очевидными соотношениям : ra = r+ha,, rf = r-hf, p=s+ e . Количество шагов, размещающихся на длине делительной окружност и

равно

числу зубьев z:

2 r=zp

.

r=zp

.

откуда радиус делительной окружности, с учетом (8.2),

r = 0,5mz. (8.3)

Угол

профиля в точке А

на

делительной окружности равен углу

профиля исходного контура

.

.

Главный

профиль очерчен по эвольвенте основной

окружности радиуса rb.

По свойству эвольвенты касательная AN

к основной окружности является нормалью

к эвольвенте. Поэтому AON

=

AON

=

,

как углы с параллельными сторонами

(касательная AN

перпендикулярна радиусу ON).

Тогда из прямоугольного

,

как углы с параллельными сторонами

(касательная AN

перпендикулярна радиусу ON).

Тогда из прямоугольного

AON

следует:

rb=rcos

AON

следует:

rb=rcos .

(8.4)

.

(8.4)

Станочное зацепление.

При нарезании зубчатого колеса инструментом реечного типа на станке воспроизводится реечное зацепление нарезаемого колеса с исходным контуром, которое называется станочным (рис.8.5). Начальная окружность колеса совпадает с делительной. Начальная прямая рейки I касается делительной окружности колеса в полюсе Р. Делительная прямая рейки 2 в общем случае не совпадает с начальной и ее положение определяется смещением xm, где m- модуль, х – коэффициент смещения. Показанное на рис.8.5 смещение считается положительным. Если делительная прямая рейки пересекает делительную окружность колеса, то х < 0. В частном случае, когда делительная и начальная прямые рейки совпадают, то х = 0.

Движения

рейки и колеса согласовываются в

соответствии с зависимостью Vo=

r ,

,

где

V0

-

cкорость

поступательного движения рейки,

-

угловая скорость поворота колеса. Точка

касания К

профиля зуба колеса с исходным контуром

лежит на общей нормали к ним, проходящей

через полюс. Эта нормаль КN

совпадает

с касательной к основной окружности и

является линией зацепления, представляющей

собой геометрическое место точек касания

профиля зуба колеса с исходным контуром.

По построению, угол PON

равен углу профиля исходного контура

-

угловая скорость поворота колеса. Точка

касания К

профиля зуба колеса с исходным контуром

лежит на общей нормали к ним, проходящей

через полюс. Эта нормаль КN

совпадает

с касательной к основной окружности и

является линией зацепления, представляющей

собой геометрическое место точек касания

профиля зуба колеса с исходным контуром.

По построению, угол PON

равен углу профиля исходного контура

.

.

Размеры

зуба колеса определяются параметрами

исходного контура и его расположением

относительно нарезаемого колеса. Толщина

зуба колеса s

по делительной окружности равна ширине

впадины ewo

рейки по начальной прямой. Из рис. 8.5 :

s

= ewo=

eo+2xmtg ,

,

или

s

= m(0,5 +2xtg

+2xtg ).

(8.5)

).

(8.5)

Ширина впадины по делительной окружности

e

= p

- s

= m(0,5 -2xtg

-2xtg .

(8.6)

.

(8.6)

Радиус окружности впадин : rf = r + xm - (hao+ c),

или

rf

=

m(0,5z

- h -

c*+

x).

(8.7)

-

c*+

x).

(8.7)

Рис.8.5

Подрезание зубьев.

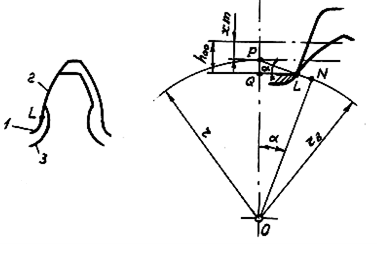

Обычно переходная кривая I (рис.8.6), формируемая скругленной вершиной исходного контура, плавно сопрягается в точке L с главным эвольвентным профилем 2, образуемым прямолинейным участком исходного контура. Однако, в некоторых случаях переходная кривая 3 пересекает главный профиль. Такое явление называется подрезанием зуба. Подрезание уменьшает эвольвентную часть профиля зуба и его толщину у основания, что отрицательно сказывается на работоспособности колеса. Для выявления условия отсутствия подрезания рассмотрим станочное зацепление в положении, когда формируется точка сопряжения L. При этом граница прямолинейного участка исходного контура располагается на линии зацепления (рис.8.6).

Подрезание отсутствует, если граница активного участка линии зацепления L лежит в пределах теоретической линии зацепления PN. Таким образом, условие отсутствия подрезания можно выразить неравенством

PL PN.

PN.

Угол

PLQ

равен

,

так как его стороны перпендикулярны

сторонам угла PON.

Тогда из

,

так как его стороны перпендикулярны

сторонам угла PON.

Тогда из PLQ:

PL

= (hao

-

xm)/sin

PLQ:

PL

= (hao

-

xm)/sin ,

,

а

и з

PON:

PN

= rsin

PON:

PN

= rsin .

.

После

подстановки этих выражений в исходное

неравенство и выполнения преобразований

получим: 2(h -x)

-x) zsin2

zsin2

.

.

Из этого условия можно получить формулу для определения минимального числа зубьев колеса, при котором отсутствует подрезание:

zmin=2(h -x)/sin2

-x)/sin2

.

.

При

х=0

имеем:

zmin

o

=2h /sin2

/sin2

.

(8.8)

.

(8.8)

Стандартному исходному контуру соответствует zmin o=17.

Из того же условия можно получить формулу для определения минимального коэффициента смещения, при котором отсутствует подрезание:

xmin=

h -

0,5z*sin

2

-

0,5z*sin

2 ,

,

или с учетом формулы (8.8)

xmin=h (zmin

o -

z)/zmin

o.

(8.9)

(zmin

o -

z)/zmin

o.

(8.9)

Рис.8.6

Рис.8.6

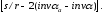

Заострение зубьев.

Положительное

смещение, применяемое для устранения

подрезания при малом числе зубьев

колеса, приводит к уменьшению толщины

зуба на окружности вершин sa.

Если это уменьшение происходит ниже

некоторого предела, снижается прочность

вершинной части зуба. Такое явление

называется заострением. На практике

принимают sa

0,

0,

Для

определения величины sa

рассмотрим рис.8.7 . Точки М,

А, Aa

эвольвентного профиля, лежащие

соответственно на окружностях основной,

делительной и вершин, соединим с центром

колеса О.

Кроме того, из них проведены касательные

AN

и AaNa

к основной окружности и точки касания

также соединены с центром. При этом

образуются следующие углы : половина

угловой толщины зуба

и

и на окружностях делительной и вершин,

эвольвентный угол

на окружностях делительной и вершин,

эвольвентный угол

и

и

в точках А

и Aa,

угол профиля

в точках А

и Aa,

угол профиля

и

и

в точках A

и Aa.

в точках A

и Aa.

Исходя

из принципа образования эвольвенты,

длина касательной к основной окружности

равна длине соответствующей дуги этой

окружности AN

= MN,

или rbtg = rb(

= rb( .

.

Отсюда:

Аналогично:

=

tg

=

tg

-

- =

inv

=

inv

.

.

Непосредственно

из рис.8.7 следует; +

+ .

.

Учитывая,

что s

= 2r ,

sa

=

2rayа

, после

преобразований получим

,

sa

=

2rayа

, после

преобразований получим

sa

=

ra (8.10)

(8.10)

Угол

определяется из

определяется из

:

:

(8.11)

(8.11)

Рис.8.7

Лекция №9

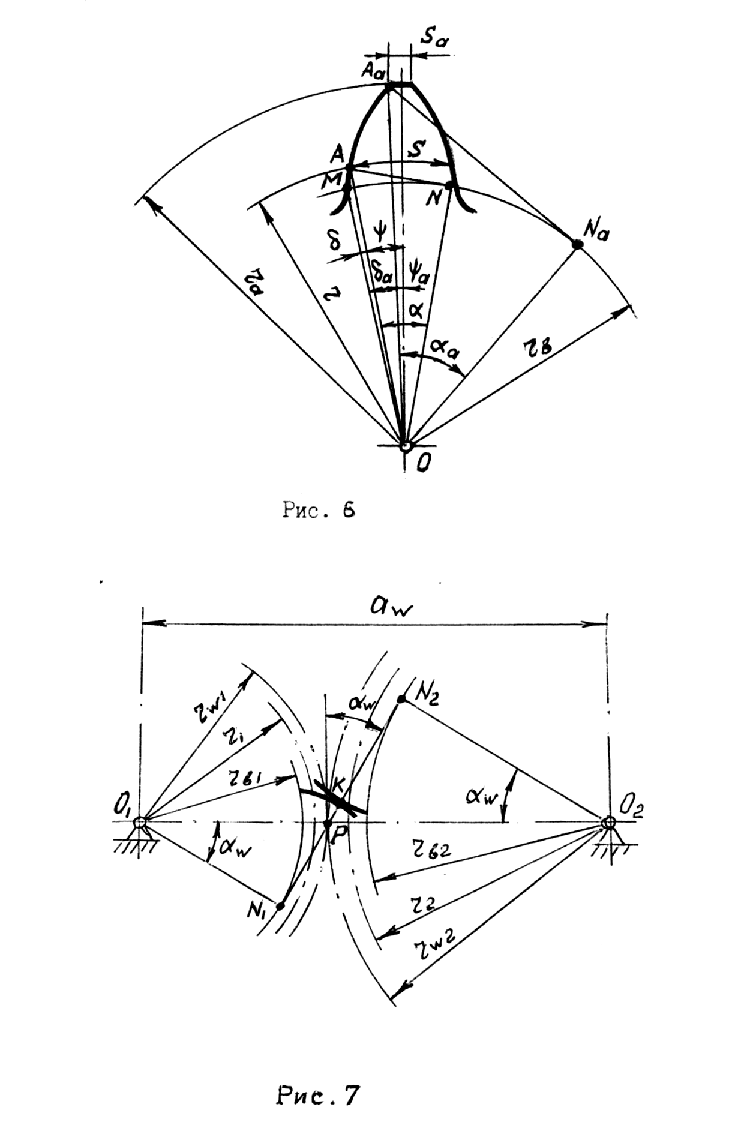

Геометрия эвольвентного зацепления.

Рассмотрим

общий случай зацепления колес, каждое

из которых нарезано с положительным

смещением исходного контура. При этом

толщина зуба по делительной окружности

больше ширины впадины (8.5), (8.6). Поэтому

в зацеплении таких колес делительные

окружности не соприкасаются (рис.9.1).

Радиусы этих окружностей r1

и r2.

Начальные окружности радиусов rw1

и

rw2

соприкасаются в полюсе Р.

Основные окружности, с которыми связаны

эвольвентные профили зубьев, имеют

радиусы rb1

и rb2.

Общая касательная к ним N1N2

проходит через полюс Р.

Эта линия является общей нормалью к

профилям зубьев, соприкасающимся в

точке К,

и называется линией зацепления. Угол

между линией зацепления и общей

касательной к начальным окружностям

называется углом зацепления.

между линией зацепления и общей

касательной к начальным окружностям

называется углом зацепления.

Соединим

точки N1

и N2

c

центрами колес О1

и

О2.

Полученные углы N1O1P

и

N2O2P

равны углу зацепления

,

исходя из перпендикулярности их сторон.

Из рассмотрения прямоугольных

треугольников O1N1P

и

O2N2P

следует

,

исходя из перпендикулярности их сторон.

Из рассмотрения прямоугольных

треугольников O1N1P

и

O2N2P

следует

rw1

= , rw2

=

, rw2

= (9.1)

(9.1)