Деревинозн ТД 2013-2014 / Лекц Деревинозн ТД / ДЕРЕВ ТД МОДУЛЬ 4 / ЛЕКЦІЯ 4-4

.doc

ЛЕКЦІЯ № 4.4. ТЕМА: «СТРУГАНИЙ ТА ЛУЩЕНИЙ ШПОН»

(2 години)

План лекції

1. Загальна характеристика шпону.

2. Струганий шпон.

3. Лущений шпон.

4.4.1. Загальні відомості про шпон

Шпоном прийнято називати тонкі листи деревини визначеної товщини, які використовуються в деревообробці для личкування виробів, виготовлення клеєної шаруватої деревини (фанери, фанерних плит та труб, деревинношаруватих пластиків, різноманітних гнутоклеєних деталей тощо) і напівфабрикатів з деревини і деревинних матеріалів з метою покращення їх механічних властивостей і зовнішнього вигляду.

За способом отримання розрізняють шпон лущений і струганий. Лущений шпон формується під час різання (лущення) заготовок на лущильних верстатах, струганий – під час стругання на шпоно- стругальних верстатах.

Малюнок на поверхні шпону (текстура), утворений елементами будови деревини, у струганого шпону красивіший, ніж в лущеного. Тому, починаючи вже з XIX сторіччя струганий шпон почав широко використовуватися для личкування деталей меблів.

4.4.2. СТРУГАНИЙ ШПОН

2.1. Розмірна класифікація струганого шпону

Струганий шпон отримують шляхом стругання пропарених брусів (ванчесів ) на спеціальних стругальних верстатах. Ванчеси випилюють з фанерної сировини (рис. 1), що відповідає 1 або 2 сорту круглих лісоматеріалів за ГОСТ 9463-88 або ГОСТ 9462 -88.

Товщина струганого шпону h=0,4; 0,5; 0,55; 0,6; 0,8; 1,0 мм; точність вимірювання товщини 0,1 мм.

Ширина мінімальна:

для 1-го сорту – 120 мм; для 2-го сорту – 90 мм; для 3-го сорту – 80 мм; для тангенційно-торцевого шпону - 100 мм;

точність вимірювання ширини 1 см.

Довжина L=0,3; 0,4; 1,0 м і далі – з градацією 0,1 м. Точність вимірювання довжини 0,1 м.

W=8±2 %. Кількість аркушів у пакунку (кнолі) – 10-32 шт.

2.2 Класифікація струганого шпону за площиною розрізу

Залежно від текстури струганий шпон ділять на такі види: - радіальний (р) - річні шари мають вигляд паралельних прямих ліній на всій поверхні аркуша, а серцевинні промені добре видно у вигляді смуг і розташовані не менше, ніж на 3/4 площі аркуша;

Рис. 1. Дубова фанерна сировина на верхньому складі

- напіврадіальний (нр) - характерні річні шари у вигляді прямих паралельних ліній, що займають не менше 3/4 площі аркуша, і серцевинні промені у вигляді похилих або поздовжніх смуг, розташованих не менше, ніж на 1/2 площі аркуша;

- тангентальний (т) - річні шари мають вигляд конуса наростання, кутів або кривих ліній, а серцевинні промені - вигляд поздовжніх або похилих рисок або ліній;

- тангентально-торцьовий (тт) - отримується з наростів дерева, текстуру якого визначають річні шари у вигляді замкнених кривих ліній і серцевинні промені у вигляді кривих ліній або рисок.

У більшості випадків проводиться поперечне стругання ванчесів (рис. 2-3).

Рис. 2. Схема отримання струганого шпону:

1 – брус; 2

– притискна лінійка;

3

– лист струганого шпону;

4

- ніж

– брус; 2

– притискна лінійка;

3

– лист струганого шпону;

4

- ніж

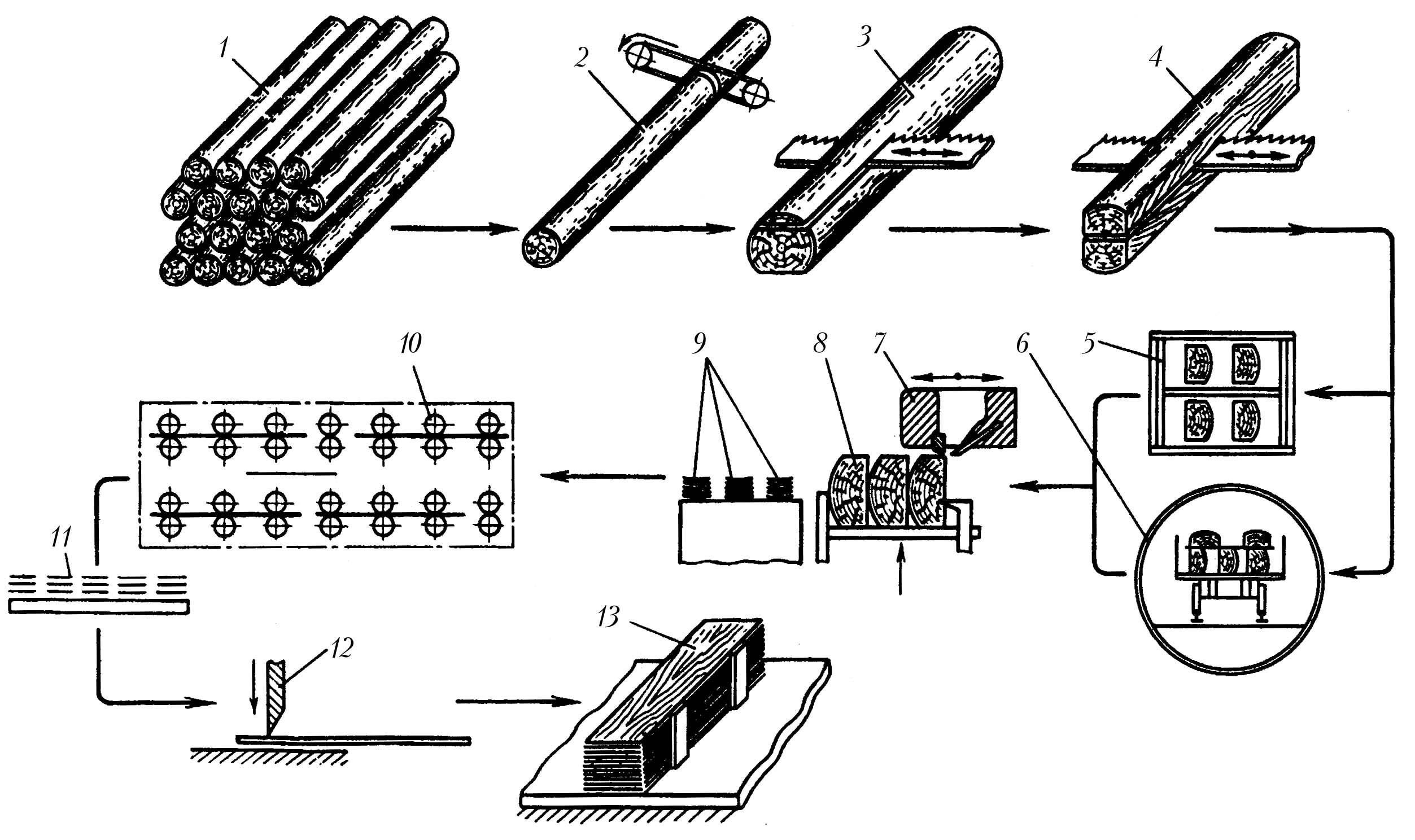

Рис. 3. Схема технологічного процесу виготовлення струганого шпону:

1 – штабель фансировини, 2 – розкряжування колод, 3, 4 – випилювання ванчесів, 5, 6 – пропарювання ванчесів, 7, 8 – стругання шпону, 9 – складання кнолів, 10 – сушіння шпону, 11 – складання сухого шпону у пачки, 12 – обрізання шпону у розмір на гільйотині, 13 – пакування шпону.

Пропарювання ванчесів роводять у спеціальних автоклавах (рис. 4-5).

Рис. 4. Схема парильного автоклава: 1 - стаціонарні рейки; 2 - відкидні рейки; 3 - запірний механізм; 4 - знімна кришка; 5 - каретка; 6 - поворотний кронштейн; 7 - манометр; 8 - запобіжний клапан; 9 - випускна труба; 10 - корпус автоклава; 11 - паророзподільна труба

Рис. 5. Пропарювальна камера

Широко розповсюджені горизонтальні і вертикальні шпоностругальні верстати (рис. 6-8).

Рис. 6. Принципові схеми шпоностругальних верстатів:

а - горизонтального; б - вертикального; 1 - брус; 2 - стіл; 3 - маховик механізму закріплювання бруса; 4 - траверса притискної лінійки; 5 - притискна лінійка; 6 - супорт; 7 - ніж; 8 - ножова траверса; 9 - напрямна супорта; 10 - шатун; 11 - маховик; 12 - вал механізму підіймання стола; 13 - гвинт підіймання стола; 14 - упорна стінка; 15 - електродвигун механізму затискання бруса; 16 - каретка; 17 - ходовий гвинт; 18 - напрямна супорта; 19 - вал механізму переміщення супорта; 20 - черв'ячна передача

Рис.

7.  Загальний

вигляд горизонтального шпоностругального

верстата

Загальний

вигляд горизонтального шпоностругального

верстата

Рис. 7. Кріплення оброблюваного матеріалу на каретці вертикального шпоностругального верстата

Для отримання тангенційного шпону використовують ротаційні шпоно стругальні верстати (рис. 9).

Рис. 9. Схема ротаційного шпоностругального верстата

Поздовжнє обрізання шпону виконують на гільотинах (рис. 10).

Рис. 10. Станція для поздовжнього різання шпону

4.4.3. Лущений шпон

3.1. Розмірна класифікація лущеного шпону

Довжина аркушів шпону коливається в межах від 0,8 до 3,75 м (з градацією 100 мм),

Ширина - від 0,15 до 0,75 м (з градацією 50 мм) і від 0,8 до 3,75 м (з градацією 100 мм),

Товщина шпону:

Листяних порід 0,55; 0,75; 0,95; 1,15; від 1,25 до 4,0 мм (з градацією 0,25 мм),

Шпилькових порід від 1,2 до 4,0 мм (з градацією 0,4 мм); від 4,0 до 6,5 мм (з градацією 0,5 мм).

Лущення шпону виконують на спеціальних лущильних верстатах шляхом розгортання колоди у аркуш по спіралі (рис. 11).

Рис. 10. Схема отримання лущеного шпону:

B – довжина чурбака; L – довжина ножа; 1 – кулачок; 2 – чурбак; 3 – шпон; 4 - ніж

Кількість допустимих вад на аркуші шпону нормується за сортами (табл. 1).

|

Сорт шпону |

Максимальна кількість видів допустимих вад і дефектів обробки |

|

Е |

Без видимих вад і дефектів обробки |

|

I |

3 |

|

II |

6 |

|

III |

9 |

|

IV |

Без обмеження кількості видимих вад і дефектів обробки |

|

Ex |

Без видимих вад і дефектів обробки (допускається до 3 булавкових сучків на 1 м2 поверхні листа |

|

Ix |

6 |

|

IIx |

9 |

|

IIIx |

12 |

|

IVx |

Без обмеження кількості видимих вад і дефектів обробки |

Найбільш міцний шпон з вітчизняних порід деревини дає береза (табл.. 2).

Таблиця 2. Норми межі міцності при розтягу лущеного шпону листяних і шпилькових порід

|

Порода деревини |

Межа міцності при розтягу, МПа |

|

|

вздовж волокон |

впоперек волокон |

|

|

Береза |

75,0 |

2,5 |

|

Осика, вільха, бук, клен, в’яз, липа, тополя |

60,0 |

1,5 |

|

Ялина, сосна, модрина, ялиця, кедр |

50,0 |

1,0 |

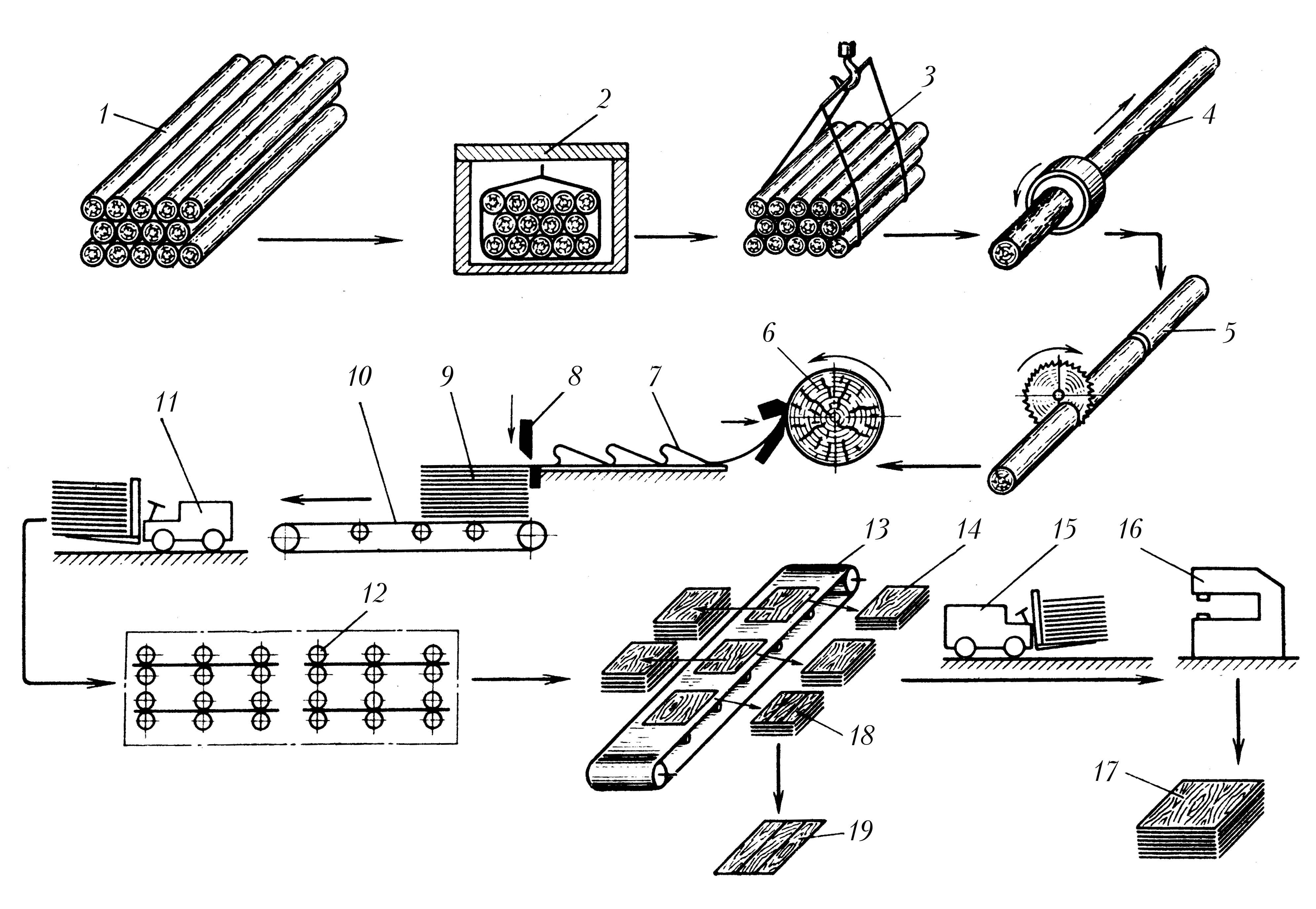

Схема технологічного процесу виготовлення лущеного шпона представлена на рис. 11-15.

Рис. 11. Схема технологічного процесу виготовлення лущеного шпона

Рис. 12. Розкряжування фанерної сировини у розмір для лущення

Рис. 13. Окорування фанерної сировини

Рис. 14. Подача фанерної сировини на лущення

Характеристика сировини для лущення

Допустимий мінімальний діаметр сировини листяних порід - 16 см, шпилькових порід - 18 см.

Фанерну сировину заготовляють у чурбаках довжиною 1,3; 1,6; 1,91; 2,23; 2,54 м і в кряжах довжиною, кратній довжині чурбаків, в основному 4,8 м.

При довжині чурбаків 1,91 м і більше мінімально допустимим діаметром листяної сировини буде 18 см, шпилькової - 20 см.

Для виготовлення фанери використовують сировину 1-го та 2-го сортів. Сорт сировини визначають за її якістю, він залежить від наявності, кількості, розмірів вад і дефектів деревини.

Рис. 15. Лущення фанерної сировини