Архив WinRAR / технология рения 2

.docТехнология переработки

Поведение рения при переработке молибденитовых концентратов

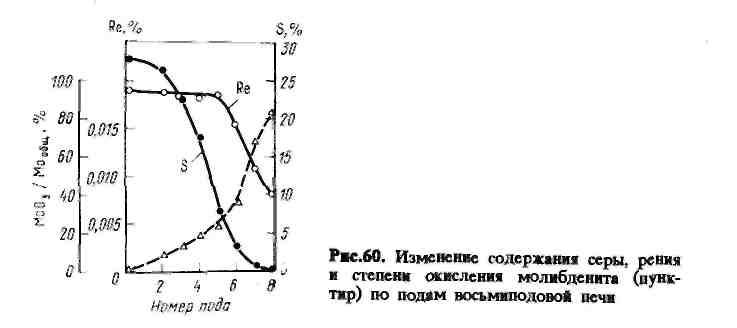

При окислительном обжиге молибденитовых концентратов, проводимом при 560-600 °С, содержащийся в концентрате рений образует оксид Re207, который уносится с газовым по током (точка кипения Re207 363 °С). Степень возгонки рения зависит от условий обжига и минералогического состава концентрата. Так, при обжиге концентратов в многоподовых печах степень возгонки рения не выше 50-60% Из рис.60

видно, что рений возгоняется с газами на 6-8 подах (при обжиге в 8-подовой печи), когда большая часть молибденита окислена. Это объясняется тем, что в присутствии MoS2 образуется малолетучий диоксид рения по реакции:

MoS2+2Re207 = 4Re02+Mo02+2S02. (1)

Кроме того, неполный возгон рения может быть обусловлен частичным взаимодействием Re207 с кальцитом, а также оксидами железа и меди с образованием перренатов. Например, с кальцитом возможна реакция:

CaC03+Re207 = Ca(Re04)2+C02. (2)

Советскими исследователями установлено, что наиболее полно рений возгоняется при обжиге молибденитовых концентратов в кипящем слое. Степень возгонки составляет 92-96 %. Это объясняется отсутствием при обжиге в печах

КС условий для образования низших оксидов рения и перренатов. Эффективное улавливание рения из газовой фазы достигается в системах мокрого пылеулавливания, состоящих из скрубберов и мокрых электрофильтров. Рений в этом случае содержится в сернокислых растворах. Чтобы увеличить концентрацию рения, растворы многократно циркулируют. Из системы мокрого улавливания выводят растворы, содержащие, г/л: Re 0,2-0,8; Mo 5-12 и H2SO4 80-150. Небольшая часть рения содержится в шламах.

В случае неполного возгона рения при обжиге концентрата рений, оставшийся в огарке, переходит в аммиачные или содовые растворы выщелачивания огарков и остается в маточных растворах после осаждения соединений молибдена.

При использовании вместо окислительного обжига разложения молибденита азотной кислотой рений переходит в азотно-сернокислые маточные растворы, которые содержат в зависимости от принятых режимов, г/л: H2S04 150-200; HN03 50-100; Mo 10-20; Re 0,02-0,1 (в зависимости от содержания в сырье).

Таким образом, источником получения рения при переработке молибденитовых концентратов могут служить сернокислые растворы мокрых систем пылеулавливания и маточные (сбросные) растворы после гидрометаллургической переработки огарков, а также азотно-сернокислые маточные растворы от разложения молибденита азотной кислотой.

Поведение рения в производстве меди

При плавке медных концетратов в отражательных или руднотермических электропечах с газами летит до 75 % рения, при продувке штейна в конвертерах весь содержащийся в них рений удаляется с газами. Если печные и конвертерные газы, содержащие S02, направляются в производство серной кислоты, то рений концентрируется в промывной циркулирующей серной кислоте электрофильтров. В промывную кислоту переходит 45-80 % рения, содержащегося в медных концентратах. Промывная кислота содержит 0,1-0,5 г/л рения и ~500 г/л H2S04, а также примеси меди, цинка, железа, мышьяка и др. и служит основным источником получения рения при переработке медных концентратов.

2 ТЕХНОЛОГИЯ ИЗВЛЕЧЕНИЯ РЕНИЯ ИЗ РАСТВОРОВ И ПОЛУЧЕНИЯ ПЕРРЕНАТА АММОНИЯ

Основным источником рения служат сернокислые (или азотно-сернокислые) растворы, получаемые в процессе пере работки молибденитовых концентратов, и промывная кислота электрофильтров сернокислотных цехов медеплавильных пред приятий. Состав этих растворов приведен выше. Кроме того, рений извлекают из маточных растворов после осаждения молибдата кальция (при переработке молибденовых промпродуктов) и из маточных растворов после осаждения тетрамолибдата аммония. Растворы содержат 0,01-0,04 г/л рения и 0,2-2 г/л молибдена.

Для извлечения рения из производственных растворов различного состава применяют следующие способы: 1) сорбцию на активированных углях; 2) сорбцию на ионообменных смолах; 3) жидкостную экстракцию; 4) осаждение малорастворимых соединений (KRe04 или Re2S7).

Способы осаждения в настоящее время имеют ограниченное применение. Основными стали сорбционные и экстрационные способы, они рассмотрены ниже. Конечным продуктом переработки растворов является перренат аммония NH4Re04, из которого получают металлический рений.

Сорбция на активированном угле. Из сернокислотных растворов рениевая кислота сорбируется на активированном угле в широком интервале кислотности (от рН=2+3 до концентрации кислоты 30-40%). Емкость углей низкая - 2-4% (при концентрации рения 0,03-0,06 г/л). Вместе с рениевой кислотой сорбируются молибдат ионы. Это требует предвари тельной очистки растворов от молибдена до концентраций, соизмеримых с концентрацией рения. С этой целью либо осаждают молибдат кальция, либо избирательно поглощают молибден слабоосновной смолой, например типа АН-1 в сернокислой форме при рН = 2+3. В этих условиях ионы ReO, почти не сорбируются на смоле.

Десорбцию с поверхности угля можно проводить избирательно: вначале десорбируют молибден холодным 1 %-ным раствором соды, а затем рений - нагретым до 90 °С 1-3 %-ным раствором соды. Сорбцию на углях обычно применяют для извлечения рения из бедных растворов (0,01-0,05 г/л рения). В этом случае получаемые после десорбции растворы содержат 0,2-1 г/л рения. Чтобы получить более концентрированные растворы, повторяют операцию сорбции на угле или используют более эффективное ионообменное концентрирование. Преимущества угля как сорбента высокая избирательность в отношении рения; недостаток малая емкость и потеря активности после 4-6 циклов сорбции десорбции.

4. ПРОИЗВОДСТВО ПОРОШКООБРАЗНОГО И КОМПАКТНОГО РЕНИЯ

Восстановление перрената аммония

Перренат аммония, служащий исходным материалом для производства металла, характеризуется следующим допустимым содержанием примесей, % (не более): Al, Fe, Сu, Мо 5-10~4; Са, Si, P, Na 0.001; Mg, Ni, S 2*10-3; К 5*10-3; Mn 110"4; Сu 5*105,

Для получения рениевого порошка перренат аммония восстанавливают водородом:

NH4Re04 + 2Н2 = Re + 72 N2 + 4^0. (5.4)

Перренат аммония перед восстановлением измельчают в покрытых резиной мельничных барабанах с измельчающими телами из обломков рениевых штабиков. Измельченный перренат аммония восстанавливают водородом в трубчатых печах с непрерывной продвижкой лодочек из молибдена. Соль засыпается тонким слоем (6-8 мм). Восстановление ведут в две стадии: при 350-370 С (до образования Re02), затем при 950-970 С. Время пребывания лодочек в горячей зоне печи 1-2 ч.

Получение компактного рения

Компактный рений получают преимущественно методом порошковой металлургии. Порошки рения имеют средний размер 1-3 мкм (основная величина зерен меньше 2-мкм), их насыпная масса 1,5-1,9 г/см3. Порошки прессуют в стальных пресс-формах под давлением 500-600 МПа в прямоугольные штабики (12x12x100 мм), плотность которых около 9,5 г/см3 (~ 45 % от теоретической плотности). С целью некоторого упрочнения и удаления летучих примесей штабики предварительно спекают при 1200 С в вакуумной печи (давление 0,065-0,13 Па) или в водороде в течение 1 ч. Высокотемпературное спекание ведут в водороде в аппаратах, применяемых для спекания ("сварки") вольфрамовых штабиков. Максимальная температура спекания 2800-2850 °С. Степень усадки при спекании зависит от содержания летучих (в условиях спекания) примесей. К ним прежде всего относятся щелочные металлы.

Вредная примесь — медь испаряется в условиях спекания. Спеченные штабики, плотность которых должна быть не ниже

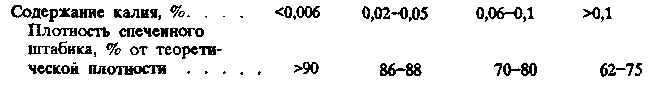

Влияние примеси калия на усадку видно из приведенных ниже данных:

19,0 г/см3 (~ 90% теоретической плотности), затем уплотняют ковкой или прокаткой на холоду с промежуточными отжигами. Горячую обработку рения не применяют из-за его красноломкости, которая обусловлена образованием легкоплавкого оксида Re207 по границам зерен.

Сложность механической обработки рения состоит в том, что он отличается высоким сопротивлением деформации. Даже при малой степени деформации (5-10 %) его твердость по Вйккерсу возрастает от 2500-3000 до 8000 МПа. Поэтому после холодной деформации ведут отжиг при 1700-1800 °С в течение 30-60 мин и далее продолжают механическую обработку на холоду.

Рений относительно легко поддается прокатке. Возможно получение фольги толщиной до 25 мкм. Протяжка металла трудней. Проволоку протягивают до диаметра 75 мкм.

Кроме способа порошковой металлургии для получения компактного рения применяют вакуумную плавку в дуговых и электронно-лучевых печах. Обычно на плавку поступают спеченные штабики.