- •2.Способы окускования железорудных материалов.

- •3. Технология агломерации железных руд.

- •4. Горение топлива и окислительно-восстановительные процессы при агломерации железных руд.

- •5. Металлургические свойства агломерата

- •7. Технология производства железорудных окатышей

- •8. Формирование сырых окатышей.

- •9. Высокотемпературное упрочнение окатышей.

- •10. Схема производства окатышей.

- •11.Металлургические свойства окатышей

- •13. Термодинамика восстановления оксидов железа.

- •14. Поведение примесных элементов при окусковании

- •15.Прямое и косвенное восстановление в доменной печи.

- •16. Реакция газификации углерода и ее роль в процессах восстановления.

- •17. Связь развития процессов восстановления и расхода кокса

- •18. Механизм процесса восстановления.

- •19. Обогащение дутья кислородом.

- •20. Десульфурация чугуна в доменной печи.

- •21. Внедоменная десульфурация чугуна.

- •22. Вдувание природного газа в горн печи.

- •23. Вдувание мазута в горн печи.

- •24. Вдувание угля в горн печи.

- •25. Профиль доменной печи.

- •27. Получение губчатого железа в шахтных печах.

- •28. Железорудное сырье для процессов металлургии железа.

- •29. Топливо и восстановитель для металлургии железа.

- •30. Получение жидкого металла по схеме «восстановление – плавление».

- •31. Получение жидкого металла по схеме «плавление – восстановление».

- •32. Технико-экономические показатели доменной плавки.

- •33. Классификация способов внедоменного получения металла

- •34. Шлакообразование в доменной печи.

- •35. Нагрев дутья.

- •36. Движение газов и материалов в доменной печи.

- •37. Процессы в горне.

- •38. Поведение p, Si, Mn, V, Cr, Zn, щелочей в доменной печи.

- •39. Повышенное давление в доменной печи.

- •40. Способы обогащения руд.

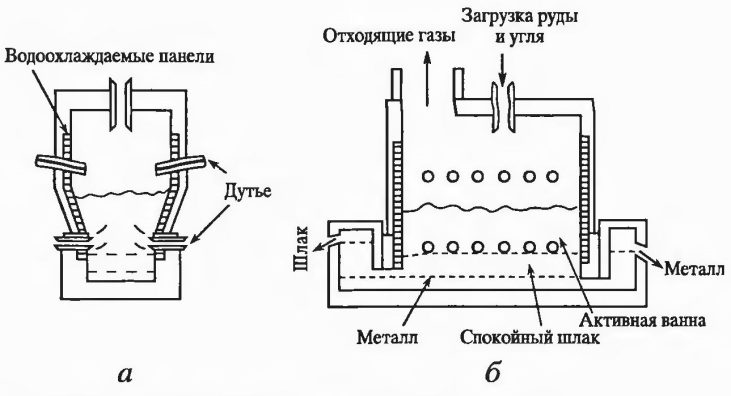

31. Получение жидкого металла по схеме «плавление – восстановление».

Исключение низкотемпературной области процесса и совмещение процессов плавления и восстановления в одной области. При этом идет преимущественно прямое восстановление оксидов, химическая и тепловая энергия отходящих газов не используется (схема «плавление — восстановление»). Процесс Ромелт.Продуктом процесса является чугун, выплавляемый в агрегате типа горн из необогащенной железной руды и недефицитного угля, размер кусков которых не контролируется. Таким образом, для этого процесса из современной трехступенчатой схемы производства исключаемся первая стадия: обогащение и окускование железорудного сырья и обогащение углей и их коксование.

Перспективы процесса жидкофазного восстановления в одном агрегате:

- Достигается экономически выгодный расход топлива;

-Получение в агрегатах жидкофазного восстановления особо чистых по примесям чугунов;

-Использование агрегатов для жидкофазного восстановления для переработки цинксодержащих материалов;

-Применение печей для жидкофазного восстановления может успешно использоваться для переработки техногенных и бытовых отходов определенного типа;

-Использование агрегатов ПЖВ для газификации твердых топлив различного вида;

-Использование процессов жидкофазного восстановления для целей микрометаллургии.

Через нижние фурмы вдувается кислородно-воздушная смесь, которая интенсивно перемешивает шлак. На уровне нижних фурм располагаются кессоны (водоохлаждаемые стенки). На них образуется плотный шлаковый гарнисаж. Для дожигания выделяющихся газов (CO, H2) и возврата тепла в ванну через верхние фурмы подаётся кислород. Шихта непрерывно загружается сверху. Снизу на разных уровнях вытекает чугун (ниже) и шлак.

В плавильно-воссановительной печи Poмелт имеют место все четыре укрупненные зоны, характерные для одностадийных процессов жидкофазного восстановления ,а именно: металлическая ванна, шлаковая барботируемая ванна, зона дожигания и зона свободного пространства в верхней части плавильно-восстановительной печи.

Шлаковую

ванну на три зоны в соответствии с

особенностью протекающих в них процессов

и выделяют таким образом в

плавильно-восстановителной печи 5 зон,

не считая зоны свободного подкупольного

пространства печи.

Шлаковую

ванну на три зоны в соответствии с

особенностью протекающих в них процессов

и выделяют таким образом в

плавильно-восстановителной печи 5 зон,

не считая зоны свободного подкупольного

пространства печи.

1.Зона спокойного металла (температура 1350—1400 °С) в горне печи.

2.Зона спокойного шлака (температура 1400—1450 °С) подуровнем барботажных фурм.

3. Нижняя часть зоны барботируемого слоя шлака с температурой 1450—1500 °С, расположенная непосредственно над барботажными фурмами.

4. Верхняя часть барботируемого слоя шпака с температурой 1500—1550 °С (поверхностный слой).

5. Зона дожигания (1750—1850 'С).

32. Технико-экономические показатели доменной плавки.

Основными показателями доменной плавки являются: а) производительность печи; б) интенсивность плавки; в) удельный расход топлива и других материалов; г) себестоимость чугуна.

Производительность печи определяется обычно суточной выплавкой передельного чугуна.Для оценки работы печей разного объема применяют коэффициент использования полезного объема доменной печи, представляющий собой отношение полезного объема печи V, в т к ее суточной производительности Р в м3 передельного чугуна. Производительность печи зависит от интенсивности плавки, рудной нагрузки на кокс и от простоев печи. Чем выше первые два фактора и ниже третий, тем выше производительность.

Интенсивность плавки вычисляют разными способами: по отношению количества дутья к объему печи, расходу кокса за 1 я на 1 м3 площади горна, отношению расхода кокса за сутки на 1 м3 объема печи, отношению количества кокса или углерода топлива, загруженного за сутки, к объему печи.Расход агломерата или железных руд определяется содержанием в них железа и выносом пыли, а расход флюса зависит в основном от богатства шихты по железу и необходимой основности шлака, обусловленной главным образом содержанием серы в шихте. Расход известняка в доменных печах резко сократился в связи с переходом на офлюсованный агломерат.Себестоимость чугуна зависит от расхода и стоимости шихтовых материалов, а также производительности печей.Очень важным фактором снижения себестоимости чугуна является сокращение расхода сырья, энергетических затрат и материалов на единицу чугуна, так как эти затраты иногда достигают 90%.Заметным источником снижения себестоимости чугуна является использование колошникового газа и шлака.