СЭУ, Модуль 5.2., Чистяков А.Ю., 06.12.10

Судовые энергетические установки

Модуль 5.2.

5.2.1. Газотурбинные энергетические установки. Общее устройство и принцип действия гтд и его составных частей (продолжение).

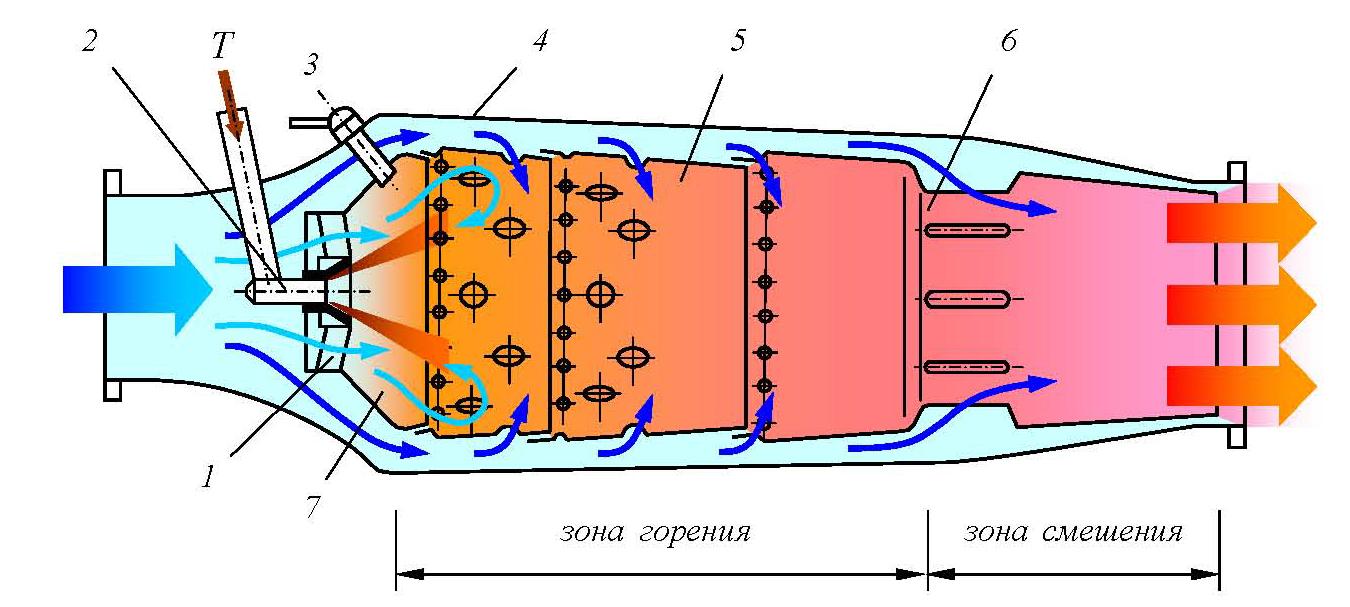

Камеры сгорания ГТД. Камера сгорания предназначена для создания газового потока заданной температуры за счет сжигания органического топлива в среде сжатого воздуха и является одним из основных элементов ГТД. Схематично камера сгорания (рис. 5.2.1.) представляет собой емкость, куда непрерывно поступают топливо и воздух, и из которой непрерывно отводятся продукты сгорания.

К камерам сгорания ГТД предъявляются следующие требования:

- высокий КПД,

- малое гидравлическое сопротивление,

- малые габариты,

- надежный пуск,

- обеспечение устойчивости горения топлива,

- равномерное распределение поля температур,

- возможно больший срок службы.

В состав камеры сгорания входят следующие элементы: корпус, диффузор, лопаточный завихритель с размещенной в центре форсункой, жаровая труба, пусковое устройство, включающее в себя пусковую форсунку и воспламенитель.

Воздух, поступающий в камеру сгорания, делится на первичный, направляемый через лопаточный завихритель непосредственно в зону горения (20-25%), и вторичный, обтекающий жаровую трубу снаружи и подмешиваемый к продуктам сгорания (75-80%). Вторичный воздух, обтекая снаружи жаровую трубу, охлаждает ее стенки. Часть вторичного воздуха через мелкие отверстия или кольцевые щели поступает на внутреннюю поверхность жаровой трубы и создает заградительную пленку, остальная часть вторичного воздуха через крупные отверстия или сопла подмешивается к продуктам сгорания в зоне смешения и охлаждает газы до температуры, приемлемой для работы материалов проточной части газовой турбины. Распыливание топлива осуществляется через форсунки таким образом, чтобы конус распыла топлива примыкал к зоне обратных токов газов, поджигался, и частички топлива не попадали на стенки жаровой трубы.

![]()

Рис. 5.2.1. Устройство и схема работы камеры сгорания ГТД

1 – лопаточный завихритель; 2 – форсунка;

3 – запальное устройство; 4 – корпус; 5 – жаровая труба; 6 – сопловый смеситель; 7 – диффузор;

Т - топливо

Диффузор предназначен для понижения скорости воздуха, поступающего из компрессора, до 50÷80 м/с.

Завихритель подает в зону горения жаровой трубы первичный воздух и формирует закрученный поток, способствуя турбулизации потока воздуха и лучшему перемешиванию его с топливом.

Жаровая труба служит для ограничения пламенного пространства КС и восприятия тепловых нагрузок. Выполняется обычно многосекционной. В первых по ходу газа секциях размещаются форсунка и завихритель, последние секции могут иметь смесители и стабилизаторы, обеспечивающие формирование потока газа на выходе.

Форсунка предназначена для непрерывной дозированной подачи распыленного топлива в жаровую трубу КС. Форсунка выполняется в виде сопла с центробежным эффектом закручивания топливной струи для обеспечения мелкодисперсного распыла топлива. Для предохранения сопла форсунки от перегрева на нее одевается колпачок, охлаждаемый потоком первичного воздуха.

Запальное устройство предназначено для зажигания топлива в КС в момент пуска ГТД и представляет собой конструкцию, объединяющую пусковую форсунку и свечу зажигания. Факел пламени пусковой форсунки направлен так, чтобы обеспечить надежное зажигание топлива, подаваемого через основную форсунку камеры сгорания.

Все камеры сгорания, используемые в ГТД, можно классифицировать по следующим признакам:

по направлению подачи топлива:

- с подачей топлива в направлении движения потока воздуха;

- с подачей топлива против направления движения воздуха;

по конструкции:

- на индивидуальные или трубчатые – выполняются только выносными; Такие камеры сгорания просты, технологичны, удобны в эксплуатации, обладают малым гидравлическим сопротивлением. В судовых ГТД их применяют в основном во вспомогательных двигателях (газотурбогенераторах – ГТГ);

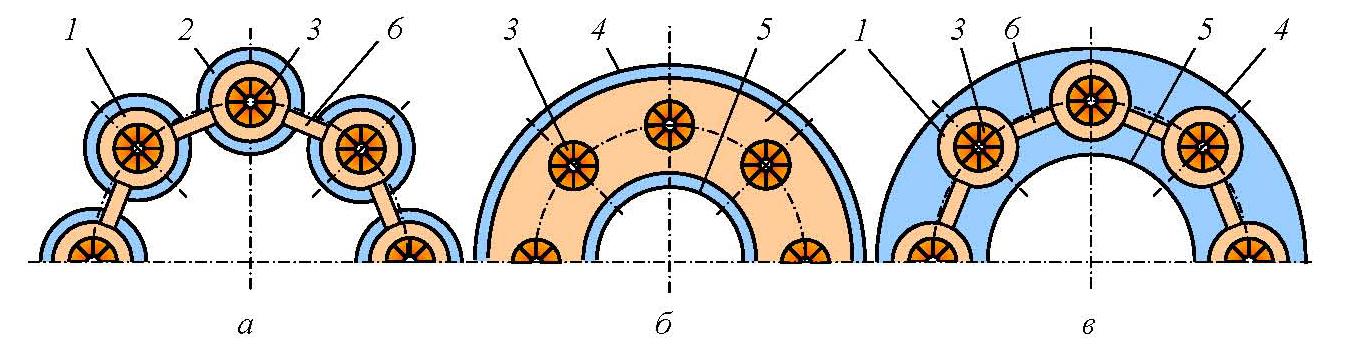

- многотрубчатые или секционные КС (рис. 5.2.2.,а) – состоят из нескольких трубчатых, расположенных по окружности вокруг вала ГТД. Все камеры идентичны, имеют малые массу и габариты, взаимозаменяемы. Применение такого типа КС усложняет разборку двигателя;

- кольцевые КС (рис. 5.2.2.,б) – характеризуются единым огневым пространством. Жаровая труба имеет вид кольцевой полости с многорегистровым фронтовым устройством (число форсунок 10 и более) и расположена вокруг вала двигателя между наружным и внутренним кожухами. По сравнению с многотрубчатыми КС, такая конструкция имеет меньшие габариты и меньшее гидравлическое сопротивление, создает более равномерное температурное поле, но затрудняет доступ к подшипникам ГТД. Применяются кольцевые КС в основном в ГТД малой мощности;

- трубчато-кольцевые КС (рис. 5.2.2.,в) – состоят из нескольких жаровых труб, размещенных в одном общем кольцевом пространстве, по которому проходит вторичный воздух. Запальные устройства в таких КС устанавливаются только в части жаровых труб. В остальных трубах воспламенение факела осуществляется пламяперебрасывающими патрубками, соединяющими между собой жаровые трубы. Одновременно пламяперебрасывающие патрубки осуществляют выравнивание давлений между отдельными жаровыми трубами. Такие КС более ремонтопригодны и проще в настройке, чем кольцевые. Недостатком их является неравномерность температур и давлений по окружности перед газовой турбиной. Эту конструкцию КС наиболее часто используют в корабельных и судовых ГТД.

по направлению движения основного потока воздуха:

- на прямоточные;

- противоточные;

- поворотные;

по способу распыла топлива:

- на камеры сгорания с распылом топлива под высоким давлением центробежными форсунками;

- камеры сгорания с пневмоцентробежными форсунками;

- камеры сгорания с распылом топлива под низким давлением с применением испарительного устройства;

- камеры сгорания с разбрызгиванием топлива через вращающиеся каналы.

Чаще всего в судовых и корабельных ГТД применяются многотрубчатые и трубчато-кольцевые камеры сгорания.

Рис. 5.2.2. Типы камер сгорания ГТД

а – многотрубчатая; б – кольцевая; в – трубчато-кольцевая.

1 – жаровая труба; 2 – корпус; 3 – форсунка с лопаточным завихрителем; 4 – наружный кожух;

5 – внутренний кожух; 6 – пламяперебрасывающие патрубки.

Газовые турбины. В настоящее время в главных судовых ГТД применяют исключительно осевые газовые турбины с одной, двумя и большим числом ступеней, с охлаждаемыми и неохлаждаемыми лопатками.

Конструкция элементов газовой турбины вытекает из условий и особенностей ее работы:

- высокие начальные температуры газа на входе в ГТ обусловливают применение специальных жаростойких материалов и различных способов интенсивного охлаждения лопаток и дисков турбин;

- относительно малые начальные давления газа и незначительное увеличение его объема при расширении приводят к незначительной разнице в высотах лопаток первой и последней ступеней;

- незначительные срабатываемые теплоперепады (в 3-5 раз меньше, чем у паровых турбин) сокращают число ступеней и длину проточной части газовой турбины;

- для получения высокого КПД газовые турбины требуют более тщательного исполнения проточной части и профилирования лопаток, чем паровые турбины;

- при разработке конструкции корпусов особое внимание уделяют достижению аэродинамического совершенства входного и выпускного патрубков компрессора и турбины.

Основными элементами газовых турбин являются: ротор, рабочие лопатки, направляющие (сопловые) лопатки, корпус, уплотнения и подшипники.

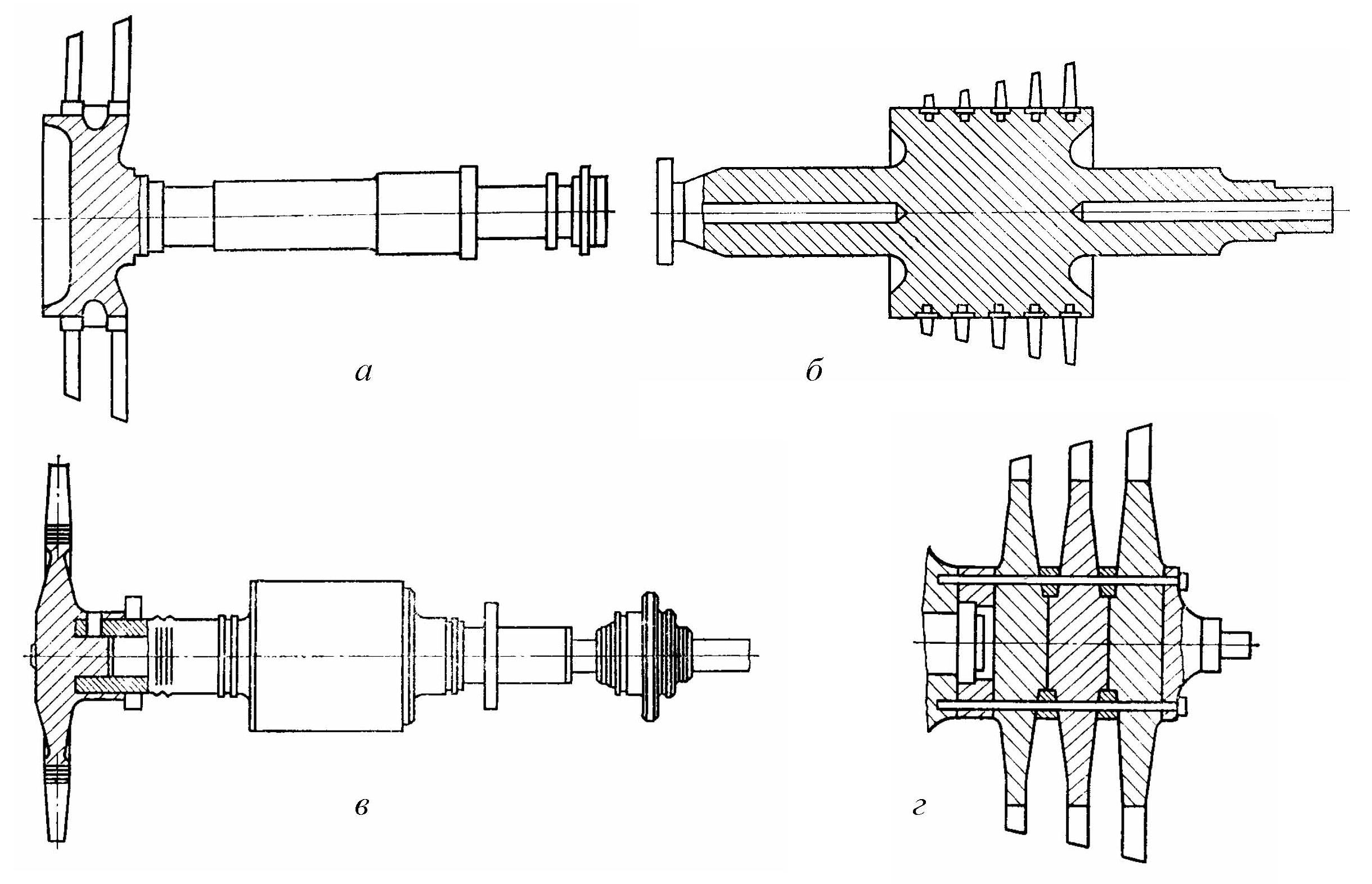

Ротор газовой турбины может выполняться дискового, барабанного или смешанного типов. Дисковые роторы получили наибольшее распространение и состоят из вала и дисков, с закрепленными на них рабочими лопатками (рис. 5.2.3). Соединение дисков с валом в многоступенчатых турбинах может быть разъемным и неразъемным. При неразъемном способе диски напрессованы на вал. Разъемное соединение выполняют в виде шлицевой муфты, стянутой болтами или одним стяжным болтом внутри вала.

Рис. 5.2.3. Роторы газовых турбин

а – ротор с консольным диском, откованным заодно с валом; б – цельнокованый барабанный ротор;

в – консольный ротор с закрепленным на валу диском; г – сборный ротор с дисками, соединенными стяжными болтами.

При работе газовой турбины все элементы ротора испытывают значительные термические и механические напряжения, вызванные:

- центробежными силами массы диска и рабочих лопаток;

- силами газового потока, направленными вдоль оси ГТ;

- неравномерным распределением температур по радиусу и толщине дисков ГТ.

Наибольшие механические напряжения возникают при работе ГТД на номинальном режиме. Термические напряжения достигают максимума при динамических режимах:

- пуск,

- остановка,

- неудавшийся запуск ГТД,

- изменение режимов работы.

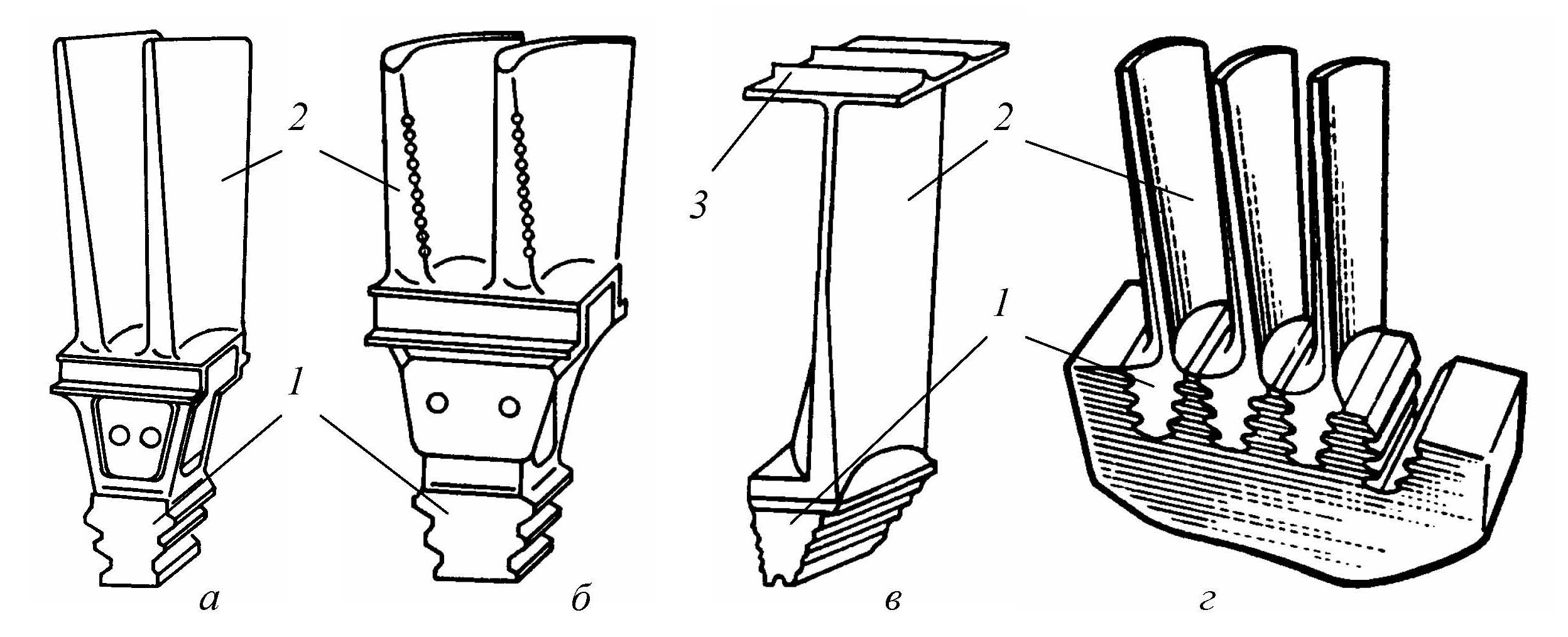

Рабочие лопатки ГТ (рис. 5.2.4.) состоят из двух частей: пера и замка. В целях усиления вибропрочности часто применяют рабочие лопатки с бандажными полками, на верхней стороне которых выполняют гребни лабиринтового уплотнения. Лабиринтовое уплотнение снижает протечки газа между ступенями газовой турбины, повышая КПД турбоагрегата. Для обеспечения равнопрочности толщина рабочих лопаток уменьшается от корня к периферии.

Замковая часть рабочей лопатки является самым нагруженным элементом в газовой турбине и выполняется обычно елочного типа. В термодинамических циклах с высокими параметрами газа применяют газоохлаждаемые лопатки.

Рис. 5.2.4. Рабочие лопатки газовых турбин

а, б – газоохлаждаемые лопатки; в – лопатка с бандажной полкой; г – крепление рабочих лопаток в диске газовой турбины.

1 – замок лопатки; 2 – перо; 3 – бандажная полка с уплотнительными гребнями.

Сопловые лопатки и корпус ГТ образуют составную конструкцию в виде цилиндра или усеченного конуса. К передней части корпуса с помощью фланца присоединяется корпус камеры сгорания или корпус предыдущей турбины, к заднему фланцу корпуса – корпус следующей турбины или диффузор газовыхлопного устройства.

К внутренней части корпуса турбины прикреплены наружные корпуса сопловых аппаратов. Сопловые лопатки шире рабочих и их число выбирается равным или кратным числу рабочих лопаток, чтобы исключить возможные резонансные колебания рабочих лопаток турбины.

Корпус газовой турбины представляет собой цилиндрическую или коническую конструкцию и имеет оребрение для повышения жесткости при неравномерном нагреве и исключения коробления. При работе ГТД внутренняя часть корпуса нагревается до 700-800°С, а наружная обдувается охлаждающим воздухом, поэтому в корпусе возникают большие термические напряжения. Часто с целью удобства монтажа и выполнения работ с элементами проточной части корпуса выполняются разъемными.

Уплотнения в газовых турбинах служат для уменьшения перетекания газа через радиальные зазоры направляющих и рабочих лопаток а также снижения утечки газа из проточной части и охлаждающего воздуха из каналов охлаждения. Обычно в газовых турбинах применяются лабиринтовые и сотовые уплотнения. Лабиринтовые уплотнения турбин по строению и принципу действия аналогичны уплотнениям компрессоров.

Сотовые уплотнения представляют собой ячеистую конструкцию, выполненную из тонких пластин. Такая конструкция уплотнений имеет высокий уплотняющий эффект и позволяет выполнять беззазорную сборку турбин. Часто для повышения качества уплотнения применяется подпор уплотнений воздухом, подводимым от одной из ступеней компрессора и отвод (отсос) газов, прошедших первую группу уплотнений в полость ресивера за газовой турбиной.

Подшипники ГТ работают в очень тяжелых условиях при температуре до 250°С, что требует подвода значительного количества масла для их охлаждения. Как правило, в ГТД применяются роликовые или шариковые опорные и опорно-упорные подшипники. Для защиты масляных полостей и подшипников от горячих газов применяются несколько рядов лабиринтовых уплотнений.

Теплообменные аппараты применяются в газотурбинных установках, использующих в своей работе сложные циклы: с регенерацией тепла и промежуточным охлаждением воздуха. Как правило, такие циклы ГТУ используются в высокоэкономичных непрямоточных судовых ГТД. Наиболее часто в сложных циклах ГТУ используются регенераторы и воздухоохладители.

Регенератором называется теплообменный аппарат, предназначенный для подогрева сжатого воздуха перед поступлением его в камеру сгорания за счет теплоты уходящих газов. Применение в ГТУ регенераторов значительно повышает экономичность установки в целом.

В судовых ГТУ используются регенераторы поверхностного (рекуперативного) и аккумулирующего (регенеративного) типов.

В рекуперативных регенераторах тепло передается от газа воздуху через разделяющую их стенку. Поверхностные регенераторы исполняются в виде трубчатых и пластинчатых теплообменников.

В трубчатых регенераторах, как правило, внутри трубок протекает воздух, имеющий большее давление, а между трубок – продукты сгорания (отработавшие в газовой турбине газы), имеющие меньшее давление.

Пластинчатыми называют регенераторы, поверхность теплообмена которых составлена из листов (пластин), регенератора разделяющих воздушные и газовые потоки. Поток газа в таких регенераторах направлен перпендикулярно потоку воздуха. Пластинчатые регенераторы более технологичны в изготовлении, компактны и обеспечивают хорошую теплопередачу от газов к воздуху.

В теплоаккумулирующих регенераторах передача тепла от газа к воздуху происходит на поверхностях, которые периодически омываются горячим газом и холодным воздухом. Обычно используются регенераторы вращающегося и статического типов.

Воздухоохладители ГТД, как правило, выполняются в виде трубчатых теплообменников с круглыми или овальными трубками. Причем с овальными трубками они получаются более компактными и легкими. Расположение трубок может быть как шахматным, так и коридорным. В качестве охлаждающей среды используется забортная вода системы охлаждения, которая протекает внутри трубок. Снаружи трубки обдуваются охлаждаемым воздухом, направляемым (в случае применения овальных трубок) вдоль большой оси эллипса.