Лабораторная работа №1

Определение твёрдости металлов и сплавов.

Цель работы: Ознакомиться с приборами измерения твёрдости и методикой её определения твёрдости на приборах Бринелля и Роквелла.

Оборудование: приборы для измерения твёрдости.

Объект исследования: Образцы сталей и цветных металлов после различной термической обработки.

Краткая теория:

Твёрдость-свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации при местных контактных воздействиях со стороны другого более твёрдого тела определённой формы и размера.

Определение твёрдости по Бринеллю.

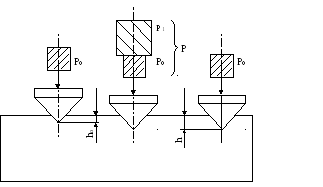

Методика определения твёрдости на приборе Бринелля состоит в том, что в испытываемый образец «А» под определённой нагрузкой Р вдавливается стальной закалённый шарик диаметром 2,5;5;10 мм.

Число твёрдости по Бринеллю характеризуется отношением нагрузки, действующей на шарик, к поверхности отпечатка и обозначается НВ: Н- начальная буква слова Hardness – твёрдость. В –начальная буква названия метода определения твёрдости Brinel.

Твёрдость, выраженная через диаметр шарика Д и диаметр отпечатка:

НВ= P = 2P , МПа (кгс²)

F п*Д(Д- √Д² –d² ) (мм )

Где Р - нагрузка на шарик, кгс; F – поверхность отпечатка,

Д – диаметр вдавливаемого шарика, мм; d – диаметр отпечатка, мм.

Схема испытания на твёрдость по способу Бринелля.

P

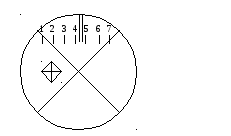

Отсчёт по шкале лупы. Шкала лупы.

Диаметр отпечатка измеряют специальной лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра.

Чем меньше диаметр отпечатка, тем выше твёрдость испытываемого металла. Чтобы не прибегать к длительным и сложным вычислениям твёрдости по формуле, пользуются специальной таблицей перевода диаметра отпечатка в числа твёрдости НВ.

На приборе Бринелля испытывать можно только те материалы, твёрдость которых не превышает 450 НВ, так как при большей твёрдости стальной шарик при вдавливании будет деформироваться, и искажать результат. Чтобы при вдавливании шарика не происходило продавливания материала, толщина образца должна быть не менее десятикратной глубины отпечатка. Поэтому способ Бринелля не позволяет измерять твёрдость тонкого поверхностного слоя менее 1 мм.

Определение твёрдости по Роквеллу

При определении твёрдости по методу Роквелла в качестве индентора, вдавливаемого в испытываемый материал, применяют алмазный твердосплавный конус с углом при вершине 120º или стальной закалённый шарик диаметром 1,500 мм.

Индентор вдавливается в образец под действием последовательно прилагаемых нагрузок – предварительной Ро и основной Р1. Общая нагрузка Р=Ро+Р1. Сначала под нагрузкой Ро=10 кгс, которая не снимается до конца испытания, наконечник погружается в образец на глубину hо. Предварительное нагружение проводят для исключения влияния упругой деформации к различной степени шероховатости поверхности образца на результаты измерений, то есть для повышения точности испытаний. Затем на образец подаётся ещё и основная нагрузка Р1, что в сумме составит полную Р.

Глубина вдавливания увеличивается. После снятия основной нагрузки (предварительная действует) по глубине остаточного вдавливания наконечника h определяет число твёрдости по Роквеллу НВ и выражают формулами:

h-hо

HRC=100- 0,002 (для конуса)

h-hо

HRB=130- 0,002 (для шарика)

Схема определения твёрдости вдавливанием алмазного конуса на приборе Роквелла.

Определение твёрдости по Виккерсу

При стандартном измерении твёрдости по Виккерсу в поверхность образца вдавливается индентор в форме четырёхгранной алмазной пирамиды с углом при вершине 136º. Твёрдость характеризуется площадью полученного отпечатка. Индентор вдавливается при нагрузках 1, 3, 5, 10, 20, 30, 50, 100 или 120 кгс. Чем больше нагрузка, тем глубже он проникает в испытываемый материал. Поэтому для определения твёрдости тонких слоёв применяют меньшие нагрузки.

После снятия нагрузки, действующей определённое время (10-15 секунд для чёрных и 30 секунд для цветных металлов и сплавов), при помощи микроскопа, установленного на твердомере, измеряют диагонали d 1 и d 2 отпечатка, оставшегося на поверхности образца, с точностью до 0,001 мм.

Твёрдость по Виккерсу HV, так же как и по Бринеллю, определяют как усилие, приходящееся на площадь боковой поверхности полученного пирамидального отпечатка:

d² 1 , мм² , отсюда:

F= 2 sin (0,5α)

2P*sin(0,5α) 1,854 P , (кгс/мм²), МПа.

HV= d² d²

Где Р – нагрузка на пирамиду, кгс.

d – угол между противоположными гранями пирамиды 136º d – среднее арифметическое длины обеих диагоналей отпечатка после снятия нагрузки, мм.

Пример измерений длины диагонали отпечатка окулярным микрометром: подведение нитей (справа налево) к правому углу отпечатка.

|

Протокол 1 испытания на твёрдость по Бринеллю |

|||||

|

№ п/п |

Толщина и материал образца |

Диаметр шарика, мм |

Нагрузка, кгс |

Диаметр отпечатка, мм |

Твёрдость, НВ |

|

1 |

12 мм Сталь 45 |

10 |

3000 |

4 |

228 |

|

2 |

12 мм Сталь 45 |

10 |

3000 |

4 |

228 |

|

Протокол 2 испытания на твёрдость по Роквеллу |

|||||||||

|

№ п/п |

Толщина и материал образца |

Шкала прибора |

Твёрдость HR |

Твёрдость |

|||||

|

1 замер |

2 замер |

3 замер |

Среднее значение |

По Бринеллю

|

|||||

|

1 |

12 мм Сталь 45 |

HRB |

98 |

98 |

98 |

98 |

228 |

||

|

2 |

12 мм Сталь 45 |

HRC |

67 |

67 |

67 |

67 |

713 |

||