Курсовые / TM курсовик 1 / Kursovik

.docКинематический расчет привода

-

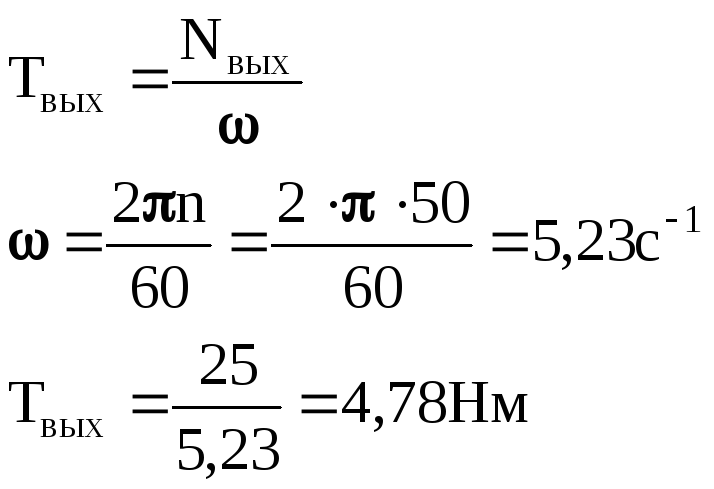

Крутящий момент на выходном валу редуктора.

-

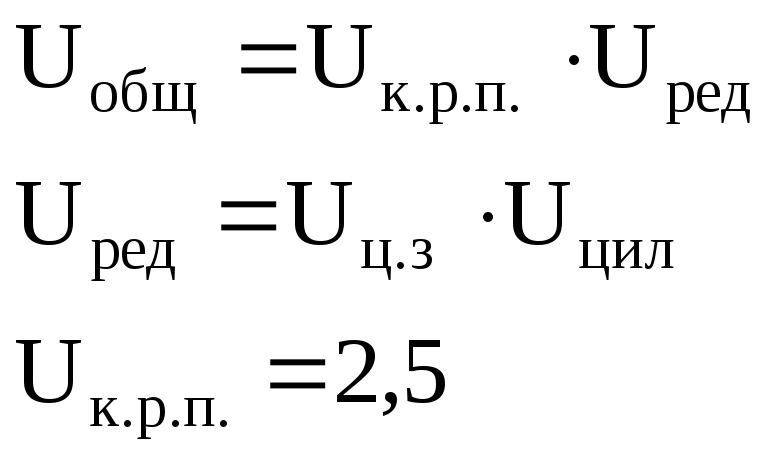

Разобью передаточное число по ступеням.

т.к редуктор цилиндрический соосный:

![]()

-

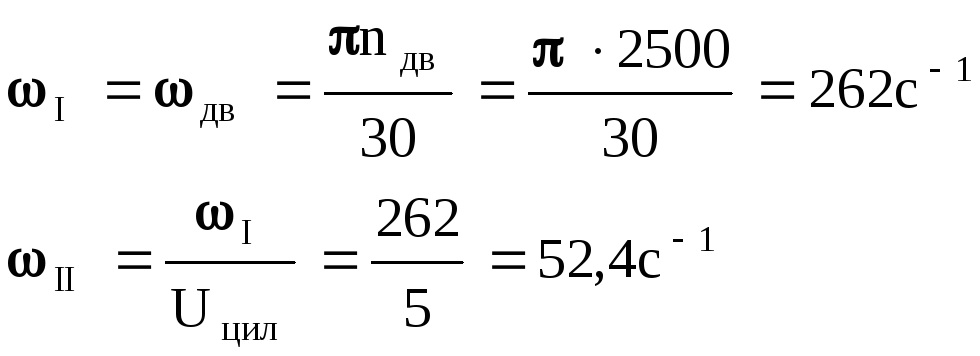

КПД привода.

-

Требования к электродвигателю

![]()

![]()

-

Выбираю двигатель СЛ-367

![]()

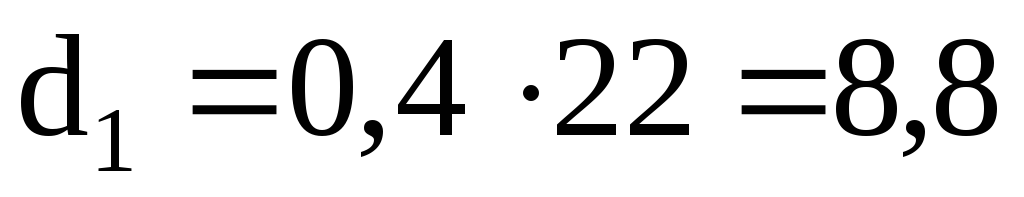

диаметр

вала электродвигателя

![]() ,

длина хвостовика вала

,

длина хвостовика вала

![]() ,

габаритные размеры

,

габаритные размеры

![]()

-

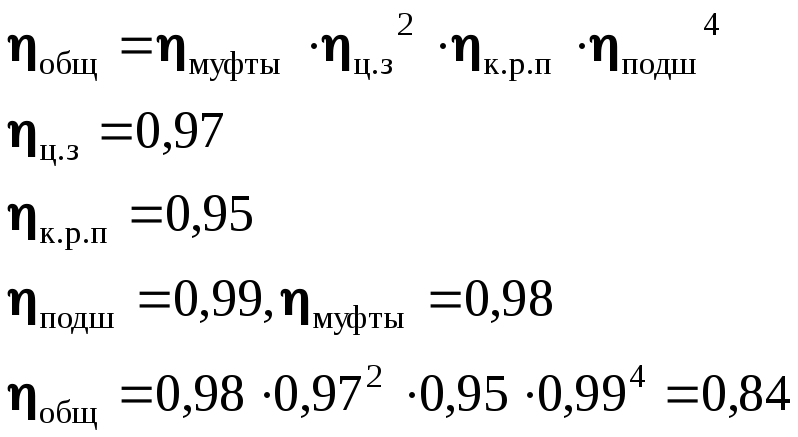

Угловая скорость всех валов.

-

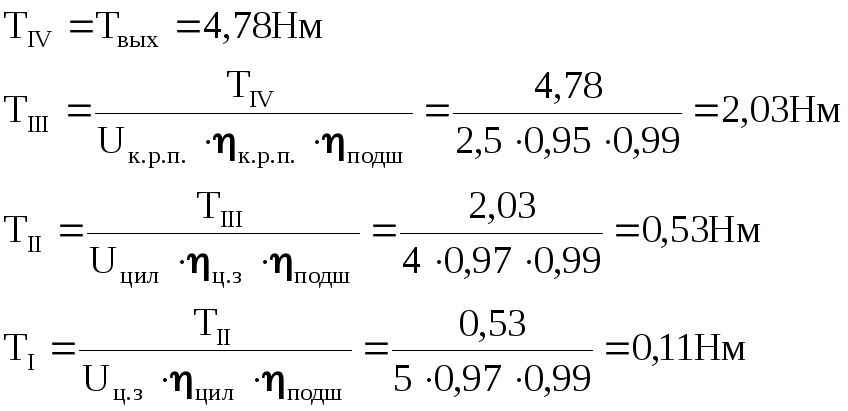

Крутящие моменты на валах:

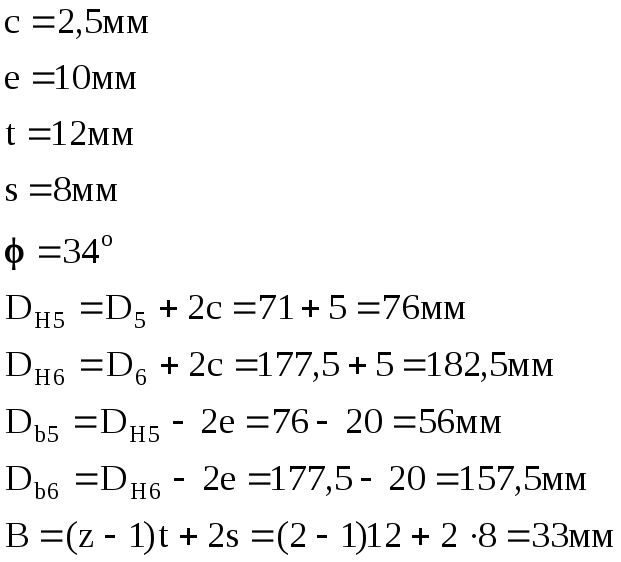

Расчет зубчатых передач редуктора

Цилиндрическая зубчатая передача.

Исходные данные:

-

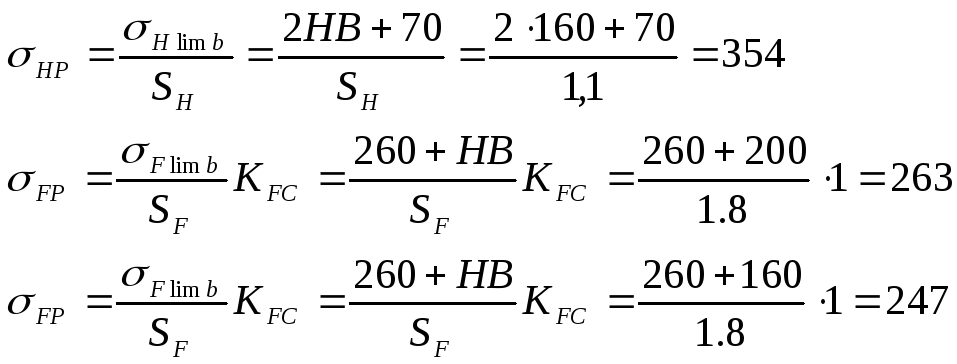

Выбираем материалы зубчатых колес. Для шестерни сталь 45, для колеса сталь 35. Термообработка - нормализованная.

-

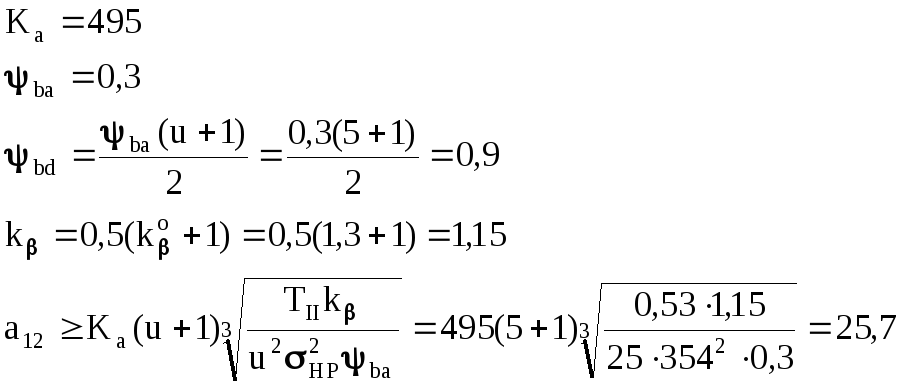

Межосевое расстояние.

Для 1-ой передаче:

для 2-ой передаче:

![]()

-

Назначим

модуль первой передачи.

Назначим

модуль первой передачи.

![]()

-

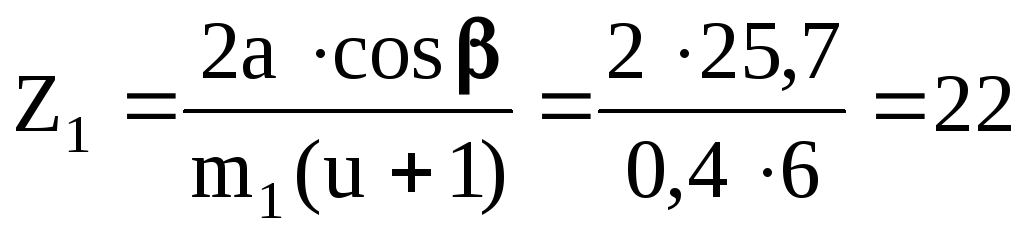

Определяем число зубьев шестерни.

-

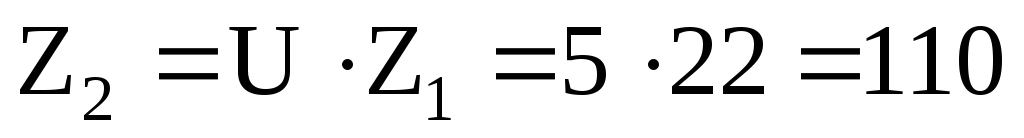

О

пределяем

число зубьев колеса.

пределяем

число зубьев колеса. -

У

точняем

межосевое расстояние.

точняем

межосевое расстояние. -

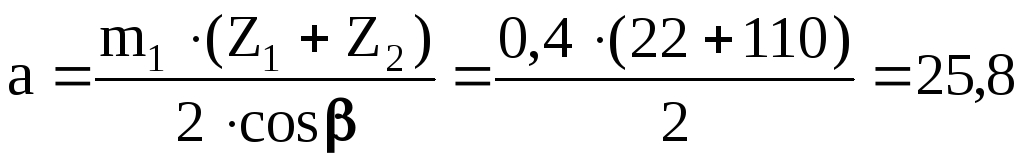

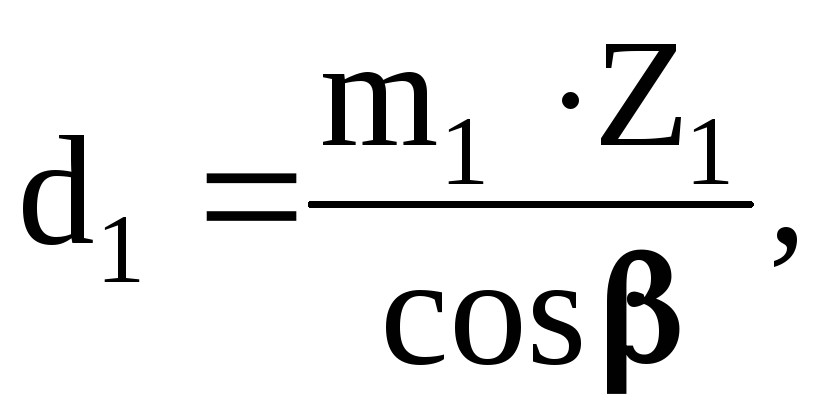

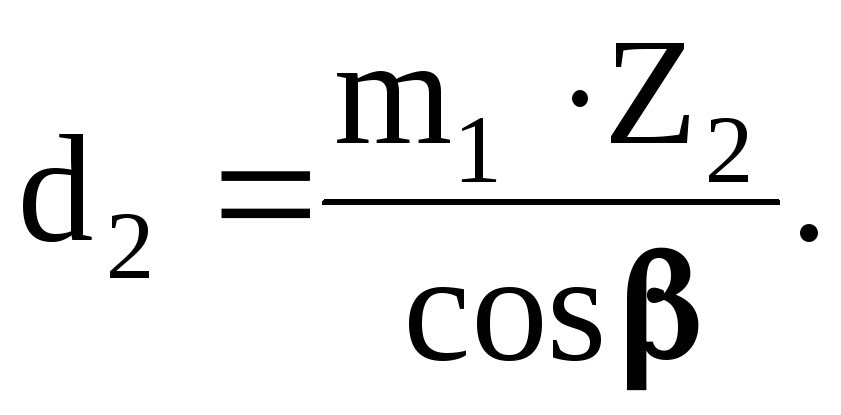

О

пределим

диаметры делительных окружностей.

пределим

диаметры делительных окружностей.

![]()

![]() Расчетная

ширина колес.

Расчетная

ширина колес.

-

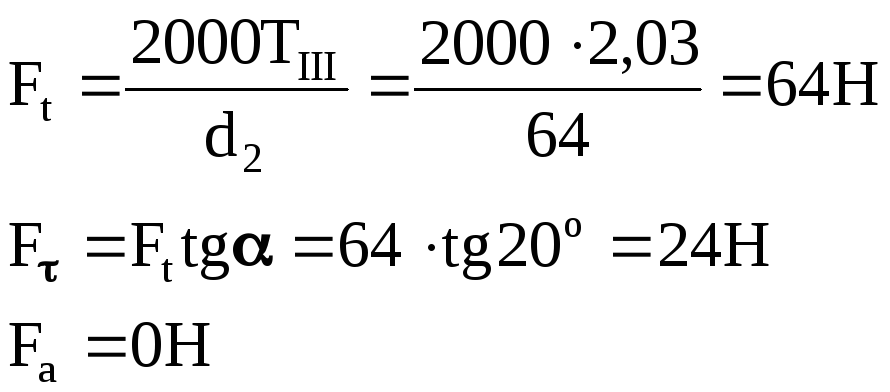

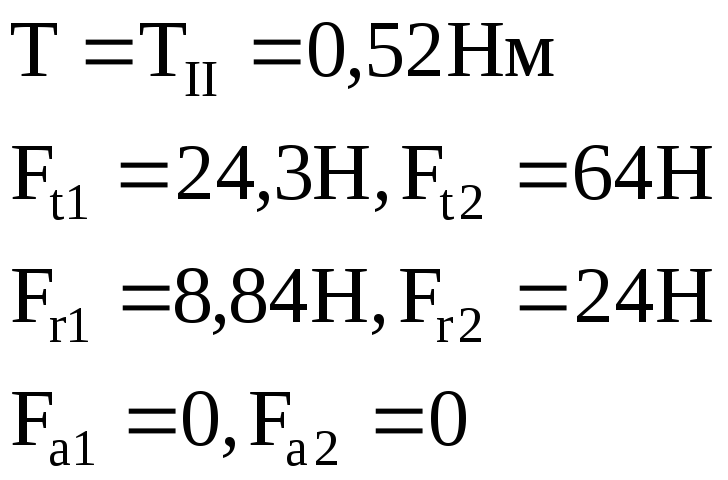

Рассчитаем усилия в зацеплении.

О![]() кружная

сила вычисляется по формуле:

кружная

сила вычисляется по формуле:

П![]() осчитаем

радиальную силу.

осчитаем

радиальную силу.

-

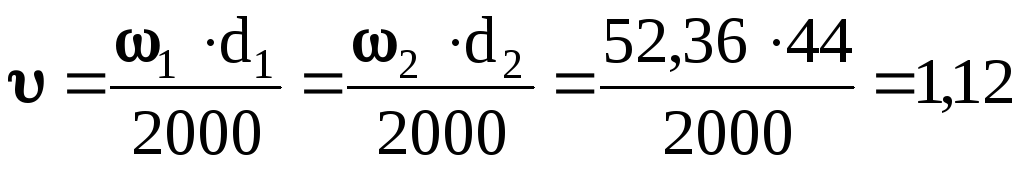

В

ычисляем

окружную скорость.

ычисляем

окружную скорость. -

В

ычислим

расчетную удельную окружную силу.

ычислим

расчетную удельную окружную силу. -

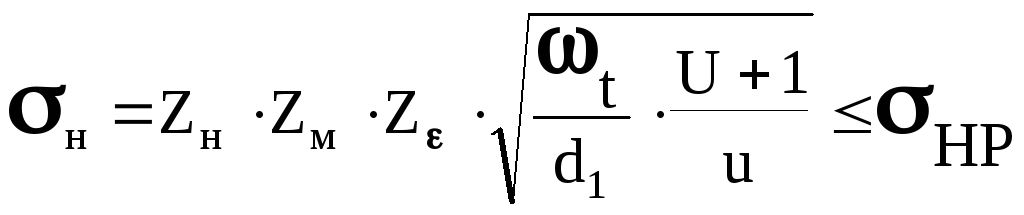

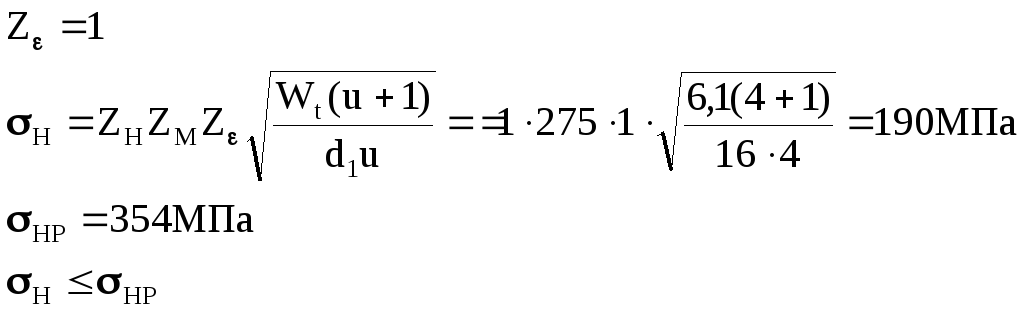

П

роверим

фактическое контактное напряжение.

роверим

фактическое контактное напряжение.

К![]() оэффициент,

зависящий от формы сопряженных

поверхностей

оэффициент,

зависящий от формы сопряженных

поверхностей

К![]() оэффициент,

учитывающий механические свойства

материалов. Для стальных колес он равен:

оэффициент,

учитывающий механические свойства

материалов. Для стальных колес он равен:

К![]() оэффициент,

учитывающий суммарную длину контактных

линий. Для прямозубых передач принимают

оэффициент,

учитывающий суммарную длину контактных

линий. Для прямозубых передач принимают

-

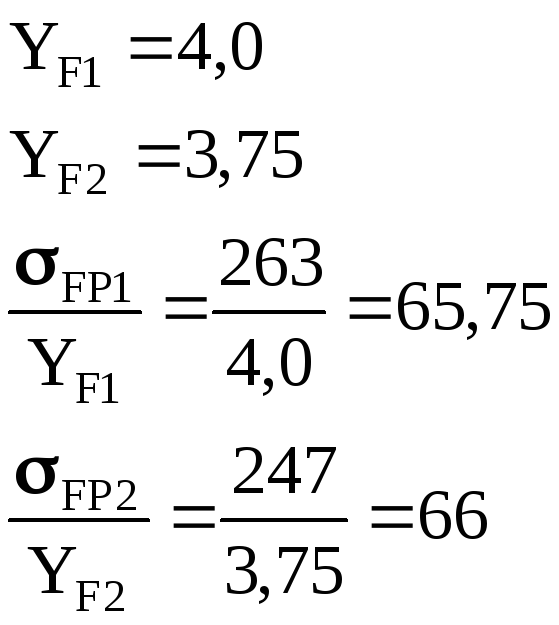

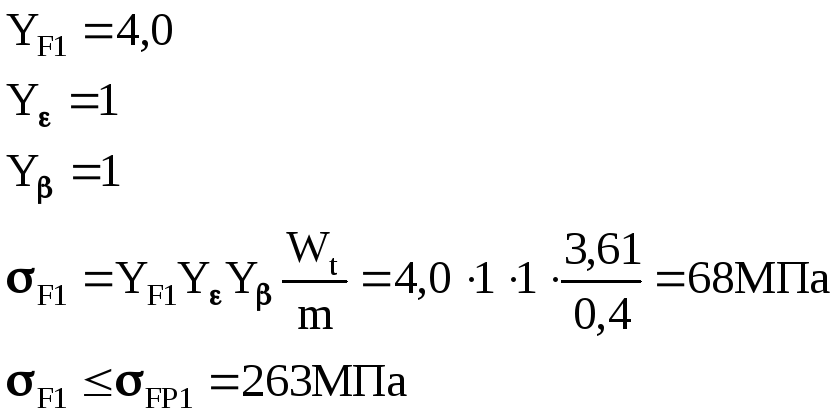

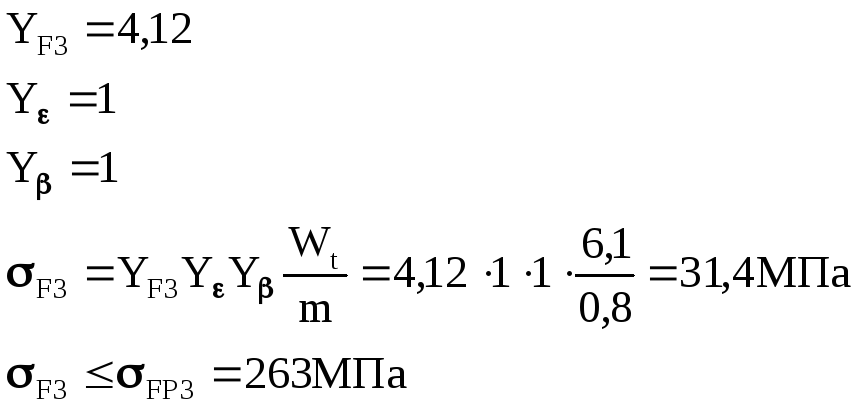

В

ыполним

проверочный расчет зубьев по напряжениям

изгиба.

ыполним

проверочный расчет зубьев по напряжениям

изгиба.

Проверку ведем по материалу шестерни:

-

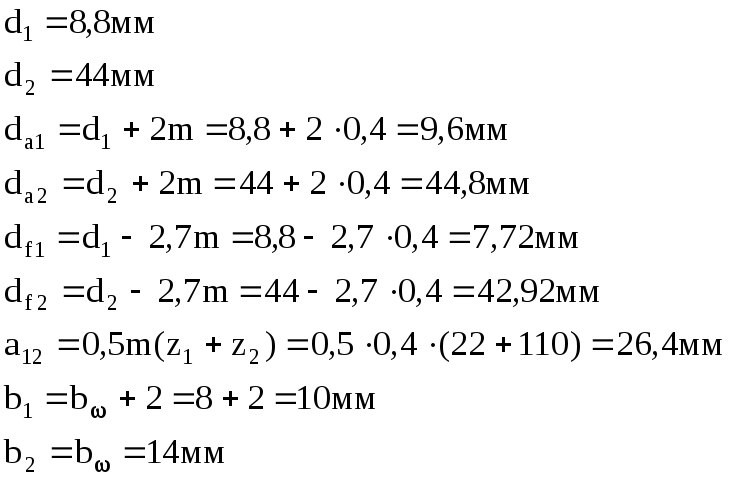

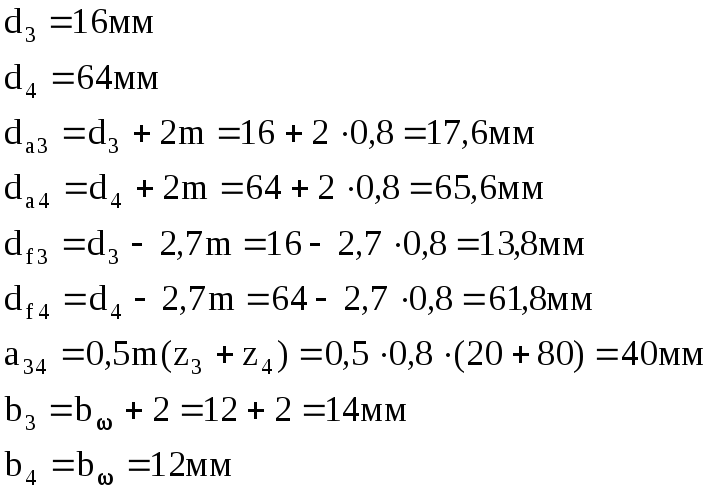

Окончательные размеры зубчатых колес.

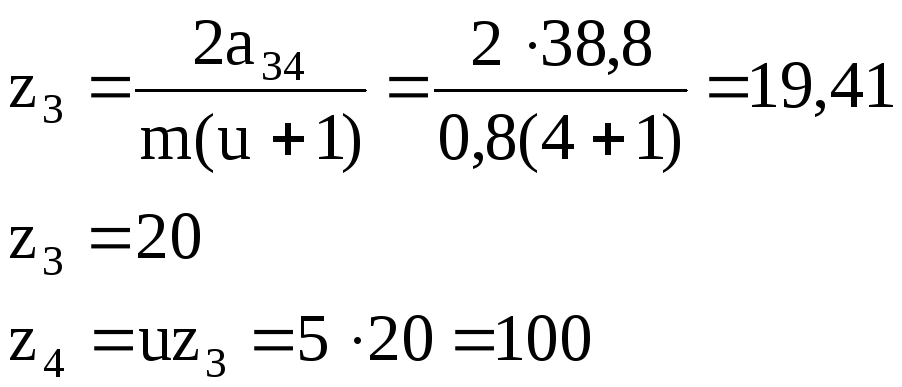

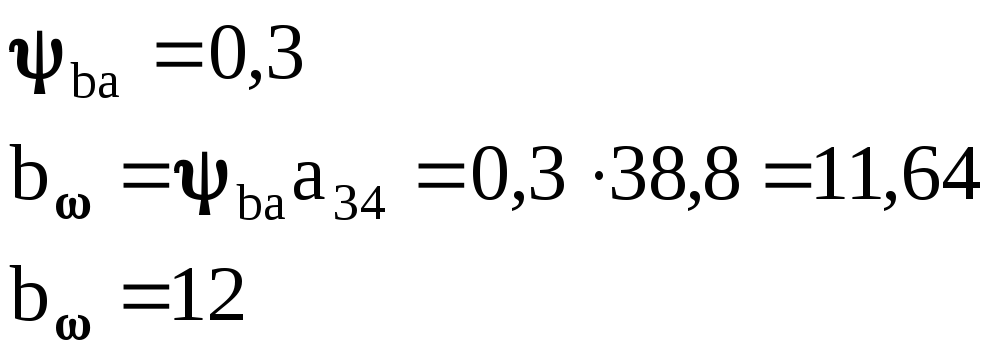

Проведем расчет второй передачи.

1) Межосевое расстояние.

![]()

2) Модуль передачи.

![]()

3) Определим число зубьев.

-

Делительные диаметры.

![]()

Расчетная ширина колеса.

-

Усилия зацепления.

-

Окружная скорость.

![]()

Назначаем

8-ю степень точности передачи, тогда

![]()

-

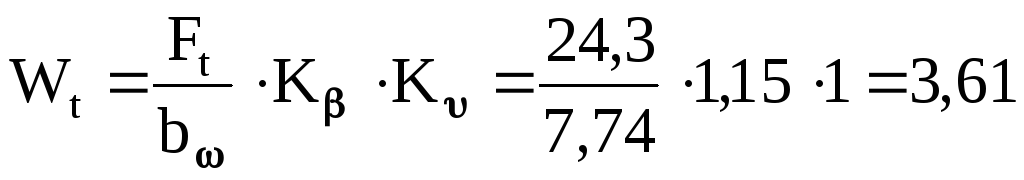

Расчетная удельная окружная сила.

![]()

-

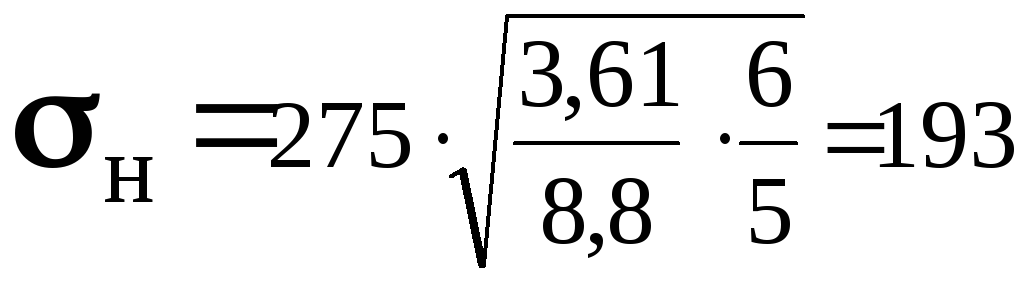

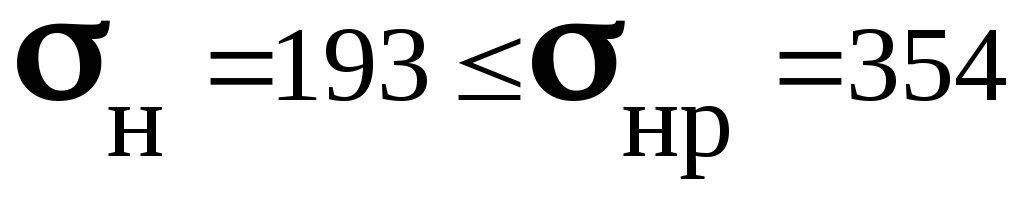

Фактическое контактное напряжение.

![]()

-

Проверочный расчет по напряжениям изгиба.

Проверку ведем по материалу шестерни:

-

Окончательные размеры зубчатых колес.

Клиноременная передача.

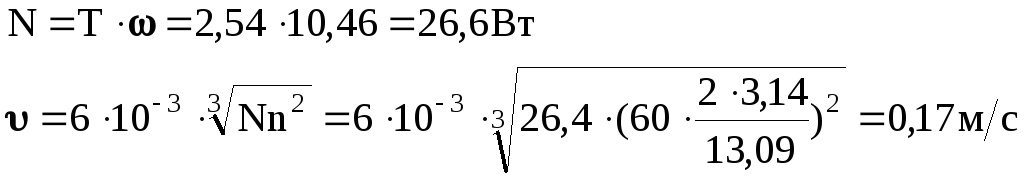

1) Скорость движения ремня.

2) Выбираем тип ремня.

Тип ремня: О

![]()

3) Определение диаметра ведомого колеса.

![]()

4) Скорость движения ремня.

![]()

5) Межосевое расстояние.

![]()

6) Угол охвата на ведущем шкиве.

![]()

-

Длина ремня.

![]()

![]()

-

Уточнение межосевого расстояния.

![]()

-

Число пробегов.

![]()

11)

![]()

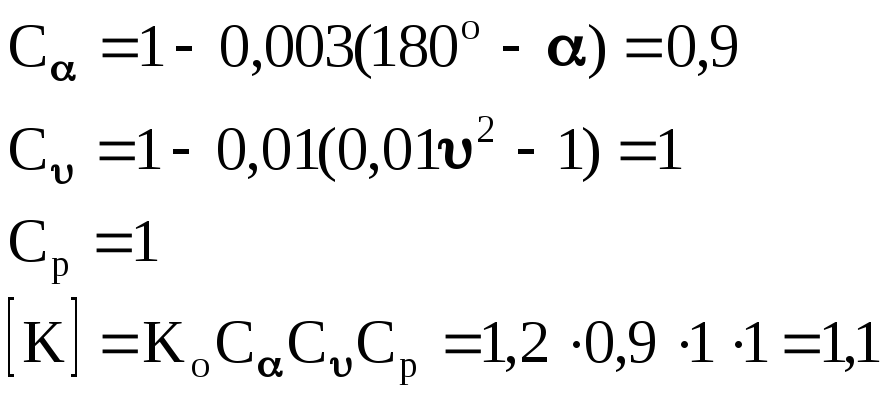

12) Допустимое полезное напряжение.

13) Окружное усиление.

![]()

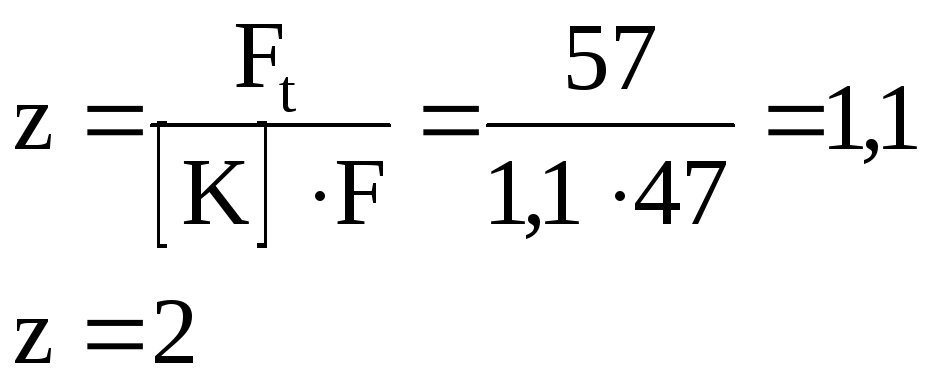

14) Определение количества ремней.

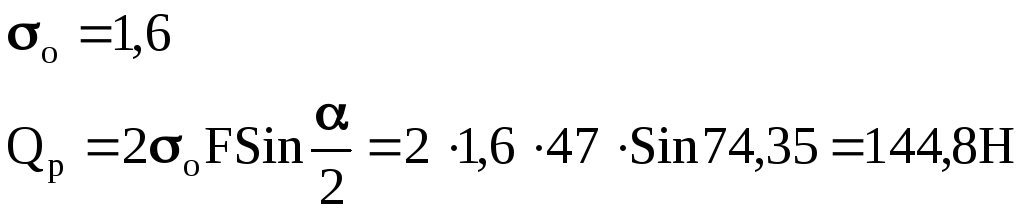

15) Находим усилия, действующие на валы.

16) Размеры.

Проектный расчет валов

Минимальный диаметр вала определяется из расчета на кручение по формуле

![]()

Размеры диаметров валов на всех участках (табл. 1) назначаем в соответствии с рекомендациями.

|

Номер вала |

Участок вала |

||

|

Диаметр |

|||

|

Выходного конца |

Вала под подшипниками |

Вала под зубчатыми колесами |

|

|

I |

6 |

6 |

Совместное исполнение |

|

II |

- |

6 |

8 |

|

Ш |

10 |

12 |

16 |

|

IV |

10 |

12 |

10 |

Проверочный расчет вала.

Будем проверять вал №III. Из расчета передач известно:

Решение:

-

Выбор материала.

Ст. 45 нормализованная

![]()

-

Определение угла.

И з

схемы видно, что точка зацепления пары

цилиндрических колес K4

и K5 расположены диаметрально

противоположно относительно вала.

Следовательно, угол

= 180, Sin

= 0, Cos

= -1.

з

схемы видно, что точка зацепления пары

цилиндрических колес K4

и K5 расположены диаметрально

противоположно относительно вала.

Следовательно, угол

= 180, Sin

= 0, Cos

= -1.

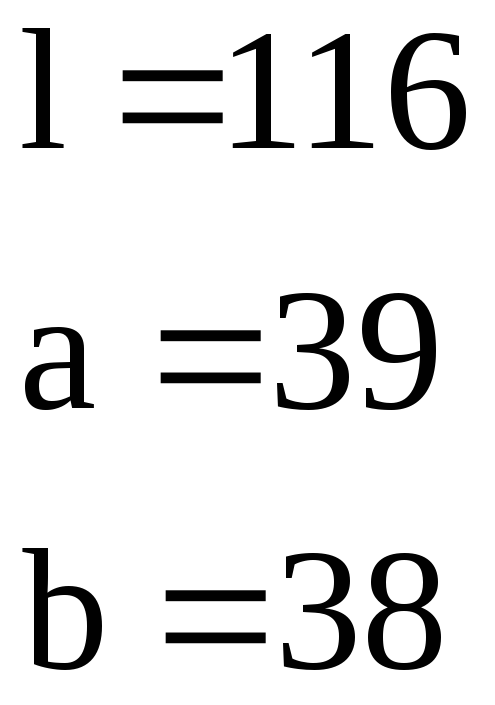

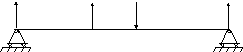

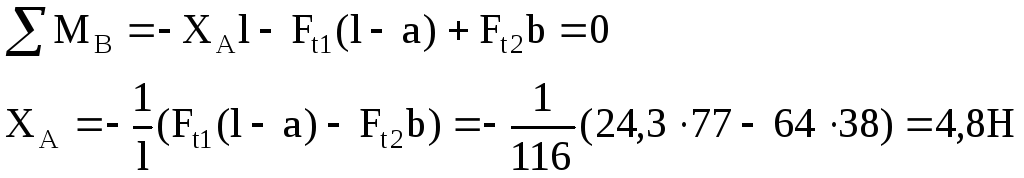

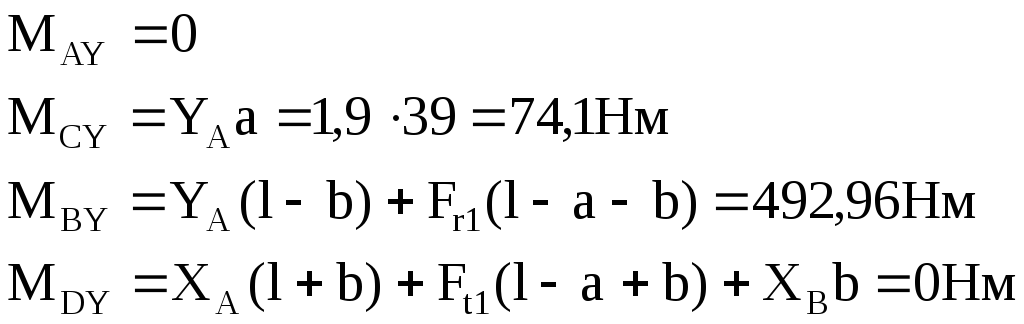

3) Определяем реакции опор в плоскости xoz:

![]()

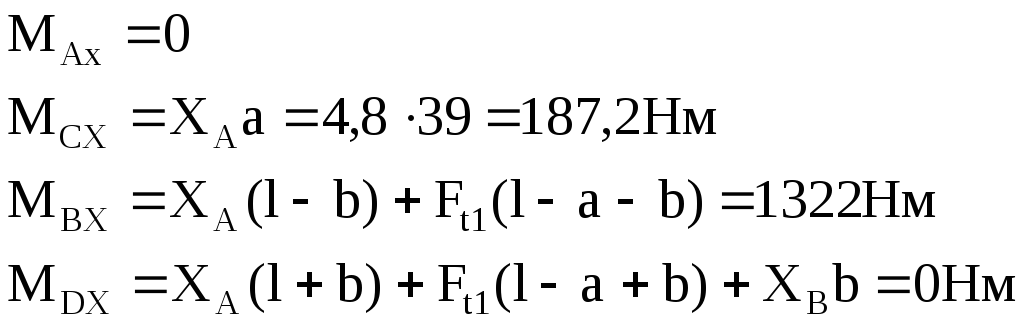

4) Строим эпюры изгибающих моментов.

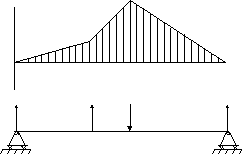

5) Определяем реакции опор в плоскости yoz

![]()

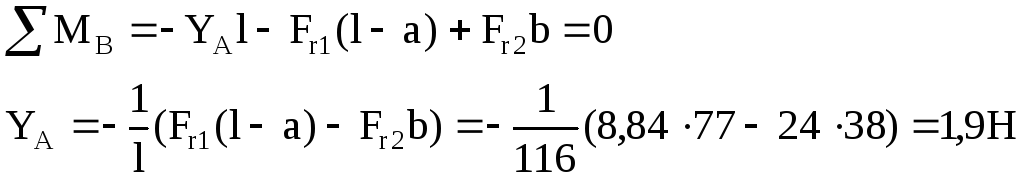

6) Строим эпюры изгибающих моментов.

![]()

![]()

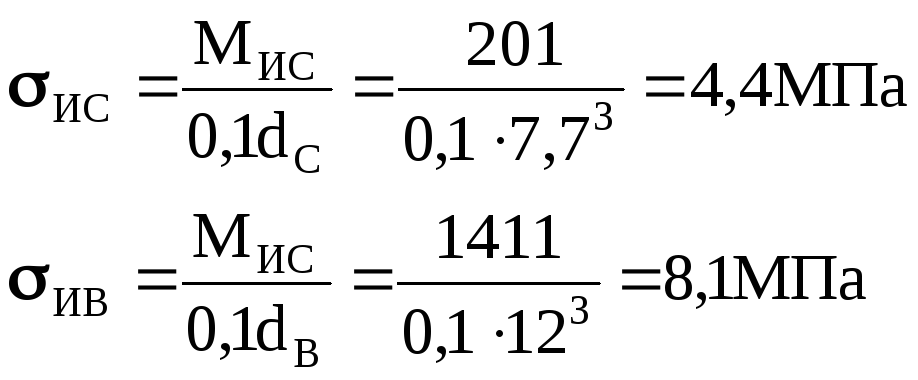

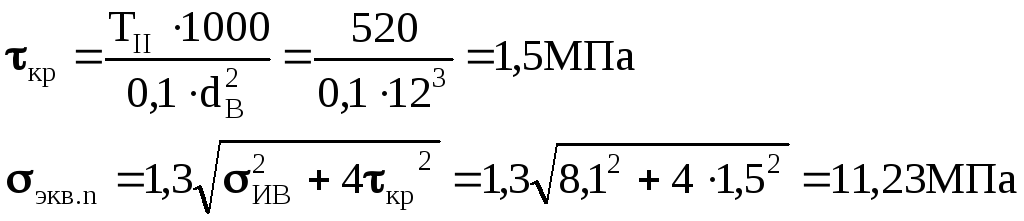

7) Расчет вала на статическую прочность.

Из расчетов видно, что напряжение изгиба в точке B больше, чем в C. Находим касательное напряжение в этом сечение:

![]()

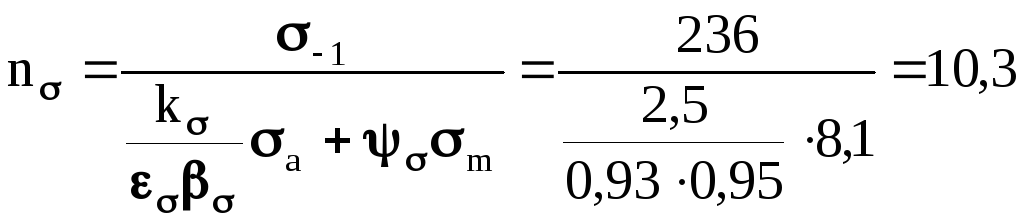

8) Выполним расчет вала на выносливость.

![]() ;

;

![]()

![]() ;

;

![]()

Предварительно определяем коэффициенты:

![]() ;

;

![]()

![]()

![]()

Пределы выносливости.

![]()

![]()

Запас выносливости по нормальным напряжениям.

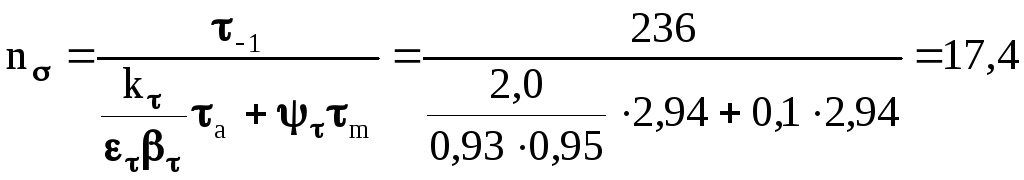

Запас выносливости по касательным напряжениям.

Общий запас выносливости.

![]()

n > [n]

[n] = 2 – 3

Расчет долговечности подшипника

Выходной вал редуктора укреплен на радиальных шарикоподшипниках № 203. Работа прерывистая с динамическими нагрузками. Срок службы – 5 лет односменной работы.

1. Определяем динамическую и статическую грузоподъемность данного подшипника C=12054 Н, C0=8301 Н.

2. Определяем эквивалентную нагрузку первого и второго подшипников.

P1=(VXFr1+YFa1)kδkT.

Принимаем V=1 (вращается внутреннее кольцо), kδ=2,5 (при динамических нагрузках), kT=1 (t<1250С).

Для определения коэффициентов X и Y находим отношение:

Fr1/ C01=73,8/8301=0,009, Fr2/ C02=168,8/8301=0,02.

e1=0,215, e2=0,251.

S1= e1 Fr1=15,867 Н,

S2= e2 Fr2=42,37Н.

Сравнивая величины S1, S2 и Fa убеждаемся, что этот случай соответствует третьему случаю нагружения

S1<S2, Fa≥ S2-S1,

тогда осевая нагрузка на первый подшипник Fa1= S1=15,87 Н,

на второй подшипник Fa2= S1+ Fa =56,27 Н,

проверяем Fa1/V Fr1=15,87/73,8=0,215= e1, Fa2/V Fr2=56,267/168,8=0,33>e2.

Имеем для первого подшипника X1=1, Y1=0.

а для второго

X2=0,45, Y2=0,55/e

Находим эквивалентные нагрузки

P1=(VX1Fr1+Y1Fa1)kδkT=(54,144+510,2)*2,5=184,5

P2=(VX2Fr2+Y2Fa2)kδkT=262,44*2,5=498 Н.

-

Определяем долговечность второго шарикоподшипника, как более нагруженного. Имеем

Lh=(C/P)3*106/60n=236,3*106/n=29*106

Определяем заданный срок службы (ресурс работы) за 5 лет (считаем, что в каждом месяце 22 восьмичасовых рабочих дня)

Lh'=5*12*22*8=10560ч.

Следовательно, подшипники с запасом выдержат заданный срок службы.