Диплом Вотинцев+Суманеева / Олин Диплом / Диплом / Диплом / п2

.docx2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Определение и краткая характеристика типа производства

Заданный тип производства среднесерийный, так как масса детали 6,72 кг, а объём выпуска продукции N = 25000 шт.

Среднесерийное производства характеризуется - изготовлением конструктивно одинаковых изделий партиями или сериями определенного размера, периодически повторяющимися через промежутки времени.

Для данного типа производства характерно большое количество серий ограниченной номенклатуры, выпуск продукции колеблется от 1000 штук до 25000 штук. Серии повторяются с известной регулярностью по периоду запуска и числу изделий в партии; годичная номенклатура все же шире, чем номенклатура выпуска в каждом месяце. За рабочими местами закреплена более узкая номенклатура операций. Оборудование применяется на производстве с среднесерийным типом производства - универсальное, также широко применяются станки с ЧПУ и обрабатывающие центра, находят применение гибкие автоматизированные системы станков с ЧПУ, связанными транспортирующими устройствами и управляемых с помощью ЭВМ, но реже специализированное оборудование. Преобладает вид движения предметов труда - параллельно-последовательный. Технологическая оснастка в основном универсальная. Заводы имеют развитую производственную структуру, заготовительные цеха специализируются по технологическому принципу, а в механосборочных цехах создаются предметно-замкнутые участки. В качестве исходных заготовок используется горячий и холодный прокат, литьё в земляные формы и под давлением, точное литьё, поковки и точные штамповки, прессовки, целесообразность применения которых также обосновывается технико-экономическими расчетами. Требуемая точность достигается как методом автоматического получения размеров, так и методами пробных ходов и промеров с частичным применением разметки.

Средняя квалификация рабочих выше, чем в массовом производстве, но ниже, чем в единичном. Наряду с рабочими высокой квалификации, работающими на сложных универсальных станках, и наладчиками, используются рабочие-операторы, работающие на настроенных станках.

На предприятии

среднесерийного типа производства

технологическая документация и

документация нормирования разрабатывается

по нормативам.

2.2 Выбор и технологическое обоснование метода получения заготовки.

Деталь «Стакан» МВУ-4Ц.01.02.622 изготавливается из конструкционной углеродистой качественной стали 35Л ГОСТ 977-88

С учётом заданного

среднесерийного типа производства,

конфигурации и массы детали целесообразно

для изготовления заготовки применить

метод обработки –

литьё в земельные формы машинной

формовкой..

Литьё в земельные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Вначале изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), удаляют облой и проводят термообработку.

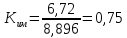

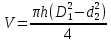

Коэффициент использования металла определяется по формуле:

,

(7)

,

(7)

где mдет – масса детали, кг

mзаг – масса заготовки, кг

Масса заготовки определяется по формуле:

, кг

(8)

, кг

(8)

где mдет – масса детали, кг

mпр – масса припусков, кг

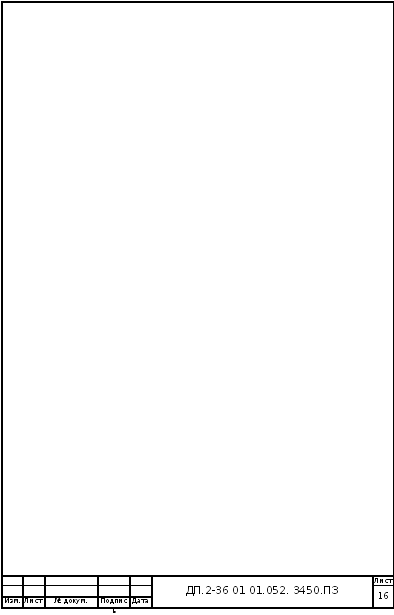

Масса припусков mпр определяется по формуле:

,

кг

(9)

,

кг

(9)

где ΣV

– суммарный объем припусков, мм3

ρ – удельная плотность материала, кг/мм3

Определение класса точности отливки.

Определяем группу отливки по назначению:

Выбираем 2 группу – отливки ответственного назначения ГОСТ 977-88.

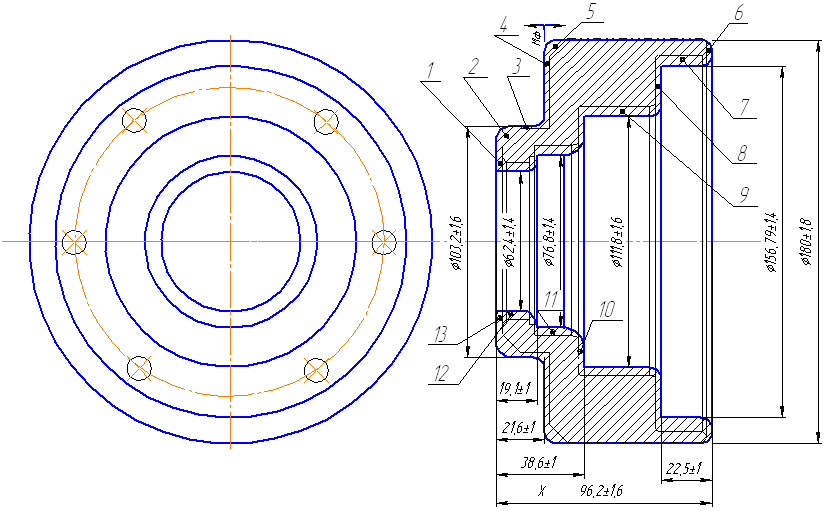

Определяем класс точности отливки:

Класс точности 8-13. Выбираем 13,так как наибольший габаритный размер

Ø 180 мм; материал сталь;

Определяем степень точности поверхностей отливки:

Степень точности 8-13. Выбираем 13, так как наибольший габаритный размер отливки Ø 180 мм; материал сталь.

Определяем ряд припуска:

Ряд припуска 5-8. Выбираем 7, так как материал сталь; степень точности 14.

Определяем класс точности массы отливки:

Класс точности массы 6-8. Выбираем 8, так как материал заготовки сталь.

Определение общего комплексного допуска. Информацию записываем в таблицу 4.

Таблица 4 - Расчетные параметров заготовки отливки

в миллиметрах

|

Размер детали, квалитет |

Величина припуска |

Размер заготовки |

Допуск на размер |

|

|

+2П=2×2,6 |

|

±1,6 |

|

|

-2П=2×3,8 |

|

±1,4 |

|

|

-2П=2×6,5 |

|

±1,4 |

|

|

-2П=2×4,1 |

|

±1,4 |

|

|

-2П=2×4,1 |

|

±1,6 |

|

|

-2П=2×4,1 |

|

±1,8 |

|

|

- |

|

±1,8 |

|

Внутренний торец в размер 22,5 |

+П=2,6 -П=2,6 |

Размер 22,5 |

±1,0 |

|

Торцы А,В в размер 21 |

+П=2,6 -П=2 |

Размер 21,6 |

±1,0 |

|

Продолжение таблицы 4 |

|||

|

Размер детали, квалитет |

Величина припуска |

Размер заготовки |

Допуск на размер |

|

Торцы А,Г в размер 91 |

+П=2,6 -П=2,6 |

Размер 96,2 |

±1,6 |

|

Внутренний торец в размер 14,5 |

+П=2,3 -П=2,3 |

Размер 19,1 |

±1,0 |

|

Внутренний торец в размер 34 |

+П=2,3 -П=2,3 |

Размер 38,6 |

±1,0 |

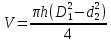

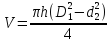

Определяем массу припусков:

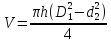

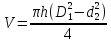

Таблица 5 – Информация для расчета Vпр

|

Номер позиции на эскизе |

Наименование геометрической фигуры |

Расчетные параметры, мм |

Формула объема фигуры |

Числовое значение Vпр, мм3 |

|

|

1 |

Полый цилиндр |

D1=84 d2=62,4 h=2,6 |

|

6454,13 |

|

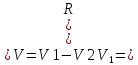

|

2 |

Усеченный конус |

R1=42 R2=50 R3=44,6 R4=52,6 h=8 |

V=V1-V2

|

6178,51 |

|

|

3 |

Полый цилиндр |

D1=103,2 d2=100 h=13 |

|

1327,13 |

|

|

4 |

Полый цилиндр |

D1=164 d2=103,2 h=2,6 |

|

33157,59 |

|

|

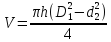

Продолжение таблицы 5 |

|||||

|

Номер позиции на эскизе |

Наименование геометрической фигуры |

Расчетные параметры, мм |

Формула объема фигуры |

Числовое значение Vпр, мм3 |

|

|

5 |

Усеченный конус |

R1=42 R2=50 R3=44,6 R4=52,6 h=8 |

|

6178,51 |

|

|

6 |

Полый цилиндр |

D1=180 d2=156,8 h=2,6 |

|

15947,88 |

|

|

7 |

Полый цилиндр |

D1=165 d2=156,8 h=22,5 |

|

46607,09 |

|

|

8 |

Полый цилиндр |

D1=156,8 d2=111,8 h=2,6 |

|

24669,56 |

|

|

9 |

Полый цилиндр |

D1=120 d2=111,8 h=34,5 |

|

51477,33 |

|

|

10 |

Полый цилиндр |

D1=111,8 d2=76,8 h=2,6 |

|

53890,56 |

|

|

11 |

Полый цилиндр |

D1=85 d2=76,8 h=19,5 |

|

20309,37 |

|

|

12 |

Полый цилиндр |

D1=75 d2=62,4 h=2,5 |

|

3397,55 |

|

|

13 |

Полый цилиндр |

D1=70 d2=62,4 h=12 |

|

9478,79 |

|

|

Итого: |

279074 |

||||

Рисунок 1 – Эскиз заготовки «Стакан»

mпр=

279074·7,8·10-6

= 2,176

кг

mзаг = 6,72+2,176 = 8,896 кг

Вывод: технический расчёт показал, что проектирование заготовки в отливку в земляных формах машинной формовкой максимально обеспечивает форму и размеры заготовки близким к размерам готовой детали. Коэффициент использования металла соответствует условиям среднесерийного производства Ким=0,76.

)

)

)

)

)

)

)

)