- •4 Подготовка материалов для дипломного проекта

- •4.1 Назначение и описание конструкции детали

- •4.2 Характеристика типа производства

- •4.3 Выбор и обоснование метода получения заготовки

- •4.4 Разработка проектной технологии

- •4.4.1 Эскиз детали. Планы обработки поверхностей

- •4.4.2 Описание конструкции режущего инструмента

- •4.4.3 Описание конструкции и расчёт мерительного инструмента

4.4.3 Описание конструкции и расчёт мерительного инструмента

Калибрами называют бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и расположения поверхностей деталей. Калибры бывают предельные и нормальные.

Предельные калибры позволяют установить, находится ли проверяемый размер в пределах допуска. Их используют для контроля цилиндрических, конусных, резьбовых и шлицевых поверхностей, а также высоты выступов и глубины впадин. К достоинствам предельных калибров относится долговечность, простота и высокая производительность контроля. Они используются во всех типах производства.

Размеры измерительных поверхностей предельных калибров назначают в соответствии с предельными размерами контролируемых поверхностей.

Измерительные части калибров изготавливают из цементируемых углеродистых сталей, шарикоподшипниковых сталей, инструментальных легированных сталей с твердостью рабочих поверхностей 52…64 НRC. Для повышения износостойкости измерительной части калибров применяют хромирование, азотирование или наплавку из твердого сплава.

Перед изготовлением калибров осуществляют расчет исполнительных размеров и их рабочих поверхностей.

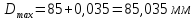

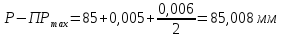

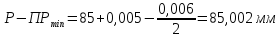

Определяем

исполнительные размеры калибр-пробки

для контроля поверхности детали «Стакан»

Ø85H7+0,035 мм.

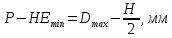

мм.

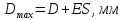

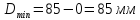

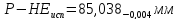

Находим предельные отклонения для вала es = +0,035 мм, ei = 0 мм. Тогда:

где D – диаметр отверстия, мм;

ES – верхнее предельное отклонение, мм;

EI – нижнее предельное отклонение, мм

Для заданного интервала размеров находим величины допусков по

ГОСТ 24853-81[c.6]:

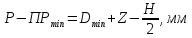

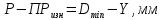

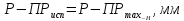

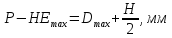

Н= 6 мкм, т.к. Ø85 – допуск на изготовление;

Z= 5 мкм - отклонение середины поля допуска;

Y= 3 мкм - допуск на износ.

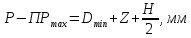

Расчетные формулы выбираем в таблице 6.1[10,c.110]:

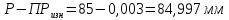

(1)

(1)

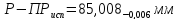

(2)

(2)

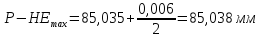

(3)

(3)

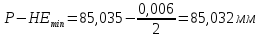

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

где Z – отклонение середины

поля допуска на изготовление проходного

калибра, мм;

H – допуск на изготовление калибров, мм;

Y – допустимый выход размера изношенного калибра, мм

D – диаметр отверстия, мм.

Рисунок 1 – Схема расположения полей допусков калибр-пробки Ø85H7+0,035

ЛИТЕРАТУРА

1. А.Ф. Горбацевич. Курсовое проектирование по технологии машиностроения. Мн.: Высшая школа, 1983.

2. В.В. Данилевский. Технология машиностроения. М.: Высшая школа, 1984.

3. В.И. Баранчицова. Прогрессивные РИ и РР металлов.

4. И.Г. Космачев. Слесарь-инструментальщик, 1973.

5. Г.А. Малахова. Обработка металла резанием.

6. Справочник технолога-машиностроителя. Том 1. Под ред. А.Г.Косиловой М.: Машиностроение, 1985.

7. Справочник технолога-машиностроителя. Том 2. Под ред. А.Г.Косиловой М.: Машиностроение, 1986.

8. Режимы резания металлов. Справочник / Под ред. Ю.В. Барановского М.: Машиностроение, 1972.

9. Н.А. Нефедов. Сборник задач, примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.

10. Методические указания по конструированию мерительного инструмента./ метод. пособие. - Бобруйск:. ГУО «БГМТК».