- •Содержание

- •1.Сведение о предприятии «гзЛиН» и его продукции. Планировка литейного цеха и технологическая взаимосвязь его участков.

- •2. Технологическая планировка смесеприготовительного

- •3.Технологическая планировка формовочного отделения. Основные способы изготовления форм в цехе. Методы уплотнения и отверждения смесей.

- •4.Технологическая планировка стержневого отделения. Конструкция стержневых ящиков. Технологические процессы изготовления стержней.

- •4.1Изготовление стержней в нагреваемой оснастке

- •4.2 Изготовление стержней из холодно-твердеющих смесей на основе связующего бс-40 на смесителях 19541 и 19655

- •4.3Конструкция стержневых ящиков

- •5. Технологическая планировка плавильно-заливочного участка

- •6. Характеристика плавильных агрегатов. Состав и расчёт шихты, режимы плавки и их контроль. Температура заливки. Модифицирование расплава, выбивка форм.6.1 Характеристика плавильных агрегатов «гзЛиН»

- •6.2 Состав и расчёт шихты, режимы плавки и их контроль.

- •7. Важнейшие технологические процессы и оборудование термообрубного отделения

- •7.1 Выбивка стержней

- •7.2 Обрубка. Очистка. Грунтовка отливок

- •Заключение

4.3Конструкция стержневых ящиков

Стержневые ящики для пескодувных машин:

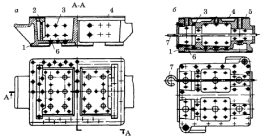

Рисунок 4 – стержневые ящики для пескодувных машин

а) открытый вытряхной ящик, б) закрытый двухгнёздный ящик с горизонтальным разъемом.

1- корпус ящика; 2 - вкладыш; 3 -венты; 4 - армировка ящика ;5 - вдувная втулка; 6 – бронирующая шайба; 7 – шомпол.

5. Технологическая планировка плавильно-заливочного участка

Плавка производиться в среднечастотных тигельных индукционных печах «OTTO JUNKER» емкостью в 6 тонн.

Печи позволяют получать сплавы из чугунного литья, работают одновременно от одного печного трансформатора. Основными техническими характеристиками данного плавильного комплекса являются:

строгий контроль за температурой плавки и процессом;

высокая точность и воспроизводимость анализов;

высокая производительность благодаря высокой плотности мощности;

высокая эксплуатационная гибкость;

приемлемость плавки с или без болота;

возможность использования широкого разнообразия шихты;

выборочное металлургическое управление плавкой.

Тигельные печи емкостью 31 тонна промышленной частоты используются в качестве миксера. Для поддержания температуры металла.

Транспортировка жидкого металла производиться чайниковыми поворотными ковшами на подвесных кранах.

6. Характеристика плавильных агрегатов. Состав и расчёт шихты, режимы плавки и их контроль. Температура заливки. Модифицирование расплава, выбивка форм.6.1 Характеристика плавильных агрегатов «гзЛиН»

Среднечастотные тигельные индукционные печи «OTTO JUNKER», имеющиеся на предприятии «ГЗЛиН» стали доминирующим типом плавильных печей в современном литейном производстве, демонстрируя свои исключительные металлургические возможности, благодаря применению специальных технологий высокая производительность до 1.000 кВт на тонну металла гарантирует высокую производительность установки компактного размера Даже высокопроизводительные формовочные линии могут.таким образом, снабжаться высококачественным металлом на постоянной основе.

Характеристика Среднечастотной тигельной индукционной печи «OTTO JUNKER» емкостью 6 тонн.

Индукционные тигельные печи (ИТП) широко применяются в промыш-ленности для плавки черных и цветных металлов как на воздухе, так и в вакууме и в защитных атмосферах. В настоящее время используются такие печи емкостью от десятков грамм до десятков тонн. Тигельные индукционные печи применяют главным образом для плавки высококачественных сталей и других специальных сплавов, требующих особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых печах.

6.2 Состав и расчёт шихты, режимы плавки и их контроль.

Задачей расчета шихты является установление такого соотношения компонентов шихты, которое обеспечивает получение сплава требуемого химического состава при минимальной его стоимости. Исходными данными для расчета шихты являются: • химический состав сплава в отливке;

• состав, расход и коэффициент усвоения модификатора (в случае его применения);

• тип плавильного агрегата;

• характер футеровки печи.

Первый этап расчета состоит в определении среднего химического состава шихты. Для этого вычисляют количество элементов, вносимых в расплав с модификатором. Полученную величину вычитают из концентрации данного элемента в металле отливки.

В связи с тем, что в процессе плавки происходит угар или пригар элементов, необходимо соответственно увеличить или уменьшить концентрацию элементов в шихте по сравнению с их концентрацией в жидком сплаве. В зависимости от вида сплава используется один из двух способов учета угара в процентах:

• от среднего содержания каждого из элементов во всех компонентах шихты; • для каждого компонента шихты в отдельности по каждому из элементов. Второй этап состоит в составлении списка компонентов шихты.

В этот список следует внести:

• возврат собственного производства;

• лом соответствующих сплавов известного химического состава (желательно из отходов собственного Производства завода);

• первичные металлы, количество которых должно быть тем большим, чем выше требования к выплавляемому сплаву;

• компоненты, содержащие каждый из контролируемых элементов в химическом составе сплава (предпочтительно по отдельности); • компонент-разбавитель, содержащий минимальное количество каждого из элементов (например, малоуглеродистую сталь при плавке чугунов и сталей). Использование компонентов первых двух видов способствует реализации принципа безотходности производства.

В списке компонентов указывается химический состав данной партии каждого из компонентов шихты и его цена.

Третий этап — собственно расчет состава шихты; в современных условиях проводится с помощью ЭВМ. Существовавшие ранее методы расчета — аналитический, графический и подбором в настоящее время представляют интерес только с точки зрения раскрытия сути проводимых вычислений.

Контроль многих параметровплавки в современной практике ведется по приборам и регулируется автоматическими устройствами. Контроль за качеством металла ведут по пробам, которые берут специальной ошлакованной металлической ложкой. При сливании жидкого металла на плиту можно сделать качественное заключение о температуре нагрева металла. Горячий металл легко растекается по плите и приваривается к ней. Пробы для определения состава металла берут в течение всей плавки до тех пор, пока не получат металл заданного состава.

Температура заливки. Модифицирование расплава, выбивка форм.

Температура заливки металла - температура металла, заливаемого в литейную форму, обеспечивающая оптимальное качество отливок. Рекомендуемая температура заливки металла , °С: серый чугун 1200-1480, латунь 1050-1100; бронза 1100-1200; алюминиевые сплавы 670-750; магниевые сплавы 710-770. Большие значения температур в интервалах относятся к металлу для заливки тонкостенных деталей.

Модифицирование проводят с целью изменения физических свойств расплава, определяющих при затвердевании размеры и форму структурных составляющих. Оптимальные составы модификаторов имеют избирательный характер и могут видоизменять как макроструктуру и размер зерен a-твердого раствора, так и дисперсность эвтектики, заэвтектических составляющих или отдельных структурных составляющих в многофазном сплаве.

Модификаторы присаживают в ковш в раздробленном виде, помещая их на дне ковша до заполнения металлом или подавая под струю. В последнем случае применяют дозаторы различной конструкции. Для отливок из модифицированного чугуна необходима установка прибылей.

Модифицированные чугуны применяют для изготовления ответств. отливок повышенной прочности в машиностроении.

Выбивка отливок может производиться различными способами, зависящими от технологии изготовления форм, размера и конструкции выбиваемых опок, режимов работы литейного цеха и др. Широкое применение для выбивки литья получили выбивные решетки механического действия. Работа выбивных решеток заключается в следующем: выбиваемую форму или полуформу (после предварительной распаровки) подают на полотно решетки, которому сообщается колебательное движение. В момент, когда ее ускорение достигает величины ускорения силы тяжести, происходит отрыв опоки от решетки и дальнейшее движение системы сопровождается последовательными соударениями опоки с полотном решетки. В результате действия ударных инерционных сил на опоку со стороны решетки уплотненная в форме смесь разрушается и происходит выбивка отливки.