Особенности конструкции дизельного двигателя в2, используемого в бурении

Дизельный двигатель В-2 — V-образный 12-цилиндровый четырёхтактный дизельный двигатель водяного охлаждения со струйным распылением топлива.

Дизель

В2-450-С3 (для буровых установок)

мощностью 331 кВт (450 л.с.) при частоте

вращения 1600 мин-1 коленчатого вала без

системы турбонаддува применяется для

привода грязевого насоса и лебедки на

буровых установках. На дизель установлен

вентилятор с осевым приводом. На дизель

не устанавливаются и с дизелем не

поставляются генератор Г-731А, муфта

привода генератора и детали передачи

к генератору.

Дизель В2-500ТК-С4 мощностью 368 кВт (500 л.с.) при частоте вращения 1600 мин-1 коленчатого вала применяется для привода насосов в составе насосных агрегатов. Дизель может поставляться с осевым приводом вентилятора мощностью 41 кВт (600 л.с.) при частоте вращения 1800 мин -1. Для наддува дизельного двигателя В2-450ТК-С4 применяются два торбокомпрессора ТКР-14Н-2Б-21.

Технические характеристики дизельных двигателей в2-450 и в2-500

|

Полная мощность, кВт (л.с.), не менее |

331 (450) |

368 (500) |

|

Максимальный крутящий момент, Н·м (кгс·м) |

2285 (233) |

2490 (254) |

|

Частота вращения коленчатого вала, мин-1, не более: |

||

|

при полной мощности |

1600 |

1600 |

|

максимальная |

1900 |

1900 |

|

Минимально устойчивая частота вращения холостого хода, мин-1 |

600 |

600 |

|

Удельный расход топлива на режиме полной мощности, г/кВт·ч (г/л.с.·ч) |

220+11(162+8) |

214+10(157+8) |

|

Часовой расход топлива на холостом ходу, кг/ч, не более |

4,5 |

4,5 |

|

|

||

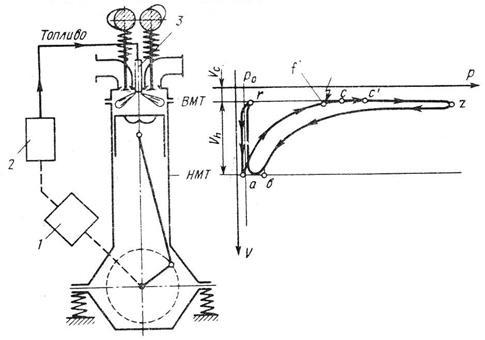

Рабочие процессы четырехтактного дизеля. Типичная индикаторная диаграмма четырехтактного дизеля приведена на (рис.2.) С целью обеспечения достаточной температуры для надежного самовоспламенения степень сжатия в дизелях назначается много большей, чем в карбюраторных двигателях: =14...23.

За первые 180° поворота кривошипа ( = 0... 180°) реализуется такт впуска.

Процесс наполнения цилиндров свежим зарядом (в дизеле это воздух) и значения параметров РТ в конце такта (точка а) определяются следующими факторами: гидравлические потери во впускной системе дизеля заметно меньше, чем в карбюраторном двигателе (нет диффузора карбюратора и дроссельной заслонки), и они не изменяются при изменении нагрузки на двигатель;

(Рис.2.)

в во впускной системе нет отвода теплоты от свежего заряда при испарении топлива ввиду отсутствия последнего в свежем заряде дизеля, вследствие чего отпадает необходимость в специальном подогреве впускного трубопровода. По этой причине давление в точке а в дизеле больше, чем в двигателе карбюраторном: ра=(0,85...0,92)р0.Температура Та в дизеле несколько ниже, чем в карбюраторных ДВС (Та= 310...350 К), в основном из-за того, что при больших степенях сжатия к свежему заряду подмешивается относительно меньшее количество ОГ, имеющих более низкую температуру. Особенностью такта сжатия в дизеле (= 180...360°) являются более высокие, чем в карбюраторном двигателе, термодинамические параметры рабочего тела в точке с: рс=3,5...6,0 МПа, Тс=700...900 К, что объясняется в основном большей величиной степени сжатия.В конце такта сжатия в камеру сгорания начинают впрыскивать топливо. Угол, на который повернется коленчатый вал от момента начала впрыскивания топлива до прихода поршня в ВМТ, называется углом опережения впрыскивания.

Вследствие начинающегося еще до ВМТ процесса сгорания давление в цилиндре превышает расчетное значение рс: =(1,05…1,15)рс.Если в карбюраторном двигателе после подачи искры процесс сгорания происходит в условиях заранее подготовленной достаточно однородной рабочей смеси, то в дизеле ее подготовка происходит за короткий интервал времени, предшествующий сгоранию топлива от начала подачи, при этом значительная его часть впрыскивается в цилиндр непосредственно в процессе сгорания. Все это приводит к тому, что вблизи ВМТ в дизеле сгорает существенно меньшая, чем в карбюраторном ДВС, часть всего подаваемого топлива и значительное его количество горит после ВМТ при заметном увеличении объема надпоршневого пространства. Поэтому при идеализации действительного цикла дизеля процесс сгорания имитируется подводом части теплоты к РТ при V= const, а другой части - при р= const.

В значительной мере следствием этого является то, что степень повышения давления = 1,4.. .2,2 меньше, чем аналогичная величина в карбюраторном двигателе. Максимальное давление цикла в дизеле и соответствующая температура в точке z: рz=6,0...10,0 МПа; Тz =1800...2300 К. Более низкие значения Тz, по сравнению с бензиновым двигателем являются в основном следствием большего значения коэффициента избытка воздуха.

Расчетные параметры РТ в конце такта расширения (точка b) pb=0,2...0,4 МПа и Tb= 1000...1200 К ниже, чем в карбюраторном двигателе из-за более высокой степени сжатия и соответственно большей степени расширения продуктов сгорания.

Такт выпуска (=540...720°) каких-либо принципиальных особенностей не имеет. Давление в точке r (конец такта выпуска), как и в случае карбюраторного двигателя, определяется величиной гидравлических потерь в выпускной системе рr =(1,05...1,2)p0, а температура РТ ниже, чем в карбюраторном двигателе, Tr=700...900 К, что объясняется более низкой температурой в конце такта расширения Tb.

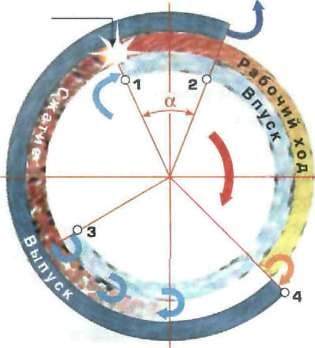

Диаграмма фаз газораспределения:

Назначение и устройство деталей дизеля.

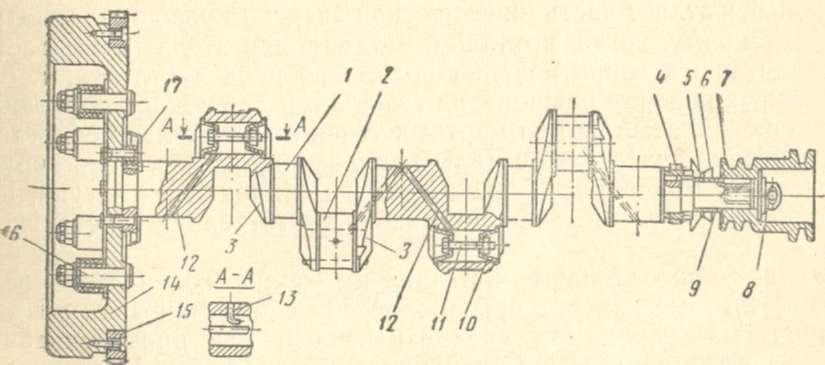

Коленчатый вал и маховик. Коленчатый вал является самой сложной, напряженной и дорогой деталью кривошипно-шатунного механизма. Вес вала составляет около 10% веса двигателя, а стоимость его изготовления иногда достигает 25-30% стоимости изготовления двигателя. Вал воспринимает периодические нагрузки от давления газов и сил инерции возвратно-поступательно движущихся и вращающихся частей, поэтому он подвергается значительным изгибающим и скручивающим усилиям.

Коленчатый вал дизеля малой мощности с маховиком: ./ и 2-коренная и шатунная шейки, 3-щека, 4-шестерня, 5, 6 и 17- маслоотражатели, 7-шкив, 8-храповик, 9-дистанционная втулка, 10-заглушка, // - стяжной болт, 12 - маслопроводный канал, 13 - трубка, 14 - маховик, 15 - зубчатый венец, 16 – палец.

Шатун «соединяет поршень с коленчатым валом и передает усилие на вал, при этом он подвергается действию переменной нагрузки от давления газов и сил инерции.

Шатун

в сборе: 1, 15 и 17 - кольцевые канавки, 2 и

11 - верхняя и нижняя головки шатуна, 3 -

стопорная пластина, 4 - сопло шатуна, 5 -

втулка подшипника, 6 - стержень шатуна,

7 -гайка, 8 и 12 - штифты, 9 - прокладка для

регулирования степени сжатия, 10 - шатунные

прокладки, 13 и 16 - нижний и верхний

вкладыши, 14 и 18-нижняя и верхняя крышки.

19-шатунный болт, 20 - канал для масла в

стержне шатуна.

Поршень, являющийся одной из самых напряженных деталей двигателя. Воспринимает давление газов и передает его на поршневой палец, шатун и коленчатый вал;

обеспечивает герметичность камеры сгорания;

Крышка

(головка) рабочих цилиндров вместе с

днищем поршня и стенками гильзы образует

камеру сгорания дизеля. Крышка подвергается

действию высоких температур и давлению

газов, поэтому она должна иметь податливое

днище с жесткой опорной частью и

интенсивно охлаждаться водой.

1 и 6 - отверстия под впускной и выпускной клапаны, 2 и 5 - каналы для воздуха и выхлопных газов, 3 - отверстие под форсунку, 4 - отверстие под предохранительный клапан-, 7 - отверстие под шпильку, 8-отверстие под пусковой клапан, 9 - место установки предкамеры с форсункой, 10 - место установки пускового клапана.

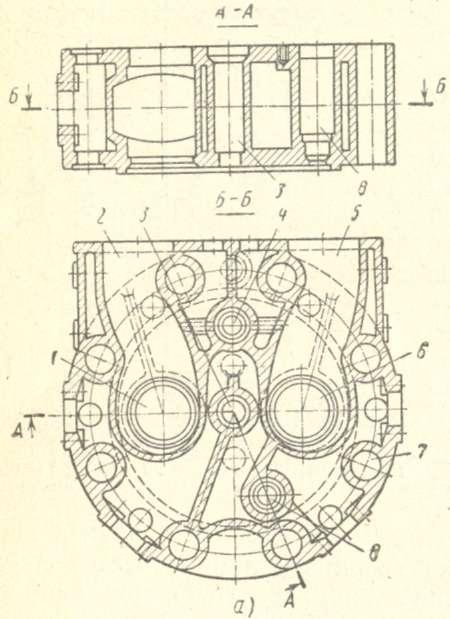

Блок-цилиндры, в которых размещены гильзы цилиндров, являются одной из самых ответственных частей остова.

У четырехтактных дизелей блок-цилиндры имеют весьма простую конструкцию коробчатой формы, которая состоит из верхней и нижней досок с отверстиями для установки гильз цилиндров и вертикальных перегородок между цилиндрами, имеющих отверстия для перепуска воды.

1

- гильза, 2 - блок-цилиндр, 3 -опорный

фланец, 4 - бурт, 5 - сальник, 6 - масляный

штуцер.

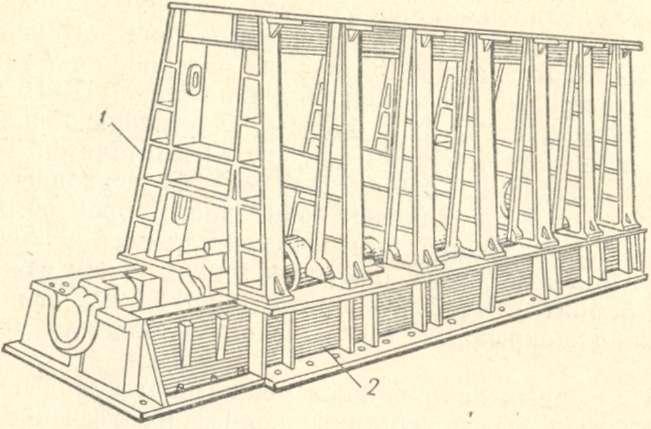

Основное назначение картера или станины - связать блок-цилиндры с фундаментной рамой и образовать полностью закрытую и непроницаемую для газов и масла полость для кривошипно-ша-тунного механизма. Конструкция картера или станины зависит от типа дизеля. На рис. 12 показана станина /, состоящая из отдельных А-образных стоек, между которыми размещены цилиндры двигателя.

А-образная

станина, установленная на фундаментной

раме: 1 - станина, 2 - фундаментная рама.

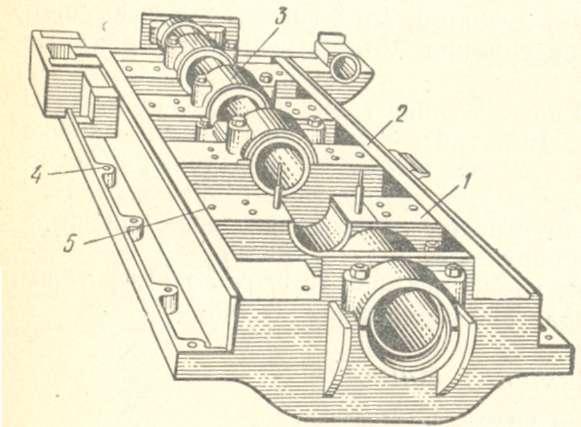

Фундаментная

рама, являющаяся нижней частью остова,

устанавливается на фундамент. Она

совместно с картером обеспечивает

необходимую продольную и поперечную

жесткость дизеля. В тихоходных дизелях

рамы отдельные. У быстроходных дизелей

отдельная рама, как правило, заменяется

подвесными коренными (рамо-выми)

подшипниками и отъемным маслосборником.

Фундаментная рама: 1 - поперечная балка, 2 - продольная балка, 3 -коренной подшипник, 4 - отверстия для фундаментных болтов, 5 - отверстия для крепления картера к раме