- •2 Номенклатура выпускаемых изделий из ячеистого бетона

- •3 Характеристика сырьевых материалов

- •Расход материалов на 1 м3 газобетона

- •5 Расчет складского хозяйства и массозаготовитель-ного отделения

- •6 Выбор и обоснование способа производства

- •7 Проектирование формовочного цеха с подбором оборудования

- •8 Описание технологии производства изделий

- •9 Склад готовой продукции

- •10 Контроль качества производства изделий

- •11 Техника безопасности и производства готовых изделий

ВВЕДЕНИЕ

Газобетон относится к классу ячеистых бетонов, и представляет собой материал с равномерно распределенными по объему воздушными замкнутыми порами. Такая структура определяет целый ряд физико-технических свойств, которые и делают ячеистый бетон весьма эффективным, теплым строительным материалом, т.к. воздух в природе лучший теплоизолятор.[5]

Газобетон - это высококачественный, экологичный строительный материал. Впервые он был произведён около 80 лет назад и до сих пор, благодаря своим превосходствам, постоянно применяется. Он обладает похожими стойкостными, химическими и физическими свойствами как нормальный бетон, а при обработке лучше, чем дерево. Газобетонный блок - универсальный строительный материал, обладающий отличными характеристиками и простотой применения. Этот материал успешно используются как профессионалами строителями, так и частными лицами, которые строят коттедж для себя. Ответ на вопрос, почему газобетонные блоки пользуются такой популярностью, заключается в технических характеристиках этого материала.

Многое также зависит от сырья, которое использует изготовитель, от оборудования, на котором режут блоки. Газобетон изготавливают из извести, цемента, песка, воды – традиционных сырьевых материалов, не содержащих вредных примесей. Это материал, который не выделяет вредных веществ. Применение отходов (при резке, при отбраковке) возможно еще в процессе производства. При твердении бетона в автоклаве в среде насыщенного пара при температуре 175-185С даже случайно попавшие органические примеси выгорают и улетучиваются. Поэтому уложенные в здания изделия не являются носителями вредных компонентов и не выделяют их в период эксплуатации при различных внутренних и внешних воздействиях.

Исследования газобетона на восприимчивость к плесени и бактериям, проведённые при стимуляции условий неблагоприятного, влажного тропического климата, т. е. при температуре от +25 до +30, а также при относительной влажности воздуха от 95 до 98% показали, что даже в таких условиях газобетон проявляет полную устойчивость.

В России суммарная годовая мощность производств по выпуску изделий из ячеистых бетонов (в основном автоклавного твердения) составляет около 3 млн. м3, из которых более половины предназначено для изготовления мелких стеновых блоков. Годовой объем изделий из неавтоклавного ячеистого бетона не превышает 10% указанно выпуска.

АНАЛИЗ ЗАДАНИЯ

Место строительства – г. Новосибирск.

Расчетная температура зимнего периода составляет -35С, глубина промерзания грунта 1,8 м. Средняя температура периода со средней суточной температурой воздуха менее +8С составляет –7,5С, отопительный период 220 суток, количество градусосуток отопительного периода – 6500.

Мелкие стеновые блоки рекомендуются к применению при строительстве жилых домов до 5 этажей, домов усадебного типа, общественных и производственных зданий. В настоящее время сохраняется дефицит на эти изделия. Мелкие стеновые блоки из ячеистого бетона предназначены для кладки наружных и внутренних стен, перегородок зданий различного назначения с относительной влажностью воздуха не более 75%.

Запрещается применять мелкие блоки из ячеистых бетонов для стен подвалов, цоколей и других мест, где возможно сильное увлажнение бетона.[4]

2 Номенклатура выпускаемых изделий из ячеистого бетона

К изделиям из ячеистого бетона относят мелкие стеновые блоки.

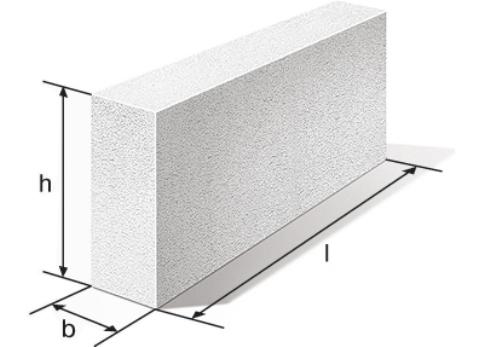

Проектируемое предприятие выпускает стеновые блоки из газобетона 400×200×200мм, соответствующие ГОСТ 21520-89, классу В2,5 по прочности и средней плотности равной 600 кг/м3.

Производительность завода составляет 25 тыс. м3 в год.

Газобетон — это строительный стеновой материал с уникальными характеристиками. Его пористость достигает до 85%, поэтому газобетон сочетает в себе свойства дерева и камня.

Стандартный блок из ячеистого бетона размером 600х200х250 мм марки Д600 имеет массу 18 кг и может заменить в стене 15...20 кирпичей массой 80 кг.

Рисунок 1 Стеновой блок из газобетона

Рисунок 2 Металлические формы

3 Характеристика сырьевых материалов

В качестве компонентов в составе смеси для производства ячеистых бетонов используются: вяжущие вещества, кремнеземистый компонент, порообразователь и корректирующие добавки ( стабилизаторы структурной прочности, ускорители твердения и др.)

Цемент

Для материалов неавтоклавного твердения в основном принимают портландцемент высоких марок, отвечающий требованиям ГОСТ 10178-95 «Портландцемент и шлакопортландцемент. ТУ». Рекомендуется использовать алитовый портландцемент, содержащий в составе не менее 50% трехкальциевого силиката (3CaO∙SiO2), выделяющего при гидратации Са(ОН)2, который обеспечивает в систему щелочную среду, необходимую для протекания реакции газовыделения.

На данном производстве используется цемент

R=400кг/см2=40Мпа

насыпная плотность=1300кг/ м3

плотность=3000 кг/ м3

Массовая доля активных минеральных добавок (АМД) должна соответствовать ГОСТ 10178-95 (табл. 1).

Таблица 1

Требования ГОСТ 10178 к содержанию АМД в цементах

|

Обозначение вида цемента |

Активные минеральные добавки, % по массе | |||

|

всего |

в том числе | |||

|

Гранулированные доменные и электротермо-фосфорные шлаки |

Осадочного происхождения,кроме глиежа |

Осадочного, прочие активные,вклю-чая глиеж | ||

|

ПЦ400-Д20 |

Свыше 5 до20 |

До 20 |

До 10 |

До 20 |

Массовая доля ангидрида серной кислоты (SO3) по массе в цементе должна соответствовать требованиям ГОСТ 10178 и составлять не менее 1% и не более 3,5%. Тонкость помола цемента должна быть такой, чтобы при просеивании пробы цемента сквозь сито с сеткой N 008 по ГОСТ 6613 проходило не менее 85% массы просеиваемой пробы.

Начало схватывания цемента должно наступать не ранее 45 мин, а конец - не позднее 10 ч от начала затворения. Предел прочности цемента при изгибе и сжатии должен быть не менее значений, указанных в табл.2.

Таблица 2

Требования ГОСТ 10178-95 к прочности цемента

|

Обозначение вида цемента |

Гарантированная марка |

Предел прочности, МПа | |

|

При изгибе |

При сжатии | ||

|

ПЦ400-Д20 |

400 |

5,4 |

39,2 |

Известь

Для активизации процесса газообразования в ячеисто-бетонной смеси используется строительная известь в количестве 10% от массы вяжущего. Известь должна удовлетворять требованиям ГОСТ 9179-77* «Известь строительная. ТУ». Влажность извести должна быть менее 5%.

При производстве стеновых блоков из газобетона используется строительная воздушная известь 1-го сорта с содержанием 90% активных СаО и MgО, непогасившихся частиц не более 7% и с дисперсностью менее 0,2 мм, удовлетворяющая требованиям ГОСТ 9179-77*. Вещественный состав используемой извести представлен в табл.3.

Таблица 3

Вещественный состав извести

|

CaCO3, % |

MgCO3, % |

Глинистые примеси, % |

Влажность, % |

Rсж, МПа |

|

94 |

1,14 |

4,86 |

3 |

150 |

Применение извести при приготовлении растворной смеси для получения ячеисто-бетонной массы позволяет выделяться большому количеству теплоты, что способствует процессу порообразования, предохранению оседания газонасыщенной массы до ее затвердевания и повышению прочности готовых изделий ячеистой структуры.

Активность извести для Новосибирска 70%

Кварцевый песок

В качестве кремнеземистого компонента используется кварцевый песок, удовлетворяющий требованиям ГОСТ 8736-93 «Песок для строительных работ. ТУ». Содержание свободного кварца должно быть не менее 75%, не более 3% илистых и глинистых примесей и не более 0,5% слюды. Основные физико-механические свойства песка представлены в табл.4.

Таблица 4

Физико-механические свойства песка

-

Плотность,ρ

кг/м3

Насыпная плотность, кг/м3

Модуль крупности, Мк

2500

1560

2

Гипс (ГОСТ 125-79)

В технологии ячеистых бетонов добавки используются в качестве ускорителей твердения бетона и в качестве стабилизаторов структуры поризованной массы.

Добавками-ускорителями твердения служат: серно-кислый алюминий Al2(SO4) и хлористый кальций CaCl2 (ГОСТ 450-77). В качестве добавок-стабилизаторов структуры поризованной массы используется гипсовый камень (ГОСТ 4013-82), жидкое стекло R2О n Н2О (ГОСТ 13078-81 и ГОСТ 18958-73) и др. Для стабилизации структуры в ячеисто-бетонную массу вводиться строительный гипс в количестве 3% от массы вяжущего, удовлетворяющий требованиям ГОСТ 4013-82.

Газообразователь

В качестве газообразователя в производстве газобетона используется алюминиевая пудра марок ПАП-1 и ПАП-2, отвечающая требованиям ГОСТ 5494-95 «Пудра алюминиевая пигментная. ТУ» с содержанием активного алюминия 91,1..93,9% и временем активного (максимума) газовыделения в течение 3-4 мин от начала смешивания компонентов газобетонной смеси.

Алюминиевая пудра представляет собой тонкозернистый материал чешуйчатой структуры.

Сульфанол (ПАВ)

Чешуйки алюминиевой пудры покрыты тонкой пленкой парафина или стеарина, которая является пассиватором при хранении пудры. Такая пленка препятствует осаждению пудры в воде и образованию алюминиевой суспензии. Для обезжиривания алюминиевой пудры применяют ПАВ (поверхностно-активные вещества). В качестве ПАВ используют сульфанол в количестве 100г/м3

3.7 Вода

Вода, применяемая для затворения смеси должна удовлетворять требованиям ГОСТ 23732-79*. Содержание в воде органических поверхностно-активных веществ, сахаров и фенолов, каждого не должно быть более 10 мг/л.

Окисляемость воды не должна превышать 15 мг/л.

Водородный показатель воды (рН) составляет 4-9 единиц..

РАСЧЕТ МАТЕРИАЛЬНО ПРОИЗВОДСТВЕННОГО ПОТОКА

Режим работы предприятия

Годовой фонд рабочего времени технологического оборудования рассчитывается по формуле: Тф=(Тн-Тр)*n**Ки (1.1)

где Тф – годовой фонд рабочего времени, ч;

Тн – количество рабочих суток в год, Тн=260 сут.;

Тр – длительность плановых остановок в сутках на ремонт оборудования,

Тр=7;

n – количество рабочих смен, n=2;

- продолжительность рабочей смены, =8 час.;

Ки – коэффициент использования технологического оборудования, Ки=0,92.

Тф=(260-7)*2*8*0,92=3724,16 ч

Расчет состава легкого бетона (газобетона)

Подбор состава ячеистого бетона осуществляется в следующей последовательности. Устанавливается значение отношения кремнеземистого компонента к вяжущему в смеси “С”, которое принимается по табл.5, в зависимости от вида вяжущего и способа твердения.

Таблица 5

Выбор показателя “С”

|

Вид вяжущего |

Способ твердения | |

|

Безавтоклавный |

автоклавный | |

|

Цементные и цементно- Известковые |

0,75 ; 1 ; 1,25 |

0,75 ; 1 ; 1,5 ; 1,75 ; 2 |

|

Известковые |

– |

3 ; 3,5 ; 4 ; 4,5 ; 5,5; 6 |

|

Известково–шлаковые |

0,6 ; 0,8 ; 1 |

0,6 ; 0,8 ; 1 |

Водотвердое отношение (В/Т), обеспечивающее заданную текучесть растворной смеси с учетом температуры смеси в момент выгрузки, определяется по таблице в зависимости от величины средней плотности ячеистого бетона (с) и вида вяжущего.

В/Т принимаем при литьевой технологии равным 0,5.

Определяем пористость бетонной смеси, которая должна быть создана порообразователем для получения ячеистого бетона заданной с и В/Т :

Пр = 1 – с / Кс (W + В/Т) , (1.2)

где с – плотность бетона в высушенном состоянии, (т/м3) ; с=0,7 т/м3;

Кс – коэффициент увеличения массы в результате твердения за счет химически связанной воды; Кс=1,1;

W –

Пр=1-0,7/1,1×(0,34+0,5)=0,24%

Расход порообразователя определяется по формуле:

РП =[(Пр×V) /(× к)]×1,4 (1.3)

где - коэффициент использования порообразователя (0.85);

V – объем одновременно заливаемых изделий, увеличенный на 10%;

- коэффициент выхода пор. Это отношение объема пор к массе порообразователя; к = Пр/Рп для расчетов принимают при использовании

Al – пудры 1390 л/кг;

РП=[(1000×0,24)/(0,85×1390)]×1,4=0,28 кг

На практике количество порообразователя увеличивают на 40%.

Расход сухих компонентов на замес:

Рсух. = с×V/ Кс . (1.4)

Рсух=1000×0,7/1,1=636,36 кг

Расход вяжущего:

Рвяж = Рсух. /(1+С) (1.5)

где С – отношение кремнеземистого компонента к вяжущему в смеси (С=1).

Рц=636,36/(1+1)=318,18 кг

Для смешанного вяжущего:

Рц=Рвяж×n (1.6)

где Рц – масса цемента, кг;

n – доля цемента в смешанном вяжущем.

Рц=318,18×0,9=286,36 кг

Расход извести :

Ри=Рвяж×(1-n) (1.7)

Ри.ф=(Ри/Аф)×100 (1.8)

где Ри – масса извести, содержащей 100% СаО, кг;

Риф – масса извести с фактическим содержанием СаО, кг;

Аф – фактическое содержание СаО в извести (активность), %.

Ри=318,18×(1-0,9)=31,82 кг

Риф=(31,82/70)×100=45,45 кг

Расход песка:

Рп =Рсух.– (Рц +Риф) (1.9)

Рп=636,36-(286,36+45,46)=304,55 кг

Расход воды:

Рв = Рсух×В/Т . (1.10)

Рв=636,36×0,5=318,18 л

Масса гипса равняется 3% от массы цемента Рг=0,03×240,91=7,23кг.

Расход материалов на 1 м3 газобетона приведен в табл.6

Таблица 6