-

Обзор литературы по конструкциям машин

Транспортер (конвейер) ленточный пищевой

Данные транспортеры предназначены для транспортировки пищевых продуктов от точки А к точке В. Главное отличие от простых транспортеров – применение материалов в конструкции изделия, допускаемых к контакту с пищей и имеющих соответствующие сертификаты соответствия. Так, все металлические поверхности, контактирующие с грузом, выполняются из нержавеющей стали, все стыки минимизированы, сварные соединения выполняются с учетом требований по изготовлению пищевого оборудования, используется пищевая транспортерная лента.

УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ШТУЧНЫХ ГРУЗОВ (Патент№2162053)

Рис. 1

Изобретение относится к подъемно-транспортному машиностроению. Устройство для перемещения штучных грузов содержит привод перемещения, закрепленный на неподвижном элементе, промежуточную и выходную каретки, связанный с приводом рычажно-шарнирный механизм, кривошип которого шарнирно связан с входным концом шатуна выходной каретки, а выходные концы шатунов кареток шарнирно связаны с этими каретками. Кривошип выполнен в виде эксцентрика, а шатун промежуточной каретки входным концом шарнирно соединен с эксцентриком по его наружному диаметру, при этом расстояние между осью вращения эксцентрика и осью шарнира входного конца шатуна выходной каретки больше расстояния между осью вращения эксцентрика и осью, проходящей через его центр. Шатун выходной каретки выполнен в виде параллельных одноплечих рычагов, размещенных по торцам эксцентрика. Изобретение позволяет упростить конструкцию, уменьшить массу и габариты устройства. 1 з.п. ф-лы, 5 ил.

Изобретение касается телескопических устройств для перемещения штучных грузов и может быть эффективно использовано, в частности, в судостроении применительно к подводным техническим средствам.

Известно телескопическое подъемное устройство, содержащее неподвижный элемент, на котором смонтированы подвижная секция, подвижный винтовой шток, оснащенный грузовой кареткой, выполненной с возможностью вертикального перемещения посредством механизма подъема, выполненного в виде полого стакана, имеющего наружную и внутреннюю разнонаправленные винтовые нарезки, причем стакан связан с приводом посредством шарнирного сочлечения и соединен с неподвижным элементом с помощью гайки, с подвижной секцией с помощью подшипника, а внутренней резьбой - с винтовым штоком, шарнирно связанным с кареткой (см. авт.св. СССР 925835, B 66 B 9/18, публ. 11.11.81). При вращении выходного вала привода полый стакан перемещается относительно неподвижной гайки со скоростью V1 на расстояние S1, при этом винтовой шток перемещается со скоростью V2 на расстояние S2 относительно полого стакана, а относительно гайки - со скоростью V = V1 + V2 на расстояние S = S1 + S2.

Недостатком такого устройства является сложность конструкции механизма роспуска и значительный занимаемый устройством объем при небольшой (например, до 0,45 м) величине роспуска телескопической конструкции.

Известен механизм передачи движения от двух поршней к общему кривошипу (при V-образном), содержащий кривошип, шатуны, поршни, шарнирно соединенные в две параллельно-последовательные кинематические цепи, смонтированные на неподвижном элементе. За счет обратимого характера передачи движения при вращении кривошипа, например, в ходе раскрутки от стартера и взаимодействия звеньев и шарнирных связей поршни получают возможность возвратно-поступательного перемещения (см. С.Н. Кожевников, Я.И. Есипенко, Я.М. Раскин. Элементы механизмов., М.: Оборонгиз, 1956, с. 23, фиг. 33).

Недостатком этого механизма является сложность реализации такой схемы для обеспечения кодов поступательно движущихся звеньев в телескопической конструкции, например, при величине роспуска "телескопа" до 0,45 м.

Известен механизм для возвратно-поступательного движения двух ползунов с приводом от одного кривошипа, содержащий неподвижный элемент и перемещающийся по нему дополнительный ползун, который оснащен перемещающимся по нему основным ползуном, при этом механизм также оснащен ведущим диском с кривошипом, двумя шатунами, общим качающимся рычагом, шарнирно связанным с обоими шатунами, и поворотным звеном, шарнирно соединенным с неподвижной деталью (Ф. Д. Джонс, Х.Л. Хортон. Механизмы автоматического действия, М.: Машгиз, 1961, с. 464 - 465, рис. 363). При вращении ведущего диска (с кривошипом) за счет взаимодействия рычагов и шарнирных связей ползуны получают возможность одновременного возвратно-поступательного перемещения, что может быть использовано для перемещения штучных грузов.

Известное устройство выбрано в качестве наиболее близкого аналога заявляемому изобретению.

Недостатком известного устройства является наличие звеньев, усложняющих конструкцию и увеличивающих занимаемый механизмом объем.

Задачей изобретения является упрощение конструкции механизма выпуска и уменьшение массогабаритных характеристик устройства для перемещения штучных грузов.

Задача решена тем, что в известном устройстве для перемещения штучных грузов, содержащем привод перемещения, закрепленный на неподвижном элементе, промежуточную и выходную каретки, связанный с приводом рычажно-шарнирный механизм, кривошип которого шарнирно связан с входным концом шатуна выходной каретки, а выходные концы шатунов кареток шарнирно связаны с этими каретками, в соответствии с изобретением, кривошип выполнен в виде эксцентрика, а шатун промежуточной каретки входным концом шарнирно соединен с эксцентриком по его наружному диаметру, при этом расстояние между осью вращения эксцентрика и осью шарнира входного конца шатуна выходной каретки больше расстояния между осью вращения эксцентрика и осью, проходящей через его центр.

Кроме того, шатун выходной каретки выполнен в виде параллельных одноплечих рычагов, размещенных по торцам эксцентрика.

Технический результат изобретения состоит в упрощении механизма выпуска и уменьшении общего объема устройства.

Сущность изобретения схематически иллюстрируется рис. 1, на которой показан вид сбоку; на рис. 2 - вид по стрелке А.

Устройство содержит (рис. 1) привод перемещения 1, в качестве которого может быть использован, например, гидродвигатель - неполноповоротная гидромашинка с углом разворота выходного вала 180o, неподвижный элемент 2, на котором смонтированы промежуточная каретка 3, оснащенная установленной внутри нее выходной кареткой 4 , причем обе каретки 3 и 4 выполнены с возможностью одновременно перемещения от одного привода посредством рычажного механизма выпуска.

Рычажная часть механизма выпуска содержит кривошип (коромысло) - эксцентрик 5, жестко соединенный с валом 6 и шарнирно связанный с входными концами шатунов 7 и 8, которые шарнирно соединены своими выходными концами соответственно с каретками 3 и 4. При этом шарнирные соединения входных концов шатунов 7 и 8 выполнены соответственно по наружному диаметру и торцам эксцентрика 5, причем шатуны 8 выполнены в виде смонтированных по торцам эксцентрика 5 параллельных одноплечих рычагов.

Внутри описанной наружным диаметром эксцентрика 5 окружности размещены одновременно три оси - ось приводного вала 6 и две оси шарниров входных концов шатунов 7 и 8. Эти оси лежат в одной поворачивающейся плоскости и параллельны между собой в любом положении эксцентрика 5, что обеспечивает максимум хода каждой из кареток 3 и 4. Плечо на эксцентрике 5 определяется величиной межосевого расстояния между осью вала 6 и осью шарнира входного конца шатуна 8. Эксцентриситет эксцентрика 5 определяется величиной межосевого расстояния между осью вала 6 и осью шарнира входного конца шатуна 7. В силу конструктивных особенностей расстояние между осью вращения эксцентрика 5 - ось вала 6 и осью шарнира входного конца шатуна 8

выходной каретки 4 больше расстояния между осью вращения эксцентрика 5 и осью, проходящей через его центр, - осью шарнира входного конца шатуна 7 промежуточной каретки 3, превышает расстояние между осью вращения эксцентрика и осью, проходящей через его центр.

На неподвижном элементе 2 жестко закреплены направляющие в виде тубуса 9, и привод перемещения 1, который также шарнирной муфтой 10 подключен к валу 6, установленному в подшипниках неподвижного элемента 2. Каретка 3 оснащена направляющими 11 для перемещения по ним каретки 4.

Устройство работает следующим образом.

При повороте выходного вала привода перемещения 1 крутящий момент передается через муфту 10 валу 6, который, в свою очередь, поворачиваясь в подшипниках, передает крутящий момент жестко связанному с ним эксцентрику 5. Поворачиваясь, эксцентрик 5 через шарнирно присоединенные к нему шатуны 7 и 8 и за счет взаимодействия их шарнирных связей с эксцентриком 5 и каретками 3 и 4 сдвигает последние. Каретка 3 перемещается по направляющим - тубусу 9, жестко связанному с неподвижным элементом 2.

Каретка 4 перемещается по направляющим 11 каретки 3, причем каретки 3 и 4 перемещаются одновременно, с жесткой взаимосвязью они также имеют возможность фиксированного останова в любом промежуточном положении при фиксированном останове привода перемещения 1. При развороте эксцентрика 5 на угол рабочего поворота, например, на 180o, каретка 4 перемещается на полный ход телескопической колонны и вся система занимает крайнее положение.

Величина полного хода промежуточной каретки 3 вдвое больше величины расстояния между осью вращения эксцентрика 5 - осью вала 6 и осью, проходящей через центр эксцентрика 5, - осью шарнира входного конца шатуна 7. Величина полного хода выходной каретки 4 вдвое больше величины расстояния между осью вращения эксцентрика 5 - осью вала 6 и осью шарнира входного конца шатуна 8.

Для возврата системы в первоначальное положение привод перемещения 1 реверсируется и разворачивает двуплечий эксцентрик 5 в обратном направлении, при этом устройство, в том числе и каретка 4, приходят в первоначальное положение.

Устройство для перемещения штучных грузов упрощает конструкцию механизма выпуска и уменьшает занимаемый устройством объем, что повышает эффективность его использования на подводных технических средствах.

Формула изобретения

1. Устройство для перемещения штучных грузов, содержащее привод перемещения, закрепленный на неподвижном элементе, промежуточную и выходную каретки, связанный с приводом рычажно-шарнирный механизм, кривошип которого шарнирно связан с входным концом шатуна выходной каретки, а выходные концы шатунов кареток шарнирно связаны с этим каретками, отличающееся тем, что кривошип выполнен в виде эксцентрика, а шатун промежуточной каретки входным концом шарнирно соединен с эксцентриком по его наружному диаметру, при этом расстояние между осью вращения эксцентрика и осью шарнира входного конца шатуна выходной каретки больше расстояния между осью вращения эксцентрика и осью, проходящей через его центр.

2. Устройство по п.1, отличающееся тем, что шатун выходной каретки выполнен в виде параллельных одноплечих рычагов, размещенных по торцам эксцентрика.

ЛЕНТОЧНЫЙ ТРАНСПОРТЕР (Патент №2214354)

Рис.1

Рис.2

Рис.3

Рис.4

Рис.5

Рис.6

Изобретение относится к ленточным транспортерам, предназначенным преимущественно для перемещения сыпучих и мелкокусковых грузов: песка, глины, зерна, и т.п. Ленточный транспортер содержит огибающую приводной и натяжной барабаны ленту, расположенную на опорах скольжения, выполненных в виде продольных полос, разнесенных с шагом по длине транспортера. На грузонесущей ветви ленты опоры скольжения в пределах шага смонтированы попарно, с размещением в упомянутой паре одной опоры оппозитно другой, симметрично относительно продольной оси транспортера и под углом к последней в направлении движения ленты для обеспечения ее центрирования. Транспортер имеет ролики для опирания центральной части ленты, ширина которых не более половины ширины ленты. Повышается надежность работы ленточного транспортера путем обеспечения центрирования хода ленты. 9 з.п. ф-лы, 6 ил.

Изобретение относится к машинам непрерывного транспорта, а именно к ленточным транспортерам (конвейерам), предназначенным для перемещения сыпучих и мелкокусковых грузов (песок, глина, цемент, зерно и т.п.), и может быть использовано, например, в строительстве, химической промышленности, сельском хозяйстве и других отраслях промышленности.

Известен ленточный конвейер (см. а.с. СССР 1423467, В 65 G 15/62, 1986 г. ), включающий охватывающую приводной и натяжной барабаны ленту, грузонесущая ветвь которой расположена на продольных опорах, установленных в направляющих с возможностью возвратно-поступательного перемещения относительно последних, при этом на продольные опоры подается рабочая среда, снижающая коэффициент трения, и объем подачи

которой регулируется при переменной нагрузке.

Недостатком известного ленточного конвейера является то, что в нем не решена проблема центрирования ленты. Направляющие с продольными опорами расположены параллельно продольной оси конвейера и не корректируют движение ленты в поперечном направлении. Более того, снижение коэффициента трения между лентой и продольной опорой, что является положительным результатом, выражающемся в уменьшении энергетических потерь при работе конвейера и к снижению износа ленты, одновременно уменьшает силу прижатия ленты к поверхности опоры, и, соответственно, увеличивает вероятность сбегания ленты с опор в поперечном направлении.

Известен ленточный конвейер на опорах скольжения (см. пат. РФ 2068380, В 65 G 15/62, 1994 г.), содержащий огибающую приводной и натяжной барабаны ленту, верхняя ветвь которой смонтирована в контакте с опорами скольжения, выполненными из синтетического материала и расположенными с определенным шагом по длине и/или ширине става и под углом к продольной оси конвейера, при этом опоры могут быть расположены в шахматном порядке.

Как и в предыдущем аналоге, указанная конструкция конвейера не обеспечивает центрирования хода ленты при его работе. Кроме того, воздействие на ленту опор скольжения на одном ее участке в одну сторону, а на рядом лежащем - в противоположную усиливает вибрацию ленты, при этом при неравномерной загрузке конвейера более нагруженный участок ленты будет в большей степени смещен опорой в сторону ее ориентации, в то время, как на участке ленты менее нагруженной, сдвигающее воздействие опоры может не проявиться, расположенные под углом к продольной оси конвейера направляющие оказывают несимметричное воздействие на ленту в поперечном направлении и способствуют уводу ленты. Все это отрицательно влияет на надежность работы конвейера, усиливает износ ленты.

В качестве прототипа для заявляемого решения принята конструкция ленточного конвейера (см. а.с. СССР 404717, В 65 G 15/62, 1970 г.), содержащего бесконечную ленту, огибающую приводной и натяжной барабаны и расположенную на направляющих в виде продольных полос, выполненных из диэлектрического материала. Направляющие размещены параллельно продольной оси конвейера и равномерно распределены по его ширине (по ширине става конвейера), при этом направляющие скомпонованы по длине конвейера в группы и установлены направляющие одной группы в шахматном порядке относительно направляющих другой группы.

В конструкции ленточного конвейера по а.с. 404717 также не решен вопрос центрирования ленты. Вышеописанные направляющие являются продольными опорами скольжения. При компоновке этих опор с образованием желобчатого поперечного сечения размещенные по краям ленты направляющие воздействуют на периферийные зоны ленты с большей силой, чем в осевой зоне, т.к. дополнительно к силе, обусловленной весом

ленты и транспортируемого материала, добавляется сила упругости ленты, прижимающая ленту к направляющим и появившаяся за счет изгиба полотна ленты в ее поперечном сечении. Однако силы прижатия ленты к направляющим недостаточно для предотвращения поперечного схода ленты, воздействие на ленту периферийных направляющих, установленных параллельно продольной оси конвейера, не обеспечивает возврата ленты при ее сдвиге в поперечном направлении и не предотвращает ее дальнейшее поперечное перемещение.

Настоящим изобретением решается задача повышения надежности работы ленточного транспортера путем обеспечения центрирования хода ленты.

Поставленная задача решается тем, что в ленточном транспортере, содержащем огибающую приводной и натяжной барабаны ленту, расположенную на опорах скольжения, выполненных в виде продольных полос, разнесенных с шагом по его длине транспортера, согласно изобретению опоры скольжения в пределах шага смонтированы попарно, с размещением в упомянутой паре одной опоры оппозитно другой, симметрично продольной оси транспортера и под углом к последней в направлении движения ленты для обеспечения центрирования, при этом грузонесущая ветвь транспортера имеет ролики для опирания центральной части ленты, ширина которых не более половины ширины ленты.

Вышеприведенная совокупность отличительных признаков позволяет получить новый технический результат, а именно - обеспечение стабильного и надежного центрирования хода ленты при работе транспортера, исключение поперечного сдвига ленты при ее движении.

В отличие от прототипа в предложенном техническом решении опоры скольжения установлены попарно, с размещением в каждой паре одной опоры оппозитно другой и симметрично продольной оси транспортера и под углом к последней в направлении движения ленты, а в грузонесущей ветви установлены ролики, ширина которых не более половины ширины ленты. Заявляемое решение отличается от прототипа также тем, что транспортер в грузонесущей ветви имеет ролики для опирания центральной части ленты, ширина которых не более половины ширины ленты.

При вышеупомянутой установке опор скольжения при отцентрированном движении ленты сила их воздействия на одну сторону ленты, например правую, равна силе воздействия опор скольжения на другую ее сторону (левую). Это объясняется тем, что опоры скольжения сходятся к продольной оси под одним и тем же углом, площадь воздействия опор, установленных по одну сторону упомянутой оси, равна площади воздействия опор с другой стороны. Иными словами, плечи сил, воздействующих на противоположные стороны ленты со стороны опор скольжения, равны между собой, при этом поддерживается равновесие между силой, стремящейся сдвинуть ленту от оси транспортера, например, вправо, и силой, стремящейся сдвинуть ленту от оси, например, влево. В случае увода ленты в какую-либо сторону равновесие нарушается и начинает преобладать сила, обусловленная

опорами, на которые сдвинулась лента, так как увеличивается площадь воздействия этих опор. В результате происходит возврат ленты в первоначальное положение. Таким образом, вследствие установки опор скольжения под углом к продольной оси транспортера, равнодействующая сил, обусловленных воздействием опор на ленту, всегда будет направлена к продольной оси и будет стремиться вернуть отошедшую от оси ленту в нормальное (симметричное) положение, корректируя смещение ленты в поперечном направлении.

В пределах одного шага установлено равное, как с одной стороны продольной оси транспортера, так и с другой, количество опор, при этом опоры выполнены одной длины, смонтированы с одним углом поворота опоры к продольной оси транспортера. Смонтированные по всей длине трассы транспортера с одним и тем же шагом опоры скольжения обеспечивают равномерное центрирование хода ленты как в грузонесущей ветви, так и в возвратной, повышая тем самым надежность работы заявляемого устройства.

Наличие роликов для опирания центральной части ленты, ширина которых не более половины ширины ленты, обеспечивает более надежное центрирование ленты, а следовательно, повышает надежность работы конвейера в целом. При увеличении нагрузки на ленту, например при транспортировке материала с большим удельным весом, увеличивается давление центральной части ленты на опоры скольжения. При этом сила трения между центральной частью ленты и опорами значительно возрастает, что приводит к быстрому износу этой части ленты. Установка роликов в центральной части ленты обеспечивает при ее движении по роликам снижение силы трения между указанной частью ленты и роликами, чем в паре лента - опора скольжения. При этом центрирующее воздействие смещенных к периферийным краям ленты опор скольжения (вследствие установки в центральной части роликов) является более эффективным. Таким образом, установка роликов в осевой зоне грузонесущей ветви обеспечивает более надежное центрирование ленты, а также сохранность центральной ее части, что повышает надежность работы конвейера.

При монтаже заявляемого транспортера опоры скольжения, смонтированные по одну сторону от продольной оси, установлены в шахматном порядке относительно опор скольжения следующего шага. Такое размещение опор скольжения обеспечивает компактное расположение опор, что, в свою очередь, ведет к снижению габаритов транспортера с сохранением необходимой ширины ленты.

Целесообразно, в целях удешевления транспортера в возвратной ветви не устанавливать ролики. В этом случае опоры скольжения размещены по всей ширине возвратной ветви, при этом по ее оси установлена дополнительная центральная опора скольжения, выполненная в виде продольной полосы. Такая конструкция возвратной ветви обеспечивает равномерное продвижение и центрирование ленты при эксплуатации, исключает при этом

ее провисание, что повышает надежность работы конвейера в целом.

Предпочтительным является такое размещение опор скольжения, которое придает грузонесущей ветви транспортера желобчатую форму. Желобчатая форма ленты усиливает центрирующее воздействие опор скольжения за счет увеличения силы прижатия ленты к рабочим поверхностям опор, так как на опоры со стороны ленты действует не только сила ее тяжести, но и сила, противостоящая силе изгиба ленты (за счет упругости материала ленты), направленная также в сторону опор.

При одном из конкретных вариантов реализации заявляемого технического решения опоры скольжения размещены на кронштейнах, установленных на поперечинах станины транспортера.

Кронштейны могут быть выполнены прямолинейными и установленными с наклоном в стороны осевой зоны грузонесущей ветви.

Желобчатое поперечное сечение грузонесущей ветви может быть образовано установкой опор скольжения на кронштейны, имеющие вогнутую форму. Это обеспечивает более тесное взаимодействие ленты и опор (за счет увеличения силы, противостоящей изгибу ленты, не только по краям ленты, но и в осевой ее зоне), обеспечивая тем самым более эффективное центрирование хода ленты.

При установке опор скольжения на вогнутые кронштейны вогнутость кронштейнов имеет уменьшающийся к периферии ленты радиус кривизны. Более крутой изгиб на периферийных участках ленты значительно увеличивает силы прижатия ленты к опорам. В результате центрирующее воздействие направляющих на ленту будет более результативно.

Кроме того, придание желобчатой формы поперечному сечению ленты (при размещении опор скольжения на кронштейнах, установленных с наклоном в сторону роликов, либо выполненных вогнутыми с постоянным радиусом кривизны или радиусом кривизны, уменьшающимся к периферии ленты) позволяет увеличить количество транспортируемого насыпного груза, так как при желобчатом сечении ленты увеличивается общая площадь сечения насыпного материала при неизменной ширине ленты, а также позволяет снизить его рассыпание.

Для решения поставленной задачи целесообразно, чтобы рабочая поверхность каждой опоры скольжения была изогнутой с образованием винтовой поверхности. Такое исполнение опор скольжения увеличивает их жесткость, исключая тем самым прогиб при работе транспортера, и обеспечивает прилегание ленты к опорам по всей их длине, способствуя тем самым более надежному центрированию хода ленты.

Для снижения силы трения между опорами скольжения и лентой и уменьшения износа ленты опоры скольжения снабжены футеровкой из антифрикционного материала, например фторопласта.

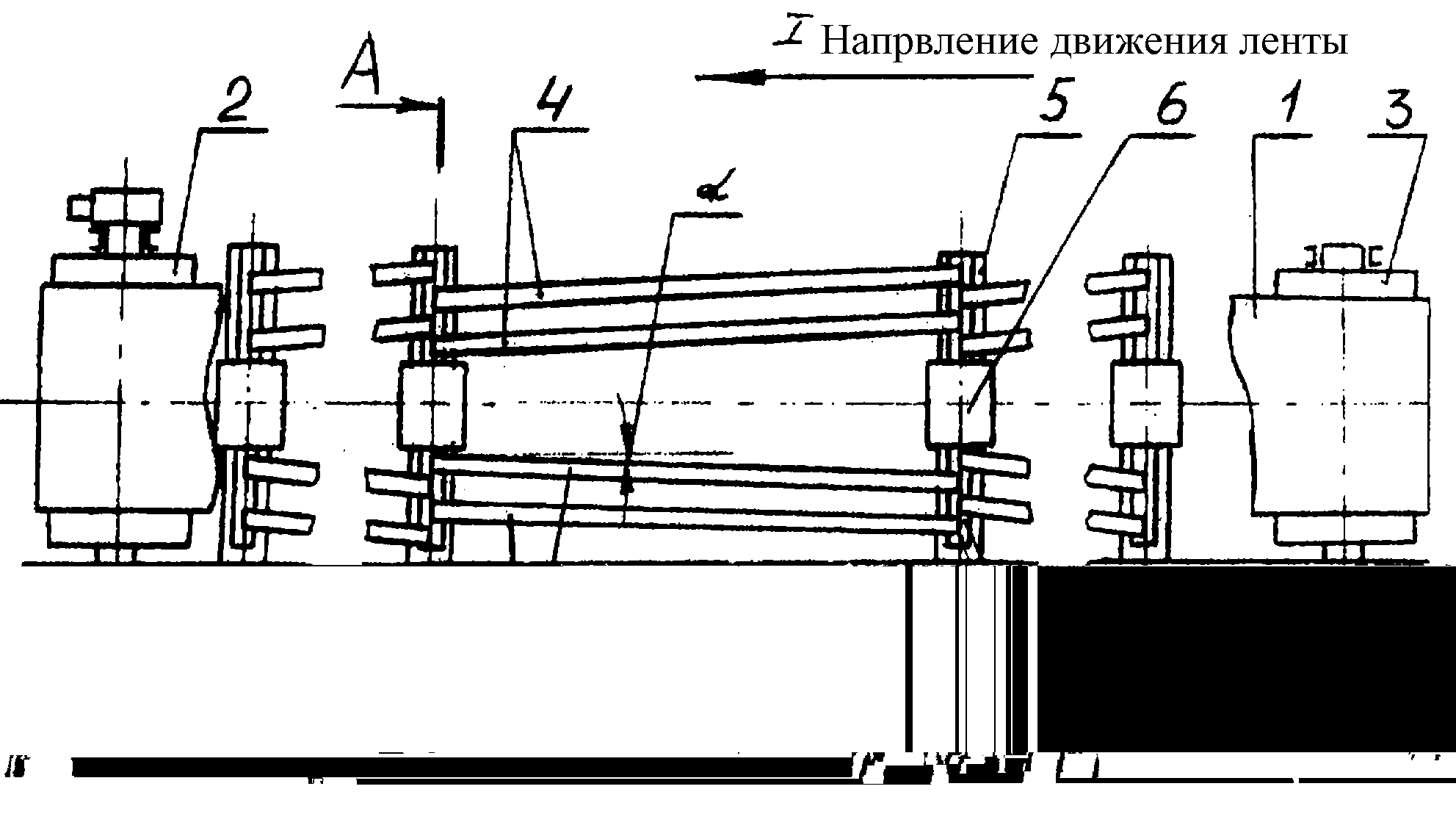

Заявляемая полезная модель поясняется чертежами, где

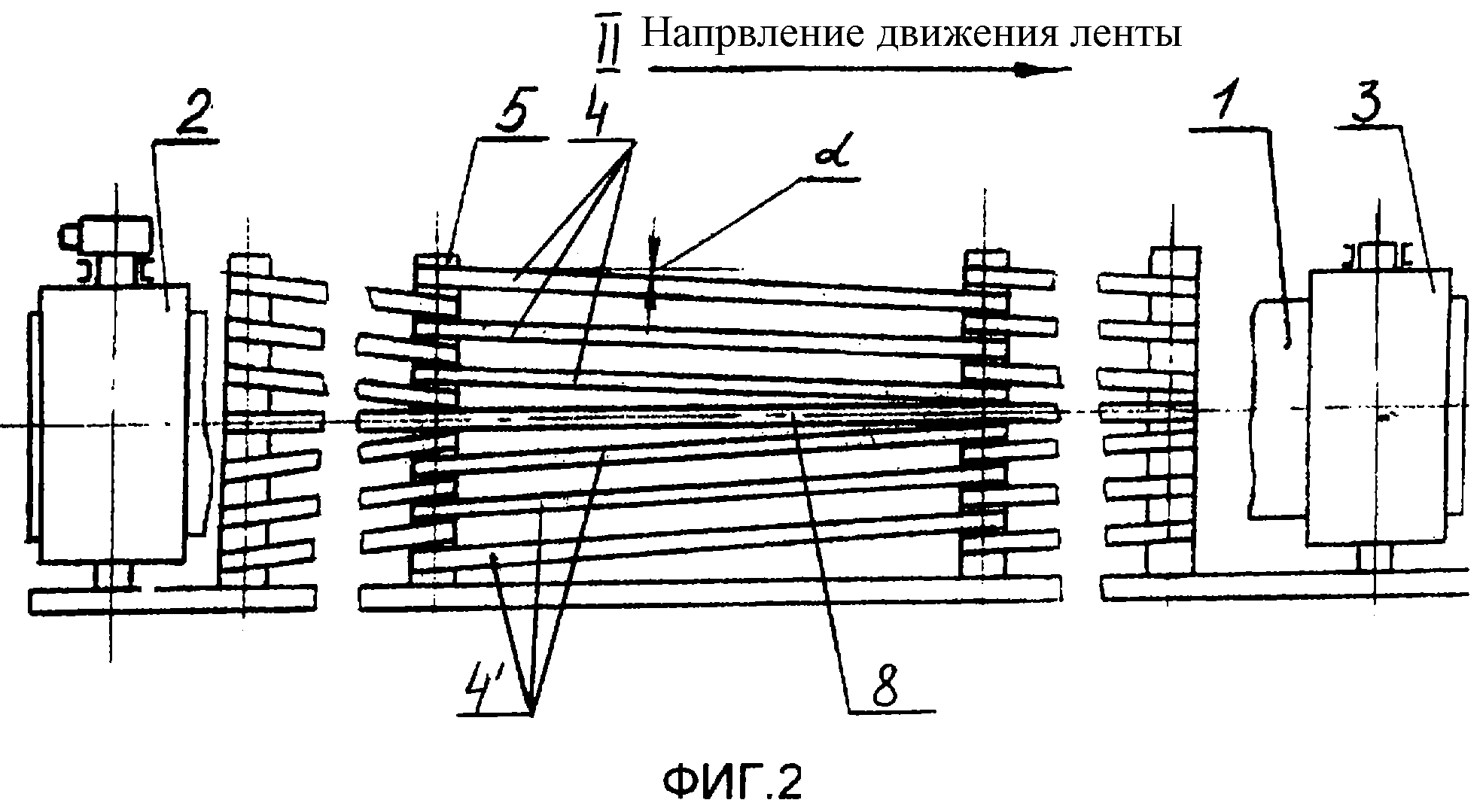

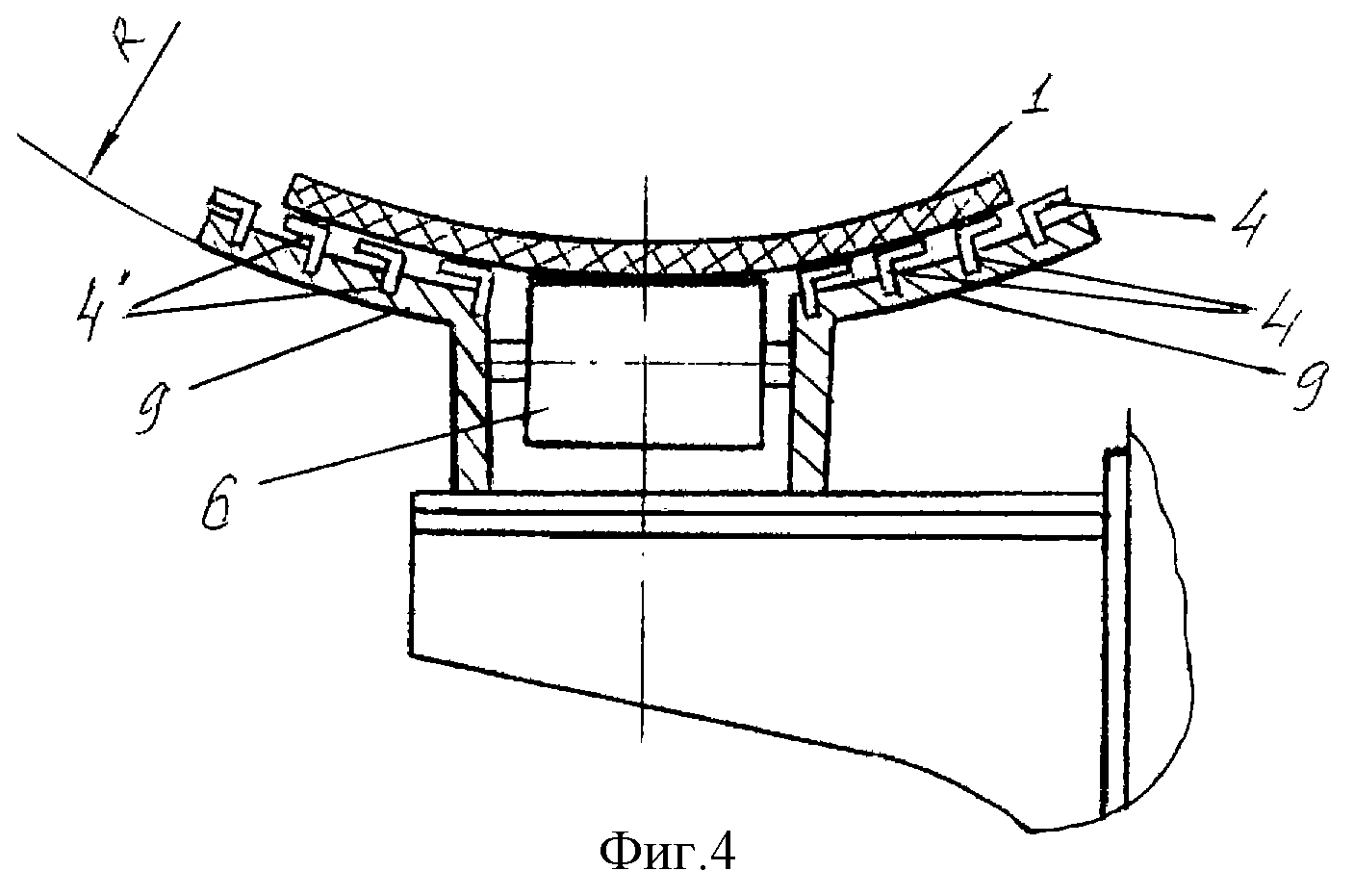

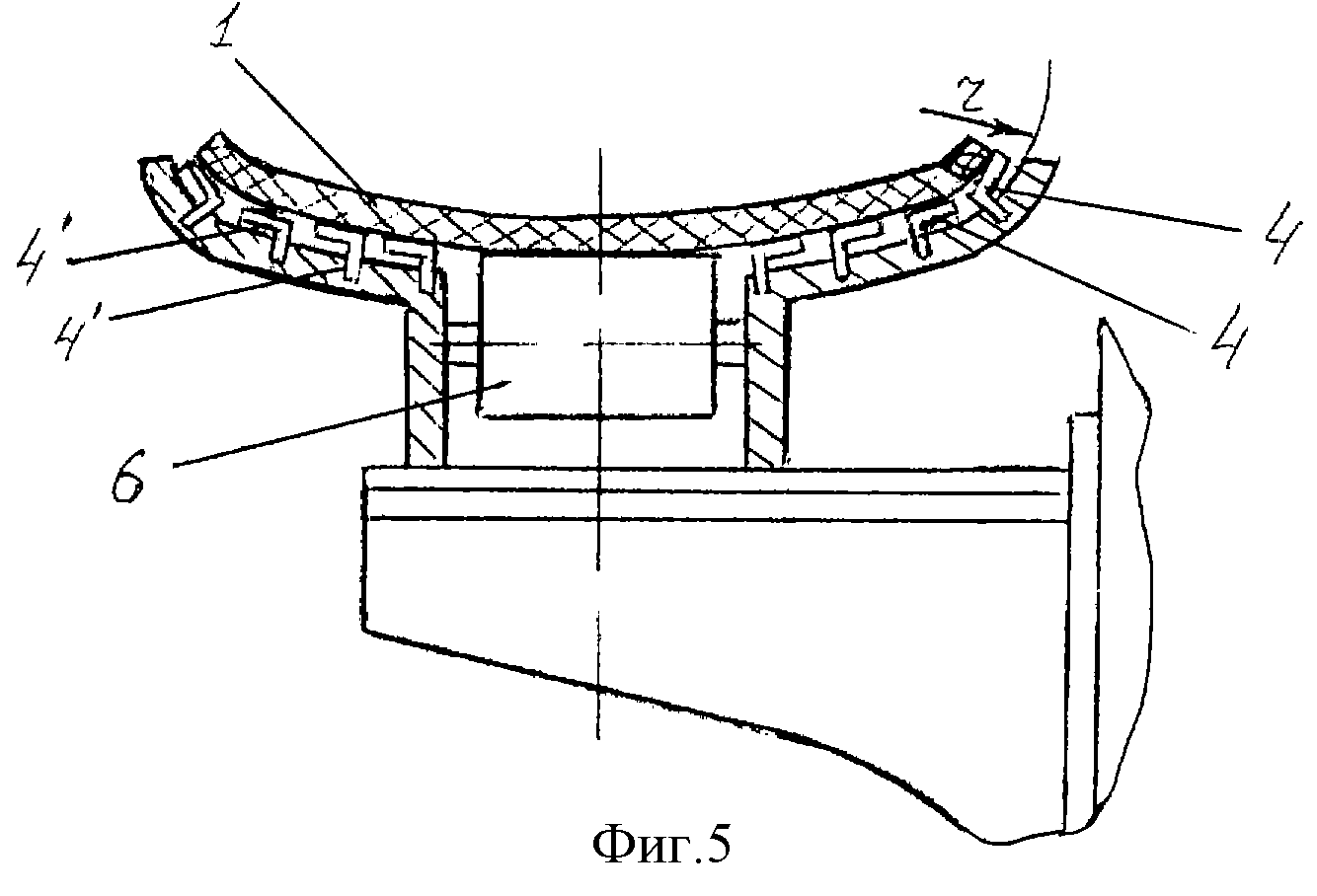

на рис. 1 изображен ленточный транспортер, вид сверху, где показана его грузонесущая ветвь; на рис. 2 - ленточный транспортер, где показан вид сверху на возвратную его ветвь; на рис. 3 - ленточный транспортер, поперечный разрез по А-А на фиг. 1, где изображен желобчатый профиль поперечного сечения грузонесущей ветви ленты, при установке опор скольжения с наклоном в сторону роликов; на рис.4 - желобчатый профиль поперечного сечения грузонесущей ветви ленты, образованный установкой опор скольжения по вогнутой поверхности кронштейнов; на рис. 5 - желобчатый профиль поперечного сечения грузонесущей ветви ленты, образованный установкой опор скольжения по вогнутой поверхности кронштейнов, имеющей уменьшающийся к периферии ленты радиус кривизны.

Ленточный

транспортер содержит бесконечную ленту

1 (рис. 1, 2), огибающую приводной 2 и натяжной

3 барабаны и расположенную на опорах 4

скольжения, выполненных в виде продольных

полос, разнесенных с шагом по длине

транспортера. Опоры 4 скольжения

грузонесущей ветви I транспортера и

возвратной ветви II в пределах одного

шага смонтированы под углом

![]() к

продольной оси транспортера и опираются

на поперечины 5 станины конвейера,

выполненные в виде консоли, закрепленной

на станине конвейера. В пределах одного

шага опоры 4 скольжения смонтированы

попарно, с размещением в упомянутой

паре одной опоры 4 оппозитно другой 4' с

ориентацией в сторону продольной оси

по направлению движения ленты I. В

грузонесущей ветви I транспортера в

осевой зоне на поперечине 5 станины

конвейера установлены ролики 6 (рис. 3),

ширина которых не более половины ширины

ленты, а опоры скольжения размещены в

периферийных зонах ленты и расположены

на кронштейнах 7, закрепленных на

поперечине

к

продольной оси транспортера и опираются

на поперечины 5 станины конвейера,

выполненные в виде консоли, закрепленной

на станине конвейера. В пределах одного

шага опоры 4 скольжения смонтированы

попарно, с размещением в упомянутой

паре одной опоры 4 оппозитно другой 4' с

ориентацией в сторону продольной оси

по направлению движения ленты I. В

грузонесущей ветви I транспортера в

осевой зоне на поперечине 5 станины

конвейера установлены ролики 6 (рис. 3),

ширина которых не более половины ширины

ленты, а опоры скольжения размещены в

периферийных зонах ленты и расположены

на кронштейнах 7, закрепленных на

поперечине

5 станины конвейера по обеим сторонам роликов 6. Возвратная ветвь II размещена только на опорах 4 скольжения, установленных непосредственно на поперечины 5 станины конвейера, и при этом снабжена центральной опорой 8 скольжения, выполненной также в виде продольной полосы.

Опоры 4 скольжения выполнены из уголков и в грузонесущей ветви I жестко установлены в пазы кронштейнов 7, а в возвратной ветви II - в пазы поперечины 5 станины конвейера. Поперечное сечение грузонесущей ветви I имеет желтбчатую форму, образованную путем расположения опор скольжения на кронштейнах 7, установленных с наклоном в сторону роликов 6 (рис.3). Кроме того, желобчатое поперечное сечение может быть образовано расположением опор 4 скольжения на кронштейнах 9, выполненных вогнутыми и имеющими постоянный радиус R кривизны (рис. 4) или уменьшающийся к периферии радиус r кривизны (рис.5).

При монтаже опор 4 скольжения на кронштейнах 7 или 9 (в грузонесущей ветви), либо на поперечинах 5 станины конвейера (в возвратной ветви) рабочая поверхность каждой опоры 4 изогнута с образованием винтовой поверхности (рис. 6). Образование указанной винтовой поверхности обеспечивается за счет того, что концевая часть опоры 4, расположенная ближе к продольной оси транспортера, установлена с меньшим углом наклона к плоскости транспортера, чем концевая часть опоры, более удаленная от продольной оси конвейера.

Работа ленточного конвейера осуществляется следующим образом.

При включении транспортера поступательное движение ленте 1 сообщает приводной барабан 2, приводимый во вращение электродвигателем (не показан). Постоянное натяжение ленты 1 обеспечивается натяжным барабаном 3.

Лента

1 транспортера с загруженным материалом

движется в грузонесущей ветви по опорам

4 скольжения, установленным в периферийных

зонах ленты, и опираясь своей центральной

частью (осевой зоной) на ролики 6. При

этом грузонесущая ветвь ленты сформирована

желобчатой. Центральная часть ленты,

опирающаяся на ролики 6, образует дно

желоба, а периферийные части ленты

расположены на направляющих с образованием

стенок желоба. При движении ленты 1 по

грузонесущей ветви I за счет установки

продольных направляющих под углом

![]() к

продольной оси ленты 1 с ориентацией

каждой направляющей 4 в сторону упомянутой

оси по направлению движения ленты 1

обеспечивается центрирование хода

ленты, что исключает поперечный ее сдвиг

во время работы транспортера. При этом

наибольшее количество транспортируемого

груза сосредоточено по центру

к

продольной оси ленты 1 с ориентацией

каждой направляющей 4 в сторону упомянутой

оси по направлению движения ленты 1

обеспечивается центрирование хода

ленты, что исключает поперечный ее сдвиг

во время работы транспортера. При этом

наибольшее количество транспортируемого

груза сосредоточено по центру

ленты, в ее осевой зоне. Поэтому данный участок ленты 1 является максимально загруженным, оказывающим наибольшее давление на опору и подвергающимся более быстрому износу. При прохождении нагруженной центральной части ленты по роликоопорам 6 сопротивление движению ленты значительно снижается, соответственно изменяется и сила трения ленты об опору (роликоопору, по сравнению с продольными направляющими). Износостойкость центральной части ленты повышается.

После разгрузки транспортируемого материала лента перемещается по возвратной ветви, оказывая давление по всей ширине ленты на опоры только своим весом. По всей длине возвратной ветви II лента перемещается по направляющим 4, обеспечивающим, как и в грузонесущей ветви I, центрирование хода ленты 1, предотвращая ее поперечный сдвиг с опор 4.

Предложенная конструкция ленточного транспортера позволяет повысить надежность его работы за счет обеспечения центрирования хода ленты.

Формула изобретения

1. Ленточный транспортер, содержащий огибающую приводной и натяжной барабаны ленту, расположенную на опорах скольжения, выполненных в виде продольных полос, разнесенных с шагом по длине транспортера, отличающийся тем, что опоры скольжения в пределах шага смонтированы попарно, с размещением в упомянутой паре одной опоры оппозитно другой, симметрично относительно продольной оси транспортера и под углом к последней в направлении движения ленты для обеспечения ее центрирования, при этом грузонесущая ветвь транспортера имеет ролики для опирания центральной части ленты, ширина которых не более половины ширины ленты.

2. Транспортер по п.1, отличающийся тем, что опоры скольжения, смонтированные по одну сторону от продольной оси, установлены в шахматном порядке.

3. Транспортер по любому из пп.1 и 2, отличающийся тем, что опоры скольжения смонтированы с возможностью придания грузонесущей ветви желобчатой формы.

4. Транспортер по любому из пп.1-3, отличающийся тем, что опоры скольжения в грузонесущей ветви размещены на кронштейнах, установленных на поперечинах станины конвейера.

5. Транспортер по п.4, отличающийся тем, что кронштейны выполнены прямолинейными и установлены с наклоном в сторону осевой зоны грузонесущей ветви ленты.

6. Транспортер по п.4, отличающийся тем, что кронштейны выполнены вогнутыми.

7. Транспортер по п.6, отличающийся тем, что вогнутость кронштейнов имеет уменьшающийся к периферии ленты радиус кривизны.

8. Транспортер по любому из пп.1-7, отличающийся тем, что, рабочая поверхность каждой опоры скольжения изогнута с образованием винтовой поверхности.

9. Транспортер по любому из пп.1-8, отличающийся тем, что опоры скольжения снабжены футеровкой из антифрикционного материала.

10. Транспортер по п.9, отличающийся тем, что антифрикционный материал выполнен в виде фторопласта.