- •Тема №1: Ведение. Содержание, цель и задачи дисциплины. Общие сведения о дилерской службе.

- •Механизированная выгрузка (погрузка) с применением погрузчиков и кранов*

- •Выгрузка (погрузка) вручную и с применением простейших приспособлений*

- •Выгрузка запчастей из контейнеров*

- •Средняя эксплуатационная производительность подъёмно-транспортного оборудования в зависимости от климатических зон при режиме работ в одну смену (тыс. Т/год)

- •Распределение отдельных территорий рф по климатическим поясам

- •Спецификация оборудования участков по разделке металлопродукции.

- •Спецификация оборудования участка по розливу жидкой продукции

- •Спецификация оборудования участка резки бумажной продукции

Тема №1: Ведение. Содержание, цель и задачи дисциплины. Общие сведения о дилерской службе.

Научно-технический процесс с.х. и роль отечественных ученных в развитии технического сервиса:

Обеспечение высокой эффективности использования сельскохозяйственной техники предопределяет необходимость своевременного применения комплекса ремонтно-обслуживающих воздействий, поддерживающих или восстанавливающих работоспособность машин и оборудования. Эти воздействия достигают своей цели, если они осуществляются с применением современных технологий и прогрессивного ремонтно-технологического оборудования (РТО).

В настоящее время создалось положение, когда специализированные предприятия технического сервиса, определявшие уровень технической эксплуатации МТП страны, превращаются в кустарные мастерские. Предпринимаются определенные шаги к изменению ситуации. Одним из таких мероприятий явилась разработка и включение в Федеральный государственный регистр Федеральной «Системы машин для технического сервиса». Документ утвержден Минсельхозом России. Он включает ремонтно-технологическое оборудование, необходимое для комплексного оснащения сервисных предприятий АПК, и предусматривает три категории приоритетности. К высшей по приоритету отнесено оборудование, обеспечивающее качество и ресурс отремонтированной техники и определяющее в целом технологический уровень технического сервиса. Создание такого оборудования требует приоритетного внимания и финансирования.

Результаты НИОКР, критический анализ состава Федерального регистра технологий технического сервиса и РТО позволили уточнить и конкретизировать важнейшие базовые технологии обеспечения работоспособности сельскохозяйственных машин и номенклатуру прогрессивного оборудования, создание которого имеет общегосударственное значение. В номенклатуру включены следующие виды оборудования:

- моечное оборудование, обеспечивающее выполнение начального этапа РОВ (процесса очистки объектов от различных загрязнений), формирующее качество выполнения дальнейших технологических процессов технического обслуживания и ремонта и во многом определяющее культуру производства;

- средства технического диагностирования, дающие возможность получать объективную информацию о состоянии эксплуатируемых машин и оборудования, а также технологической регулировке и настройке сельскохозяйственных машин. Их применение способствует повышению надежности агрегатов и машин в целом путем назначения по результатам диагностирования упреждающих РОВ, обеспечивая предотвращение отказов, экономию материальных и финансовых средств;

- оборудование для испытания и регулировки дизельной топливной аппаратуры (ДТА), позволяющее оперативно контролировать топливно-энергетические и экологические показатели дизельных двигателей, проводить регулировки основных элементов топливной аппаратуры, доводить топливную экономичность и уровень допустимых норм содержания вредных веществ в выхлопных газах до нормативных значений;

- специализированное оборудование, интенсифицирующее процессы восстановления деталей, точность и качество их механической обработки;

- оборудование для восстановления эксплуатационных свойств отработанных гидравлических и моторных масел, очистки топлива, увеличивающее ресурс использования топливно-смазочных материалов;

- стенды для обкатки и испытания двигателей, обеспечивающие приработку сопрягаемых деталей отремонтированных двигателей и тем самым формирующие надежность их работы в дальнейшей эксплуатации;

- средства контроля и обеспечения экологической и технической безопасности при эксплуатации МТП и техническом сервисе.

Учитывая реальное положение, сложившееся в системе технического сервиса АПК, и в целях обеспечения качества выполняемых сервисными предприятиями услуг необходимо осуществить формирование государственного заказа на проведение НИОКР и освоение производства указанных приоритетных видов РТО.

Дилерская служба за рубежом:

Новая концепция технического сервиса по созданию региональных центров предложена В.И. Черноивановым, С.С. Черепановым, А.Э. Северным, Л.М. Пильщиковым. Кроме того, В.И. Черноивановым и др. также предложена новая форма организации технического обслуживания и ремонта машин в АПК РФ на основе создания дилерской службы. Новизна состоит в том, что в основу всей системы технического сервиса поставлены интересы сельских товаропроизводителей. Предлагаемая структурная схема технического сервиса показана на рисунке 1.

Реализация основных направлений развития технического сервиса должна базироваться на существующей ремонтно-обслуживающей базе. Последняя представляет собой комплекс предприятий, расположенных на данной территории и обеспечивающих выполнение всего объема работ по техническому обслуживанию и ремонту техники.

Для организации фирменного обслуживания и ремонта можно использовать зарубежный опыт, в частности США, с учетом особенностей нашей экономики. Зарубежные специалисты в области организации технического обслуживания и ремонта выделяют три основных направления обеспечения работоспособности техники: совершенствование конструкции машины с точки зрения надежности и ремонтопригодности; улучшение организации и технологии обслуживания и ремонта техники; уменьшение риска для клиента за счет гарантий качества. Причем второе направление связано с улучшением сферы обслуживания сельскохозяйственной техники, в частности с организацией послеремонтного обслуживания. Анализируя организационные структуры таких развитых стран, как США, Англия, ФРГ, Голландия и др., можно выделить три звена: изготовитель, дилер, потребитель.

Около 90% компаний-изготовителей продают, проводят техническое обслуживание, гарантийный ремонт, поставляют запасные части через сеть независимых дилерских пунктов, что привлекает к ним больше клиентов. Не желая потерять доходы, они учитывают приверженность фермеров к определенным маркам товара.

Так, в США насчитывается около 7 тыс. дилерских пунктов, которые при работе с заказчиками руководствуются следующими основными принципами:

клиент ещё до начала ремонта получает точную оценку повреждений и перечень предстоящих работ;

работы проводят только с согласия заказчика, который оплачивает лишь заказанные им виды работ;

ремонт проводят специалисты высокой квалификации;

клиент получает формуляр с указанием всех видов выполняемых работ и времени, затраченного на каждую из них;

стоимость работ оплачивают по твердым расценкам, с которыми дилер знакомит заказчика.

Организация фирмами-изготовителями собственных предприятий для технического обслуживания обходится дорого. Поэтому в последние годы наблюдается тенденция к сокращению числа дилеров – представителей промышленных фирм и увеличению числа независимых дилеров, которые в некоторых случаях распространяют технику нескольких поставщиков. Предприятия дилеров – это в основном семейные предприятия, которые по лицензии какой-нибудь крупной компании реализуют машины и осуществляют их сервис. Производственные помещения, оборудование и инструмент, как правило, принадлежат дилеру. Он работает как независимый предприниматель, ведя хозяйство на свой страх и риск. Компания, с которой дилер сотрудничает, может оказывать ему помощь кредитами, долгосрочной поставкой техники, запасных частей.

Дилерские предприятия содержатся прежде всего за счет скидки в цене на технику у фирм-производителей. Ответственность за техническое состояние сельскохозяйственной техники в течение всего срока её эксплуатации несет фирма-изготовитель. Этот принцип в США закреплен соответствующими законами, запрещающими продажу техники без организации её технического обслуживания. Дилеры координируют свою деятельность через различные региональные ассоциации.

ТЕМА № 2: Организация обеспечения работоспособности техники сельских товаропроизводителей дилерской службой.

Инженерная служба сельского хозяйства (структура, функции, задачи):

Опыт развитых зарубежных стран, научные исследования и отечественная практика убедительно доказывают, что разнообразные услуги технического сервиса более качественно и своевременно выполняются специализированными службами. К таким услугам относятся: производство механизированных работ в растениеводстве и животноводстве, работы по поставке и продаже техники и запасных частей, ремонт и обслуживание машин, мелиорация и агротехническое обслуживание, транспортные и дорожно-строительные работы, энергоснабжение и водоснабжение, переработка и реализация сельхозпродукции и др.

Современное состояние инженерно-технической системы АПК России характеризуется следующими показателями. Почти пятикратный диспаритет цен на промышленную и сельскохозяйственную продукцию (за 10 лет цены на промышленную продукцию возросли в 9291 раз, а на сельскохозяйственную продукцию только в 2224 раза) привел к резкому снижению покупательной способности и рентабельности с.-х. производства. Сельскохозяйственное машиностроение резко снизило объемы производства техники. По этой причине поступление тракторов по сравнению с 1990г. снизилось в 24 раза, зерноуборочных комбайнов – в 53, кормоуборочных – в 30, грузовых автомобилей – в 100 раз. Обеспеченность оборудованием животноводческих ферм составляет 30-40%, а его износ достиг 85%. Морально и физически устарело технологическое оборудование перерабатывающих предприятий, из которого лишь 12-15% отвечает современному техническому уровню.

По сравнению с 1990 г. парк тракторов снизился на 35%, зерноуборочных комбайнов – в 2 раза, кормоуборочных – на 42%, сеялок – на 54%, плугов – на 44%, культиваторов – на 43%. Обеспеченность АПК основными видами сельскохозяйственной техники составляет в настоящее время от 45 до 60% от нормативной потребности. По этой причине нарушаются агротехнические сроки выполнения работ как минимум в 1,5-2 раза. Работающий в сельском хозяйстве машинотракторный парк на 60-70% составляют машины, уже выработавшие свой амортизационный срок. Отечественная сельскохозяйственная техника заметно отстает от лучших зарубежных образцов по производительности, надежности и экономичности. Техническая готовность тракторов и сельскохозяйственных машин не достигает 65-75% даже в самые напряженные периоды полевых работ.

Валовая продукция села с 1990 по 1999 г. уменьшилась на 40% - практически пропорционально снижению технической оснащенности АПК. На низком уровне находятся и другие важнейшие технико-экономические показатели. Производительность труда и энерговооруженность в сельском хозяйстве России по сравнению с США, Германией, Францией в 5-6 раз ниже, а энергоёмкость в 2-3 раза выше, чем в этих странах. При почти одинаковых с США площадях пашни под зернобобовыми культурами в России их урожай в 4-5 раз меньший.

В настоящее время ремонтно-обслуживающую базу (РОБ) сельского хозяйства составляют около 20 тыс. ремонтных мастерских хозяйств, более 1600 районных ремонтно-технических предприятий, 400 специализированных мастерских и около 160 ремзаводов. По данным экспертной оценки, затраты на запасные части, ремонтные материалы, зарплату ремонтникам и эксплуатацию МТП составляют около 100-105 млрд. руб., или возросли в 4,5 раза по сравнению с 1990 г.

Уровень использования производственных мощностей объектов ремонтно-технических предприятий составляет в настоящее время по спецмастерским 10-15%, мастерским общего назначения – не более 30%, станциям технического обслуживания автомобилей и тракторов – 20%, оборудования животноводческих ферм – 36%, цехам ремонта комбайнов – 15%, техническим обменным пунктам – 15%, подразделениям снабжения – 27%. После 1990 г. практически прекращено серийное изготовление передвижных ремонтных мастерских и агрегатов технического обслуживания, средств диагностирования, оборудования для восстановления деталей.

Численность работающих на заводах и ремонтно-технических предприятиях уменьшилась к 2000 г. в сравнении с 1990 г. более чем в 2 раза и составляет в настоящее время 115 тыс. человек. Объемы ремонта тракторов, автомобилей, комбайнов уменьшились, соответственно, в 10-30 раз, двигателей – от 6 до 14 раз.

При таких темпах сокращения объемов работ на специализированных ремонтных предприятиях поддержание исправности машин и оборудования осуществляется в основном силами их владельцев путем замены неисправных деталей и узлов машин в мастерских хозяйств в экстремальных условиях с нередким отключением тепла и электроэнергии, без соблюдения ТУ, с нарушениями технологического процесса ремонта.

В то же время созданная в прежние годы РОБ в течение 10 лет при резком подорожании энергетических ресурсов, на необновляемом оборудовании обеспечивает работу МТП. В эти годы проявился экономический и ресурсосберегающий эффект от создания РОБ. Ряд сервисных предприятий (их не более 25% от общего числа) наращивают объёмы своих работ и услуг и неплохо работают даже в сложных нынешних условиях. Такие предприятия есть в Краснодарском и Ставропольском краях, Московской, Ярославской, Владимирской, Ивановской и других регионах.

В качестве положительного примера следует отметить, что ряд регионов не разрушил оправдавшие себя структуры «Сельхозтехник» (Татарстан, Башкортостан). В ряде же регионов (Тверская, Владимирская, Ивановская, Амурская области) процесс интеграции сервисных служб продолжается. Принимаются усилия по интеграции служб сервиса на федеральном уровне. Созданы три корпорации, которые объединили свои усилия с Минсельхозом РФ по развитию и координации работ в техническом сервисе, сельскохозяйственном машиностроении и машиностроении для переработки сельскохозяйственной продукции.

Эти структуры пытаются охватить все уровни взаимодействия и управления процессом производственно-технического обслуживания и технического сервиса в АПК России, начиная, прежде всего, с производителей сельскохозяйственной продукции. Определяются и устанавливаются взаимосвязи органов управления сельского хозяйства, предприятий и организаций на районном, областном и федеральном уровнях. Идет процесс создания органов и отделений корпорации во многих регионах, восстанавливаются вертикальные интеграционные структуры технического сервиса.

Стратегия машинно-технологического обеспечения производства сельскохозяйственной продукции России на период до 2010 года:

Агропродовольственный сектор экономики России с начала 90-х г. переживает кризис, обусловленный общим социально-экономическим состоянием страны, ошибками в аграрной политике, допущенными при реформировании АПК, усугубившими накопленные ранее и специфические отраслевые проблемы (низкая рентабельность производства, сокращение МТП и т.д.). Доля личного подсобного хозяйства (ЛПХ) в валовом объеме производства сельскохозяйственной продукции в последние годы составила 48-52%. Мелкотоварное производство (фермерские хозяйства с площадью 40-50 га) производит лишь более 2% сельскохозяйственной продукции.

Уменьшилось производство и потребление населением страны отечественной сельскохозяйственной продукции с 3350 ккал в сутки в 1990 г. (седьмое место в мире) до 2200 ккал в 2002 г. (71 место в мире). Снижение объемов производства сельскохозяйственной продукции связано с падением технической оснащенности сельских товаропроизводителей. Работоспособность имеющихся машин обеспечивается в основном (96%) владельцами машин – сельскохозяйственными предприятиями. Специализированные ремонтные предприятия (РТП и РЗ) в большинстве случаев остаются невостребованными из-за высокой стоимости ремонта.

Сельскохозяйственное машиностроение федерального уровня сократило объем выпуска с 90 г. – тракторов и сельскохозяйственных машин в 13 раз, в том числе тракторов – в 10-12 раз, машин для растениеводства – в 14 раз, машин для животноводства и кормопроизводства – в 38 раз, компонентов и запасных частей – в 17 раз.

Эффективное машинно-технологическое обеспечение производства сельскохозяйственной продукции занимает особое место в АПК, поскольку техника является производительным аппаратом агропромышленного сектора, функционирование которого в технологиях производства определяет конкурентоспособность продукции, в том числе:

- уровень производства сельскохозяйственной продукции (объемы производства продукции, продуктивность растений и животных, рентабельность производства);

- качество сельскохозяйственной продукции;

- уровень производительности труда и затрат других общественных ресурсов на её производство;

- социально-экономический уровень сельского населения;

- условия эффективного введения в хозяйственный оборот достижений научно-технического прогресса – высокопродуктивных сортов культур и пород животных, удобрений, средств защиты растений, новых технологических приемов и высоких технологий и др.

Поэтому разработка, производство и введение в хозяйственный оборот АПК техники нового поколения с существенно более высокими технико-экономическими параметрами, новых механизированных технологий и форм организации использования машинных агрегатов как человеко-машинных систем является основой вывода сельскохозяйственного производства на общественно необходимые объемы производства отечественного продовольствия и его конкурентоспособность.

Количественно целевые параметры сельскохозяйственного производства с обновленной машинно-технологической базой ориентируются на получение к 2010 году: зерна – 95…105млн. т. с долей фуражного зерна 53…55 млн.т; сахарной свеклы – 33…34 млн. т.; мяса – 10,6 млн. т.; молока – 56 млн. т.; яйца – 47 млрд. шт.; шерсти – 126 тыс. т. Долгосрочной стратегической целью является повышение уровня производительности труда в сельском хозяйстве до показателей занятости в аграрном производстве не более 5-7% трудоспособного населения страны при достижении среднемировых показателей продуктивности сельскохозяйственных культур и животных и устойчивого расширенного воспроизводства.

На первом этапе выполнения стратегии необходимо ежегодно увеличивать посевные площади и поголовье животных на 3-4%, продуктивность сельскохозяйственных культур и животных на 4-5%. В дальнейшем развитие сельского хозяйства будет протекать с использованием факторов интенсивности: освоение новых технологий, стимулирование и повышение качества труда и т.д.

Модель построения инженерно-технической сферы в стратегии развития и воспроизводства сельского хозяйства состоит из блоков:

Формирование МТБ сельского хозяйства, соответствующей стратегическим целям агропродовольственной политики – введение высокоэффективных технологий производства, оснащение их новой техникой и подготовка кадров.

Создание высокопроизводительной, надежной техники нового поколения и формирование парка машин для новой технологической и экономической стратегии.

Формирование и освоение стимулирующей инвестиционной политики.

Освоение производством высокоэффективной системы использования техники.

Формирование стимулирующей технической инфраструктуры разнообразного сервиса аграрных товаропроизводителей.

Модернизация национального машиностроительного комплекса, интегрирование его в международную систему сельскохозяйственного машиностроения.

Для реализации этой модели могут быть использованы три сценария развития, предложенные в «Прогнозе развития агропромышленного производства РФ на период до 2010 года»:

Либеральный – отказ от увеличения государственного субсидирования сельского хозяйства по сравнению с уровнем последних лет дальнейшая либерализация внешней торговли продовольствием и рост внутренних цен на энергоносители.

Максимальная степень автаркии – самоудовлетворения, хозяйственной обособленности страны: введение жестких тарифных и нетарифных ограничений в отношении импорта продовольствия, сельскохозяйственной техники, технологий, сортов и других товаров. Резкое увеличение бюджетных субсидий сельского хозяйства на компенсацию уменьшения потребления продовольствия из-за сокращения импорта. В итоге: высокий уровень продовольственной безопасности страны, но не эффективное использование ресурсов и не полное удовлетворение потребностей в продовольствии.

Оптимистический – предусматривает стабильную, гибкую и системную государственную поддержку сельскохозяйственного производства, направленную на обеспечение восприимчивости его к использованию достижений научно-технического прогресса и достаточной доходности сельских товаропроизводителей. Предусматривает динамичное повышение инвестиций в сельское хозяйство, распределение их в зависимости от отраслевой и территориальной эффективности производства, расширение международных торговых связей и, прежде всего, со странами СНГ, противодействующие демпингу иностранной сельскохозяйственной продукции. В итоге достигается цель – восстановление сельскохозяйственного производства и снижение уровня продовольственной и технической зависимости страны от импорта при постепенном повышении среднедушевого потребления населением продуктов питания, рост рентабельности сельскохозяйственного производства и улучшение социальных условий жизни на селе.

Для реализации стратегии по этому сценарию выделяются 3 группы участников:

Квалифицированные сельскохозяйственные товаропроизводители, имеющие ясно выраженную цель, наделенные машинно-технологическими ресурсами и программой действий, защищенные государством на внутреннем рынке от конкурентов, стимулируемые к нововведениям в отечественное сельское хозяйство.

Разработчики новых зданий и средств производства для сельского хозяйства.

Инвесторы – основная фигура машинно-технологического обновления сельскохозяйственного производства.

На первых порах особое место отводится государству, которое не только участвует в инвестициях бюджетом, но и стимулирует вовлечение в сельском хозяйстве внутренних и внешних инвесторов.

ТЕМА № 3: Технология переработки и транспортировки грузов. Сервис продукции производственного назначения.

Классификация грузов по технологическим группам:

Товары производственного назначения, проходящие через базы и склады, отличаются большим разнообразием габаритных и весовых характеристик и способов складской грузопереработки. Поэтому, с целью упрощения расчетов при проектировании баз, а также оценки возможности совместного хранения в одном складе различных грузов, последние подразделяются на семь технологических групп (категорий).

В основу деления грузов на категории положен следующий принцип: масса изделий и их габариты, существующие типоразмеры складской тары, правила техники безопасности и пожарной безопасности при складировании и хранении, а также средние величины приёма и отпуска груза, специфические правила и условия хранения.

Грузы I категории – мелкие и средние изделия с габаритными размерами до 600×400×350 мм и массой не более 200 кг, хранящиеся распакованными в специальной складской таре или в ячейках мелкоячеистого стеллажа; отпуск их осуществляется поштучно или мелкими партиями. Максимальная масса складского места: при использовании тары с габаритными размерами 600×400×500 мм – 250 кг; при использовании тары с габаритными размерами 800×600×500 мм – 500 кг.

Грузы II категории – мелкие и средние изделия в заводской упаковке или без неё, хранящиеся на плоских поддонах с размерами в плане 1200×800 мм; отпуск их производится целыми пакетами или отдельными упаковками.

Грузы III категории – мелкие и средние изделия в заводской упаковке или без неё, длинной менее 1200 мм, хранение которых невозможно на плоских поддонах из-за недостаточной прочности упаковки ( при штабельном хранении) или неустойчивости на плоских поверхностях. Хранение таких грузов рекомендовано в стандартных (с размерами в плане 1240×835 мм), ящичных или сетчатых поддонах.

Грузы IV категории – средние и крупные изделия в различной упаковке (рулоны, бухты, катушки, нестандартные ящики и др.), ложность конфигурации которых, а также особые условия их хранения требуют специальной складской тары. Грузы этой категории, как правило, хранятся на различных поддонах: а) стандартных стоечных (проволока в бухтах, трубы ребристые, шнеки сельскохозяйственных машин, различные трубы и валы длиной до 2м и другие запчасти и изделия) с размерами в плане 1240×835 мм (при штабельном хранении грузы допускается укладывать со свисанием поддона); б) специальных стоечных (аккумуляторы, стекло оконное, мягкая кровля, ветровые стекла кабин автомобилей и тракторов и др.); в) на стандартных плоских или стоечных поддонах с размерами в плане 1600×1200 мм (крупные партии грузов с размерами в плане менее 1200×800 мм, изделия в упаковке и без нее длиной 1200 мм и др.).

Грузы V категории – длинномерные и крупногабаритные изделия, хранение которых осуществляется в специальных стеллажах (с использованием специальных поддонов и без них): а) консольных (металлические трубы, прутки, резиновые рукава, трубопроводы гидросистем тракторов, комбайнов и других машин, клиновые ремни и т.п.); б) на прочих спецстеллажах (барабаны с кабелем, проводом или тросом, кабины автомобилей, тракторов, шины диаметром более 1025 мм и др.).

Грузы VI категории – машины и тяжеловесное оборудование (автомобили, тракторы, землеройные и строительно-дорожные машины, сельскохозяйственные машины, станки и другое оборудование), поступающие как в собранном, так и в разобранном виде.

Грузы VII категории – длинномерные грузы, хранящиеся на открытой площадке (прокат чёрных металлов, трубы, лесоматериалы и другие грузы).

Общая схема классификации (рисунок 2), помимо технологических признаков, учитывает способы доставки (отправки) и условия хранения грузов. На основе общей схемы классификации строятся укрупнённые схемы грузопотоков в целом по базе или отдельным складам.

Технические условия на хранение товаров общего назначения:

Склады материально-технического снабжения предназначены для приёма, хранения, подготовки к выдаче и отправки потребителям тракторов, автомобилей, сельскохозяйственных машин, запасных машин, товаров производственного назначения. Склады размещаются на республиканских и краевых, областных и межрайонных, районных базах, базах комплектации, спецмагазинах. Территория базы, где расположены склады, должна быть огорожена и озеленена, иметь твёрдое покрытие, обеспечивающее сток воды от здания. Для лучшей организации работы территория базы подразделяется на торговую и хозяйственную. На торговой территории располагаются склады, навесы, площадки для открытого хранения товаров и погрузочно-разгрузочные, стационарные автомобильные весы и демонстрационная площадка. На хозяйственной территории размещают контору, гараж, склад для собственных нужд, тароремонтную мастерскую, столовую, клуб, котельную.

При размещении складских зданий и сооружений на участках необходимо предусматривать подъезды к ним автомобильного и железнодорожного транспорта. Все автомобильные подъезды на территории склада должны быть закольцованы путём их соединения на торцовых участках. Движение на площадках должно быть поточным. Если поточное движение организовать нельзя, то автомобили должны подаваться под погрузку и разгрузку задним ходом с таким расчётом, чтобы выезд их с территории площадки происходил свободно, без маневрирования. Разрывы между складскими зданиями, сооружениями и производственными и вспомогательными зданиями, а также открытыми расходными складами материалов должны устанавливаться в соответствии с действующими противопожарными нормами. Подъездные пути к погрузочно-разгрузочным площадкам должны иметь твёрдое покрытие и содержаться в исправном состоянии; спуски и подъёмы в зимнее время следует очищать ото льда и посыпать песком или шлаком.

Условия хранения материалов на складах должны обеспечивать:

качественную и количественную сохранность всех поступающих на склады грузов;

наиболее рациональное размещение грузов по складам; на стеллажах или в штабелях;

максимальное использование площадей и ёмкостей складов;

применение наиболее рациональных технологических планировок размещения оборудования и места хранения грузов;

использование совершенных погрузочно-разгрузочных средств и технологического оборудования;

возможность выполнения технологических операций в любых погодных условиях;

снижение расхода по содержанию складов, достигаемое чётким порядком и удобствами выполнения операций по приёму и отпуску грузов;

соблюдение противопожарной безопасности и производственной санитарии.

Срок хранения материалов на складе определяется ГОСТами и техническими условиями. В зависимости от физико-химических и технологических свойств материалы на складах могут храниться:

на открытых площадках (крупногабаритные и тяжеловесные машины и оборудование, чёрные металлы, лесоматериалы и др.);

под навесом (кабель в барабанах, листовой прокат, фанера и т.п.);

закрытых неотапливаемых помещениях (сортовая конструкционная сталь, метизы, стекло и др.);

в отапливаемых помещениях (электротехнические материалы, линолеум, измерительные приборы, спецодежда, полимерные материалы и др.);

в специальных помещениях (карбид кальция, ремонтные химикаты и др.).

Типовые схемы транспортно-технологических процессов грузообработки:

Совокупность способов и средств, используемых на базах и в складах при перегрузке грузов, получила наименование технология перегрузочных процессов. Перегрузочные процессы в складе могут выполняться различными способами с применением самых различных средств механизации и автоматизации грузообработки. Выбор способа и средства для перегрузки грузов различных номенклатур зависит от целого ряда факторов, которые подробно будут рассмотрены ниже. Поскольку сами способы осуществления перегрузочных работ, а также средства, используемые в перегрузочных процессах, непрерывно совершенствуются, то с течением времени соответственно изменяются и технологии перегрузочных процессов, которые становятся более совершенными.

Тем не менее на отдельных отрезках времени во всяком производственном процессе (в том числе при выполнении перегрузочных работ в складах) технология может изучаться как установившийся режим. В результате появляется необходимость соблюдения технологической дисциплины производства, т.е. строгое выполнение определенных условий и организационно-технологических требований, направленных на успешное выполнение плановых заданий.

Конкретные технологические решения варианта процесса перегрузки груза с использованием одной механизированной линии грузообработки называют технологической схемой. Технологические схемы (процессы) характеризуются следующими результативными показателями: себестоимостью перегрузки груза, капиталовложениями, рентабельностью; специальными показателями: универсальностью используемых машин, надежностью в работе, простотой обслуживания машин и др.

ВНИИМСом для большинства массовых грузов, поступающих в адрес сельскохозяйственных потребителей через базы ресурсного обеспечения АПК, разработаны типовые схемы транспортно-технологических процессов грузообработки. Все операции (технологические, перегрузочные, транспортные) представлены в строгой последовательности с точным указанием взаимодействий между ними, для чего используются условные специальные обозначения (рис. 3-8).

Основными являются следующие операции:

- поступление груза на склад;

- выгрузка поступивших грузов;

- приёмка поступивших грузов;

- временное хранение;

- доставка грузов на участок приёмки и сортировки;

- приёмка по количеству единиц и разборка партий поступивших грузов;

- доставка грузов на постоянное хранение;

- доставка грузов на участок комплектования заказов;

- доставка скомплектованных заказов на участок накопления транспортных партий;

- погрузка грузов в транспортное средство для отправки потребителям.

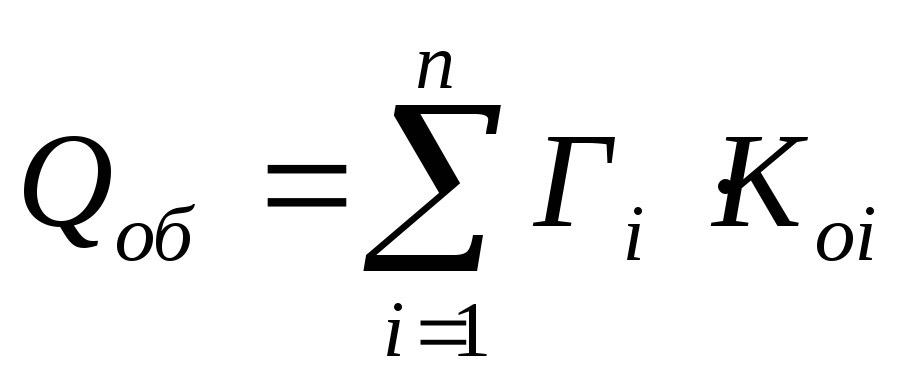

Уровень механизации определяет долю основных операций в их общем объеме на данном складе, грузовом фронте или предприятии в целом. В качестве единицы объёма основных операций на конкретном складе или предприятии:

где n – количество технологических схем грузообработки;

Гi – грузопоток, перерабатываемый по этой технологической схеме, тыс.т;

Коi – количество основных операций при грузообработке по i-той технологической схеме.

Под грузопотоком понимается количество грузов, проходящее через данный грузовой фронт, склад за отчетный период. Данные о величине грузопотока могут быть получены из отчетной документации. Для установления числа основных операций, выполняемых с каждой тонной груза, следует использовать утвержденные технологические схемы грузообработки.

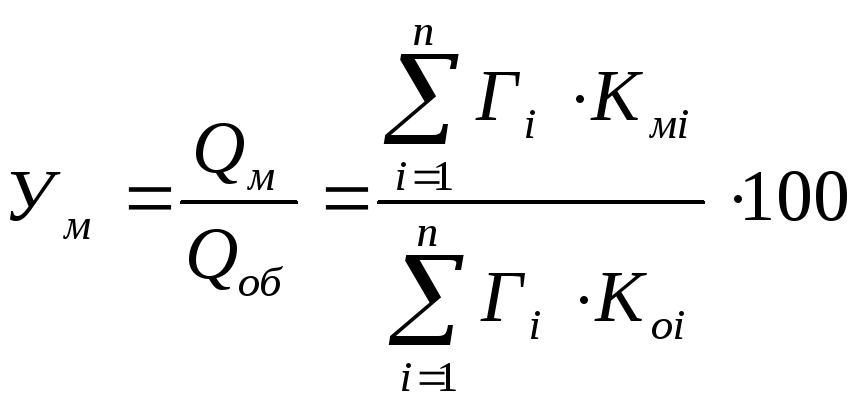

Объём механизированных основных операций:

![]()

где Км – количество основных операций, выполняемых механизированным способом по i-той технологической схеме.

Тогда уровень механизации:

Уровень комплексной механизации можно представить как долю грузопотока, перегружаемого комплексно-механизированным способом в общем грузопотоке:

![]()

где Гкм – грузопоток, обрабатываемый комплексно-механизированным способом, тыс. т;

Гоб – общий грузопоток.

Разработчикам новых схем комплексной механизации погрузочно-разгрузочных и транспортно-складских (ПРТС) работ рекомендуется руководствоваться следующими основными требованиями, которые помогут достичь высоких технико-экономических показателей:

а) рациональная организация комплекса ПРТС работ без выполнения излишних операций, при кратчайших путях перемещения грузов, с минимально возможным пересечением грузопотоков, при обеспечении сохранности количества и качества грузов;

б) минимальное количество обслуживающего персонала при благоприятных санитарно-гигиенических условиях его работы;

в) высокий коэффициент использования машин и устройств;

г) высокий коэффициент использования площадей и объёмов;

д) наименьшие величины капитальных затрат, эксплуатационных расходов и себестоимости комплексной переработки единицы груза.

4. Система машин и оборудования на базах и складах:

Развитие механизации и автоматизации в снабженческих организациях АПК во многом зависит от присущих им особенностей грузообработки товаров. Существенной особенностью процесса поступления партий грузов в складской комплекс от заводов-изготовителей является неопределенность моментов прибытия транспортных средств с грузами. Случайный характер носит и поступление на базу снабжения заявок на товары от потребителей, а также состав заявок, как по номенклатуре, так и по количеству товаров. Этому способствует и сезонный характер сельскохозяйственного производства.

Механизация ПРТС работ в снабженческих организациях АПК в зависимости от рода и объёма вырабатываемых грузов, высоты и площади складских помещений обеспечивается применением различных погрузочно-разгрузочных и подъёмно-транспортных машин, устройств и разнообразного вспомогательного технологического оборудования. На рисунке 9 приведена информация об основных комплексах технологического оборудования, рекомендуемого для использования на базах и складах ресурсного обеспечения АПК на период до 2005 года.

Основой для перспективного планирования и текущей организации работ по техническому перевооружению и реконструкции складов и баз на всех уровнях управления системой снабжения АПК РФ, а также для выполнения конкретных проектно-технологических и конструкторских разработок по комплексной механизации и частичной автоматизации по ПРТС работ служит руководящий технический материал (система машин и оборудования для погрузочно-разгрузочных и складских работ в снабженческих организациях АПК на период до 1995 года и 1996-2000 гг.). В неё включены машины и оборудование, серийно выпускаемые предприятиями промышленных министерств, заводами АПК РФ, а также поставляемые в Россию ПТМ производства Республики Болгария.

Опыт отечественного машиностроения показывает, что экономический эффект от использования комплексной механизации трудоёмких процессов примерно в три раза выше, чем от использования тех же средств механизации, но «россыпью», то есть через отдельные машины и механизмы. Этот факт учтён при разработке системы машин, основу которой составляют технологические комплексы машин и оборудования для обработки грузов. Важным фактором повышения эффективности работы транспорта, обеспечения своевременной доставки и сохранности груза, комплексной механизации и автоматизации ПРТС работ является внедрение пакетных и контейнерных перевозок грузов. ВНИИМС проводят значительную работу по внедрению в АПК РФ пакетных и контейнерных перевозок грузов. Совместно с рядом министерств России ВНИИМСом проведена работа по унификации тары и снижению её материалоёмкости.

В настоящее время разработаны технологические процессы складской грузообработки и доставки в пакетированном виде:

запасных частей к тракторам, автомобилям и сельскохозяйственным машинам;

строительных материалов;

инструментальной продукции и других грузов.

Однако объёмы перевозок грузов пакетами растут медленно, что является мощным тормозом на пути внедрения комплексно-механизированных и тем более автоматизированных процессов грузообработки. Главным критерием целесообразности совершенствования технологии и эффективности избранного пути – уровень роста производительности труда, в том числе упразднение или сокращение ручного труда.

Базовая технология обладает существенными резервами к совершенствованию, которые предполагается использовать не только путём механической замены образцов оборудования и техники для выполнения ПРТС работ, но и качественного совершенствования технологических процессов грузопереработки в зонах приёмки, складирования и отправки. Система машин уже включает элементы «качественного совершенствования» базовой технологии: использование гравитационных стеллажей в зонах приёмки и отправки; применение манипуляторов с комплектами специальных универсальных сборных грузозахватных приспособлений (УСГП) и приводных конвейеров (роликовых, пластинчатых) при сортировке и комплектации грузов; использование более эффективных гнутых профилей для изготовления стеллажных комплексов; применение блочно-модульной транспортно-распределительной системы, автоматизированной транспортно-накопительной системы, системы автоматического управления стеллажных кранов – штабелеров и др.

С учётом вышеизложенного систему машин складского оборудования можно классифицировать по следующим видам оборудования:

- тележки (платформенные, двухопорные, гидравлические, специального назначения);

- рольганги (стационарные, телескопические и растяжные гибкие);

- конвейеры (стационарные и мобильные ленточные, двустреловые и телескопические для загрузки автотранспорта и железнодорожных вагонов, мешкопогрузочные установки);

- стеллажи (сборно-разборные полочные для легких грузов, универсальные для хранения штучных грузов, мобильные полочные для архивов, универсальные для грузов на поддонах и тяжелых штучных грузов, торговые набивные для грузов на поддонах, гравитационные для грузов на поддонах, гравитационные для штучных грузов, мобильные сборно-разборные из алюминиевых труб, консольные для длинномерных грузов, вертикальные накопительные и самонесущие склады);

- краны-штабелеры (с ручным управлением с пола, с управлением из кабины оператора и автоматическим управлением);

- внутрискладские автоматические машины (погрузочно-разгрузочные транспортеры, погрузочно-разгрузочные штабелеры, штабелеры для бесстеллажного хранения, штабелеры с выдвигаемой кареткой грузоподъёмника, высокоманевренные штабелеры, штабелеры для узких проходов, комплектовщики заказов);

- погрузчики (платформенные электротележки и электросамосвалы, электопогрузчики вилочные, автопогрузчики вилочные (газ/дизель) грузоподъёмностью до 5т, автопогрузчики вилочные (дизель) грузоподъёмностью от 5т, автопогрузчики высокой проходимости, автопогрузчики шарнирно-сочлененные, погрузочно-разгрузочная техника для перемещения контейнеров, малогабаритные фронтальные погрузчики);

- подъёмное оборудование (ручные грузовые подъёмники, несамоходные рабочие платформы, прицепные рабочие платформы, самоходные рабочие платформы, подвесные рабочие платформы, строительные подъёмники, стационарные грузовые подъёмники);

- крановое оборудование (ручные, цепные и канатные тали и лебедки, электрические тали цепные и канатные, кран-балки подвесные и опорные, краны консольные, краны козловые и портальные);

- оборудование разгрузочных терминалов (выравниватели и перекидные доски, мобильные эстакады);

- складская тара (пластиковые ящики и контейнеры для пищевых и непищевых продуктов, европаллеты, металлические контейнеры);

- упаковочное оборудование.

5. Определение потребного количества погрузочно-разгрузочных машин и складского оборудования:

Определение потребного количества подъёмно-транспортного оборудования. Количество подъёмно-транспортных машин, необходимое для механизации работ в складах, в общем виде определяется следующим образом:

![]()

где А – объём переработки грузов (поступающих, отправляемых и перемещаемых внутри склада), т/сутки;

Кн – коэффициент неравномерности грузопотоков (для республиканских и областных баз находится в пределах 1,1-1,3; для районных и межрайонных – 1,2-1,5);

Тм – расчетное время работы машин, ч/сутки;

Q – производительность машин, т/ч.

Производительность подъёмно-транспортных машин периодического действия (краны всех типов, тали, авто- и электропогрузчики, электроштабелеры и др.) в тонно-часах рассчитывается по формуле

![]()

где G – грузоподъёмность машины, т;

Кг, Кв – коэффициенты использования машины соответственно по грузоподъёмности и времени;

τц – время рабочего цикла, то есть время, затрачиваемое на отдельные операции с учетом их совмещения, составляющее полный цикл работы машин, мин.

Время рабочего цикла τц различных машин определяется по формулам:

для мостовых и козловых кранов

![]()

для мостовых и кранов-штабелеров

![]()

для стеллажных кранов

![]()

для автопогрузчиков, электропогрузчиков и электроштабелеров

![]()

где h – средняя высота подъёма груза, м;

υо – скорость подъёма, м/мин;

ℓт, ℓк – среднее расстояние передвижения тележки или колонны, м;

υт, υк – скорость передвижения тележки или колонны, м/мин;

ℓср – средняя длина пути перемещения груза (дальность транспортировки или расчетный фронт работы), м;

υх – средняя скорость передвижения машины, м/мин;

nц, nк – число оборотов колонны крана-штабелера за один цикл и в минуту (по паспортным данным);

tн – время наклона рамы в транспортное, загрузочное или разгрузочное положение в минутах, принимается в среднем 0,25 мин;

tо – суммарные затраты времени на захват, освобождение и ориентировку груза при установке на место в минутах в зависимости от типа грузозахватных приспособлений находится в пределах 0,5-2 мин для кранов; 0,8-1,0 мин для авто- и электропогрузчиков;

φ – коэффициент, учитывающий совмещения операций по горизонтальному и вертикальному перемещению.

Производительность рольгангов определяют из выражения:

![]()

где а – количество изделий на одной подвеске или количество перемещаемых тележек конвейером, шт.;

υг – скорость перемещения груза, м/мин;

t – шаг подвесок или расстояние между движущимися тележками, м.

производительность рольгангов определяют из выражения:

![]()

где ℓр – длина рольганга, м.

Значения скоростей кранов принимают по их паспортным данным. Для авто- и электропогрузчиков технические скорости движения рекомендуется принимать: в складах с нормальными проездами – 100 м/мин; в складах со стесненными проездами – 80 м/мин; на открытых складах и площадках с твердым ровным покрытием – 180 м/мин; на открытых складах и площадках в стесненных условиях и при отсутствии твердого ровного покрытия – 150 м/мин.

Определение потребного количества стеллажей. Количество стеллажей, потребное для хранения грузов:

![]()

где В – средний объём хранимого запаса по подгруппе товаров, т;

G э.с – эксплуатационная грузоподъёмность стеллажа, т;

Кр.с – коэффициент, учитывающий простои стеллажей, вызванные ремонтом.

Определение потребного количества поддонов. Количество поддонов, потребное для хранения и переработки грузов каждой подгруппы товаров, определяют из выражения:

![]()

где Г – годовой грузооборот по подгруппе товаров, т;

G э.п - эксплуатационная грузоподъёмность поддона, т;

Кр.п – коэффициент, учитывающий простои поддонов, вызванные профилактическим осмотром и ремонтом; для плоских поддонов Кр.п равен 1,08-1,12; для ящичных, стоечных поддонов и стеллажей – 1,3-1,07.

6. Нормативы затрат труда рабочих, занятых на погрузочно-разгрузочных и транспортно-складских работах:

Для нормирования труда рабочих, занятых на ПРТС работах, применяются комплексные нормы выработки, разработанные ВНИИМСом.

Сборник единых комплексных норм выработки представляет систему норм, в которых влияние основных факторов (предмет труда, орудия труда и условия производства работ) на трудоёмкость технологического процесса перегрузки груза отражено путём их классификации и детализации технологических схем. В обоих случаях преследуется цель – сужение диапазона изменения количественных показателей с тем, чтобы отклонение среднего значения от истинного удовлетворяло достаточно высокому параметру надёжности.

В табл. 1, 2, 3 представлены примеры нормативов затрат труда, рассчитанные ВНИИМСом по нормам технологического проектирования баз и складов общего назначения и комплектации.

Нормативы охватывают подъёмно-транспортные и внутрискладские операции, связанные с выгрузкой (погрузкой) поступающих грузов из транспортных средств, доставкой на места временного хранения или в зону сортировки, разборкой, сортировкой, укладкой груза в складскую тару, формированием складских грузовых единиц, доставкой грузов к месту хранения, размещением грузовых единиц в ячейки складских стеллажей.

В таблице 4 дана средняя эксплуатационная производительность подъёмно-транспортного оборудования в зависимости от климатических зон (табл. 5) при режимах работ в одну смену.

Нормативы затрат труда и данные средней эксплуатационной производительности подъёмно-транспортного оборудования позволяют принимать оперативные решения при предварительном выборе средств механизации.

Таблица 1