- •7.Агрегатно-поточный способ производства

- •7.1. Характеристика способа

- •7.2. Схема организации линии

- •2). Схема с операционным роликовым рольгангом

- •3). Двухветвевая с передаточной тележкой

- •Некоторые операции при поточно-агрегатном способе производства выполняются одновременно (параллельно), например:

- •7.3. Проектирование агрегатно-поточного производства

- •Пропорциональность времени:

- •Расчет числа постов технологической линии:

- •Например:

- •Длительность цикла формования:

- •Технологические расчеты пропарочных камер:

- •Уточнить цикл оборачиваемости камер, можно путем построения циклограмм работы камеры на более продолжительное

- •n - число изделий по длине камеры; L - длина изделия;

- •Расчет количества форм:

- •Расчет количества самоходных тележек для вывоза готовой продукции:

- •Тпредв L

- •7.4. Производство плит пустотного настила

- •Комплект оборудования для формования многопустотных панелей

- •7.5.Производство изделий из ячеистых бетонов

- •7.5.1. Основные свойства ячеистых бетонов

- •7.5.2. Классификация ячеистых бетонов

- •по виду кремнеземистого компонента

- •7.5.3.Материалы для приготовления ячеистых бетонов

- •Пенообразователи:

- •Требования, предъявляемые к материалам для ячеистого бетона

- •Известь-кипелка

- •удельная поверхность, см2/г, молотого песка и вторичных продуктов обогащения руд в шламе для

- •Состав вяжущих для приготовления ячеистого бетона

- •7.5.4. Приготовление ячеистых бетонных смесей

- •Технологические схемы производства газобетонной смеси

- •Мешалка-раздатчик газобетонной смеси СМ-353

- •Приготовление пенобетонных смесей

- •Пенобетономешалка СМ-578 емкостью 750 л

- •Пенобетономешалка Л-315 емкостью 500 л

- •Агрегат СМ-863 для непрерывного приготовления пеноячеистой смеси с пневмомеханическим пеногенератором

- •7.5.5. Формование изделий из ячеистых бетонных смесей

- •Подготовка форм состоит из:

- •Для обеспечения необходимого защитного слоя бетона, под арматуру на дно смазанной формы через

- •заполнение форм ячеистой смесью при применении пергидроля должно начинаться не позднее чем через

- •Продолжительность выдержки зависит от размеров сечения изделий, вида применяемых материалов

- •Распалубка и отделка изделий

- •При этом методе примерно в 2 раза сокращаются сроки предварительной выдержки смеси до

- •7.5.6. Технологические линии по производству изделий из ячеистых бетонов

- •План производственного корпуса завода

- •Поперечный разрез производственного корпуса завода

- •Технологическая схема производства изделий из ячеистого бетона

- •План производственного корпуса завода

Для обеспечения необходимого защитного слоя бетона, под арматуру на дно смазанной формы через каждые 50 —100 см укладывают пластинки из цементного раствора размером до 5X5 см

Заливка форм

Температура смеси должна быть 35 — 45° С, Температура в цехе при заливке и последующем выдерживании изделий должна

быть не менее 20° С (если заливочные стенды не обогреваются)

При заполнении форм смесью па пене пли газе необходимо соблюдать следующие условия:

заливка пенобетонной смеси из контейнера или бункера в формы должна производиться не позднее чем через 15 мин после ее приготовления; сроки заливки пеносиликатной смеси определяются опытным путем;

высота падения ячеистой смеси на пене, т.е. расстояние от днища контейнера или бункера до заливаемой поверхности, должна быть не более 40 см;

заполнение форм смесью на пене или газе необходимо производить шлангом по лоткам, с тем чтобы не получилось удара струи о днище и борта форм, а также разрыва смазки формы;

перерывы в заливке ячеистой смеси на пене должны быть не более 15 мин;

заполнение форм смесью на газе следует производить в один прием с таким расчетом, чтобы общая продолжительность заливки не превышала 5 мин при применении алюминиевой пудры и 1 - 2 мин при пергидроле;

заполнение форм ячеистой смесью при применении пергидроля должно начинаться не позднее чем через 1—2 мин после его введения в смесь

при изготовлении изделий с фактурой из плотного бетона заливка смеси на пене или газе на уложенный облицовочный слой должна производиться не раньше чем через 30 мин и не позже чем через 2 ч после укладки облицовочного слоя

заполнение форм смесью на пене производят на полную высоту с последующим выравниванием поверхности рейкой, имеющей строго ровную металлическую грань. При использовании смеси на газе формы заполняют на 70—90% их высоты

Вспучивание смеси с алюминиевой пудрой (начало газообразования) начинается через 5 —10 мин и заканчивается не позднее чем через 30 мин после заливки в форму.

При применении пергидроля вспучивание начинается через 1 - 2 мин и заканчивается через 5 —10 мин после заливки

В период вспучивания форму нельзя переносить или подвергать ударам

Предварительное выдерживание изделий после заливки

Эта операция производится с целью накопления бетоном достаточной прочности для транспортирования изделий в автоклавы и для того, чтобы избежать появления в них трещин при обработке в автоклавах

При формовании изделий из газобетонов во время выдержки производится срезка излишков (горбушки) и разрезка крупного отформованного блока на изделия заданных размеров

Продолжительность выдержки зависит от размеров сечения изделий, вида применяемых материалов

Формы к посту резки подают на вагонетках; при этом специальные устройства автоматически раскрывают борта форм, а после резки закрывают

Полученные при срезке отходы используют в качестве добавки в последующие замесы

Продолжительность выдержки отформованного изделия может быть сокращена путем предварительного пропаривания в камерах при температуре до 90° С, обеспечивающего в течение короткого времени получение распалубочной прочности. Благодаря этому в автоклавы можно загружать изделия без форм, что увеличивает коэффициент заполнения автоклавов до 2 раз

Тепловлажностная обработка

Тепловлажностная обработка изделий из ячеистых бетонов производится главным образом в автоклавах с рабочим давлением 8 —12 ат

Режимы автоклавной обработки (подъем давления, выдержка, спуск давления) зависят от применяемых материалов, толщины изделий и технологии производства

Распалубка и отделка изделий

После распалубки изделия подвергаются осмотру на приемке ОТК. Вывозку изделий на склад готовой продукции допускается производить после их остывания в цехе (не менее 4 ч)

Отделка стеновых панелей из ячеистого бетона производится:

-заглаживанием (или срезкой слоя) лицевой поверхности фрезами;

-окраской цементными или другими красителями (с последующим выдерживанием);

-покрытием полимерной пленкой;

-скрытием фактуры декоративного слоя из плотного бетона (если он имеется)

Изготовление изделий из газобетона и газосиликата с применением комплексной вибрации

Сущность данного способа заключается в приготовлении ячеистой смеси повышенной вязкости с малым значением В/Т (порядка 0,3), которая перемешивается и формуется с применением вибрации

Благодаря вибрации и использованию пластификаторов ячеистая смесь разжижается, легко перемешивается и в процессе газовыделения интенсифицируется ее вспучивание

По окончании газовыделения вибрирование прекращается и вибровспученная ячеистая масса быстро схватывается

При этом методе примерно в 2 раза сокращаются сроки предварительной выдержки смеси до автоклавной обработки, ячеистый бетон имеет более однородную мелкопористую структуру повышенной прочности

7.5.6. Технологические линии по производству изделий из ячеистых бетонов

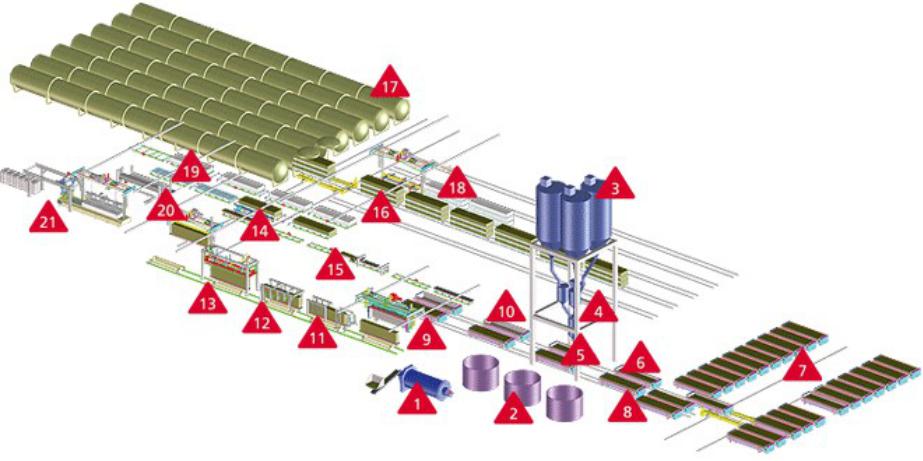

1 |

– мельница |

4 |

– дозаторы |

2 |

– шламбассейн |

5 |

– смеситель |

3 |

– расходные бункера |

6 |

– формы |

7 – пост вызревания «горбуши»

8 – перемещение форм на кантователь

9 – кантователь (поворот на 90 градусов)

10 |

– установка для смазки форм |

|

|

11 |

– предварительная резка массива |

|

|

12 |

– горизонтальная резка массива |

|

|

13 |

– вертикальная резка массива |

18 |

– передаточная тележка |

14 |

– поворотный стол |

||

15 |

– платформа для перемещения форм |

19 |

– кантователь (поворот на 90 градусов) |

16 |

– тележки с блоками |

20 |

– автомат-укладчик блоков на поддоны |

17 |

– автоклавы |

21 |

– упаковка блоков и выдача на склад |

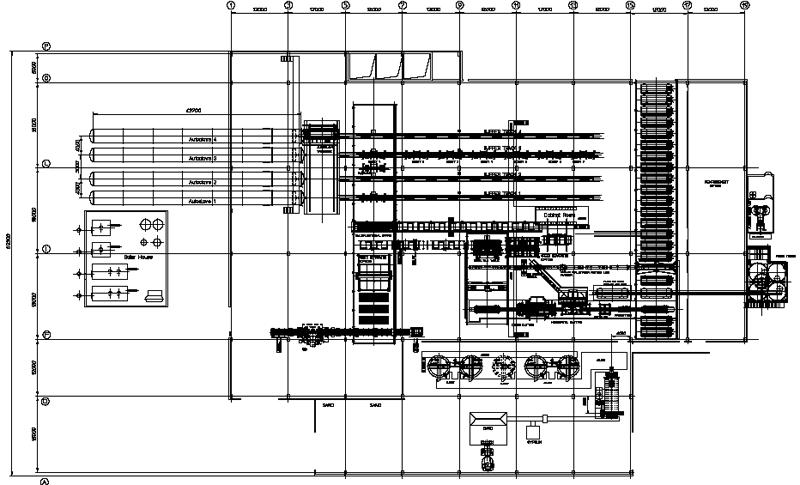

План производственного корпуса завода

Поперечный разрез производственного корпуса завода

Технологическая схема производства изделий из ячеистого бетона

1 |

– изготовление арматурных каркасов |

4 |

– формование, резка и автоклавная обработка массивов |

2 |

– прием и обработка сырьевых материалов |

5 |

– контроль, упаковка, складирование и транспортировка |

3 |

– приготовление ячеистобетонной смеси |

готовой продукции |

|