Gidroprivody / Лекции-2012 / Л-8-ТОРМОЖЕНИЕ ОБЪЕМНЫХ ДВИГАТЕЛЕЙ

.doc8. ТОРМОЖЕНИЕ ОБЪЕМНЫХ ДВИГАТЕЛЕЙ И ВЫБОР

ТОРМОЗНЫХ УСТРОЙСТВ

1. способы торможения

2. теоретические основы проектирования ТУ

3. расчёт и проектирование ТУ

Для безударной остановки исполнительных механизмов машин, движущихся со значительной скоростью, необходимы тормозные устройства. Выходное звено двухпозиционных приводов тормозят специальными дросселями, встраиваемыми демпферами и автономными гидроамортизаторами. Тормозной дроссель 12 (см. рис. 2.14) представляет собой дросселирующий распределитель с механическим управлением от кулачка, движущегося вместе с выходным звеном (штоком) гидроцилиндра 10. Под воздействием кулачка запорно-регулирующий элемент перемещается и площадь проходного сечения дросселя уменьшается. Благодаря этому возрастает давление жидкости, вытесняемой из рабочей камеры гидроцилиндра, и возникает тормозная сила. При реверсе гидроцилиндра рабочая жидкость поступает в камеру через обратный клапан 13, минуя дроссель 12.

Пример схемы пневмопривода с двухступенчатым (двухкаскадным) устройством показан на рис. 2.15. Первую ступень составляет малогабаритный управляющий пневмораспределитель (пневмопереключатель) 8, подвижный элемент которого контактирует с кулачком 7. Вторая ступень устройства содержит тормозной дроссель 4, обратный клапан 2, регулируемый дроссель 6 и пневмоемкость 5. Дроссель 4 управляется пневматическим сигналом от пневмораспределителя 8. Время срабатывания дросселя 4 можно регулировать дросселем 6. Применение двухступенчатого тормозного устройства позволяет уменьшить поперечную нагрузку на шток пневмоцилиндра 3 при взаимодействии кулачка 7 с пневмораспределителем 8. Для реверса пневмоцилиндра предусмотрен распределитель 1.

Рис. 2.15. Схема пневмопривода с тормозными устройствами

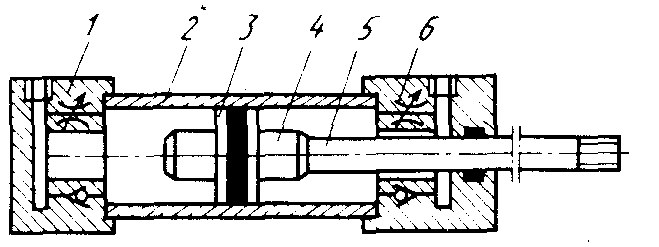

Рис. 2.16. Схема объемного двигателя поступательного движения с

демпфирующими устройствами

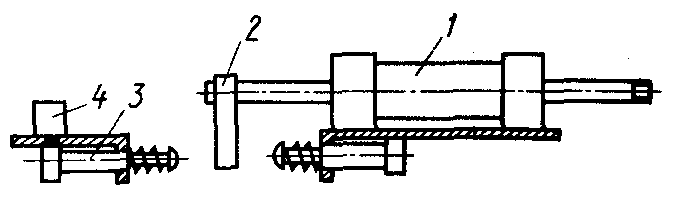

Рис. 2.17. Схема установки автономных гидроамортизаторов:

I — пневмоцилиндр; 2 — тормозной кронштейн;

3 — гидроамортизатор; 4 — дополнительный бачок

Применение в гидро- или пневмоцилиндрах встроенных демпферов (рис. 2.16) дает определенный выигрыш в массе и габаритных размерах по сравнению с другими тормозными устройствами. Принцип действия демпфера состоит в том, что в зоне торможения втулка 4 на штоке 5 перекрывает свободный выход рабочей среды из камеры двигателя в трубопровод. Настройкой дросселей 6, расположенных в крышках 1, обеспечивается противодавление в камере двигателя для торможения штока 5 в конце хода поршня 3. Крышки 1 герметично соединены с цилиндром 2. Недостаток демпфера - неизменность площади проходного сечения дросселя 6 в период торможения выходного звена, что приводит к переменной силе торможения и значительной конечной скорости. Если в демпфере установить клапан вместо дросселя, то эффективность его значительно повышается.

Во многих случаях двухпозиционные приводы целесообразно тормозить автономными гидроамортизаторами. Гидроамортизатор состоит из корпуса с жидкостью, поршня со штоком и гильзы с дросселирующими отверстиями. Корпусная камера может соединяться с дополнительным бачком. Схема установки автономных гидроамортизаторов показана на рис. 2.17. Такие гидроамортизаторы применяются в автоматических манипуляторах, литейных машинах, станках и автоматических линиях.

И![]() сходными

данными при расчете и выборе тормозных

устройств служат приведенная к выходному

звену масса mв

движущихся частей, скорость vt

в

начале торможения, допустимые значения

тормозного пути Lт

и давления рн

в

камере вытеснения объемного двигателя.

Для вывода расчетных формул воспользуемся

вторым законом Ньютона в виде

сходными

данными при расчете и выборе тормозных

устройств служат приведенная к выходному

звену масса mв

движущихся частей, скорость vt

в

начале торможения, допустимые значения

тормозного пути Lт

и давления рн

в

камере вытеснения объемного двигателя.

Для вывода расчетных формул воспользуемся

вторым законом Ньютона в виде

где vд - скорость движения выходного звена; Нт - результирующая сила или момент сил на выходном звене в период торможения. Для упрощения аналитических выражений введем переменную величину L, отражающую перемещение выходного звена от начальной координаты торможения ут. При этом L = уд - ут;

v![]() д

= dL/dt.

Приняв

тв

= const,

получим посредством эквивалентных

преобразований

д

= dL/dt.

Приняв

тв

= const,

получим посредством эквивалентных

преобразований

И![]() сходное

дифференциальное уравнение движения

выходного звена в период торможения

принимает удобный для интегрирования

вид

сходное

дифференциальное уравнение движения

выходного звена в период торможения

принимает удобный для интегрирования

вид

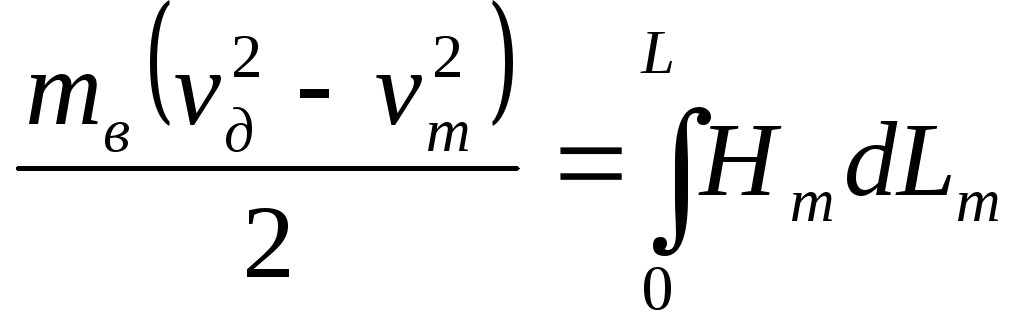

Проведем интегрирование от vд до vт и от 0 до L:

(2.38)

(2.38)

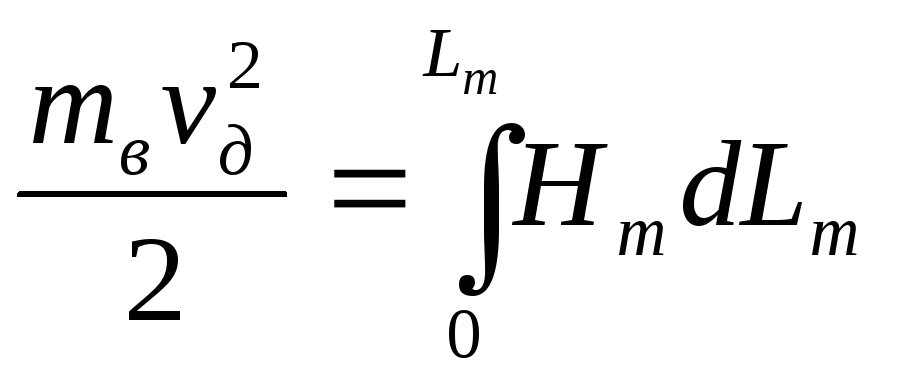

В конце процесса торможения vд

= 0 и L

=

Lт,

следовательно,

конце процесса торможения vд

= 0 и L

=

Lт,

следовательно,

(2.39)

Левая часть уравнения представляет собой полную кинетическую энергию движущихся частей в начале процесса торможения, правая — работу результирующей тормозной силы (момента силы) Нт.

З![]() ависимость

Нт

= Ф(L)

отражает

закономерность процесса торможения.

Идеализированные графики силовой

тормозной функции Нт

= Ф(L)

изображены на рис. 2.18. При одинаковых

величинах Lт

и

твv

т

2

фигуры

на рис. 2.18 должны быть в соответствии

с выражением (2.39) равновеликими по

площади. Следовательно, минимальное

значение тормозной силы (Нmin)

будет при прямоугольном графике 1

функции Нт

= Ф(L),

максимальное

ависимость

Нт

= Ф(L)

отражает

закономерность процесса торможения.

Идеализированные графики силовой

тормозной функции Нт

= Ф(L)

изображены на рис. 2.18. При одинаковых

величинах Lт

и

твv

т

2

фигуры

на рис. 2.18 должны быть в соответствии

с выражением (2.39) равновеликими по

площади. Следовательно, минимальное

значение тормозной силы (Нmin)

будет при прямоугольном графике 1

функции Нт

= Ф(L),

максимальное

Рис. 2.18. Идеализированные зависимости результирующей силы от пути

при торможении объемного двигателя

(Нmax) - при треугольном 2 или 4 и среднее — при трапецеидальном 3. На основании выражения (2.39) и известных формул площадей фигур

![]()

![]()

(2.40)

Д![]() иапазон

возможных значений результирующей

тормозной силы Нmin

Нт

Нmax.

Общее выражение для результирующей

силы торможения обычно содержит суммарную

статическую силу Нc

от внешнего воздействия на выходное

звено и суммарную силу Нl

=

qд

(рд

- σдрк)/

ηд.м

от воздействия рабочей среды в

камерах объемного двигателя с учетом

внутренних сил трения. По условиям

процесса торможения рд

= рномηг.а

(см. параграф 2.2). Получаем следующее

общее выражение результирующей силы

торможения:

иапазон

возможных значений результирующей

тормозной силы Нmin

Нт

Нmax.

Общее выражение для результирующей

силы торможения обычно содержит суммарную

статическую силу Нc

от внешнего воздействия на выходное

звено и суммарную силу Нl

=

qд

(рд

- σдрк)/

ηд.м

от воздействия рабочей среды в

камерах объемного двигателя с учетом

внутренних сил трения. По условиям

процесса торможения рд

= рномηг.а

(см. параграф 2.2). Получаем следующее

общее выражение результирующей силы

торможения:

(2.41)

где qд - удельный рабочий объем двигателя; рном - номинальное давление рабочей среды; ηг.а - гидравлический КПД аппаратов и линий исполнительного механизма, привода; σд - соотношение эффективных площадей в камерах объемного двигателя; ηд.м - механический КПД объемного двигателя, работающего при торможении в режиме насоса.

Величины ηд.м и т ηг.а рассмотрены выше.

У![]() равнение

объемного расхода жидкости через

дросселирующее отверстие тормозного

устройства можно представить в виде

равнение

объемного расхода жидкости через

дросселирующее отверстие тормозного

устройства можно представить в виде

(2.42)

где ηд.о - объемный КПД двигателя; fa - эффективная площадь проходного сечения дросселирующего отверстия (щели); - плотность рабочей среды; рс - давление в сливной линии привода.

Значения ηд.о приведены в п. 1.3, давление рс определено в п. 2.3.

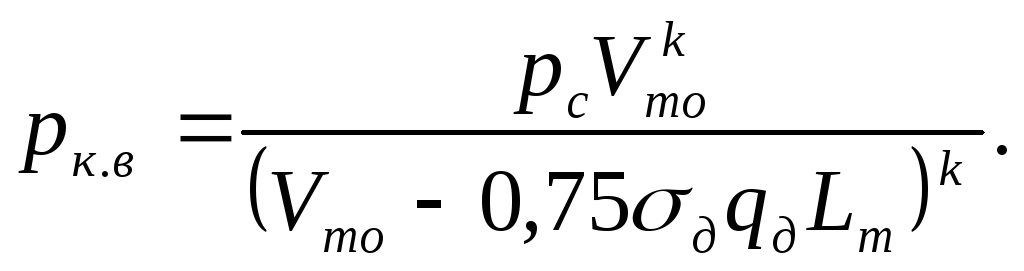

Д![]() авление

рн

в

камере вытеснения при запирании и сжатии

газов можно приближенно определять по

уравнению адиабатного процесса

объемной деформации идеальных газов:

авление

рн

в

камере вытеснения при запирании и сжатии

газов можно приближенно определять по

уравнению адиабатного процесса

объемной деформации идеальных газов:

(2.43)

где Vто - начальный объем тормозной камеры пневмодвигателя; k - показатель адиабатного процесса (для воздуха k = 1,4); рc - начальное давление в камере торможения, соответствующее давлению в выхлопной линии привода (значение рс определено в гидравлическом расчёте).

Таким образом, получены исходные зависимости для расчета тормозного устройства гидро- и пневмоприводов.

Рассмотрим проектирование конкретных вариантов названных устройств. Наиболее простой вариант тормозного устройства в виде гидравлического демпфера с дросселем постоянного проходного сечения (см. рис. 2.16) имеет тормозную функцию Hт = Ф (L), близкую к треугольному графику (линия 4 на рис. 2.18). Вследствие малой сжимаемости жидкости это приводит к чрезмерному резкому возрастанию давления рн в камере торможения в начале процесса торможения. Величину рн maх можно найти из уравнения (2.41), если подставить Hт = Hmax по формуле (2.40), поэтому целесообразно для торможения гидроцилиндра применять демпфер с клапаном, настроенным на постоянное давление. При этом давление настройки клапана, равное рк находят из уравнения (2.41) с подстановкой Hт = Hmin по формуле (2. 40):

(2.44)

П![]() ри

торможении пневмоцилиндра

встроенным

демпфером с дросселем закономерность

изменения силы торможения Hт

=

Ф (L)

близка к графику 2

на

рис. 2.18. Требуемое для эффективного

торможения максимальное давление газов

находят по формулам (2.40) и (2.41):

ри

торможении пневмоцилиндра

встроенным

демпфером с дросселем закономерность

изменения силы торможения Hт

=

Ф (L)

близка к графику 2

на

рис. 2.18. Требуемое для эффективного

торможения максимальное давление газов

находят по формулам (2.40) и (2.41):

![]() (2.45)

(2.45)

Д ействительное

давление в камере вытеснения пневмоцилиндра

при запирании и сжатии газов приближенно

оценивают по уравнению (2.43), принимая

L

=

0,75Lт:

ействительное

давление в камере вытеснения пневмоцилиндра

при запирании и сжатии газов приближенно

оценивают по уравнению (2.43), принимая

L

=

0,75Lт:

Если давление рн.с газов в запертой камере пневмоцилиндра не достигает требуемого значения рн maх , то применять встроенный демпфер неэффективно. В этом случае для торможения пневмодвигателя необходимо использовать гидравлическое тормозное устройство.

Р![]() ассмотрим

вариант торможения гидродвигателя

тормозным дросселем и нажимным кулачком

(см. рис. 2.14). Такое тормозное устройство

позволяет обеспечить наиболее

благоприятный прямоугольный график

изменения тормозной силы Hт

=

Ф(L)

(линия 1

на рис. 2.18). При этом зависимость скорости

движения выходного звена от пути находят

по выражению (2.38) с подстановкой Hт

= Hmin

по формуле (2.40):

ассмотрим

вариант торможения гидродвигателя

тормозным дросселем и нажимным кулачком

(см. рис. 2.14). Такое тормозное устройство

позволяет обеспечить наиболее

благоприятный прямоугольный график

изменения тормозной силы Hт

=

Ф(L)

(линия 1

на рис. 2.18). При этом зависимость скорости

движения выходного звена от пути находят

по выражению (2.38) с подстановкой Hт

= Hmin

по формуле (2.40):

П![]() утем

подстановки выражения для vд

= Ф(L)

в уравнение (2.42) определяют зависимость

эффективной площади fэ

проходного сечения дросселя от

перемещения L

выходного

звена:

утем

подстановки выражения для vд

= Ф(L)

в уравнение (2.42) определяют зависимость

эффективной площади fэ

проходного сечения дросселя от

перемещения L

выходного

звена:

(2.46)

п![]() олная

эффективная площадь проходного

сечения тормозного дросселя в начальный

момент процесса торможения

олная

эффективная площадь проходного

сечения тормозного дросселя в начальный

момент процесса торможения

(2.47)

Уравнение (2.46) свидетельствует о том, что для обеспечения постоянной результирующей силы торможения Hт = Hmin эффективная площадь fэ проходного сечения тормозного дросселя должна изменяться нелинейно в процессе перемещения выходного звена с нажимным кулачком. Изготовить нажимной кулачок с криволинейным профилем технологически сложно, поэтому в большинстве случаев применяют кулачки с прямолинейным наклонным профилем. При этом изменение результирующей силы торможения Hт = Ф(L) будет отличаться от идеального закона Hт = const (прямоугольного графика). Предельная сила торможения будет находиться в зоне величин Hmin < Hт < Hmax. Чтобы приближенно оценить давление рк в камере вытеснения по формуле (2.44), можно в данном случае ориентироваться на среднее значение результирующей силы торможения Hт = (Hmax + Hmin):2. Более точное значение рк можно получить при динамическом расчете объемного привода.

Для торможения объемных приводов применяют гидроамортизаторы с постоянным или переменным внутренним проходным сечением. Первые конструктивно проще, вторые эффективнее, так как обеспечивают постоянную силу торможения. При использовании гидроамортизатора результирующая сила торможения

Hт = Hг + Hс – Hд,

где Hг - сила сопротивления движению, развиваемая гидроамортизатором.

При переменной силе торможения (треугольном графике) необходимо принимать Hт = Hmax, при постоянной силе торможения (прямоугольном графике) - Hт = Hmin. Упрощенное выражение для Hд можно получить из выражения (2.13). Таким образом, находим расчетные зависимости для определения сил, которые должны обеспечить гидроамортизаторы с постоянным и переменным проходными сечениями:

Hг = Hmax + qдрномηг.аηд.м – Нс; (2.48)

Hг = Hmin + qдрномηг.аηд.м – Нс. (2.49)

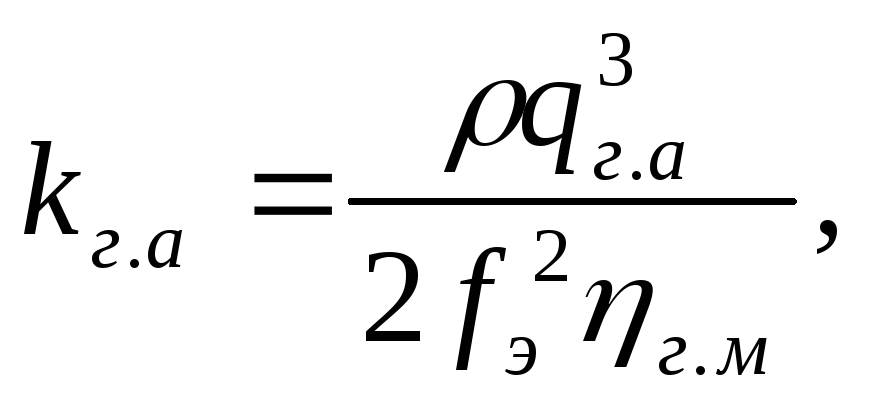

Д![]() ля

гидроамортизатора с постоянным внутренним

проходным сечением

ля

гидроамортизатора с постоянным внутренним

проходным сечением

где kг.а - коэффициент силового сопротивления гидроамортизатора.

В![]() еличина

еличина

(2.50)

С![]() вязь

коэффициента kг.а

с параметрами гидроамортизатора можно

найти, использовав дополнительно

уравнение расхода через постоянный

дроссель и уравнение силы, возникающей

от давления жидкости:

вязь

коэффициента kг.а

с параметрами гидроамортизатора можно

найти, использовав дополнительно

уравнение расхода через постоянный

дроссель и уравнение силы, возникающей

от давления жидкости:

Р![]()

ешив

совместно три представленных уравнения,

получим

ешив

совместно три представленных уравнения,

получим

(2.51)

где qг.а удельный рабочий объем гидроамортизатора; г.м - механический КПД гидроамортизатора.

Гидроамортизаторы с переменным по ходу штока внутренним проходным сечением конструктивно сложнее, но обеспечивают постоянную или мало изменяющуюся силу торможения. В технической характеристике для гидроамортизаторов приводятся рабочий ход Lг.а, количество поглощаемой механической энергии Аг.а и допустимое число nг.а циклов в единицу времени. Примерные значения названных величин таковы: Lг.а = 20...160 мм, Аг.а = 40...3200 Дж и nг.а = 60...10 циклов в минуту.

П![]() уть

Lт

торможения объемного двигателя может

отличаться от рабочего хода Lг.а

гидроамортизатора, конкретного образца,

поэтому при выборе его приходится

ориентироваться на предельную силу

Нг.а

торможения. При постоянной силе торможения

уть

Lт

торможения объемного двигателя может

отличаться от рабочего хода Lг.а

гидроамортизатора, конкретного образца,

поэтому при выборе его приходится

ориентироваться на предельную силу

Нг.а

торможения. При постоянной силе торможения

(2.52)

Требуемая предельная сила Нг гидроамортизатора определяется по формуле (2.49). При подборе типоразмера гидроамортизатора соблюдают условия: Нг.а Нг и Lг.а Lт. Кроме того, сравнивают допустимое число циклов nг.а в единицу времени с планируемым числом nц циклов по выражению nг.а Аг.а nц Нг Lт. При отсутствии данных о допустимом числе циклов необходимо выполнить тепловой расчет гидроамортизатора. Перегрев рабочей жидкости недопустим.

В конструкции гидроамортизаторов предусмотрена установка начального значения предельной площади проходного сечения дросселирующей щели. Этим обеспечивается настройка на предельную (начальную) скорость vт торможения выходного звена привода. Эффективность торможения двухпозиционного привода на стадии проектирования проверяется при динамическом расчете.

Пример 2.2. Определить результирующую силу торможения выходного звена пневмоцилиндра, выяснить возможность торможения посредством встроенного демпфера и в случае необходимости выбрать гидроамортизатор при следующих исходных данных: приведенная масса mв = 650 кг, статическая нагрузка (сила) Нс = 400 Н, начальная скорость vт = 1 м/с, тормозной путь Lт = 0,04 м, давления воздуха рном = 0.63 МПа и рс = 0,2 МПа, частные КПД ηг.а = 0,85 и ηд.м = 0,95, показатель адиабатного процесса k = 1,4 и параметры пневмоцилиндра dд = 0,1 м, dш = 0,025 м и Vто = 2,945·10-4 м3.

Решение. Вычисляем минимальное и максимальное значения тормозной силы по формуле (2.40):

![]()

Нmin = 650·12/0,08 = 8125 Н;

Нmax = 650·12/0,04 = 16 250 Н.

Находим удельный рабочий объем и коэффициент асимметрии (см. параграф 2.2):

qд = 3,14·0,12/4 = 0,7854·10-2 м2;

σд = 1- (0,025/0,1)2 = 0,9375.

Определяем требуемое и обеспечиваемое максимальные давления газов в камере торможения по формулам (2.45) и (2.43):

![]()

pк max = 0,63·106·0,85/0,9375 + (16 250—400)0,95/(0,9375 0,7854- 10-2) = =2,616·106Па;

pк c = 0,2·106 (2,945·10-4) 1,4 /(2,945·10-4- 0,75·0,9375·0,7854·10-2·0,04) 1,4 = 1,393 ·106 Па.

Так как pкc pк max , то эффективное торможение встроенным демпфером невозможно. Нужен гидроамортизатор с силой торможения, найденной по формуле (2.49):

Hг = 8125 +0,7854·10-2·0,63·106·0,85·0,95-400= 11 720,5 Н.

Количество поглощаемой гидроамортизатором энергии за период торможения при LT = 0,04 м должно быть не менее

Аг.a = 11 720,5·0,04 = 468,82 Дж.

Выбираем гидроамортизатор, обеспечивающий найденные силу Hг, путь LT и поглощаемую механическую энергию Аг.a.