Министерство образования Республики Беларусь

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра технологии неорганических веществ

и общей химической технологии

ОТЧЁТ

По общеинженерной (учебной) практике на ОАО «Гродно Азот»

с 27 июня по 23 июля 2011г.

Студентки 3 курса 6 группы

факультета ХТиТ

Шапель Е.С.

Руководитель практики

от предприятия начальник отделения Силивоник С.Л.

Руководитель практики

от университета доцент Минаковский А.Ф.

ассистент Гаврилюк А.Н

Минск 2011

Содержание

Введение………………………………………………………………………..……

1. Краткая характеристика предприятия…………………………………………..

2. Водоподготовка на предприятии……………………………………..…………

2.1. Общая характеристика системы водоподготовки ..…..…….………………

2.2. Схема установки водоподготовки и ее описание…………..………………

2.3. Водоснабжение цеха карбамида-3 очереди…………………………………

3. Энерго - и электрообеспечение предприятия………………….……………….

3.1. Электроснабжение цеха карбамида-3……………………………………….

3.2. Пароснабжение цеха карбамида-3…………………………………………...

4. Краткая характеристика производств…………………………..………………

4.1. Производство серной кислоты………………………………………………

4.2. Производство азотной кислоты……………………………………………...

4.3. Производство сульфата аммония ……………..…………………………….

4.4. Производство аммиака - 3 очереди………………………………………...

4.5. Производство аммиака - 4очереди………………………………………...

4.6. Производство карбамида…………………………………..………….……...

4.7 Производство метанола………………………………………………………

5. Индивидуальное задание…………………………………………….…..............

5.1. Характеристика сырья, материалов, полупродуктов….….………………..

5.2. Характеристика целевого продукта…………………………...…………….

5.3. Физические основы процесса……………………..…………………………

5.3.1.Обоснование оптимального технологического режима…………………

5.4. Схема химико-технологического процесса…………….…………………...

5.5. Аппаратурное оформление процесса……………………..………………...

5.6. Расчет технологического баланса……………………...…………………….

5.7. Технологические показатели процесса……………………………………...

5.8. Охрана окружающей среды………………………………………....………

6. Организация техники безопасности……………………………….....................

Заключение……………………………………………………………………..…...

Список использованной литературы………………………………..……………

Приложение…………………………………………………………………………

ВВЕДЕНИЕ

Предприятие ОАО «Гродно Азот» является единственным производителем азотных удобрений и капролактама в Республике Беларусь. Высокое качество, выгодное географическое положение позволяет успешно конкурировать продукции на мировом рынке. Очевидной слабой стороной предприятия является: физически и морально устаревшее оборудование. Поэтому, немаловажно, определить основные направления совершенствования производства, наметить технологические решения по реконструкции предприятия.

Основной целью

общеинженерной практики является

выработка у практиканта понимания и

восприятия функционирующей технологической

схемы как единого механизма; практическое

закрепление и углубление знания по

общеинженерным и специальным дисциплинам;

приобретение умений и навыков анализа

физико-химических основ конкретных

химико-технологических процессов;

обоснование оптимального технологического

режима производства неорганических

веществ; развитие технологического и

инженерного мышления.

В отчете приведена краткая история развития открытого акционерного общества «Гродно-Азот», рассмотрены вопросы энергообеспечения и сырьевой базы предприятия. Детально изложена промышленная водоподготовка: требования, предъявляемые к воде; способы очистки, дегазации и деионизации воды, а также схема общезаводской установки водоподготовки и водооборотных циклов.

В данной работе лаконично и доступно представлены все производства неорганических веществ, таких как серная кислота и олеум, аммиак, азотная кислота, карбамид и сульфат аммония. Кроме описания основных технологических стадий сюда входят физико-химические основы перечисленных производств, их функциональные схемы.

В индивидуальном задании затрагиваются вопросы, касающиеся производства карбамида. В данном разделе глубоко исследуются процесс гранулирования в кипящем слое. Большое внимание уделяется практической стороне вопроса. А так же обосновывается оптимальный технологический режим проведения гранулирования и аппаратурное оформление процесса; приводятся основные характеристики оборудования, его устройство и принцип работы.

Должное внимание уделяется вопросам охраны окружающей среды, характеристике образующихся твердых, жидких и газообразных отходов.

Краткая характеристика предприятия

В соответствии с направлениями развития народного хозяйства СССР на 1959-1969 годы 10.04.1959 г. Совет Министров СССР постановлением №379 утвердил в числе строек семилетнего плана Белорусский азотно-туковый завод (АТЗ).

Первоначальный проект предусматривал годовое производство аммиака 167 тыс. тонн, слабой азотной кислоты – 240 тыс. тонн, карбамида – 70 тыс. тонн, аммиачной селитры – 313 тыс. тонн.

В октябре 1961 года начала работать дирекция строящегося АТЗ.

30 ноября 1963 г. строители и монтажники сдали пусковой комплекс Государственной приемочной комиссии. 3 декабря 1963 года в отделении аммиачной селитры были выработаны первые тонны удобрения на привозном аммиаке.

В начале января 1965 г. введена в эксплуатацию первая нитка цеха аммиака -1, а затем и карбамида-1 очереди. Вторая линия цеха аммиака-1 введена в январе 1967 г.

Второй этап развития предприятия предполагал строительство второй очереди производства аммиака и карбамида проектной мощностью соответственно 218 и 180 тыс. тонн в год и производство капролактама проектной мощностью 50 тыс. тонн.

В марте 1970 года введен в действие цех аммиак-2, а в апреле того же года были введены в строй цеха производства капролактама –1, а в июне 1971 г. – цех карбамид-2.

В октябре 1970 г. Гродненский азотно-туковый завод преобразован в химический комбинат, которому было присвоено имя С.О.Притыцкого.

В мае 1975 г. Гродненский химический комбинат преобразован в Гродненское производственное объединение «Азот».

Третий этап развития связан со строительством в 1976 - 1979 гг. крупнотоннажных цехов аммиака-3 (мощностью 450 тыс. тонн/год), который введен в действие в мае 1979г., и карбамида-3 (мощностью 330 тыс. тонн/год), введенного в октябре 1979г., оснащенных современной автоматической техникой в большей степени, чем действующие производства.

7 апреля 1981г. доблестный труд коллектива отмечен высокой правительственной наградой – орденом Дружбы народов.

В ноябре 1981 г. было пущено в эксплуатацию производство капролактама 2-ой очереди.

В 1985 г. введен в действие цех аммиака-4 очереди мощностью 450 тыс. тонн в год.

В 1986 г. начал давать продукцию цех карбамида-4 очереди, мощность 330 тыс. тонн в год.

С декабря 1993г. производство аммиачной селитры переведено на производство жидких азотных удобрений (КАС), и с 1 июля 1992 г. производство карбамида кристаллического переведено на производство раствора карбамида для КАС.

В 1994 году налажен выпуск гидроксиламинсульфата кристаллического.

В 1996г. на базе выведенного из эксплуатации цеха аммиак-2 организованно производство метанола-сырца. В конце 1999 г. в соответствии с государственной программой импорта замещения было освоено производство метанола-ректификата, мощностью 55400 тонн в год.

В 2002 г. совместно с голландской инжиниринговой фирмой «Стамикарбон» сдана в эксплуатацию опытно-промышленная установка по грануляции карбамида в «кипящем слое». По результатам работы установки отмечен высокий уровень технологического процесса и качества выпускаемой продукции. Акционерному обществу дано право безлицензионного тиражирования технологии на своей площадке.

16 августа 2000 г. Решением исполкома № 620 Гродненское производственное объединение «Азот» было преобразовано в Гродненское производственное республиканское унитарное предприятие «ГПО Азот».

Во исполнение постановления Совета Министров Республики Беларусь от 21 февраля 2002г. №239 «О разгосударствлении и приватизации в 2002 году некоторых республиканских унитарных предприятий, входящих в состав Белорусского государственного концерна по нефти и химии», в соответствии с Законом Республики Беларусь «О разгосударствлении и приватизации государственной собственности в Республике Беларусь» и решением коллегии Министерства экономики от 19 июля 2002 г. (протокол №21) приказом Министерства экономики РБ №116 от 28 августа 2002 г. Гродненское производственное республиканское унитарное предприятие «ГПО Азот» преобразовано в открытое акционерное общество «Гродно Азот», которое зарегистрировано решением Гродненского горисполкома №758 от 13.09.03г.

ОАО «Гродно Азот» специализируется на выпуске азотных удобрений (карбамид, КАС, сульфат аммония), метанола и капролактама.

Мощности предприятия по выпуску основных видов продукции следующие:

Аммиак жидкий технический - 951,6 тыс. тонн в год

Карбамид - 785 тыс. тонн в год

Удобрения жидкие азотные (КАС) - 720 тыс. тонн в год

Метанол технический - 66 тыс. тонн в год

Капролактам - 111,2 тыс. тонн в год

Сульфат аммония - 319 тыс. тонн в год

Гидроксиламинсульфат кристаллический - 3,3 тыс. тонн в год.

На предприятии имеется развитая социальная инфраструктура. На его балансе находится 8 детских садов, 7 общежитий, санаторий – профилакторий, поликлиника, стоматологическое отделение, три здравпункта, один из которых работает круглосуточно и укомплектован машиной скорой помощи, турбаза «Химик» и база отдыха «Купалинка».

2

Водоподготовка на предприятии

2

Водоподготовка на предприятии

2.1 Общая характеристика системы водоподготовки

Установка химводоочистки предназначена для приготовления обессоленной воды, используемой для приготовления питательной воды. Исходным сырьем для получения осветленной воды является речная вода.

Основные технические показатели обессоленной воды представлены в таблице 2.1

Таблица 2.1 - Технические показатели обессоленной воды

|

Наименование технологического показателя |

Норма |

|

Общая жесткость, не более, ммоль/дм³ Щелочность, не более, ммоль/дм³ Массовая концентрация веществ, восстанавливающих KMno4, не более, мг/дм³ Массовая концентрация железа (III), не более, мг/дм³ Массовая концентрация сульфатов, не более, мг/дм³ Содержание солей магния (II), не более, мг/дм³ Содержание оксида кремния (IV), не более, ммоль/дм³ Содержание Ca+2, не более, ммоль/дм³ Содержание Cl¯, не более, ммоль/дм³ |

7 4,5

10 1 35 3 5,2 4 14 |

Технологический процесс получения обессоленной воды состоит из стадий:

1. предочистка речной воды известкованием и коагуляцией;

2. осветление известково-коагуляционной воды на механических фильтрах;

3. обессоливание осветленной воды на ионно-обменных материалах.

В процессе известкования и коагуляции происходит частичное умягчение воды и снижение содержания сухого остатка, а также удаление части взвешенных веществ, соединений кремния и железа, уменьшение цветности воды.

При известковании происходят процессы:

1. Из воды удаляется свободная углекислота и выпадает в осадок углекислый кальций:

H2CO3 + Ca(OH)2 → CaCO3↓ + 2H2O

2.При введении некоторого избытка извести в воде повышается содержание гидроксильных ионов, что приводит к переводу бикарбонатов в карбонаты и уменьшению жесткости воды:

Ca(HCO3)2 + Ca(OH)2 → CaCO3↓ + 2H2O

3. Дальнейшее увеличение дозировки извести приводит к появлению избыточной концентрации ионов OH¯ , в результате чего достигается произведение растворимости гидроксила Mg2+ , гидроокись выпадает в осадок, что приводит к некоторому снижению магниевой жесткости воды:

Mg(HCO3)2 + 2Ca(OH)2 → 2CaCO3↓ + Mg(OH)2↓ + H2O

Коагуляция при известковании является процессом, улучшающим формирование осадка и протекание процесса удаления примесей. Коагулянтом при известковании используется FeSO4∙7H2O. При введении в воду, наряду с известью, раствора железного купороса происходит его гидролиз, окисление растворенным в воде кислородом и образование гидроокиси железа:

FeSO4 + Ca(OH)2 → Fe(OH)2 + CaSO4

4Fe(OH)2 + O2 + 2H2O → 4Fe(OH)3↓

При наличии в воде взвешенных веществ хлопья коллоидов коагулянта обволакивают их и вместе с ними выпадают в осадок. Совместное известкование и коагуляция обеспечивают наилучший эффект протекания обоих процессов, т.к. Са(ОН)2 является поставщиком гидроксил-ионов при гидролизе FeSO4 , что резко ускоряет выпадение осадка Fe(OH)3 . В свою очередь при удалении коллоидных веществ в процессе коагуляции создаются благоприятные условия для роста кристаллов СаСО3.

Из воды также частично удаляются соединения кремния:

H2SiO3 + Ca(OH)2 → CaSiO3 + 2H2O

Стадия №2 осветления известково-коагуляционной воды на фильтрах.

Для улавливания остаточных взвешенных веществ из известково-коагуляционоой воды служат двухступенчатые фильтры. Принцип работы основан на механическом улавливании загруженном в фильтры дробленым антрацитом, нерастворенных примесей фильтрационной воды.

В схемах обессоливания предусмотрены 4 одинаковых блока, состоящих из двух Н-катионитовых фильтров I ступени и ОН-анионитового фильтра I ступени; декарбонизатора, Н-катионитового и ОН-анионитового фильтра II ступени.

При фильтровании воды через слой катионита происходит замещение катиона Н+ на Са2+ , Mg2+ , Na+ :

2[R]H + Ca2+ → [R]2Ca + 2H+

2[R]H + Mg2+ → [R]Mg + 2H+

[R]H + Na+ → [R]Na + H+

На ОН-анионитовых фильтрах I ступени происходит замещение из Н-катионитовой воды анионов сильных кислот: SO42- , NO3¯, Cl¯, NO2¯, эквивалентным количеством обменных гидроксильных групп ОН¯:

2[R]OH + H2SO4 → [R]2SO4 + 2H2O

[R]OH + HCl → [R]Cl + H2O

[R]OH + HNO3 → [R]NO3 + H2O

[R]OH + HNO2 → [R]NO2 + H2O

На Н-катионитовых фильтрах II ступени поглощаются катионы Na+ и оставшиеся катионы солей жесткости:

2[R]H + Na2SiO3 → [R]Na + H2SiO3

[R]H + NaCl → [R]Na + HCl

На ОН-анионитовых фильтрах II ступени происходит замещение анионов HCO3¯ , HSiO3¯ , Cl¯ :

[R]OH + HCl → [R]Cl + H2O

[R]OH + H2SiO3 → [R]HSiO3 + H2O

[R]OH + H2CO3 → [R]HCO3 + H2O

Технические требования к воде осветленной и обессоленной приведены в таблице 2.2.

Таблица 2.2 – Технические требования к обессоленной и осветленной воде

|

Наименование технических требований |

Норма |

|

Вода осветленная Общая жесткость, не более, ммоль/дм³ Щелочность, не более, ммоль/дм³ Массовая концентрация ионов, не более: Fe3+, мг/дм³ SiO2 , ммоль/дм³ Концентрация ионов водорода (рН), не менее Массовая концентрация взвешенных веществ, мг/дм³ Прозрачность, не менее Вода обессоленная Общая жесткость, не более, ммоль/дм³ Щелочность, не более, ммоль/дм³ Массовая концентрация ионов, не более, мг/дм³: Fe3+ Na+ SiO2 Массовая концентрация масла рН |

2 1

0,3 0,23 9 2 25

0,005 0,15

0,05 0,1 0,2 0,3 6,5…7,5 |

2.2 Схема установки водоподготовки и ее описание

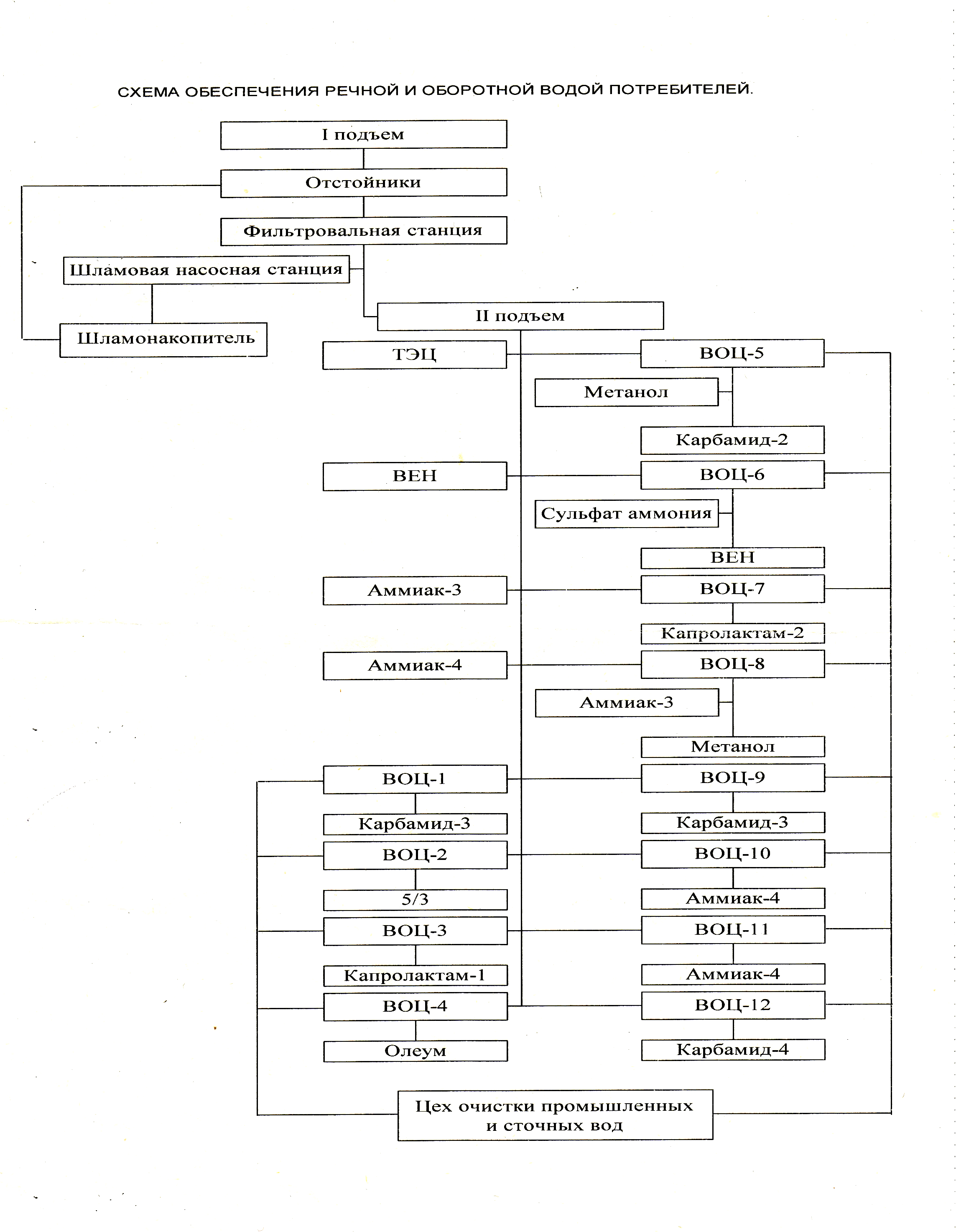

Схема организации промышленной водоподготовки приводится на рисунке2.1.

Насосная станция I подъема предназначена для подачи речной воды из реки Неман на очистные водопроводные сооружения. Давление воды на выходе из насосной станции должно быть не ниже 0,35 МПа и не более 0,45 МПа.

На отстойниках (3 шт.) вода отстаивается, освобождаясь от ила и песка, хлорируется (при температуре наружного воздуха выше 150С) и через смеситель, где вода из трех отстойников смешивается, подается на фильтровальную станцию.

Фильтровальная станция состоит из 12 фильтров. Фильтры открытые. Скорые, грубозернистые. Производительность фильтрации фильтров 580-600 м3/ч, площадь 63,5 м2, скорость фильтрации 10-12 м/ч. Вода после фильтров с прозрачностью 30 см по шрифту и содержанию взвешенных веществ не более 8-12 мг/л поступает в резервуары 2 подъема.

II подъем предназначен для подачи воды на водооборотные циклы, в технологические цеха и ТЭЦ-2.Давление воды в магистральных трубопроводах должно быть не ниже 0,63 МПа и не выше 0,71 МПа.

Водопроводный цикл №1 обеспечивает водой отделение карбамида-1 и цех пластмасс кор.347. Давление в напорной сети охлажденной воды должно быть не менее 0,36 МПа. Температура охлажденной воды в зависимости от температуры и относительной влажности наружного воздуха должна быть 24-260С.

Водооборотный цикл №2 обеспечивает водой отделение цех 5/3 и корп.570 производства химических продуктов. Давление в напорной сети охлажденной воды должно быть не менее 0,54 МПа. Температура 24-26оС.

Водооборотный цикл №3 обеспечивает водой производство капролактама 1 очереди. Давление в напорной сети охлажденной воды должно быть 0,35 -0,45МПа. Температура 25-27оС.

Водооборотный цикл №4 обеспечивает водой производства олеума. Давление в напорной сети охлажденной воды должно быть не менее 0,32 МПа. Температура 25-27оС.

Водооборотный цикл №5 обеспечивает водой цех метанола и отделение карбамид-2. на цикле установлены три группы насосов: высокого, среднего и низкого напора. Давление высокого напора на цех карбамида должно быть 0,5-0,6 МПа. Давление среднего напора на цех метанола должно быть 0,35-0,4 МПа. Давление низкого напора на цех должно быть не менее 0,3 МПа. Температура 24-26оС.

Водооборотный цикл №6 обеспечивает водой цех ВЕН и производство сульфата аммония. Давление в напорной сети охлажденной быть не менее 0,38 МПа. Температура 24-26оС.

Водооборотный цикл №7 обеспечивает водой производство капролактама 2 очереди. Давление в напорной сети охлажденной воды должно быть 0,45-0,5 МПа. Температура 25-27оС.

Водооборотной цикл №8 обеспечивает водой цех аммиака-3 и отделение газового сырья цеха метанола, Давление в напорной сети охлажденной воды должно быть не менее 0,37 МПа. Температура 26-28оС.

Водооборотный цикл №9 обеспечивает водой цех карбамида-3 СЖА-3/4 и цех ВЕН. Давление в напорной сети охлажденной воды должно быть 0,45-0,5МПа. Температура 26-28оС.

Водооборотный цикл №10 обеспечивает водой производство аммиака-4. Давление в напорной сети охлажденной воды должно быть 0,38-0,5 МПа. Температура 25-27оС.

Водооборотный цикл №11 обеспечивает водой производство аммиака-4. Давление в напорной сети охлажденной воды должно быть 0,45-0,5 МПа. Температура 25-27оС.

Водооборотный цикл №12 обеспечивает водой цех карбамида-4. Давление в напорной сети охлажденной воды должно быть 0,45-0,5 МПа. Температура 26-28оС.

Рисунок 2.1- Схема организации промышленной водоподготовки

2.3 Водоснабжение цеха карбамид-3

Производство мочевины не обходится без процессов конденсации, теплообмена. Для этих целей используется оборотная вода, речная вода, теплофикационная вода и обессоленная вода.

2.3.1 Оборотная вода

Оборотная вода для технологических нужд цеха подается насосом из водооборотного цикла (ВОЦ-9) под давлением 0,4 МПа (4 кгс/см2) и температуре не более 28 °С.

Часть оборотной воды, расходом до 2 200 м3/ч направляется в корпус 554, где распределяется по конденсаторам и холодильникам. Другая часть, расходом от 450 до 750 м3/ч поступает в корпус 555 на теплообменное оборудование компрессоров. После использования оборотная вода собирается в коллектор и поступает на градирни ВОЦ-9 для охлаждения.

Охлажденная оборотная вода поступает на всас насоса и снова направляется в цех.

На ВОЦ-9 предусмотрено автоматическое включение через "АВР" резервного насоса в случае отключения работающего.

Обратная вода с водооборотного цикла № 7 используется для обогрева воды в чаше мокрого газгольдера корпуса 559 за счет ее перемешивания инжекторами и возвращается обратно в цикл.

Оборотная вода для технологических нужд отделения гранулирования подается насосом из отделения конденсации корп. 554б под давлением 0,4 МПа и температуре не более 45 °С.

После использования оборотная вода возвращается в общецеховой коллектор и поступает на градирни ВОЦ-9 для охлаждения.

2.3.2 Речная вода

Речная вода под давлением 0,34 МПа (3,4 кгс/см2) поступает из коллектора объединения в корпус 569 для заполнения чаши газгольдера и поддержания в нем уровня.

Используется речная вода также и в отделении компрессии воздуха для средств КИПиА в случае остановки ВОЦ-9.

2.3.3 Теплофикационная вода

В осенне-зимний период для отопления корпусов 551, 553, 554, 555, 556 используется теплофикационная вода, которая по общему коллектору объединения поступает с ТЭЦ в отопительные системы цеха под давлением в пределах от 0,4 до 0,8 МПа (от 4,0 до 8,0 кгс/см2) с температурой до 90 °С.

2.3.4 Обессоленная вода

Обессоленная вода под давлением не более 0,8 МПа (8,0 кгс/см2) и температуре не менее 40 °С периодически потребляется в цехе для проведения гидроиспытаний аппаратов и трубопроводов, технологических промывок оборудования при подготовке и проведении остановочного ремонта.

3

Энерго и электрообеспечение предприятия

3

Энерго и электрообеспечение предприятия

Предприятие потребляет энергию с Гродненской ТЭЦ – 2, часть энергии поступает с Литвы и Берёзовской ГРЭС. Также на территории предприятия имеются 4 главные подстанции: 1 – цех метанола и газового сырья; 2 – капролактам-1, сульфат аммония; 3 – крупнотоннажные производства (карбамид – 3, 4; аммиак – 3, 4 и др.); 4 – котельный цех, склады и другие вспомогательные помещения.

Вспомогательные генераторы имеются в цехах азотной кислоты, олеума и котельных.

Теплоснабжение предприятия осуществляют 6 паровых котлов в котельном цеху. Мощность пяти из них 50 т/ч, а шестого - 75 т/ч. Начальные параметры пара 40 атм и 400 0С, а в турбогенераторах давление и температура снижаются до 28атм и 370 0С. Обогрев предприятия производиться за счёт вторичных энергоресурсов.

3.1 Электроснабжение цеха карбамида-3очереди

Постоянное снабжение электропотребителей цеха осуществляется через подстанции № 90 и № 94, которые запитываются кабельными линиями напряжением 6000 В от подстанции 0-3 объединения.

3.1.1 Подстанция № 90 (корпус 555)

Через распределительное устройство (РУ-1) подстанции № 90 осуществляется питание электродвигателя турбокомпрессора и силового понижающего с 6 000 В до 380 В трансформатора для собственных нужд мощностью 250 кВт.

РУ-1 оснащено двумя вводами, один из которых является основным, второй - резервным. Работа РУ-1 от резервного ввода должна рассматриваться как временная схема. Схемой предусмотрено автоматическое включение резервного ввода через 3 секунды при уменьшении напряжения на 3 000 В от номинального значения 6 000 В или его полном исчезновении.

3.1.2 Подстанция № 94 (корпус 556)

В отличие от подстанции № 90 электроснабжение подстанции № 94 осуществляется постоянно по двум кабельным линиям. Через подстанцию № 94 запитываются в цеху электроэнергией все остальные потребители 6 000 В и 380 В. Кроме этого от подстанции № 94 по высокой стороне (6 000 В) запитываются по двум кабельным линиям подстанции № 99 (корпус 561 - водооборотный цикл № 9) и по одной кабельной линии подстанция № 89 (корпус 504 - склад жидкого аммиака). Электропотребители корпусов 551, 552 запитываются от подстанции № 99.

С распределительных устройств подстанции № 94 осуществляется питание высоковольтных (6 000 В) электроприводов дожимающих компрессоров, компрессора воздуха , а также электроприемников низкой стороны (380 В и 220В),которые подсоединяются через четыре силовые трансформаторы мощностью по 1 600 кВт.

Для устойчивости и надежности работы производства карбамида 3-ей очереди схемой электропитания подстанции № 94 предусмотрено автоматическое подключение всех потребителей через 0,5 секунды на один ввод при снижении напряжения на втором вводе до 3 000 В или его полном исчезновении.

В случае исчезновения напряжения на обоих вводах подстанции № 94 предусмотрено автоматическое подключение электропотребителей 1 категории: электрозадвижек; электроприводов насосов; маслонасоса от подстанции № 22 объединения, которая является третьим источником питания для электропотребителей цеха. Питание цепей управления блокировок и схем автоматического включения резерва (АВР) на подстанциях № 22, 90, 94 осуществляется постоянным напряжением 220 В из корпуса 556 от блока аккумуляторных батарей, которые также обеспечивают питанием и лампы аварийного освещения по корпусам 556, 555, 554.

Учет электроэнергии производится по электросчетчикам, установленным на подстанции № 90 корпуса 555, подстанции № 94 корпуса 556 и подстанции № 99 корпуса 561.

3.2 Пароснабжение цеха карбамида-3очереди

Для проведения технологического процесса в производстве мочевины используется пар под давлением не менее 2,06 МПа (21 кгс/см2), а также пар под давлением 1,2 МПа (12 кгс/см2).

3.2.1 Пар 2,64 МПа (27 кгс/см2)

Пар под давлением не менее 2,06 МПа (21 кгс/см2) с температурой от 240 °С до 320 °С по межцеховому коллектору поступает в цех из корпуса 251 цеха пароснабжения, большая часть которого насыщается конденсатом в сатураторах и направляется в теплообменные аппараты для проведения технологического процесса, а также для обеспечения систем обогрева под давлением от 0,59 до 0,98 МПа (от 5,9 до 10,0 кгс/см2).

Меньшая часть пара с давлением не менее 2,06 МПа (21 кгс/см2) поступает через паровую гребенку:

- в паровые сатураторы при снижении выработки пара с давлением от 294 до 539 кПа (от 3,0 до 5,5 кгс/см2);

- в схему инжекторного забора избытка низкопотенциального пара;

- в качестве теплоносителя в пароспутниках, «рубашках» для обогрева технологических трубопроводов.

3.2.2 Пар 1,2 МПа (12 кгс/см2)

Пар под давлением 1,2 МПа (12 кгс/см2) с температурой 240 °С из парового коллектора ТЭЦ объединения используется для обогрева цеховых коммуникаций и аппаратов с быстро кристаллизующими средами в случае прекращения поступления в цех пара с давлением не менее 2,06 МПа (21 кгс/см2).

4

Краткая характеристика производств

4

Краткая характеристика производств

4.1 Производство серной кислоты (H2SO4).

Функциональная схема производства серной кислоты представлена на рисунке 4.1

воздух вода

воздух вода

Водяной

пар с высоким потенциалом

Сернистая

кислота

Сернистая

кислота

шлам

продукт

Рисунок 4.1 - Функциональная схема производства серной кислоты

Химизм процесса.

1) S+O2=SO2;

2) 2SO2+O2=2SO3;

3) SO3+H2O=H2SO4.

Описание технологических стадий.

Производство товарных продуктов (олеума и моногидрата) начинается с плавления элементарной серы, которую импортируют из России. Расплавленная сера подвергается гравитационной очистке в отстойниках. Очищенная сера поступает на сжигание в циклонную печь. Так как при сжигании выделяется большое количество теплоты, газы поступают в котлы-утилизаторы, где вырабатывается пар с высоким потенциалом, используемым для производства электроэнергии.

Продукты сжигания поступают на промывку, где из них удаляются частицы несгоревшей серы.

Из-за абсорбции SO2 при промывке образуется некоторое количество сернистой кислоты, которая затем используется при производстве (NH4)2SO3. Затем газ поступает на тонкую очистку на электрофильтрах, где также образуется некоторое количество сернистой кислоты. Очищенный газ подвергается осушке путём пропускания его над концентрированной H2SO4 во избежание образования кислоты в контактном аппарате. Осушенный газ (φ(Н2О)~ 0,02% об.) смешивается с атмосферным воздухом и поступает в контактный аппарат на окисление. Реакция протекает в политермическом режиме для достижения экономически целесообразных скорости и степени превращения. Контактная масса марки А (ВК-48) имеет температуру зажигания Т3= 360˚С и температуру термоустойчивости Тт= 610˚С (допускается кратковременное повышение температуры до 640˚С).

Полученная газовая смесь направляется вначале в олеумный абсорбер, а затем в моногидратный, где и получают товарные продукты. После практически полной абсорбции SO2 , газы направляются на электрофильтр, где проходят окончательную очистку, а затем сбрасываются в атмосферу.

4.2 Производство азотной кислоты (HNO3).

Функциональная схема производства азотной кислоты представлена на рисунке 4.2

HNO3

в

хранилище экстрапар N2,

H2O,

в

атмосферу

Испарение жидкого

NH3

в испарителе

Смешение с

атмосферным воздухом

Тонкая очистка

аммиачно-воздушной смеси

Охлаждение

отходящих газов в котлах-утилизаторах

Промывка газовой

смеси с целью удаления остатков NH3

Конденсатор

окислитель

Абсорб ционная

колонна

Каталитическая

очистка хвостовых газов

Подогреватель

аммиачно-воздушной смеси

Окисление в

контактном аппарате

NH4NO3 H2O

Рисунок 4.2 - Функциональная схема производства азотной кислоты

Химизм процесса.

1) 4NН3 + 5О2 = 4NО + 6Н2О + 904,0 кДж;

2) 2NО + О2 = 2NО2 + 124 кДж;

3) 3NO2 + H2O = 2HNO3 + NO + 136,2 кДж.

Описание технологических стадий.

Производство HNO3 начинается с испарения NH3 , который в жидком виде поступает из хранилищ. После смешения газообразного NH3 с атмосферным воздухом, прошедшим предварительную очистку, вся аммиачно-воздушная смесь подвергается тонкой очистке на фильтрах. После фильтрования газовая смесь попадает в подогреватель, где разогревается до 100…130˚С. Затем она поступает в контактный аппарат, где непосредственно и происходит реакция окисления NH3.

Контактный аппарат работает под атмосферным давлением, что вызвано стремлением свести к минимуму унос Pt с поверхности катализатора (сам катализатор Pt, Rh, Pd). Температурный режим поддерживается в пределах 800…820˚С. Концентрация NH3 в аммиачно-воздушной смеси варьируется в пределах 9…12% об. Для дополнительного окисления и удержания Pt используют Fe-Al-Va –катализатор.

Отходящие горячие нитрозные газы из контактного аппарата направляется в котёл-утилизатор, где вырабатывается экстрапар на нужды предприятия. После котла газы подают в подогреватель свежей порции аммиачно-воздушной смеси и затем подвергаются отмывке для удаления остатков NH3 (чтобы избежать образования аммонийных солей). В последующем нитрозные газы компрессируются и попадают в конденсатор-окислитель, где преимущественно протекает окисление NO в NO2. Процесс окисления NO в NO2 начинается сразу после окисления NH3 и не прекращается до самой абсорбции.

Полученная газовая смесь поступает в абсорбционную колонну, где NO2 поглощается кислым разбавленным раствором НNO3. На выходе из абсорбционной колонны получают товарную НNO3 с W=57,8% и хвостовые газы, которые подвергают низкотемпературной каталитической очистке (кат.- Al-Va) Т~220˚С. Стадии окисления NO в NO2 и абсорбции ведут под избыточным давлением. Таким образом весь технологический процесс выполнен по комбинированной схеме.

4.3 Производство сульфата аммония ((NH4)2SO4)

Функциональная схема производства сульфата аммония представлена на рисунке 4.3

Раствор (NH4)2SO4

Сушка

Складирование Пар

Пар

Выпаривание

Сгущение

Кристаллизация

центрифугирование

Рисунок 4.3 - Функциональная схема производства сульфата аммония

Исходный раствор сульфата аммония поступает из цехов капролактам-1,2 и цеха олеума с начальной массовой концентрацией 40%-42%. Раствор вводится в кристаллизатор, далее по трубам поступает в подогреватель, где нагревается на 30С, и затем снова направляется в кристаллизатор. В кристаллизаторе раствор кипит, вода испаряется и концентрация (NH4)2SO4 повышается до 48%, при этом начинается образование зародышей. Зародыши под действием силы тяжести опускаются вниз, одновременно происходит их рост.

В процессе используются 2 кристаллизатора, первый работает под давлением, второй под вакуумом, в первом температура 1100С, во втором 900С. Вторичный пар из первого кристаллизатора используется для подогрева второго кристаллизатора, конденсируется и отводится. На выходе из кристаллизатора получается суспензия с массовой концентрацией твердой фазы 30%. Суспензия подается в сгуститель, где массовая концентрация твердой фазы доводится до 70%, чистый раствор с массовой концентрацией (NH4)2SO4 =45% отводится в кристаллизатор.

После сгущения суспензия подается на первичную центрифугу, на выходе из центрифуги влажность составляет 2% масс. Фугат (жидкая фаза) отводится в кристаллизатор.(NH4)2SO4 с влажностью 2% масс. и температурой 400С поступает в сушилку кипящего слоя.

Сушка проводится воздухом с начальной температурой 700С и конечной 400С. Сульфат аммония после сушки отводится на склад с конечной влажностью 0.02% масс.

4.4 Производство аммиака (NH3)-3 очереди

Функциональная схема производства аммиака представлена на рисунке 4.4

H2O Воздух

по стехиометрии

Подогреватель

пироочистка

Конвер-сия СН4

2-я ступень конверсии

Природ-ный газ

Охлаждение

отходящих газов в котлах-утилизаторах

Конверсия СО

Очистка от СО2, СО, H2O,O2

Синтез NH3

экстрапар

1-я ступеньcжижения

2-я ступень cжижения

3-я ступень cжижения

Отдувочные газы

Изотермические

хранилища

Рисунок 4.4 - Функциональная схема производства аммиака-3

Цех аммиак-3 очереди мощностью 450 тыс. т/г поставки фирмы «ТЕС» (Япония) введен в эксплуатацию в мае 1979 года. Годовая мощность составляет 450тыс. т/г аммиака при суточной производительности цеха 1360 т. аммиака.

В состав цеха аммиак-3 очереди входят:

- агрегат производства аммиака мощностью 1360 т/сутки;

- изотермические хранилища жидкого аммиака №3,4, вместимостью 10тыс. каждое;

- отделение водоподготовки;

- отделение абсорбции по производству аммиака водного особой чистоты.

Основным сырьем для производства аммиака является природный газ.

Производство аммиака выполнено в одну технологическую линию с применением прогрессивной технологии и оборудованием.

Первая ступень конверсии метана в трубчатой печи происходит по следующим реакциям:

СН4 + H2O → СО + 3Н2 - 206,3 кДж/моль

СН4 + 2H2O → СО2 + 4Н2 - 165,1 кДж/моль

СО + H2O → СО2 + Н2 + 41,0 кДж/моль,

Вторая ступень конверсии метана осуществляется в шахтном реакторе взаимодействием частичноконвертированной парогазовой смеси с кислородом воздуха на никелевом катализаторе. На второй ступени преимущественно протекают следующие реакции:

Н2 + 0,5 О2 → Н2О + 242,8 кДж/моль

СН4 + 0,5 О2 → СО + 2Н2 + 35,6 кДж/моль

СН4 + Н2О → СО + 3Н2 - 206,3 кДж/моль

СО + Н2О → СО2 + Н2 + 41,0 кДж/моль

Процесс конверсии окиси углерода описывается следующей реакцией:

СО + H2О → СО2 + H2 + 41,0 кДж/моль.

Очистка конвертированного газа от двуокиси углерода осуществляется раствором метилдиэтаноламина (МДЭА) и основана на следующей основной реакции:

CO2 + H2O ↔ H2CO3;

Тонкая очистка азотоводородной смеси от остаточной окиси и двуокиси углерода производится метанированием по следующим реакциям:

СО + 3H2 → СН4 + Н2О + 206,3 кДж/моль

СО2 + 4Н2 → СН4 + 2Н2О + 165,1 кДж/моль

Синтез аммиака производится в колонне синтеза на железном промотированном катализаторе по реакции:

N2 + 3Н2 → 2NН3

Управление агрегатов сосредоточено на одном центральном пункте управления (ЦПУ).

Технологический проект производства разработан американской фирмой «Келлог».

Проект строительной части под импортное оборудование узлов отечественной поставки во всех частях, а также внутри площадочные сети, выполнен ГИАПом.

Генеральный проектировщик всего комплекса аммиак-3 очереди ОАО «Гродно Азот» - ГИАП г.Москва.

4.5 Производство аммиака-4 очереди

Функциональная схема производства аммиака представлена на рисунке 4.5

H2O Воздух

по стехиометрии

Подогреватель

пироочистка

Конвер-сия СН4

2-я ступень конверсии

Природ-ный газ

Охлаждение

отходящих газов в котлах-утилизаторах

Конверсия СО

Очистка от СО2, СО, H2O,O2

Синтез NH3

экстрапар

1-я ступеньcжижения

2-я ступень cжижения

3-я ступень cжижения

Отдувочные газы

Изотермические

хранилища

Рисунок 4.5 - Функциональная схема производства аммиака-4

Цех аммиак-4 введен в эксплуатацию в 1985 г.

Годовая производительность агрегата аммиака четвертой очереди составляет 450000 тонн при суточной производительности 1360 тонн аммиака и 331 дне работы в году.

Исходным сырьем для производства аммиака является природный газ.

Производство аммиака выполнено в одну технологическую линию и состоит из следующих стадий:

– компримирование природного газа до 4,5 МПа и воздуха до 3,5 МПа центробежными компрессорами с приводом от паровых турбин;

– гидрирование органических серосоединений, содержащихся в природном газе, на алюмокобальтмолибденоновом катализаторе до сероводорода и поглощение его окисью цинка;

– паровая конверсия метана в трубчатой печи (первичный риформинг) под давлением до объемной доли метана в газе н/б 12 % и паровоздушная конверсия остаточного метана в шахтном конверторе (вторичный риформинг);

– двухступенчатая конверсия окиси углерода на среднетемпературном и низкотемпературном катализаторах;

– очистка конвертированного газа от двуокиси углерода водным раствором (R - амина);

– тонкая очистка конвертированного газа от остаточной окиси и двуокиси углерода метанированием на никелевом катализаторе;

– компримирование синтез-газа до давления центробежным компрессором с приводом от паровой турбины;

– синтез аммиака под давлением;

– захолаживание продукционного аммиака в абсорбционно-холодильных установках (АХУ), использующих в качестве теплоносителя пар и конвертированный газ, и выдача жидкого аммиака в изотермическое хранилище и потребителям.

Генеральный проектировщик - ОАО «ГИАП» (г.Гродно).

Проектировщик технологической части - ГИАП г. Москва.

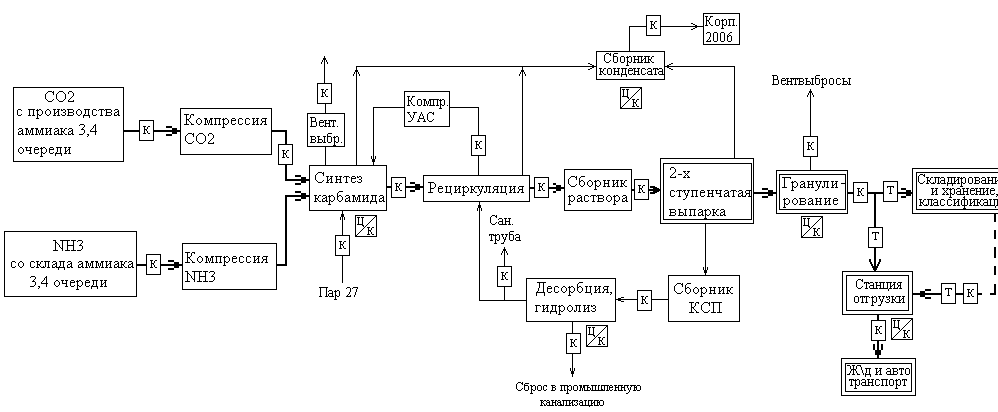

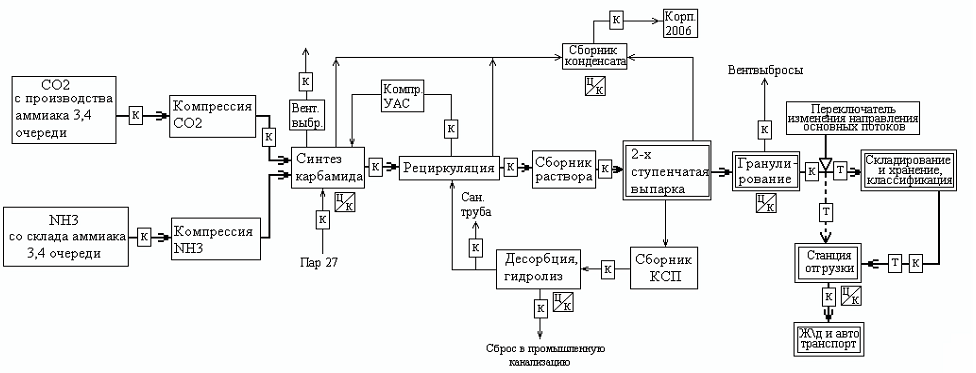

4.6 Производство карбамида ((NH2)2CO)

Ф

CO2

с производства аммиака 3,4 очереди

NH3

со склада аммиака 3,4 очереди

Компрессия CO2

Компрессия NH3

Синтез карбамида

Рециркуляция

Компрессия УАС

Вент.выбр.

Сборник раствора

2-х ступенчатая выпарка

Прилирование

Десорбция, гидролиз

Сборник КСП

Вент.выбр.

ункциональная

схема производства карбамида-2

представлена на рисунке 4.5

ункциональная

схема производства карбамида-2

представлена на рисунке 4.5

Сборник конденсата

Сброс в промышленную

канализацию

Складирование и

хранение

Станция отгрузки

Рисунок 4.5 - Функциональная схема производства карбамида-2

Синтез карбамида осуществляется из аммиака и диоксида углерода по схеме полного жидкостного рецикла. Не прореагировавшие аммиак и диоксид углерода возвращается в колонну синтеза в виде раствора углеаммонийнных солей и возвратного аммиака, получаемых при двухступенчатой дистилляции плава.

Карбамид получают взаимодействием аммиака и диоксида углерода по следующим реакциям:

− образование карбамата аммония

2NН3

+ СО2

![]() NН2СООNН4

+ 2628,2 кДж/кг

NН2СООNН4

+ 2628,2 кДж/кг

− его дегидратация

NН2СООNН4

![]() NН2СОNН2

+ Н2О

– 262,8 кДж/кг

NН2СОNН2

+ Н2О

– 262,8 кДж/кг

Производство карбамида введено в эксплуатацию в 1971 году с мощностью 180 тыс. тонн в год гранулированного продукта. В результате работ по интенсификации производства его мощность в 1987 году достигла 270 тыс. тонн в год.

Технорабочий проект производства и технологического процесса в целом разработан Дзержинским филиалом ГИАП. Технологическую часть проекта интенсификации цеха с наращиванием мощности до 270 тыс. тонн в год разработал ДФ ГИАП, общеплощадочные решения инженерные коммуникации, сооружения разработал Гродненский филиал ГИАП.

В стадии процесса получения карбамида - 2 очереди:

- сероочистка и выжигание горючих из углекислого газа и его компримирование;

- прием жидкого аммиака;

- синтез и дистилляция;

- выпаривание растворов карбамида;

- гранулирование карбамида и очистка отработанного воздуха гранбашни.

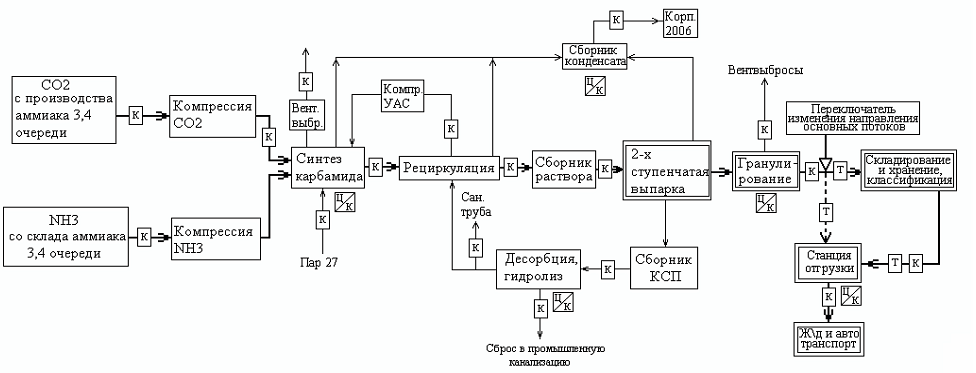

Функциональная схема производства карбамида-3 представлена на рисунке 4.6

Рисунок 4.6 - Функциональная схема производства карбамида-3

Проектной мощностью 300 тыс. тонн в год введен в эксплуатацию в 1979 году по проекту чехословацкой фирмы и технологическому процессу «Стамикарбон», Голландия.

Основные технологические стадии:

- компремирование диоксида углерода (СО2) последовательно центробежным и поршневым компрессорами до давления 15,5 МПа (155 кгс/см2) с подачей диоксида углерода в узел синтеза;

- компремирование с помощью плунжерных насосов высокого давления жидкого аммиака до 17,5 МПа (175 кгс/см2), который также направляется в узел синтеза;

- синтеза карбамида с получением пара низкого давления от 0,3 до 0,55МПа (от 3 до 5,5 кгс/см2) в конденсаторе высокого давления за счет тепла выделяющегося при проведении первой стадии химической реакции образования карбамата. Вторая стадия проходит с образованием карбамида в колонне синтеза с небольшим поглощением тепла.

- рециркуляции водного раствора углеаммонийных солей (УАС) в узел синтеза после дистилляции и конденсации газообразного аммиака и диоксида углерода;

- выпаривание реакционной воды из раствора карбамида последовательно в двухступенчатых выпарных аппаратах, работающих под вакуумом;

- грануляция плава карбамида с охлаждением гранул в потоке воздуха, протягиваемого через ствол гранбашни высокопроизводительными вентиляторами;

- прием, хранение и ввод кондиционных добавок, позволяющие сохранить качественные показатели готовой продукции при хранении и транспортировке;

- абсорбция аммиака и диоксида углерода из сбросных газов;

- очистка сточных вод после гидролиза мочевины и отгонка аммиака и диоксида углерода в десорберах с ситчатыми тарелками с их последующей конденсацией и с возвратом в виде водного раствора УАС в узел синтеза;

- транспортировкой гранулированного карбамида на склад корпуса 551 вместимостью 30000 тонн, или на станцию отгрузки в корпус 552, при установке под загрузку железнодорожной и автомобильной тары.

Функциональная схема производства карбамида-4 представлена на рисунке 4.7

Рисунок 4.7 - Функциональная схема производства карбамида-4

Проектная мощность 330 тыс. тонн в год введен в эксплуатацию в 1986 году. По проекту цех карбамид – 4 очереди аналогичен цеху карбамид – 3 очереди. Модернизации не подвергался.

Категория производства по технико-экономическому уровню высшая.

Технологическая схема производства карбамида-4 состоит из следующих узлов:

-компрессия NН3;

-компрессия СО2;

-компрессия воздуха КИПиА;

-маслопункт;

- синтез карбамида;

- рециркуляция;

- производство пара и система конденсата;

- выпаривание раствора;

- прием, хранение и ввод в плав кондиционирующих добавок, улучшающих качественные показатели готовой продукции;

- гранулирование карбамида;

- абсорбция;

- десорбция и гидролиз;

- транспортировка, отгрузка и хранение готовой продукции;

- подземный резервуар;

- установка пожаротушения.

4.7 Производство метанола

Цех метанола введен в эксплуатацию в 1996 г.

Производство метанола технического выполнено в одной технологической схеме с производством водорода для нужд цехов капролактама состоит из следующих стадий:

- криогенное разделение воздуха в блоках разделения воздуха (БРВ) с получением технологического кислорода и азота;

- компримирование природного газа поршневыми компрессорами;

- гидрирование органических соединений, содержащихся в природном газе, на алюмокобальтмолибденовом катализаторе до сероводорода и поглощение его окисью цинка;

- двухступенчатая паровая и кислородная конверсия природного газа на никелевых катализаторах в трубчатом и шахном конверторах с получением синтез-газа для производства с метанола-сырца;

- охлаждение синтез-газа в баллонах сушки, заполненных алюмогелем;

- компримирование синтез-газа поршневыми компрессорами до давления 9МПа;

- синтез метанола-сырца при давлении 9 МПа с выдачей его на склад метанола-сырца;

- ректификация метанола-сырца.

Основная реакция синтеза метанола.

|

CO + 2H2 = CH3OH + 90,73 кДж |

|

Одновременно в колонне синтеза (в зависимости от состава катализатора, температуры, содержания в газовой смеси вредных примесей и др.) протекают побочные реакции, что приводит к снижению выхода и ухудшению качества метанола

|

2СО + 4Н2 = (СН3)2О + Н2О + 214 кДж |

|

|

СО + 3Н2 = СН4 + Н2О + 206 кДж |

|

|

4СО + 8Н2 = С4Н9ОН + 3Н2О + 565 кДж |

|

|

СО2 + Н2 = СО + Н2О − 42 кДж |

|

Из отделения ректификации готовый продукт поступает на склад метанола-ректификата вместимостью 2000 м2. На складе имеется наливная эстакада для отгрузки потребителя метанола технического в железнодорожные цистерны.

Индивидуальное

задание

Индивидуальное

задание

Изучить историю и структуру ОАО «Гродно Азот»; взаимосвязь основных технологических цехов; ознакомиться с производствами аммиака, карбамида, азотной кислоты, жидких азотных удобрений, серной кислоты; детально изучить технологический процесс и принцип работы основного технологического оборудования отделения грануляции цеха «Карбамида-3».

5.1 Характеристика исходных реагентов

1. Аммиак (NH3) жидкий (из изотермических хранилищ производств аммиака-3,4 очередей).

При обычной температуре аммиак- бесцветный газ с удушливым резким запахом и едким вкусом, раздражающе действующий на слизистые оболочки.

Основные физико-химические константы аммиака:

Температура, К

кипения……………………………………………………….237,6

плавления…………………………………………………….195,2

критическая…………………………………………………..405,4

Критическое давление, МПа 10,7878

Мольный оббьем (при 273 К и 0,1013 МПа), л 22,081

Плотность (при 273 К и 0,1013 МПа), г/см3 0,771

Теплота испарения жидкого NH3 , кДж/кг

при 223 К……………………………………………………..1415

при 273 К……………………………………………………..1260

при 323К……………………………………………………...1056

Аммиак очень хорошо растворим в воде. При комнатной температуре и атмосферном давлении в 1 л воды растворяется около 750 л газообразного аммиака.

При обычной температуре аммиак устойчив. Диссоциация его на N2 и H2 в газовой фазе становится заметной при 1470 К и выше; в присутствии катализатора аммиак начинает диссоциировать при 570 К . Аммиак весьма реакционноспособное вещество, вступающее в реакцию присоединения, замещения и окисления.

2.Газообразный диоксид углерода

Внешний вид: бесцветный газ, без запаха, со слегка кисловатым вкусом.

Плотность,кг/м3………………………………………………………………...1,97

Основные допустимые технические показатели

Объемная доля диоксида углерода (в пересчете на сухой газ), %....не менее 98

Объемная доля горючих соединений (водорода + углеводорода),не более 0,05

Давление, кПа (кгс/см2)………………………………………………….от 1 до 4

Температура, °С ………………………………………………………не более 45

3.Карбамидоформальдегидная смола (КФС)

Внешний вид: суспензия однородного белого цвета, хотя зачастую цвет может варьировать от белого до светло-коричневого в зависимости от дополнительных включений и срока хранения.

Массовая доля сухого остатка ,%......................................................................51

Плотность,кг/м3…………………………………………………………………1,2

Массовая доля свободного формальдегида , %.................................................0,3

Вязкость условная, с…………………………………………………………20-35

КФС применяется как вспомогательное вещество, действующее против спекания гранул, а также для улучшения прочности гранул и снижает образование пыли при дальнейшем движении гранулированного карбамида по установке и конвейерному оборудованию.

Состав КФС до добавления в поток плава карбамида:

- карбамид 25.0 % общ.веса;

- H2O 15.0 % общ.веса;

- формальдегид 60.0 % общ.веса.

4.Силикагель гранулированный малопористый.

Внешний вид: стекловидные прозрачные или матовые зерна овальной или сферической формы; цвет: от бесцветного до темного с черными вкраплениями.

Массовая доля зерен, %................................................................не менее 94

Размер зерен, мм ………………………………………………...от 2,8 до 7,0

Насыпная плотность, г/дм3………………………………………не менее 720

Потеря при высушивании, % (массовые)………………………не более 10

5. Пар высокого давления для технологии

Основные допустимые технические показатели

Давление, МПа (кгс/см2)…………………………………………от 2,5 до 2,7

Температура, °С………………………………………………….от 240 до 320

Массовая концентрация хлоридов в конденсате

пара высокого давления, мг/дм3…………………………………не более 0,2

Водородный показатель (рН) при температуре 25 °С, ед. рН…не менее 7,5

6.Частично обессоленная вода

Основные допустимые технические показатели

Удельная электрическая проводимость, мкСм/м………………не более 0,15

Жесткость, ммоль/дм3……………………………………………не более 0,05

Массовая концентрация кремневой кислоты

в пересчете на SiО2, мг/дм3………………………………………не более 0,3

Давление, МПа (кгс/см2)…………………………………………не более 0,8(8,0)

7.Сжатый воздух для КИПиА

Основные допустимые технические показатели

Давление после дросселирования, МПа (кгс/см2)…………….от 0,5 до 0,6

Температура, °С………………………………………………….не более 40

Точка росы:

зимой, °С…………………………………………………не долее -50

летом, °С…………………………………………………не более -20

8.Пар среднего давления

Основные допустимые технические показатели

Давление, МПа (кгс/см2)……………………………………….не более 1,2(12)

Температура, °С…………………………………………………210-230

Массовая концентрация хлоридов в конденсате

пара среднего давления, мг/дм3………………………………..не более 0,2

Водородный показатель (рН) при температуре 25 °С,……….не менее 7,5

9. Вода оборотная.

Основные допустимые технические показатели

Температура воды на входе в теплообменные аппараты, °С…не более 28

Температура на выходе, °С……………………………………..не более 38

Перепад (разность температур) между

входящим и выходящим потоком, °С…………………………не менее 10

Давление на входном коллекторе, МПа (кгс/см2)……………..не менее 0,35

Коэффициент упаривания……………………………………....не более 5

Массовая концентрация свободного хлора, мг/дм3…………..от 0,4 до 1,2

Массовая концентрация взвешенного вещества, мг/дм3……..не менее 30

10.Воздух технологический под давлением (МПа) не более 0,6.

11. Уресофт-150

Внешний вид- прозрачная жидкость

Плотность, г/см3………………………………………………..от 1,02 до 1,10

Водородный показатель (5 % раствора) (рН), ………………от 7,2 до 8,8

Сухой остаток, %.......................................................................от 24,5 до 27,5

Динамическая вязкость при температуре 25 °С, Па·с……от 0,025 до 0,2

5.2 Характеристика целевого продукта

Карбамид (мочевина) (NH2)2СО представляет собой амид карбаминовой кислоты Н2СООН. Структурная формула карбамида приводится на рисунке 5.1

NH2

/

О = С

\

NH2

Рисунок 5.1 – структурная формула карбамида

Данные, характеризующие физико-химические свойства карбамида:

- плотность при 25 °С 1330 кг/м3

- молекулярная масса 60,056 кг/кмоль

- температура плавления при атмосферном

давлении 132,7 °С

- удельная теплоемкость при 20 °С 1,35 кДж/г

- теплота плавления 242 Дж/г

- теплота образования из простых веществ 6333,5 кДж/моль

- теплота растворения в воде 242 Дж/г

При воздействии карбамида с кислотами образуются солеобразные соединения, например, с азотной кислотой карбамид образует нитрат карбамида (СО(NН2)2 · НNО3) - малорастворимые в воде кристаллы, разлагающиеся при нагревании со взрывом.

При обработке карбамида фосфорной кислотой образуется фосфат карбамида СО(NН2) · Н3РО4 - ромбические кристаллы, хорошо растворимые в воде: форсфат карбамида используется в производстве сложных удобрений.

С некоторыми солями карбамид может образовывать комплексные соединения. Так, например, при смешивании с аммиачной селитрой карбамид образует комплексные соединения более растворимые, чем каждая соль в отдельности.

Комплексные соединения карбамид образует также с нормальными углеводородами и их производными.

Реагируя с формальдегидом, при нагревании в присутствии щелочи, карбамид образует различные высокомолекулярные продукты, которые применяются в промышленности для изготовления пластических масс.

Продукт, полученный путем конденсации карбамида с формальдегидом в кислой среде, представляет собой карбамидоформальдегидное удобрение, содержащее до массовой доли 40 процентов азота, большая часть которого находится в труднорастворимой форме.

Растворимость карбамида.

В воде карбамид растворяется хорошо. При повышении температуры его растворимость увеличивается (таблица 5.2.1).

Таблица 5.2.1 - Растворимости карбамида в воде в зависимости от температуры.

|

Температура, °С |

Растворимость, вес. % |

Температура, °С |

Растворимость, вес. % |

|

0 10 20 30 40 50 60 |

40,00 45,80 51,83 57,18 63,80 67,23 71,88 |

70 80 90 100 110 115 120 |

76,28 79,72 83,72 88,42 91,80 93,70 95,00 |

Значительно труднее растворяется карбамид в метиловом, этиловом и других спиртах. Он малорастворим в эфире и нерастворим в хлороформе.

Карбамид легко растворяется в жидком аммиаке, образуя соединение СО(NН2)2·NН3, до массовой доли карбамида 77,9 % и массовой доли аммиака 22,1%, и существующее только в растворах.

С повышением температуры растворимость карбамида в аммиаке значительно возрастает (таблица 5.2.2). При 30 °С и выше карбамид растворяется в жидком аммиаке лучше, чем в воде. В отличие от жидкого аммиака раствор карбамида в нем более электропроводен. Растворение карбамида в жидком аммиаке связано с понижением давления паров над насыщенным раствором карбамида по сравнению с давлением паров аммиака над чистым аммиаком.

Таблица 5.2.2 - Растворимости карбамида в жидком аммиаке в зависимости от температуры

|

Температура, °С |

Растворимость, вес. % |

Температура, °С |

Растворимость, вес, % |

|

-30 -26,4 -5,0 -5,8 14,5 20,5 23,9 26,0 31,5 35,9 |

17,9 20,8 31,8 38,0 45,1 49,2 51,8 54,3 58,1 62,8 |

40,9 43,0 45,0 50,0 61,8 66,0 78,0 81,0 101,0 108,5 |

68,0 72,3 75,6 75,9 79,3 80,7 83,6 84,8 91,1 91,9 |

Разложение карбамида.

Твердый карбамид, нагретый под вакуумом от 120°С до 130°С, возгоняется без разложения.

Нагревание сухого карбамида при атмосферном давлении выше температуры плавления (132,7 °С) приводит к образованию биурета, а при температуре от 180°С до 190 °С - циануровой кислоты, аммелида, меламина и др.

Водные растворы карбамида менее стабильны, уже при 60 °С начинается их гидролиз и разложение, а при температуре выше 80 °С карбамид гидролизуется в аммонийную соль карбаминовой кислоты или карбамат аммония.

СО(NН2)2 + Н2О Н2NСООNН4

Растворяясь в воде, карбамат аммония частично образует карбонат аммония, который диссоциируется затем в бикарбонат аммония, распадающийся далее на диоксид углерода, аммиак, воду.

Н2N-СО-ОNН4 + Н2О (NН4)2CО3

(NН4)2СО3 Н4NНСО3 + NН3

Н4NНСО3 СО2 + NН3 + Н2О

Полнота протекания реакции гидролиза зависит от температуры и продолжительности процесса. В соответствии с принципом Ле-Шателье степень гидролиза карбамата аммония значительно снижается в присутствии избытка аммиака в растворе. При нагревании водных растворов карбамид, независимо от гидролиза, подвергается и термическому разложению. При этом выделяется аммиак и образуется биурет.

2 Н2N-СО-NН2 Н2N-СО-NН-СО-NН2 + NН3

Присутствие биурета в карбамиде нежелательно, так как он оказывает вредное воздействие на растения. Степень превращения карбамида в биурет, при прочих равных условиях, находится в зависимости от продолжительности и величины температуры. Влияние воздействия ее на скорость образования биурета характеризуется следующими данными:

Температура, °С 50 80 100

Скорость образования биурета в час, % 0,003 0,04 0,115

В производстве карбамида из аммиака и двуокиси углерода образование биурета наблюдается в разной степени на всех стадиях процесса. Благоприятными условиями для образования биурета являются:

- удаление аммиака из сферы реакции;

- высокая температура;

- длительность пребывания концентрированных растворов карбамида при высоких температурах.

На стадии синтеза карбамида биурет образуется в незначительных количествах, так как в присутствии избытка аммиака степень разложения карбамида уменьшается.

Значительное накопление биурета начинается на стадиях дистилляции и установки выпаривания растворов, так как данные процессы проводят с применением теплоносителя - пара, что способствует местным перегревам раствора.

Гигроскопичность и слеживаемость карбамида.

Карбамид, содержащий от 0,2 до 0,3 % массовой доли воды, практически не слеживается, хорошо рассыпается и рассеивается. Это особенно важно при механизированном внесении карбамида в почву.

Карбамид способен слеживаться при длительном хранении во влажном состоянии с содержанием массовой доли воды от 0,5 до 1 %.

Вода образует с солью насыщенный раствор. При остывании раствора растворимость соли уменьшается и из насыщенного раствора выделяются кристаллы, которые срастаясь постепенно образуют монолитную массу.

Слеживаемость карбамида, как и другого любого удобрения, вызывает большие затруднения при хранении, транспортировке и внесении в почву. Однако, при покрытии карбамида карбамидоформальдегидной смолой достигается снижение гигроскопичности готовой продукции а, следовательно, и уменьшается ее слеживаемость.

Качество выпускаемого приллированного карбамида с кондиционирующими добавками и без добавок должно соответствовать требованиям ГОСТ 2081-92 марки Б высшего сорта, которые представлены в таблице 5.2.3.

Таблица 5.2.3- Требования ГОСТ 2081-92 приллированого карбамида

|

|

Нормы для марки | ||||

|

Наименование показателей |

А |

Б | |||

|

|

Высш. сорт |

1-й сорт |

Высш. сорт |

1-й сорт |

2-й сорт |

|

1. Массовая доля азота в пересчете на сухое вещество, % не менее |

46,3 |

46,2 |

46,2 |

46,2 |

46,2 |

|

2. Массовая доля биурета, % не более |

0,6 |

1,4 |

1,4 |

1,4 |

1,4 |

для карбамида кристаллического приллированного |

0,01 0,02 |

0,01 0,02 |

- - |

- - |

- - |

метод высушивания метод Фишера |

0,3 0,6 |

0,3 0,6 |

0,3 0,5 |

0,3 0,5 |

0,3 0,6 |

|

5. Рассыпчатость, % |

- |

- |

100 |

100 |

100 |

массовая доля гранул размером, мм от 1 до 4, не менее от 2 до 4, не менее менее 1, не более |

- - - |

- - - |

94 70 отсут. |

94 50 отсут. |

94 - отсут. |

|

7. Статическая прочность гранул, кгс/гранулу, не менее |

- |

- |

0,7 |

0,5 |

0,3 |

5.3 Физические основы процесса грануляции

5.3.1 Обоснование оптимального технологического режима

В грануляторах, основанных на принципе нарастание частиц, необходимо различать три основные формы увеличения размера.

Агломерация, т.е. соединение нескольких частиц в одну способом действия раствора как вяжущего материала. Результатом агломерации часто бывает неоднородный продукт, со слабыми механическими характеристиками.

Наращивание, т.е. увеличение непрерывным выпариванием и последовательным затвердеванием большого количества мелких капель раствора, направленных в первоначальные частицы (зерно или ядро).

Слоение, т.е. нарастание способом затвердевания очень тонких слоев плава карбамида, направленных на первоначальные частицы (зерно или ядро). Такая постепенная грануляция дает так называемый эффект «луковицы».

Многие грануляторы работают на основании вышеуказанных трех принципов одновременно.

Данная установка грануляции карбамида основана на процессе грануляции псевдоожиженного (кипящего) слоя, разработанного нидерландской компанией DSM и спроектированной компанией Стамикарбон (лицензированная дочерняя компания DSM).

Основные характеристики процесса являются следующими:

- применяется концентрированный расплав мочевины, порядка 98,2 - 98,8% масс.;

- распыление происходит в ядре псевдоожиженного слоя с помощью большого количества распыляющих насадок - форсунок;

- увеличение размера частиц достигается с помощью наслоения, т.е. увеличения зерновидных или ядровидных гранул беспрерывным затвердеванием очень тонких слоев плава карбамида направленных на первоначальные частицы;

- КФС подается в расплав карбамида перед подачей в гранулятор и действует как вспомогательное вещество, предотвращающее спекание.

Для того чтобы одновременно произвести распыление плава карбамида на большое количество твердых частиц (зародышей состоящих из пыли карбамида), но при этом, не допуская агломерацию, необходимо содержать частицы отдельно друг от друга. Флюидизация является единственным способом предотвращающим соприкосновение между частицами во время длительного периода, пока они достаточно не укрупнятся и в дальнейшем не остынут.

Во время пребывания в зоне гранулятора, каждая гранула покрывается тонким слоем плава карбамида. Размер частиц увеличивается в виде однообразной и прогрессивной массы, что приводит к возникновению высококачественных гранул однообразной формы.

Карбамид получают взаимодействием аммиака и диоксида углерода по следующим реакциям:

- образование карбамата аммония

2NН3 + СО2 NН2СООNН4 + 2 628,2 кДж/кг

- его дегидратация

NН2СООNН4 NН2СОNН2 + Н2О – 262,8 кДж/кг

Во время получения карбамида, одновременно формируется и биурет в виде побочного продукта по следующей реакции:

2 NH2CONH2 NН2CONHCONН2 + NH3

Структурная формула образования карбамида:

О О

// //

2 NH2-C-NH2 NН2-C-NH-C-NН2 + NH3

//

О

Вышеуказанная реакция образования биурета является реакцией эндотермического равновесия. Как показывает уравнение, формирование биурета возникает тогда, когда появляется высокая концентрация карбамида, низкая концентрация аммиака и высокая температура. При минимальном времени пребывания, образование биурета будет снижаться. Поэтому излишняя циркуляция на установке выпаривания, при высоких температурах, будет приводить к росту биурета в растворе карбамида.

Кроме этого при длительном пребывании раствора карбамида в емкости приводит к гидролизу небольшого количества карбамида. Реакция гидролиза карбамида протекает по следующей реакции с образованием изоционата мочевины:

О

//

2 NH2-C-NH2 + Н2О NН4-О-C-NН2

//

О

Изоционат мочевины разлагается на аммиак и диоксид углерода по следующей реакции:

О

//

NН4-О-C-NН2 2 NH3 + CО2

Вводимая в плав карбамида карбамидформальдегидная смола (КФС) и содержащая формальдегид так же реагирует с мочевиной и аммиаком. Формальдегид при высоких температурах вступает в реакцию с карбамидом, но эта реакция протекает очень медленно. Реакция формальдегида с аммиаком – наоборот является быстрой. В общем результате, реакция формальдегида с мочевиной значительно замедляется, в случае, когда содержание аммиака является слишком высокой.

Формальдегид с карбамидом протекает по следующей реакции:

Н NH2 О ОН

/ / // /

С = О + С = O C – NH – CH2

\ \ \

Н NH2 NH2

Формальдегид с аммиаком протекает с образованием амминометанола по следующей реакции:

Н ОН

/ /

С = О + NH3 H – C - H

\ \

Н NH2

5.4 Схема химико-технологического процесса

Функциональная схема производства карбамида-3 представлена на рисунке 5.7

Рисунок 5.7 - Функциональная схема производства карбамида-3

Технологическая схема отделения грануляции цеха карбамида -3 представлена в приложении А.

Описание технологической схемы.

Процесс гранулирования в кипящем слое состоит из следующих стадий:

- гранулирование плава на зародышах;

- охлаждение гранул;

- классификация гранул карбамида;

- дробление крупных гранул;

- растворение;

- очистка отработанного воздуха.