Архив ZIP - WinRAR_1 / 3 План организационно-технических мероприятий

.docx

3.

План организационно-технических

мероприятий по повышению по эффективности

производства

Разработка плана мероприятий по повышению эффективности производства направлена на устранение недостатков, выявленных в ходе анализа деятельности предприятия, и заключается в следующем: внедрение прогрессивных технологий, новейшего оборудования, модернизация старого оборудования; повышение качества продукции, освоение новых ее видов; экономия материальных, энергетических и трудовых ресурсов; совершенствование организации производства и труда.

Процесс депарафинизации масляных фракций реализован на ОАО "Нафтан" с целью получения депарафинированного масла с температурой застывания не выше -15°С [3]. Этот процесс не является совершенным как по технологическому оформлению, так и по экономическим показателям. В связи с этим предлагаются следующее мероприятия по повышению эффективности производства:

1)Замена шести действующих регенеративных скребковых кристаллизаторов на кристаллизатор пульсационного смешения, что способствует уменьшению расхода электроэнергии на приводы скребковых валов и дополнительные насосы в 1,6 раз, снижению эксплуатационных затрат на ремонт и обслуживание, увеличению выхода депарафинированного масла на 6%, снижению потерь избирательных растворителей благодаря высокой герметичности, позволяет повысить температуру кристаллизации от -27 до -21ºС, за счёт чего можно исключить из схемы один аммиачный кристаллизатор, т.е. уменьшить расход аммиака на 16,6%.

2)Замена традиционного растворителя (МЭК:толуол) на 4,4-диметил-1,3-диоксан (ДМДО), обладающий более высокой растворяющей способностью, что увеличивает выход депарафинированного масла на 1,8% (масс.).

3)Использовать добавки-модификаторы (ДН-МА), что в случае дистиллятного рафината уменьшит количество растворителя на разбавление в 1,75 раза, в случае остаточного рафината – в 1,6 раза. Вместе с этим скорость фильтрования повышается соответственно в 3,08 и 2,78 раза; выход депарафинированного масла с улучшенными физико-химическими свойствами увеличивается на 3,9% (масс.), уменьшается индекс вязкости ИВ каждого из рафинатов на 2 единицы, повышается температура процесса с -25 до -20ºС.

По каждому из предлагаемых мероприятий рассчитаем условно-годовую экономию – это сокращение затрат (расхода, потребления) ресурсов на производство единицы продукции или всего объема работ за год по сравнению с плановой величиной, установленной нормой или фактическим расходом в базисном периоде. Условно-годовая экономия за счет снижения себестоимости продукции рассчитывается по [1] формуле (3.1):

, (3.1)

, (3.1)

где С1 и С2 – себестоимость единицы продукции до и после внедрения мероприятия,

руб.;

В – годовой плановый выпуск продукции в натуральном выражении.

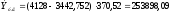

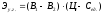

1)Расход аммиака в действующих регенеративных кристаллизаторах равен 4128 кг/год [2]. Расход после внедрения кристаллизатора пульсационного смешения составит:

кг/год

кг/год

Условно-годовую экономию за счет снижения расходов аммиака рассчитаем по [1] формуле 3.2:

,

(3.2)

,

(3.2)

где Нр.1 и Нр.2 – нормы расхода материала, топлива или энергии до и после внедрения мероприятия, нат. выр.:

Ц – стоимость единицы сырья, материала, топлива или энергии, руб.

тыс.

руб.

тыс.

руб.

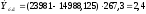

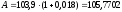

Расход электроэнергии на производство единицы продукции с использованием скребковых кристаллизаторов составляет 23981 тыс. кВт/год [2]. Расход после внедрения пульсационного кристаллизатора составит:

тыс.

кВт/год

тыс.

кВт/год

Условно-годовую экономию за счет снижения расхода электроэнергии рассчитаем по формуле (3.2):

млн.

руб.

млн.

руб.

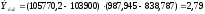

Выход депарафинированого масла составит:

тыс.

т/год

тыс.

т/год

Условно-годовая экономия за счет увеличения выхода масла рассчитаем по формуле (3.3):

,

(3.3)

,

(3.3)

где В1 и В2 – выход депарафинированного масла до и после внедрения мероприятия, тыс. т/год;

Ц – оптовая цена единицы продукции, тыс. руб.;

Сед – себестоимость единицы продукции, тыс. руб./т.

млн.

руб

млн.

руб

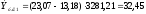

Срок окупаемости инвестиций рассчитывается по [1] формуле (3.4):

,

(3.4)

,

(3.4)

где И – затраты на замену кристаллизатора.

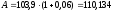

Затраты на реализацию проекта, включая затраты на изготовление, доставку и монтаж вновь устанавливаемого основного и дополнительного оборудования составили 926,6 млн. руб.[4], тогда срок окупаемости равен:

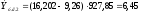

года

года

2)В результате замены растворителя выход депарафинированного масла и условно-годовая экономия составят:

тыс.

т/год

тыс.

т/год

млн.

руб

млн.

руб

Затраты на покупку растворителя ДМДО составляют 25,0 млн. руб.[4], тогда срок окупаемости мероприятия равен:

года

года

3)С применением добавки ДН-МА расход МЭКа и толуола составит соответственно:

тыс.

кг/год

тыс.

кг/год

тыс.

кг/год

тыс.

кг/год

Условно-годовую экономию за счет снижения расхода растворителя рассчитаем по формуле (3.2):

млн.

руб.

млн.

руб.

млн.

руб.

млн.

руб.

Затраты на покупку добавки ДН-МА составляют 16,2 млн. руб.[4], тогда срок окупаемости мероприятия равен:

года

года

Результаты расчетов экономической эффективности от внедрения предложенных мероприятий представлены в таблице 3.1.

Таблица 3.1– Мероприятия по повышению эффективности производства

|

Наименование мероприятия |

Инвестиции (капитальные вложения), млн. руб. |

Годовая экономия (прирост прибыли), млн. руб. |

Срок окупаемости, лет |

|

1)Замена кристаллизатора |

926,6 |

932,51 |

0,99 |

|

2)Замена растворителя |

25 |

27,9 |

0,896 |

|

3)Использование добавки |

16,2 |

38,9 |

0,416 |

После исследования вышеуказанных возможных мероприятий по усовершенствованию процесса, можно сделать вывод, что эффективным будет совместная замена шести регенеративных скребковых кристаллизаторов на кристаллизаторы пульсационного смешения и использование добавки-модификатора ДН-МА. Мероприятие по замене традиционного растворителя МЭК:толуол на ДМДО не приведет к значительной экономии денежных средств.

Таким образом, общая годовая экономия после проведения вышеуказанных мероприятий составит 977 млн. рублей.