Konspekt_rektor_Word / Лекция 9

.doc

Лекция 9. НАНЕСЕНИЕ ПОКРЫТИЙ методом химических

транспортных реакций

1. Общая характеристика процесса

Методом химических транспортных реакций (ХТР) осаждают покрытия вольфрама, молибдена, ниобия и других тугоплавких металлов, которые получить другими методами невозможно или очень трудно. Данные металлы имеют ОЦК решетку, высокую энергию межатомных связей и, как следствие, обладают высокой твердостью, прочностью, температурой плавления, хорошо проводят тепло и электрический ток.

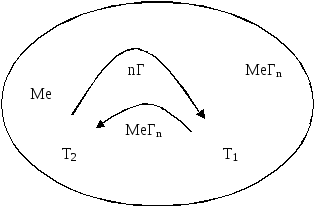

Суть метода ХТР заключается в следующем. В качестве исходного материала используются легколетучие химические соединения, например, галогениды металлов. Эти соединения испаряются, переносятся через газовую фазу, осаждаются на поверхности с последующим восстановлением или же разложением при температуре значительно ниже температуры плавления металла (при 100…700 0С). В результате на поверхности выделяется твердое веществ (металл), которое и образует покрытие. Схема процесса представлена на рисунке 1.

Рисунок 1–Схема осаждения покрытия методом ХТР в замкнутом реакторе

При температуре Т1 происходит испарение летучих химических соединений MeГn. Деталь, на которую наносится покрытие, имеет температуру Т2. Образование твердого осадка (покрытия) происходит в результате протекания одной из следующих основных реакций.

-

Реакция диспропорционирования, т. е. реакция смены валентности металла (с n на m):

n/mМеГn (пар) (n/m-1) Ме (тв. сост.) + МеГm (газ) .

Здесь Ме – металл; Г–галоген.

-

Реакция термической диссоциации:

МеГn (пар) Ме (тв.) + nГ(газ).

-

Реакция восстановления соединений металла водородом:

МеГn (газ) + n/2H2 Me(тв.) + nHГ(газ) .

Иногда используют одновременно протекающие реакции, например, диссоциации и восстановления. В результате использования таких процессов удается значительно снизить температурный режим осаждения покрытия по сравнению с другими методами формирования, например, методом резистивного испарения.

С физической точки зрения, основные процессы, протекающие при реализации метода ХТР, такие же, как и при получении покрытий методом испарения.

В формировании покрытий методом ХТР можно выделить следующие основные стадии:

-

Подготовка технологического вещества (перевод его в газовую фазу, очистка и т.д.).

-

Подача газообразных, реагирующих компонентов к поверхности.

-

Адсорбция газообразных соединений.

-

Протекание реакций на поверхности.

-

Десорбция газообразных продуктов реакции.

В последнее время нанесение покрытий методом ХТР осуществляется преимущественно в прямоточных реакторах, в которых размещают нагретую до температуры Т2 деталь и к ее поверхности подают пары химических соединений и газ-носитель (рисунок 2).

Рисунок 2 – Схема осаждения покрытия методом ХТР в прямоточном реакторе

При данной схеме осаждения происходит непрерывное удаление продуктов реакции из зона осаждения, что способствует повышению качества формирующегося покрытия.

В общем случае толщина покрытия, скорость его роста зависят от значения температуры Т2, общего давления в системе и парциального давления химических соединений, скорости продува реактора.

Характер и направление химических реакций определяются изменением свободной энергии Гиббса. Повышение температуры реакции эндотермических реакций приводит к увеличению константы равновесия и, соответственно, к увеличению выхода продуктов реакции.

Реакции осаждения покрытия могут протекать как в кинетическом, так и в диффузионном режимах. При реализации кинетического режима выход продукта определяется скоростью протекания химических процессов, зависит от энергии активации соответствующей химической реакции. При диффузионном режиме скорость реакции определяется скоростью подвода реагирующих компонентов.

При низких температурах Т2 реакция выделения металла на поверхности детали протекает преимущественно в кинетическом режиме (концентрация исходных компонент существенно не влияет на скорость роста покрытия), и образующиеся слои имеют мелкозернистую структуру. При повышении температуры скорость реакции возрастает и, соответственно, возрастает скорость роста покрытия; при этом образуются слои с крупнозернистой структурой (реализуется диффузионный режим: скорость роста пленки сильно зависит от скорости подачи газообразных продуктов к поверхности подложки и десорбции продуктов реакции с подложки). Дальнейшее повышение температуры приводит к тому, что реакция выделения металла протекает не только на поверхности подложки (детали), но и в объеме, т. е. осуществляется гомогенный режим химической реакции. В этом случае уменьшается скорость роста покрытия, наблюдаются нежелательные потери металла. Таким образом, температура поверхности оказывает экстремальное влияние на скорость роста покрытий, определяет их структурное состояние.

К числу основных параметров, влияющих на скорость роста покрытия, следует отнести скорость подачи продуктов реакции. При повышении скорости подачи у поверхности подложки повышается давление паров, что вызывает увеличение плотности зародышей. В свою очередь это определяет образование сплошного слоя при его меньшей эффективной толщине. При этом формируются покрытия с более дисперсной структурой.

Существенное влияние на структуру и скорость роста покрытий оказывают адсорбированные на подложке газовые слои, которые изменяют значение энергии адсорбции, условия зародышеобразования и диффузию выделяющихся атомов металла. В ряде случаев наблюдается химическое взаимодействие атомов металла с атомами адсорбированных слоев.

Свойства и структура покрытий зависят и от их толщины. Как правило, в слоях, непосредственно прилегающих к поверхности подложки, наблюдается образование и рост ориентированных структур, в процессе роста покрытия ориентация кристаллических образований становится менее выраженной.

Очень важной проблемой при нанесении покрытий методом ХТР является обеспечение необходимой прочности адгезионного соединения. С целью ее повышения, снижения внутренних механических напряжений при осаждении покрытий методом ХТР используют следующие технологические приемы.

1. Проводят тщательную многостадийную предварительную подготовку поверхности. На первом этапе осуществляют механическую очистку поверхности. Затем с целью удаления оксидных слоев проводят химическое и электрохимическое травление. В ряде случаев высокая адгезия достигается при применении ионной обработки, УЗ-очистки и других методов поверхностной обработки.

Наиболее эффективным методом удаления оксидов, гидрооксидов является восстановление металлов в результате прогрева детали в среде сухого водорода.

2. Формируют промежуточные адгезионно-активные слои. Промежуточные слои имеют отличную от материала основы природу и могут быть образованы в результате сегрегации (диффузии отдельных компонент сплава из объема на поверхность при нагреве или ионной обработке).

-

Осуществляют термообработку покрытия. При нагреве интенсифицируются диффузионные процессы, в итоге образуются переходные слои, которые способствуют повышению адгезионной прочности. При этом надо учитывать, что при определенных условиях возможно образование хрупкой интерметаллической фазы. С целью предотвращения образования этой фазы на поверхность детали наносят антидиффузионный промежуточный слой толщиной 1…5 мкм, например, из оксидов, силицидов тугоплавких металлов.

2.Технология нанесения покрытия методом ХТР

Типовой технологический процесс осаждения покрытия методом ХТР включает последовательное проведение следующих основных этапов:

-

подготовка реагентов, технологических смесей. Проводится путем испарения химических соединений, смешением образовавшихся паров с газом-носителем и прогревом образовавшейся смеси до необходимой температуры. Данная стадия относится к числу наиболее ответственных, оказывающих значительное влияние на свойства формируемых покрытий;

-

подвод реакционной смеси к поверхности нагретой детали и проведение химической реакции осаждения покрытия;

-

улавливание и переработка продуктов реакции.

В результате протекания реакции диссоциации или восстановления галогенидов металлов образуются активные химические соединения (HF, HCl и другие). В составе летучих продуктов могут содержаться также пары непрореагировавших веществ.

Наиболее важной стадией процесса, как уже отмечалось, является подготовка реакционной смеси. В качестве транспортирующего газа используют инертные газы: He, Ar, N2. Технологические газы не должны содержать кислород, поэтому проводят их тщательную предварительную очистку. Для этого газ пропускают через медные опилки, стружку, нагретые до температуры 600…700 0С. В последнее время с целью удаления кислорода используют хромоникелевые, платиновые, палладиевые фильтры, которые позволяют снизить содержание кислорода до 10-8 %. Очень важна также очистка транспортирующего газа от соединений углерода СО и СО2. Для их удаления газ пропускают через активированный уголь, который охлаждается до 77 К.

Высокие требования предъявляют к химическим соединениям, которые используются для нанесения покрытий. Для покрытий молибдена, вольфрама, ниобия, тантала используются, в основном, галогениды и корбонилы этих металлов. Эти соединения имеют температуру испарения ниже 300 0С и способны восстанавливаться водородом или же диссоциировать при Т=400…1000 0С. При этом давление паров может изменяться в широком диапазоне. Это позволяет соответственно изменять скорость нанесения покрытий.

Использование химически активных соединений и образующихся продуктов их реакций определяет высокие требования и к конструкционным материалам, которые применяются при изготовлении реактора. Они должны быть химически инертны или почти инертны по отношению к продуктам реакции. Известно, например, что пары фтористой кислоты HF, которые образуются в целом ряде технологических процессов, хорошо взаимодействуют со стеклом, алюминием, оловом, резиной и плохо взаимодействуют с легированной сталью, медью и фторопластом.

Нагрев детали до температуры Т=400…1200 0С осуществляется с помощью различного рода нагревателей. Часто для этих целей используют ВЧ-индукторы, лазеры и т.д.

Газовая смесь, которая поступает из реакционной камеры, содержит продукты реакции и очень часто исходные компоненты технологической смеси. Эта смесь в обязательном порядке подвергается очистке и нейтрализации химическими соединениями. Непрореагировавшие вещества отделяют пропусканием смеси через высокотемпературный реактор, в котором происходит полное восстановление или разложение этих веществ. Если используют карбонильные соединения металлов, то их удаляют пропусканием через угольные фильтры при температуре 77 К.

Важной задачей, решение которой гарантирует воспроизводимость процесса нанесения покрытий, является контроль технологических параметров. К основным контролируемым параметрам относят: температуру поверхности детали; давление в камере; скорость перемещения паров относительно подложки; концентрация исходных компонентов; температура нагрева газового потока.

Наиболее распространен процесс нанесения покрытий вольфрама путем восстановления водородом гексафторида вольфрама. Процесс протекает в соответствии с реакцией

WF6 + 3H2 W↓ + 6HF↑.

Гексафторид вольфрама WF6 переходит в газовую фазу при Т=17 0С. Процесс нанесения покрытия протекает в интервале температур 480…1000 0С. Скорость осаждения зависит от температуры детали, скорости движения реакционной смеси, соотношения концентраций WF6 и водорода. При оптимальных режимах осаждения скорость роста покрытия – v = 1 мм/час. При этом соотношение концентраций водорода к WF6 в газовом потоке должно составлять 10…50.

Обычно на поверхности детали формируют покрытия, имеющие толщину 6…8 мм. Методом ХТР изготовляют тонкостенные вольфрамовые детали сложной формы. В этом случае формирование покрытия осуществляется на формообразующей поверхности, содержащей антиадгезионное покрытие. Изделие получают путем последующего отслаивания вольфрамового покрытия от основы.

Очень существенное влияние на структуру и свойства покрытий оказывают технологические режимы нанесения. При высокой температуре осаждения и концентрации WF6 на поверхности подложки образуются осадки в виде отдельных, больших по размеру кристаллов, которые трудно срастаются между собой. Качество таких покрытий невысокое. При оптимальных режимах нанесения покрытия в граничных с поверхностью слоях, как уже отмечалось, имеют столбчатую структуру, ориентированную нормально относительно поверхности подложки.

Основным методом изменения структуры покрытий в процессе их роста является введение в состав технологической смеси различного рода добавок. Очень часто в смесь вводят пары H2О или СО2 – эти вещества способствуют увеличению скорости роста пленки и формированию более дисперсной структуры. Покрытия, осажденные при таких условиях, более однородны, обладают хорошими механическими свойствами. Плотность вольфрамовых покрытий очень сильно зависит от температуры детали. В интервале температур 600…700 0С наблюдается резкое снижение плотности материала покрытия, при дальнейшем повышении температуры поверхности плотность покрытия возрастает.

В покрытиях вольфрама, как правило, возникают достаточно высокие механические напряжения. При этом их значение практически не зависит от материала подложки и обусловлено, в основном, условиями осаждения. Снижение внутренних напряжений обеспечивается использованием оптимальных режимов нанесения покрытий и путем дополнительной его термообработки. Термообработку осуществляют в вакууме или, еще лучше, в среде водорода. В последнем случае полнее распадается WF6, следы которого могут оставаться в покрытии.

Вольфрамовые покрытия, полученные методом ХТР, характеризуются высокой дефектностью. Именно по этой причине их механические свойства хуже свойств покрытий, полученных методами порошковой металлургии.

На практике для получения покрытий вольфрама используют также реакции восстановления гексахлорида вольфрама:

WCl6 + 3Н2 W ↓+ 6НСl↑.

Испарение WCl6 осуществляют при T = 336 0C, скорость осаждения v = 2…10 мкм/мин. Оптимальная температура поверхности детали составляет 1000…1500 0С, оптимальное соотношение концентраций H2 и WCl6 ~ 10.

Практический интерес при получении покрытий вольфрама представляют реакции диссоциации:

WCl6 W↓ + 3Cl2↑;

W(CO)6 W ↓+ 6СО↑.

Температура детали, на поверхности которой осаждаются покрытия, не должна превышать 600…700 0С. В качестве газа-носителя используют водород, скорость роста покрытий v ~ 1 мм/час.

Отметим, что рассмотренный технологический процесс является в определенной степени характерным для всех известных процессов нанесения покрытий методом ХТР. Так, например, нанесение покрытий из молибдена осуществляется аналогично процессу нанесения покрытий вольфрама. В этом случае в качестве исходного вещества используют хлорид молибдена MoCl5, испарение которого осуществляют при температуре 270 0С. Покрытие получают в результате его восстановления водородом:

2MoCl5 + 5H2 2Mo + 10HCl

Температура поверхности детали 800…11000С, скорость осаждения ~0,5 мм/ч. После формирования покрытие подвергается отжигу в среде водорода, который обеспечивает полное восстановление исходных компонентов, остающихся в покрытии.

В последнее время метод ХТР широко используется для получения покрытий сплавов тугоплавких металлов типа WMo, WNb.

Методом ХТР наносят покрытия сложного химического состава, например, нитридов и карбидов титана, циркония, оксида алюминия. В этом случае состав технологической смеси вводят соответственно азот, углерод или кислородсодержащие газы. Основным недостатком данной технологии является то, что деталь надо нагревать до Т = 10000С и выше, поэтому такие покрытия формируют, как правило, на поверхности твердосплавных пластин, керамических соединений, резцов.

список Рекомендуемой Литературы

-

Кристаллизация тугоплавких металлов из газовой фазы/Иванов В. Е., Нечипоренко В. М., Сагалович В. В. –М.: Атомиздат, 1974. – 264 с.

-

Шеффер Г. Химические транспортные реакции. –М.:Мир, 1964. – 189 с.

-

Научно-технический прогресс в машиностроении. Современные методы упрочнения поверхностей деталей машин/Под ред. Фролова К.В. –М.: Институт машиноведения АН СССР, 1989. – 286 С.