- •Лекция 9.

- •9. Производство портландцемента.

- •9.1. Основы производства ПДЦ.

- •ПДЦ клинкер - это зерна серого или зеленого цвета, диаметром 5…30 мм, получаемые

- •Технология производства цемента включает две основные группы технологических операций.

- •Производство клинкера:

- •Магазинирование - вылеживание в течение 2-4 недель на складе, для предупреждения вредного влияния

- •И.Ф. Кантемиров

- •Для каждого вида сырья должен быть выбран такой способ подготовки, который обеспечивал бы

- •И.Ф. Кантемиров

- •При мокром способе тонкое измельчение сырьевой смеси производят в водной среде с получением

- •Комбинированный способ

- •Каждый способ производства может быть реализован в виде нескольких технологических схем, отличающихся как

- •9.3. Мокрый способ производства ПДЦ

- •И.Ф. Кантемиров

- •На отечественных цементных предприятиях при подготовке сырьевой смеси по мокрому способу в большинстве

- •Хотя компоненты дозируют в мельницы в заданном соотношении, из-за колебаний их химико-минералогических характеристик

- •Затем клинкер охлаждается в холодильнике движущимся навстречу ему холодным воздухом и поступает на

- •Из мельниц цемент поступает в склады силосного типа. Отгружают его либо навалом (в

- •Сравнительная простота мокрого способа и

- •Вто же время введение в шлам

- •9.3. Сухой способ производства ПДЦ

- •При производстве цемента сухим способом последовательность технологических операций такая же, как и при

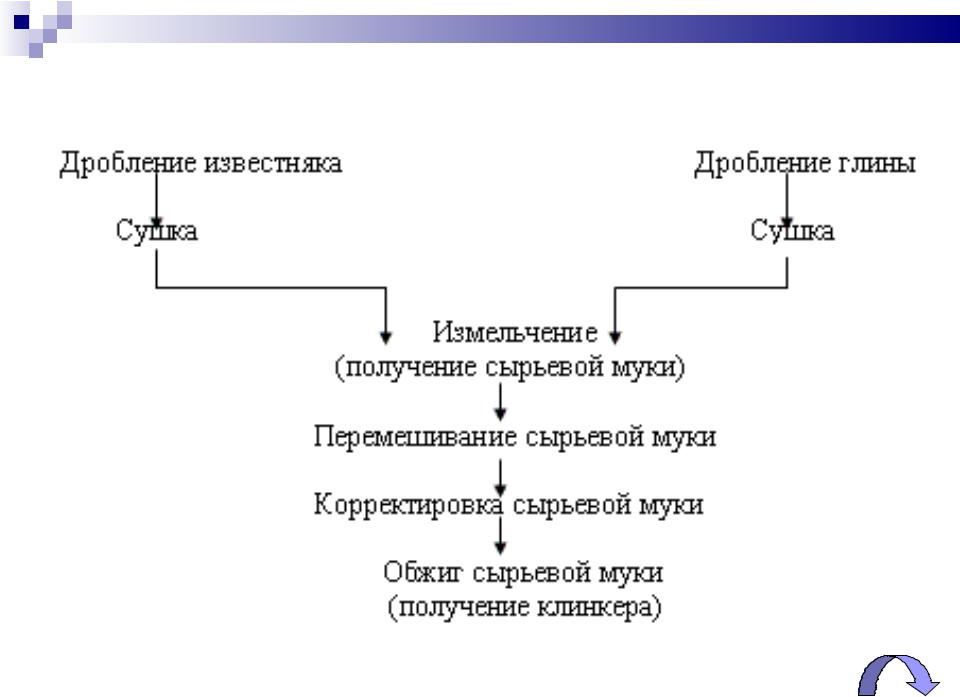

- •При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет следующий

- •На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице

- •Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными

- •Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более

- •Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно

- •При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера

- •9.4. Комбинированный способ производства ПДЦ

- •Наиболее перспективная технологическая схема комбинированного способа производства.

- •При переводе с мокрого способа производства на комбинированный наиболее сложным является создание и

- •Этот способ требует несколько большего, чем сухой, расхода теплоты, необходимой на испарение введенной

- •И.Ф. Кантемиров

- •БОНУС

- •Интересные факты о кошках

- •Интересные факты о кошках

- •Интересные факты о кошках

- •9.8. Современное состояние цементной индустрии в РФ и мире.

- •Цемент. Китай. В 2011-2015 годах Китай планирует вывести из эксплуатации 250-300 млн. тонн

- •Цементная промышленность России включает в себя 49 действующих предприятий, из которых 45 –

- •И.Ф. Кантемиров

- •И.Ф. Кантемиров

- •Производство цемента

- •Средняя цена цемента в 1997…2011 гг., руб./т (цена производителя без НДС и доставки)

Сравнительная простота мокрого способа и

возможность получения высокомарочной продукции на сырье пониженного качества

обусловили его широкое распространение в цементной промышленности нашей страны.

Внастоящее время этим способом

выпускается около 85% клинкера.

Кроме того, при мокром способе упрощается транспортировка шлама и улучшаются

санитарно-гигиенические условия труда.

И.Ф. Кантемиров

Вто же время введение в шлам

значительного количества воды (30…50 % массы шлама) обусловливает резкое повышение расхода теплоты на ее испарение.

В результате расход теплоты при мокром способе (5,8…6,7 МДж/кг) на 30…40 % выше,

чем при сухом способе.

Кроме того, при мокром способе возрастают габариты и соответственно металлоемкость

печей.

И.Ф. Кантемиров

9.3. Сухой способ производства ПДЦ

И.Ф. Кантемиров

При производстве цемента сухим способом последовательность технологических операций такая же, как и при мокром, однако при подготовке сырьевых смесей имеются существенные отличия, зависящие от влажности и твердости сырья.

И.Ф. Кантемиров

При переработке сырья повышенной твердости и умеренной влажности принципиальная технологическая схема имеет следующий вид.

Высокая твердость измельчаемых материалов требует предварительного их дробления. Тонкое измельчение материалов может производиться при влажности не более 1%. В природе такое сырье практически не встречается, поэтому обязательная операция сухого способа производства – сушка, желательно совмещенная с размолом сырьевых компонентов.

И.Ф. Кантемиров

На большинстве новых предприятий, работающих по сухому способу производства, в шаровой трубной мельнице совмещаются процессы сушки, тонкого измельчения и перемешивания всех компонентов.

Из мельницы сырьевая смесь выходит в виде тонкодисперсного порошка — сырьевой муки.

В железобетонных силосах производятся корректировка ее состава до заданных параметров и гомогенизация перемешиванием сжатым воздухом.

И.Ф. Кантемиров

Готовая сырьевая смесь поступает на обжиг. Вращающиеся печи сухого способа производства оборудованы запечными теплообменными устройствами (циклонными теплообменниками).

В них за несколько десятков секунд сырьевая смесь нагревается до 700…800°С, дегидратируется и частично декарбонизируется.

Завершается обжиг клинкера во вращающейся печи.

И.Ф. Кантемиров

Необходимость экономии расхода топлива вынуждает перерабатывать по сухому способу материалы со все более высокой влажностью. Технологическая схема производства портландцемента из такого сырья выглядит следующим образом.

Предварительное измельчение материалов повышенной влажности при сухом способе целесообразно осуществлять в мельницах самоизмельчения типа «Аэро-фол», позволяющих перерабатывать сырье с влажностью до 25%.

И.Ф. Кантемиров

Однако полностью высушиться сырье при этом не успевает и в шаровой мельнице одновременно с доизмельчением крупных частиц и получением однородной сырьевой смеси производится ее досушка.

Важнейшее преимущество сухого способа - более высокий съем клинкера с 1 м3 печного агрегата. Это позволяет проектировать и строить печи по сухому способу в 2-3 раза более мощные, чем по мокрому.

В целом по технико-экономическим показателям сухой способ превосходит мокрый.

И.Ф. Кантемиров

При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40%, уменьшение себестоимости продукции на 10% и сокращение капиталовложений при строительстве предприятий на 50%.

При использовании мощных печей он обеспечивает снижение удельного расхода топлива на обжиг клинкера примерно вдвое, рост годовой выработки на одного рабочего примерно на 40%, уменьшение себестоимости продукции на 10% и сокращение капиталовложений при строительстве предприятий на 50%.

Это обусловило интенсивное его распространение в мировой цементной промышленности. Переработка сырья с влажностью более 20-25 % по сухому способу связана с высокими расходами теплоты на сушку.

И.Ф. Кантемиров