- •Введение

- •1.2 Зарубежные промышленные установки каталитического риформинга

- •2 Назначение процесса каталитического риформинга

- •3.2 Продукты каталитического риформинга

- •5.2 Промышленные катализаторы риформинга

- •5.3 Требования к катализаторам

- •6 Описание технологического процесса стабилизации бензина

- •7 Аппаратурное оформление блока стабилизации бензина

Уфимский государственный нефтяной технический университет

Кафедра «Технологические машины и оборудование»

Реферат

на тему: «Основное оборудование блока стабилизации установки

каталитического риформинга бензиновых фракций»

по дисциплине « Оборудование нефтегазопереработки за рубежом»

Студент гр. БМ3 10–01 ____________ Л.Р. Бирдегулов

(подпись, дата)

Канд. техн. наук, доц. ____________ С.С. Хайрудинова

(подпись, дата)

Уфа

2014

СОДЕРЖАНИЕ

|

Введение |

3 |

|

1 Промышленные установки каталитического риформинга |

4 |

|

1.1 Отечественные промышленные установки каталитического риформинга |

4 |

|

1.2 Зарубежные промышленные установки каталитического риформинга |

4 |

|

2 Назначение процесса каталитического риформинга |

10 |

|

3 Сырье и продукты каталитического риформинга |

12 |

|

3.1 Сырье каталитического риформинга |

12 |

|

3.2 Продукты каталитического риформинга |

12 |

|

4 Влияние основных условий на протекание процесса каталитического риформинга |

14 |

|

4.1 Температура |

14 |

|

4.2 Давление |

14 |

|

4.3 Объемная скорость |

15 |

|

4.4 Кратность циркуляции и концентрация водородсодержащего газа |

15 |

|

5 Катализаторы каталитического риформинга |

16 |

|

5.1 Характеристика и свойства катализаторов |

16 |

|

5.2 Промышленные катализаторы риформинга |

17 |

|

5.3 Требования к катализаторам |

17 |

|

6 Описание технологического процесса стабилизации бензина |

18 |

|

7 Аппаратурное оформление блока стабилизации бензина Список использованных источников Приложение (информационное). Принципиальная технологическая схема блока стабилизации бензина

|

20 24

25 |

|

|

|

|

|

|

Введение

Бензины являются одним из основных видов горючего для двигателей современной техники. Автомобильные и мотоциклетные, лодочные и авиационные поршневые двигатели потребляют бензины. В настоящее время производство бензинов является одним из главных в нефтеперерабатывающей промышленности и в значительной мере определяющим развитие этой отрасли.

Развитие производства бензинов связано со стремлением улучшить основное эксплуатационное свойство топлива – детонационную стойкость бензина, оцениваемую октановым числом.

Каталитический риформинг бензинов является важнейшим процессом современной нефтепереработки и нефтехимии. Он служит для одновременного получения высокооктанового базового компонента автомобильных бензинов, ароматических углеводородов – сырья для нефтехимического синтеза, и водородосодержащего газа – технического водорода, используемого в гидрогенизационных процессах нефтепереработки. Каталитический риформинг является в настоящее время наиболее распространенным методом каталитического облагораживания прямогонных бензинов. Установки каталитического риформинга имеются практически на всех отечественных и зарубежных нефтеперерабатывающих заводах [1].

1 Промышленные установки каталитического риформинга

1.1 Отечественные промышленные установки каталитического риформинга

Развитие процесса каталитического риформинга в России можно разделить на три этапа, основой которых является применение алюмоплатинового катализатора разных типов (АП-56, АП-64 и полиметаллических серии КР). На первых установках каталитического риформинга использовали алюмоплатиновый катализатор, промотированный фтором (АП-56).

Ленгипронефтехимом разработаны установки двух типов. Установки первого типа (работа при давлении 2 МПа) предназначены для получения индивидуальных ароматических углеводородов (бензола, а также бензола и толуола) из прямогонных бензиновых фракций 62 – 85 и 62 – 105 °С соответственно; установки второго типа (работа при давлении 4 МПа) – для получения высокооктановых компонентов автомобильного бензина с октановым числом 78 – 80 из фракций 85 – 180 и 105 – 180 °С. На этих же установках из фракции 105 – 140 °С можно было получать и ксилолы. Кроме того, были созданы проекты индивидуальных установок для получения ксилолов из фракции 120 – 140 °С. В дальнейшем была разработана модификация алюмоплатинового катализатора АП-64, промотированного хлором. Применение этого катализатора позволило получать компонент автомобильного бензина с октановым числом 95. Последнее было достигнуто введением на установках типа Л-35-11/300 и Л-35-11/600 жесткого режима (снижением давления и повышением температуры), а также постоянной подачей в систему промотора катализатора – хлорорганических соединений.

1.2 Зарубежные промышленные установки каталитического риформинга

Из многих разновидностей зарубежных промышленных установок каталитического риформинга следует отметить такие установки, как магнаформинг, рениформинг, пауэрформинг, работающие с периодической регенерацией катализатора, и установки каталитического риформинга фирмы UOP и FIN, работающие с непрерывной регенерацией би- и полиметаллических катализаторов.

Фирмы Engelgard и Marry Hill совместно разработали схему процесса магнаформинг и платинорениевые катализаторы серии Е-500 и Е-600. Новые катализаторы обеспечивают повышенный выход катализата и водорода и имеют больший срок службы. Катализатор Е-601 (Pt – Re) может эффективно работать в 8 раз дольше, чем проверенный промышленный катализатор RD-150c (с 0,35% Pt).

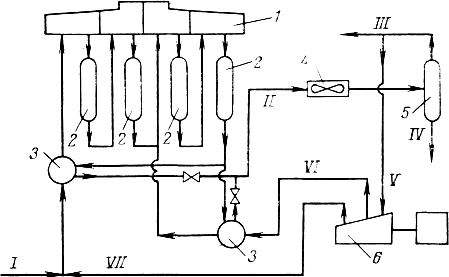

Процесс магнаформинг с катализатором Е-601 позволяет достигнуть более высокой избирательности выхода катализата и устойчивости работы установки. На рисунке 1.1 представлена схема установки магнаформинг.

1 - многокамерная печь; 2 - реактор; 3 - теплообменник; 4 – воздушный холодильник; 5 - сепаратор; 6 – компрессор; I - сырье; II - продукты риформинга после отделения водородсодержащего газа; III - водородсодержащий газ с установки; IV - риформинг-бензин (нестабильный) в стабилизационную колонну; V - водородсодержащий газ на прием к компрессору; VI - водородсодержащий газ (дополнительный) в реакторы; VII - водородсодержащий газ на смешение с сырьем

Рисунок 1.1 – Принципиальная технологическая схема установки магнаформинг

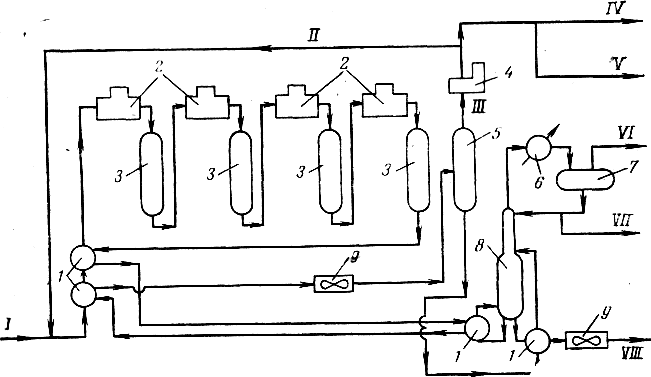

Процесс каталитического риформинга с использованием платинорениевого катализатора, разработанного фирмой Shevron Recearch, получил название рениформинг. На рисунке 1.2 представлена схема установки рениформинг. Применение нового катализатора в этом процессе впервые позволило экономично эксплуатировать установки под давлением 1,4 МПа (и меньше) и увеличить продолжительность работы катализатора без регенерации. Для дополнительного повышения объемной скорости и жесткости процесса была установлена еще одна печь промежуточного подогрева.

1 - теплообменник; 2 - печь; 3 - реактор; 4 - компрессор; 5 - сепаратор; 6 - холодильник; 7 - газоотделитель; 8 - стабилизационная колонна; 9 - воздушный холодильник; I - сырье; II - водородсодержащий газ на смешение с сырьем; III - водородсодержащий газ на прием к компрессору; IV - водородсодержащий газ с установки; V - водородсодержащий газ на гидроочистку сырья риформинга; VI - углеводородный газ; VII - газ на ГФУ; VIII - дебутанизированный риформинг-бензин

Рисунок 1.2 – Принципиальная технологическая схема установки рениформинг

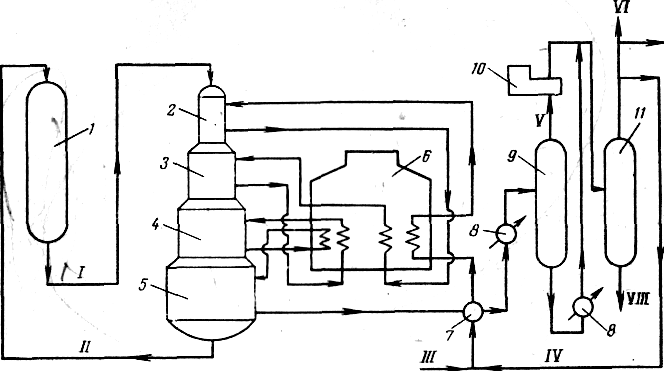

Первая установка с использованием технологии фирмы UOP и непрерывной регенерацией катализатора введена в эксплуатацию в 1971 г. в Техасе (США). Этот процесс был усовершенствован (рисунок 1.3). На некоторых установках реакционная секция также состоит из четырех реакторов с радиальным потоком; три первых реакторa расположены друг над другом и выполнены в виде одной конструкции, а четвертый – отдельно, но все они работают последовательно от первого до четвертого включительно. В четвертом реакторе содержится половина катализатора, другая половина распределена в первых трех реакторах, причем наименьшее количество размещено в первом реакторе. Распределение катализатора можно изменять в зависимости от конкретного случая.

Катализатор вводят в головную часть первого и четвертого реакторов, затем он движется самотеком и с нижней части третьего и четвертого реакторов поступает в соответствующие емкости для закоксованного катализатора и оттуда пневмотранспортом подается вначале в бункер, а затем в регенератор катализатора. Регенерированный катализатор собирается в емкости для регенерированного катализатора, откуда пневмотранспортом подается в первый и четвертый реакторы. Таким образом осуществляется непрерывный процесс риформинга без остановки системы на регенерацию (или выключения одного из реакторов). Все операции по циркуляции катализатора регулируются электронной системой, снабженной защитным и контрольным оборудованием. При необходимости регенерацию катализатора можно выключить.

Благодаря непрерывной регенерации катализатора удается поддерживать более высокий уровень его активности, чем в системах со стационарным слоем катализатора. На установках UOP используют биметаллические (Pt – Re) катализаторы R-16, R-20 и R-22.

С увеличением жесткости процесса преимущества катализатора R-22 становятся более заметными.

1 - регенератор; 2— 5 - реакторы; 6 - многосекционная печь; 7 - теплообменник; 8 - холодильник; 9 - сепаратор низкого давления; 10 - компрессор; 11 - сепаратор высокого давления; I - регенерированный катализатор; II - закоксованный катализатор; III - сырье; IV - водородсодержащий газ на смешение с сырьем; V - водородсодержащий газ на прием к компрессору; VI - водородсодержащий газ с установки; VII - водородсодержащий газ на гидроочистку сырья; VIII - продукты риформинга после отделения водородсодержащего газа на разделение

Рисунок 1.3 – Принципиальная технологическая схема непрерывного процесса риформинга фирмы UOP

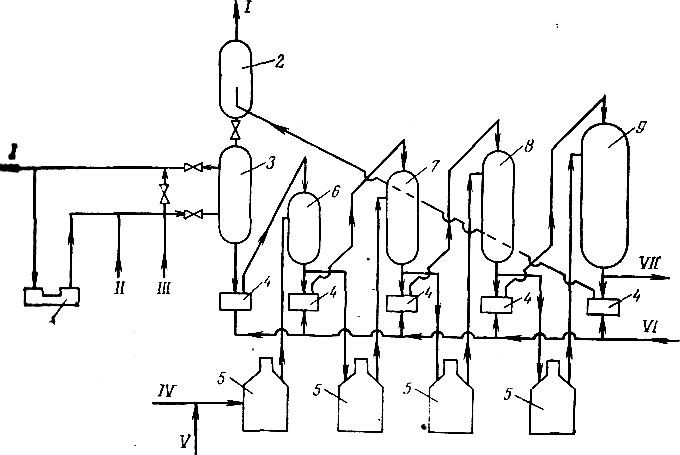

Схема процесса каталитического риформинга с непрерывной регенерацией катализатора по системе, разработанной Французским институтом нефти (FIN) представлена на рисунке 1.4. Первая такая установка введена в эксплуатацию в 1973 г. Реакционная секция на установке состоит из четырех реакторов, расположенных в один ряд. Внутри реакторов имеется система полированных решеток для равномерной циркуляции катализатора. Передвижение катализатора по реакторам осуществляется автоматической системой. Последовательность операций при регенерации катализатора программируется и полностью автоматизирована. На них получают риформинг-бензин с октановым числом 100 – 105.

1 - реактор; 2 - баллон-сборник; 3 - регенератор; 4 - емкость для катализатора; 5 - печь; 6–9 – реакторы; I - cбpoc дымовых и продувных инертных газов в атмосферу; II - воздух; III - азот; IV - сырье; V -водородсодержащий газ на смешение с сырьем; VI - газ для транспортирования катализата; VII - продукты реакции на разделение

Рисунок 1.4 – Принципиальная технологическая схема установки непрерывного риформинга FIN

Установки каталитического риформинга с непрерывной циркуляцией катализатора, работающие по технологии UOP и FIN, положительно зарекомендовали себя в промышленности. Преимущества этих процессов заключаются еще и в том, что оборудование реакторного блока практически аналогично оборудованию, применяемому на установках с периодической регенерацией катализатора. Но надежная работа системы с непрерывной регенерацией катализатора требует оборудования и систем управления высокого качества, особенно при регулировании расхода катализатора и обеспечении герметичности всей арматуры [2].