Расчет круглого фасонного резца.

Исходные данные:

Материал заготовки – Сталь25

в=460 МПа

Количество участков N=6

Код типа резца KR=+1

Код материала детали MD=3

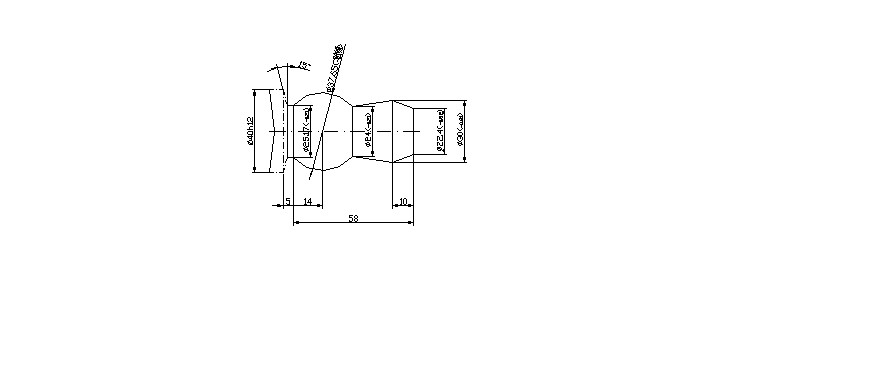

Двумерный массив W, содержащий описание профиля детали по его участкам.

Произведем разбиение профиля детали на отдельные участки с образующими в виде отрезков прямой и дуги окружности.

Определим значения диаметров взятых посередине поля допуска.

1.

22.4 (-0.52)

dmax=22.4 мм

dmin=22.4-0.52=21.88 мм

dср=(dmax+dmin)/2=(22.4+21.88)/2=22.14 мм

2.

30 (-0.21)

dmax=30 мм

dmin=30-0.21=29.79 мм

dср=(dmax+dmin)/2=(30+29.79)/2=29.895 мм

3.

24 (-0.21)

dmax=24 мм

dmin=24-0.21=23.79 мм

dср=(dmax+dmin)/2=(24+23.79)/2=23.895 мм

4.

dср=37.455 мм

5.

25.17 (-0.21)

dmax=25.17 мм

dmin=25.17-0.21=24.96 мм

dср=(dmax+dmin)/2=(25.17+24.96)/2=25.065 мм

Заполним двумерный массив W, в котором число столбцов равно количеству участков:

X1 0 10 29.5 58

X2 10 29.5 58 61.03

Y1 21.88 29.79 23.79 24.96

Y2 29.79 23.79 24.96 24.96

R

0

0

0 37.455

R

0

0

0 37.455

X0j 0 0 0 0

Y0j 0 0 0 0

Найдем максимальное и минимальное значение радиального размера детали:

rmax=29.79 мм rmin=21.88 мм

Радиус окружности rb=rmin=21.88 мм

Произведем расчет tmax и доп

максимальная глубина профиля детали:

tmax= rmax –rmin=29.79-21.88=7.91 мм

максимальное допустимое значение переднего угла:

доп=10(rmax/tmax)=10(29.79/7.91)=37.66

Принимаем =5

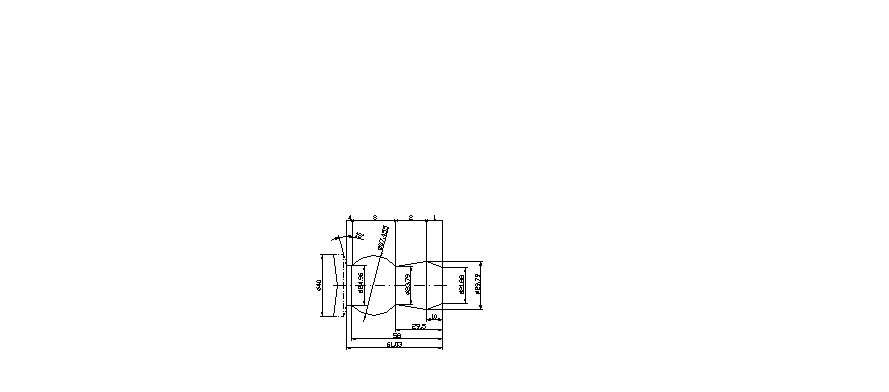

Производим общую часть коррекционного расчета

hд=rb*sin=1.9 мм

Aв=rb*cos=21.79 мм

=14

Дв=100 мм

Rb=Дв/2=50 мм

=+=19

Определим задний угол к и глубину профиля резца Рк

1-участок, 1-ая точка

rк=21.88 мм

к=arcsin(hд/rк)=5

Aк=rк*cosк=21.79 мм

Ск=Aк-Aв=0 мм

hр=Rb *sin=12.096 мм

Hр=Rb *sin=16.27 мм

Вв=Rb *cos в=47.27 мм

Вк=Вв-Ск=47.27 мм

к=arctg(Hр/Вк)=18.99

к=к-к=14.01

Rк=Hр/sinк=49.99 мм

Рк=Rb-Rк=0.01 мм

2-участок, 1-ая точка

rк=29.79 мм

к=arcsin(hд/rк)=3.656

Aк=rк*cosк=29.729 мм

Ск=Aк-Aв=7.939 мм

Вк=Вв-Ск=39.331 мм

к=arctg(Hр/Вк)=22.47

к=к-к=18.81

Rк=Hр/sinк=42.56 мм

Рк=Rb-Rк=7.43 мм

Расчет

координат центра и радиуса заменяющей

окружности

Расчет

координат центра и радиуса заменяющей

окружности

Y2j=P2-P1=1.17 мм

Y3j=P3-P1=13.665 мм

X2j=29.5 мм

X3j=58 мм

F1=X2j+(Y2j)=30.67 мм

F2=X3j+(Y3j)=71.665 мм

F3=2*(X2j*Y3j- X3j*Y2j)=335.25 мм

Координаты центра заменяющей окружности

Xр=(F1*Y3j-F2*Y2j)/F3=44 мм

Yр=(F2*X2j –F1*X3j)/F3=23.08 мм

Rр=37.515

4-участок, 1-ая точка

rк=24.96 мм

к=arcsin(hд/rк)=4.365

Aк=rк*cosк=24.88 мм

Ск=Aк-Aв=3.09 мм

Вк=Вв-Ск=44.18 мм

к=arctg(Hр/Вк)=20.21

к=к-к=15.85

Rк=Hр/sinк=47.09 мм

Рк=Rb-Rк=2.9 мм

Выбор внутренней технологической базы

ВТБ-это поверхность или линия детали, на диаметральный размер которой назначен или наиболее жесткий или один из наиболее жестких допусков. Кроме этого, при настройке станка необходимо иметь возможность контроля указанного диаметрального размера.

Выбираем в качестве внутренней технологической базы диаметральный размер .22.4 (-0.52) и по нему подбираем допуски на изготовление поверхностей резца. Определим глубину профиля резца Рк относительно ВТБ

1. Рк’=Рк-Рвтб=7.43-0.01=7.42 мм

Высчитываем допуск на радиальный размер детали для Рк’:

Рк=(к-втб)/2=0.05=0.025

2. Рк’=Рк-Рвтб=2.9-0.01=2.89 мм

Высчитываем допуск на радиальный размер детали для Рк’:

Рк=(к-втб)/2=0.05=0.025