Автокад / Гараев / Курсовик ПРИ (РАДИК) / Расчет и проектирование сверла (Радик)3

.doc

3.

Расчет и проектирование спирального

сверла.

3.

Расчет и проектирование спирального

сверла.

Вариант № 6

Исходные данные:

Спиральное сверло с твердосплавными пластинами и коническим хвостовиком для обработки сквозного отверстия под протягивание глубиной l = 90 мм в заготовке из КЧ твердостью HB 163.

3.1 Определяем диаметр сверла (согласно № варианта задания протяжки. см. 6.3)

d = 34,2 мм ГОСТ 885-77

3.2 Определяем режим резания:

а) подачу находим:

S = 1,0-1,1 мм/об.

Корректируем подачу по станку:

S0 = 0,8 мм/об.

б) Определяем скорость главного движения резания:

Коэффициенты выбираем:

.

![]()

Стойкость сверла Т=110 мин.

t=0.5d=0.5·33,2=16,6мм

kmv=![]()

![]()

![]()

kv= kmv· kuv· klv=0,747

V=(40,4·34,20,45/1100.2 ·17,1·0,80,2) 0,747 =61,77 м/мин

3.3Осевая составляющая силы резания:

Po = 9.81CpD qpSo YP kмр

Cp=43,3; qp=1,2; Yp=0,8; kмр = 0,9 [3];

Po=9,81·43,3·34,21,2·0,8 0,8 ·0,9=22166,8 H

3.4Момент сил сопротивления резанию (крутящий момент):

Mср=9.81Cm D qmSo Ym kmm

Cm=0,01; qm=2,2; Ym=0,8; kmm=0,85

Mср =9,81·0,01·34,22,2·0,80,8 ·0,85=165,35 H·м

3.5Определяем номер конуса Морзе хвостовика.

По

СТ СЭВ 147-75 выбираем ближайший больший

конус. т.е. конус Морзе №5, но исходя из

условия предусмотренного для ГОСТ

10903-77

По

СТ СЭВ 147-75 выбираем ближайший больший

конус. т.е. конус Морзе №5, но исходя из

условия предусмотренного для ГОСТ

10903-77

d = 33,2 мм используем конус Морзе №4, при том условии, что при установке сверла на используемый станок будет ставиться переходной конус Морзе. Основные конструктивные размеры конуса Морзе №4

![]()

3.6 Определяем длину сверла по ГОСТ 10903 – 77

Общая длина L=339мм

Длина рабочей части lo=190мм

d1=D1-1=31.267-1=30.267мм

Центровое отверстие выполняется по форме в ГОСТ 14034-74.

3.7Определяем геометрические и конструктивные параметры рабочей части сверла.

Угол наклона винтовой канавки ω = 25˚;

Углы между режущими кромками 2φ = 118˚,

2φ0 = 70˚;

Задний угол α = 12˚;

Угол наклона поперечной кромки ψ = 55˚.

Размеры подточенной части перемычки:

А = 3,5 мм; l = 7 мм.

Шаг винтовой канавки:

H=πD/tgω=230 мм

3.8 Диаметр dc сердцевины сверла выбирают в зависимости от диаметра сверла: принимаем диаметр сердцевины у переднего конца сверла равной 0.14D

dc=0.14D=0,14·34,2=4,8 мм.

Тогда утолщение сердцевины по направлению к хвостовику 1,5-1,8 мм на 100 мм длины. Принимаем это утолщение равным 1,5мм

3.9 Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части по направлению к хвостовику 0,08 мм

3.10 Ширину ленточки f0 = 2.0;

Высота затылка к = 0.9.

3.11 Ширина пера В = 0.58D = 0.58 · 34,2= 19,836 мм

3.12 Геометрические элементы профиля фрезы для фрезерования канавки сверла определяют графическим или аналитическим способом. Воспользуемся упрощенным аналитическим методом.

Большой радиус профиля:

Большой радиус профиля:

При диаметре фрезы

![]() =28,5

мм, Сф = 2,42 , следовательно,

=28,5

мм, Сф = 2,42 , следовательно,

Ro=0,6·34,2·2,42=49,66 мм

Меньший радиус профиля Rk=CkD, где

Ск=0.015ω0.75 = 0.168

Rк=Cк D=0,168·34,2=5,74 мм

B= R0 + Rк=49,66+5,74=55,4мм

3.13Режим резания при сверлении.

Обработку производим на вертикально-сверлильном станке 2Е656Р

Глубина резания

t=0,5d=0,5·34,2=17,1 мм

Выбираем подачу:

S0 = 1,0-1,1мм/об.

Корректируем подачу по станку: S0 = 0,8 мм/об.

Проверяем принятую подачу по осевой составляющей силы резания, допускаемой прочностью механизма подачи станка.

Для этого определяем осевую составляющую силы резания:

Р0 = 22166,8 Н

Необходимо выполнить условие Р0 ≤ Рmax

Pmax - максимальное значение осевой составляющей силы резания. допускаемой механизмом подачи станка

По паспортным данным станка 2Е656Р Рmax = 23500 Н

Т.к. 22166,8< 23500. то назначенная подача S0 = 0,8 мм/об вполне допустима.

Назначаем период стойкости сверла

Т = 110 мин

Допустимый износ сверла

hЗ =0,8-1,2мм

Скорость

главного движения резания допускаемая

режущими свойствами сверла

Скорость

главного движения резания допускаемая

режущими свойствами сверла

υ = 61,77 м/мин

Частота вращения шпинделя. соответствующая найденной скорости главного движения резания:

n=1000υ/πD=1000·61,77 /3,14·34,2=575,2 мин-1

Действительная скорость главного движения резания:

υ = 57,5 м/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка:

n=1000υ/πD=1000·57,5/3,14·34,2=535,44 мин-1

Мощность затрачиваемая на резание:

![]()

Nрез =165,35·535,44/9750=9,1 кВт

Проверим. достаточна ли мощность станка. Обработка возможна. если Nрез ≤ Nшп; 9,1< 18,5 кВт.

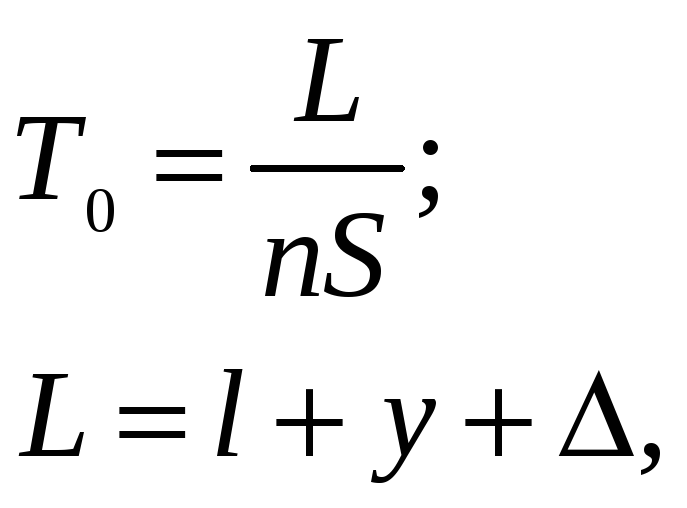

Основное время:

где у – врезание, мм (при двойной заточке у = 0.4D);

l - глубина отверстия, мм;

Δ – перебег, мм (Δ = 1…3 мм при сверлении сквозных отверстий, при глухих - Δ = 0);

Принимаем Δ = 3 мм

L=90+13,68+3=106,68мм

To=106,68/535+0,8=0,2 мин.