- •Саратовский государственный технически университет Кафедра «Автомобили и автомобильное хозяйство» Конспект лекций

- •Предмет дисциплины «Ресурсосбережение». Основные понятия и определения.

- •Показатели расхода материальных ресурсов.

- •Методы нормирования.

- •Общие сведения по нормированию расхода запасных частей.

- •Определение оборотного фонда агрегатов для атп.

- •Ресурсосбережение при технической эксплуатации, обслуживании и ремонте автомобильных шин.

- •Основные причины выхода шин из строя.

- •Факторы, определяющие ресурс шин.

- •Влияние давления воздуха в шине на ресурс шины.

- •Влияние углов схождения и развала на ресурс шин.

- •Отклонение от нормы схождения.

- •Расчет потребности в автомобильных шинах.

- •Нормирование расхода топлива и смазочных материалов на автомобильном транспорте и методы их экономии.

- •1.1. Легковые автомобили.

- •1.2 Автобусы.

- •1.3. Грузовые бортовые автомобили.

- •1.4. Тягачи.

- •1.5. Самосвалы.

- •Нормирование расхода смазочных материалов

- •Индивидуальные эксплуатационные нормы расхода масел в литрах (смазок в кг) на 100 л общего расхода топлива автомобилем, не более

- •Основные направления экономии топлива и смазочных материалов на автомобильном транспорте

- •Показатели эффективности использования топлива на автомобильном транспорте

- •Вторичные ресурсы автомобильного транспорта.

Определение оборотного фонда агрегатов для атп.

Для сокращения простоев автомобилей в зоне текущего ремонта, повышения коэффициента технической готовности парка текущий ремонт автомобилей целесообразно осуществлять агрегатным методом. Этот метод основан на замене неисправных узлов и агрегатов на исправные, взятые из оборотного фонда. Оборотный фонд представляет собой запас исправных агрегатов, узлов, приборов и деталей, который хранится на складе предприятия. Он создается за счет поступления новых отремонтированных агрегатов и узлов, в т. ч. оприходованных со списанных автомобилей. Размер оборотного фонда определяется с учетом числа единиц подвижного состава, межремонтного пробега, интенсивности эксплуатации и других факторов. Ответственность за содержание в исправном состоянии оборотного фонда несет производственно-техническая служба предприятия.

При агрегатном методе простой автомобиля в зоне текущего ремонта определяется, по сути дела, только временем замены отказавшего элемента (время демонтажа-монтажа), после чего автомобиль может быть отправлен на линию. Демонтированный с него неисправный элемент (агрегат, узел, прибор, деталь) направляется для ремонта на соответствующий производственный участок, а затем – на склад оборотного фонда. Таким образом, агрегатный метод представляет, по существу, разновидность обезличенного метода ремонта.

Определение оптимального размера оборотного фонда представляет собой серьезную задачу, влияющую на технико-экономические показатели деятельности АТП. При недостаточном размере оборотного фонда не представляется возможным в полной мере использовать преимущества агрегатного метода ремонта. Наоборот, при неоправданно завышенном оборотном фонде значительно возрастают затраты на приобретение и хранение чрезмерного складского запаса, и это негативно отражается на хозяйственной деятельности предприятия.

Методы определения оборотного фонда для АТП можно разделить на нормативные и расчетные, сущность которых мы рассмотрим ниже.

Предметный состав оборотного фонда определяется в зависимости от типа подвижного состава, условий работы АТП, системы управления запасами и включает следующие основные агрегаты и узлы в сборе: двигатель, коробка передач, гидромеханическая передача, задний мост, передняя ось, рулевое управление, подъемное устройство платформы, коробку отбора мощности, а также другие элементы конструкции автомобиля согласно нижеприведенному перечню.

Примерный перечень составных частей подвижного состава, рекомендуемых для включения в оборотный фонд

при агрегатном методе ремонта.

|

Агрегат, система |

Механизмы, узлы, приборы, детали |

|

1 |

2 |

|

Двигатель и его системы |

Масляный насос, масляный радиатор, бензонасос, карбюратор, топливный насос высокого давления, топливные фильтры, масляные фильтры грубой и тонкой очистки, указатель давления масла, глушитель, водяной насос, указатель температуры охлаждающей жидкости, радиатор, вентилятор, термостат, патрубки водяные, датчики и приборы электронной системы управления двигателем, топливные форсунки. |

|

Сцепление |

Ведомый и нажимной диски, подшипник выключения сцепления |

|

Коробка передач |

Крышка коробки передач с механизмом переключения |

|

Гидромеханическая коробка передач |

Передний фрикцион, двойной фрикцион, реактор в сборе, центробежный регулятор в сборе, большой и малый масляные насосы, клапана, главный золотник |

|

Карданная передача |

Промежуточная опора с подшипником в сборе |

|

Передняя ось и рулевое управление |

Поперечные и продольные рулевые тяги в сборе, насос гидроусилителя, ступица передняя, подшипники поворотного кулака внутренний и наружный |

|

Задний мост |

Редуктор заднего моста, колесный редуктор, полуось |

|

Подвеска |

Передняя, задняя и дополнительные рессоры, амортизатор, пневморессоры, регулятор положения кузова |

|

Тормоза |

Компрессор, головка компрессора с клапанами в сборе, тормозной кран, тормозная камера, главный тормозной цилиндр, тормоз стояночный в сборе, тормозные колодки с накладками в сборе, тормозной диск |

|

Электрооборудование |

Генератор, аккумуляторная батарея, катушка зажигания, прерыватель-распределитель, приборы электронной системы зажигания, стартер, подфарник, задний фонарь, фара, клавишные переключатели, электродвигатель отопителя |

|

Кабина и кузов |

Двери автобусные передние и задние, крылья передние и задние, двери кабины (кузова) в сборе, механизм открывания дверей автобусов, стекла, сиденья пассажирские, стеклоочистители |

|

Измерительные приборы и арматура |

Щиток приборов в сборе, блок (комбинация) приборов, спидометр, воздушный манометр, замки дверей, датчики приборов |

|

Устройство подъемное платформы автомобиля-самосвала |

Насос |

Нормативный метод определения размеров оборотного фонда.

При расчете с использованием нормативного метода величина оборотного фонда определяется по формуле:

M = 0.01 ∙ mср ∙ А

Где М – оборотный фонд агрегатов определенного наименования, шт.;

mср – средний норматив оборотного числа агрегатов, шт. на 100 автомобилей;

А – среднесписочное количество автомобилей определенной модели в АТП.

Значения норматива mср приводятся в Положении о техническом обслуживании и ремонте подвижного состава. Рекомендуемые значения этого норматива для некоторых типов подвижного состава приведены ниже.

Количество оборотных агрегатов на 100 автомобилей.

|

Подвижной состав и его основной параметр |

Двигатель |

Коробка передач (ГМП) |

Ось передняя |

Мост задний (средний) |

Рулевой механизм |

|

Легковые автомобили среднего класса |

6…8 |

6…8 |

4…6 |

3…5 |

3…4 |

|

Автобусы среднего класса |

7…9 |

7…9 |

7…9 |

7…9 |

7…9 |

|

Грузовые автомобили общетранспортного назначения грузоподъемностью от 5, 0 до 8, 0 т |

4…5 |

3…5 |

3…5 |

3…5 |

2…4 |

Меньшие значения количества оборотных агрегатов принимаются для подвижного состава, не бывшего в капитальном ремонте и имеющего пробег с начала эксплуатации не более 75% от установленных нормативных пробегов; при годовом пробеге до 40 тыс. км для грузовых автомобилей и до 70 тыс. км – для автобусов и легковых автомобилей-такси.

Большие значения количества оборотных агрегатов принимаются для автомобилей, не бывших в капитальном ремонте, но имеющих пробег с начала эксплуатации более 75% от установленных нормативных пробегов; для капитально отремонтированных автомобилей или подвижного состава, у которого не менее трех основных агрегатов (в любом их сочетании) заменены на капитально отремонтированные; при годовом пробеге более 40 тыс. км для грузовых и автомобилей и более 70 тыс. км – для автобусов и автомобилей-такси.

Нормативный метод отличается простотой и доступностью. Но величина оборотного фонда, рассчитанная по этому методу, не полностью отражает специфику работы АТП и его служб, в частности, условий и интенсивности эксплуатации автомобилей.

Расчетный метод определения размеров оборотного фонда.

Среди различных систем, рассматриваемых в теории массового обслуживания, для расчета оборотного фонда используется так называемая многоканальная система массового обслуживания (СМО) с ожиданием. Под «каналом» понимается какой-либо агрегат оборотного фонда, а система «с ожиданием» означает, что длина очереди на выполнение поступающих заявок не ограничена, т. к. при отсутствии сменного агрегата автомобиль простаивает, пока не будет произведена замена.

Для выполнения заявок задействуются основные фонды предприятия. Применительно к технической эксплуатации автомобилей пассивная часть основных фондов – это здания, сооружения, коммуникации, создающие необходимые условия для выполнения ТО и ремонта, а активная – средства механизации и автоматизации (роботизации). Характерной особенностью функционирования этих средств является изменяющийся во времени поток заявок (требований) на их работу, а также переменная продолжительность работы в связи с различными трудовыми затратами.

Системы массового обслуживания (СМО) характеризуются следующими двумя основными признаками:

1) моменты поступления требований (заявок) в систему являются переменными и случайными;

2) состав и трудоемкость работ по поступающим заявкам, их продолжительность также являются переменными и случайными.

Примерами СМО в области технической эксплуатации автомобилей являются: посты, линии, участки ремонтных производств, зона текущего ремонта и производственные участки по ремонту агрегатов, узлов, систем, топливо- и маслораздаточные колонки АЗС и др.

Система массового обслуживания включает в себя следующие основные элементы:

- входящий поток объектов, требующих обслуживания и называемых здесь требованиями;

- очередь;

- обслуживающие аппараты;

- выходящий поток требований.

Входящий поток требований представляет собой совокупность требований на удовлетворение потребностей в проведении определенных работ. заявки поступают в некоторые случайные моменты времени. Действительно, отказ какого-либо элемента автомобиля по своей природе является результатом случайного процесса и точно спрогнозировать и предсказать момент наступления отказа не представляется возможным. По этой причине заявки на текущий ремонт автомобилей поступают в случайные моменты времени (внепланово). Поэтому число требований поступающих в систему в единицу времени, является случайной величиной, а входящий поток представляет собой случайный процесс.

Обслуживающие аппараты – это совокупность исполнителей, т. е. отдельных рабочих звеньев, бригад, с необходимым оборудованием, средствами механизации, инструментом и оснасткой. Поступающие заявки на выполнение работ по текущему ремонту автомобилей отличаются неоднородностью и разной степенью сложности, т. к. отказы происходят у самых различных агрегатов, узлов, деталей и систем автомобилей.

Очередь образуется в том случае, когда возможности и пропускная способность обслуживающих аппаратов оказывается недостаточными по отношению к входящему потоку требований.

Выходящий поток требований в зависимости от характеристики СМО составляют в общем случае обслуженные и необслуженные требования. Для автомобильного транспорта обязательным является выполнение необходимых работ по ремонту, т. е. выходящий поток, как правило, должен состоять из обслуженных требований, т. е. работоспособных автомобилей.

Поток заявок в систему определяется потоком отказов агрегатов, связанных с их текущим ремонтом. Интенсивность этого потока можно характеризовать параметром ω.

ω – параметр потока отказов или параметр потока требований. Он представляет собой плотность вероятности возникновения отказа восстанавливаемого изделия, определяемая для данного момента времени или пробега.

Если рассматривать параметр ω не как мгновенное значение, а как усредненную величину для какого-то этапа (интервала пробега или времени) то тогда параметр ω представляет собой относительное число отказов, приходящееся на единицу пробега или времени одного изделия в рассматриваемом интервале. При оценке надежности изделия (автомобиля или отдельных его элементов) число отказов обычно относят к пробегу, а при оценке потока отказов, поступающих для устранения, – ко времени работы соответствующих производственных подразделений.

Используя значение параметра потока отказов, можно определить конкретный расход деталей за любой планируемый период и соответственно планировать работу системы снабжения.

Наиболее логичный

и достоверный метод расчета параметра

ω основан на использовании такого

показателя надежности, как средняя

наработка (средний пробег) рассматриваемого

изделия до отказа. Значение средней

наработки до отказа может быть получено

по данным заводов-изготовителей техники

или на основании экспериментальных

данных. В последнем случае проводятся

специальные наблюдения за партией

автомобилей в процессе их эксплуатации.

При этом фиксируются отказы интересующих

нас изделий и накапливаются отчетные

материалы о текущих значениях пробегов

изделия до отказа (до ремонта). Полученный

статистический материал соответствующим

образом обрабатывается и рассчитывается

математическое ожидание (среднее

значение) наработки (пробега) изделия

до отказа, т. е. до текущего ремонта ![]() тр

(тыс. км.). При этом следует учитывать

случайную природу возникновения отказов

и наблюдения не следует ограничивать

малыми партиями автомобилей и тем более

единичными автомобилями, иначе велик

риск получения большой погрешности при

оценке надежности изделия и результат

может оказаться случайным, нетипичным.

тр

(тыс. км.). При этом следует учитывать

случайную природу возникновения отказов

и наблюдения не следует ограничивать

малыми партиями автомобилей и тем более

единичными автомобилями, иначе велик

риск получения большой погрешности при

оценке надежности изделия и результат

может оказаться случайным, нетипичным.

При известном

значении наработки до текущего ремонта

![]() тр,

мы имеем все основания полагать, что

для одного изделия наблюдается в среднем

один отказ на этом пробеге. Тогда,

согласно определению параметр потока

отказов одного изделия, т. е. относительное

число отказов этого изделия на единицу

пробега можно выразить следующим

отношением:

тр,

мы имеем все основания полагать, что

для одного изделия наблюдается в среднем

один отказ на этом пробеге. Тогда,

согласно определению параметр потока

отказов одного изделия, т. е. относительное

число отказов этого изделия на единицу

пробега можно выразить следующим

отношением:

![]() (

(![]() )

)

Показателем эффективности работы обслуживающих аппаратов и всей СМО может служить такой параметр, как интенсивность обслуживания µ.

![]() ,

,

где d – средняя продолжительность (длительность) обслуживания одного требования (обычно в днях). Интенсивность обслуживания может служить для характеристики потока восстановления агрегатов, т. е. выходящего потока СМО.

При определении оптимального количества оборотных агрегатов конкретного наименования на складе на основе многоканальной СМО можно воспользоваться следующей методикой расчета, основанной на использовании соответствующего математического аппарата. При этом результаты будем рассчитывать на парк 100 автомобилей.

1. определяем интенсивность потока заявок на текущий ремонт агрегата в расчете на парк 100 автомобилей

ω=![]() (

(![]() для 100 автомобилей)

для 100 автомобилей)

2. определяем интенсивность восстановления при текущем ремонте, связанного с заменой агрегата. Эту интенсивность восстановления приводим к единице пробега, т. е. к одной тыс. км.

![]() (

(![]() ),

),

где Lcc – среднесуточный пробег автомобилей в АТП, тыс. км.;

αb – коэффициент выпуска автомобилей в АТП;

d – среднее время восстановления при текущем ремонте, дни.

3. определяем приведенную плотность потока заявок (требований):

![]()

Чтобы воспользоваться нижеприведенными формулами, надо принять минимальную величину оборотного фонда больше числа x, т. е.

mmin > x,

где m – количество оборотных агрегатов определенного наименования (m – число целое).

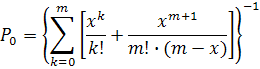

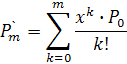

4. Определяем вероятность события, когда в момент поступления очередной заявки на текущий ремонт на складе будут находиться все «m» агрегатов оборотного фонда:

5. Определяем вероятность события, когда в момент поступления требования на складе не окажется оборотных агрегатов, т. е. они уже были задействованы по ранее поступившим заявкам:

![]()

6. Определяем среднее время простоя, связанного с ожиданием замены агрегата:

где ![]() .

.

Поскольку размерность

![]() –

– ![]() ,

то для перехода к дням простоя

,

то для перехода к дням простоя ![]() можно воспользоваться следующей

формулой:

можно воспользоваться следующей

формулой:

![]() (

(![]() )

)

7. Определяем вероятность отсутствия простоев автомобилей в ожидании сменного агрегата из оборотного фонда:

Эти расчеты

выполняются для нескольких значений

«m»,

последовательно увеличивающихся от

минимального значения «mmin».

Количество вариантов может быть

различным, но обычно требуется не менее

трех-четырех значений «m»,

чтобы можно было сделать мотивированное

заключение об оптимальной величине

оборотного фонда «mопт.».

Для этого анализируются полученные

результаты расчетов. Основное внимание

следует обратить на то, в какой мере с

увеличением числа агрегатов оборотного

фонда «m»

уменьшается среднее время ожидания

замены «![]() »

и увеличивается вероятность отсутствия

простоев автомобилей «

»

и увеличивается вероятность отсутствия

простоев автомобилей «![]() ».

На основании результатов анализа и

принимается решение об оптимальной

величине оборотного фонда «mопт.»,

когда дальнейшее увеличение размера

оборотного фонда уже не сказывается

существенным, значимым образом на

улучшении основных выходных параметров

«

».

На основании результатов анализа и

принимается решение об оптимальной

величине оборотного фонда «mопт.»,

когда дальнейшее увеличение размера

оборотного фонда уже не сказывается

существенным, значимым образом на

улучшении основных выходных параметров

«![]() »

и «

»

и «![]() ».

».