ТП в МС / мат_лаб сварка / мат_лаб7

.docЛабораторная работа №7

«Электрическая дуговая сварка металлов»

Цель работы: ознакомление с исходными материалами, оборудованием, выбором режима сварки и методикой проведения электросварочных работ.

К работе допущен:

Работу выполнил:

Работу защитил:

Теоретическая

часть

Теоретическая

часть

Электродуговая сварка ‑ процесс получения неразъемного соединения за счет расплавления и совместной кристаллизации двух свариваемых материалов.

При сварке плавлением расплавленный металл свариваемых деталей и присадочного металла образует общую сварочную ванну. В процессе охлаждения происходит общая кристаллизация сварочной ванны; металл шва приобретает литую структуру.

Электрическая дуга ‑ источник тепла при сварке

При дуговой сварке источником нагрева служит электрическая дуга, представляющая собой стационарный разряд в газах. Сварочная дуга характеризуется высокой температурой и большим током в зоне разряда.

При дуговой сварке разряд возникает между свариваемым (основным) металлом и специальным стержнем (электродом) или между двумя электродами (рис. 1.).

В том случае, когда дуга горит между металлом и электродом, для нагрева и плавления используется теплота, выделяемая в столбе дуги, а также на катодном и анодном пятнах. Этот способ называется сваркой дугой прямого действия, или зависимой дугой (рис. 1, а). Сварку дугой прямого действия производят как без присадочного металла, так и с присадочным металлом, вводим в дугу или укладываем в разделку между кромками.

В том случае, когда дуга горит между двумя электродами, для расплавления основного металла используется теплота, выделяемая в столбе дуги, соприкасающемся с поверхностью свариваемого изделия (рис. 1, б). Этот способ называется сваркой косвенной, или зависимой дугой, применяется относительно редко.

В зависимости от рода тока, характера воздействия дуги на свариваемый металл, материала электрода, способа и вида защиты дуги и зоны сварки от взаимодействия с воздухом, степени механизации процесса дуговая сварка разделяется на несколько разновидностей.

При использовании дуги прямого действия различают сварку неплавящимся (угольным, графитовым, вольфрамовым) электродом (способ Бенардоса) и плавящимся металлическим электродом, по составу близким свариваемому металлу (способ Славянова). При сварке плавящимся электродом (рис. 2, а) шов образуется за счет расплавления основного металла и металла плавящегося электрода. В качестве электродов применяют сварочные проволоки, ленты или свернутую в трубку ленту, внутри которой находится минеральный заполнитель, служащий для защиты и легирования металла шва. При сварке неплавящимся электродом (рис. 2, б) шов образуется за счет плавления только основного или основного и присадочного металла, вводимого в зону сварки.

а б

Рис.1. Схемы электрической дуговой сварки: а ‑ сварка дугой прямого действия, или зависимой дугой; б ‑ сварка косвенной, или независимой дугой.

а б

Рис.2. Способы сварки дугой прямого действия:

а – по Славянову; б – по Бенардосу.

Сварку неплавящимся вольфрамовым электродом производят в защитных инертных газах (аргон, гелий), предохраняющих зону сварки от взаимодействия с воздухом. Для питания дуги применяют постоянный и переменный ток. Сварку угольным электродом производят только на постоянном токе.

Электроды для ручной электросварки

При ручной сварке используют электроды, изготовленные из сварочной проволоки диаметром 2‑8 мм, длиной до 450 мм, на поверхность которой нанесены различные покрытия: тонкое (меловое), назначение которого является стабилизация горения дуги, или толстое, служащее для защиты и легирования металла сварочного шва и стабилизации горения дуги.

При дуговой сварке электродами со стабилизирующим тонким покрытием возможно взаимодействие находящегося в расплавленном состоянии металла сварочной ванны с кислородом и азотом воздуха, что приводит к изменению химического состава и ухудшению механических свойств и коррозионной стойкости швов. Поэтому такое покрытие электрода применяют только при производстве неответственных сварных конструкций.

Наибольшее распространение получила ручная сварка качественными электродами с толстым покрытием. В состав покрытия обычно входят:

1. Ионизирующие вещества для снижения эффективного потенциала ионизации. Это обеспечивает стабильное горение дуги. В качестве ионизирующих компонентов в покрытия входят такие вещества, как мел (СаСО3), поташ (К2СО3), углекислый барий (ВаСО3), мрамор, полевой шпат и др.

2. Газообразующие вещества, которые при сварке разлагаются или сгорают, выделяя большое количество газов, создающих в зоне дуги газовую оболочку. Благодаря этой оболочке металл шва предохраняется от воздействия атмосферного кислорода и азота. Такими газообразующими веществами являются крахмал, древесная мука, целлюлоза и др.

3. Раскисляющие вещества, которые обладают большим сродством к кислороду и поэтому восстанавливают металл шва. Раскислителями служат ферросплавы, алюминий, графит и др.

4. Шлакообразующие вещества, создающие шлаковую защиту расплавленного металла шва и капель электродного металла, проходящих через дуговой промежуток. Кроме того, шлаки активно участвуют в металлургических процессах при сварке и обеспечивают получение качественного шва. В качестве шлакообразующих веществ применяют полевой шпат (К2О·АlО3·6SiO2), кварц (SiO2), мрамор, рутил (TiО2), марганцевая руда и др.

5. Легирующие вещества, которые в процессе сварки переходят из покрытия в металл шва для придания ему тех или иных качеств. Хорошими легирующими веществами являются ферромарганец, ферросилиций, феррохром, ферротитан. Реже применяют различные окислы металлов (Cu, Cr и др.).

6. Связующие вещества, предназначенные, во-первых, для замеса всех компонентов покрытия в виде пасты, и, во-вторых, для связывания пасты на сердечнике электрода и придания определенной прочности после высыхания покрытия. Таким веществом является жидкое стекло.

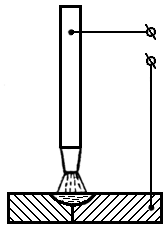

Схема сварки металлическим электродом с толстым покрытием показана на рис.3.

-

Рис. 3

Электрическая дуга 8 горит между стержнем 7 электрода и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие 6 электрода, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере перемещения дуги сварочная ванна затвердевает, и образуется сварочный шов 3. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 2, которая легко удаляется впоследствии.

Основные типы сварных соединений и швов

В металлических конструкциях встречаются следующие основные типы соединений: стыковые, внахлестку, тавровые, угловые.

Сварочные швы подразделяются по следующим признакам.

-

По положению относительно действующего усилия: на фланговые, лобовые и косые.

-

По положению в пространстве ‑ на нижние, горизонтальные, вертикальные и потолочные.

-

По внешней форме: на выпуклые, нормальные и вогнутые.

-

По протяженности: на непрерывные или сплошные и прерывистые.

Выбор режима сварки

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и величина сварочного тока, скорость перемещения электрода вдоль шва и др.

Основными параметрами режима ручной дуговой сварки являются диаметр электрода и величина сварочного тока. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др.

Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварочного соединения и от размера шва.

Практическая часть

Определим

параметры сварки для заданного типа

сварного соединения.

Определим

параметры сварки для заданного типа

сварного соединения.

Заключение