- •Выбор параметров и расчёт цилиндрических зубчатых передач

- •8. Расчёт конических зубчатых

- •9. Расчёт червячных передач

- •Предварительный расчёт валов.

- •Выбор и расчёт подшипниковых опор

- •12. Смазывание редукторов

- •Смазывание подшипников выполняется жидкими и пластичными нефтяными маслами. Требуемую вязкость масла можно определить по номограмме рис. 12.4.

- •13. Посадки основных деталей передач, назначение шероховатости обработки, обозначение свойств материалов и технологических требований

- •14. Выполнение компоновочных чертежей редуктора

Предварительный расчёт валов.

Валы редукторов рекомендуется изготавливать из конструкционных углеродистых и слабо легированных марок стали ( сталь 40, сталь 45, сталь 40Х, сталь 40ХН). Для повышения механических свойств обычно вводят общую термообработку до твёрдости НВ 230-260 и при необходимости (шлицевый хвостовик или вал- шестерня) поверхностную закалку до твёрдости HRC 38-42.

Расчёт

начинают с определения наименьшего

диамера вала

из условия работы только на кручение

по формуле:

![]() , (10.1)

, (10.1)

где,

Т

– крутящий момент, передаваемый валом,

![]() -

допускаемое напряжение на кручение,

которое рекомендуется принимать (15 –

20) МПа вне зависимости от материала

вала.

-

допускаемое напряжение на кручение,

которое рекомендуется принимать (15 –

20) МПа вне зависимости от материала

вала.

Чтобы получить диаметр вала в мм. необходимо момент взять в Нмм.

Расчёт, как правило, начинают с быстроходного вала редуктора и подсчитанный по формуле (10.1) диаметр- это и есть диаметр входного конца редуктора, который округляют до рекомендуемых размеров в большую сторону. Данный диаметр необходимо также согласовать с диаметром вала выбранного электродвигателя. Диаметр вала должен быть не менее 0,7 от диаметра вала двигателя. Если у Вас, к примеру получился диаметр вала редуктора- 22 мм., а диаметр вала выбранного электродвигателя составляет –38мм., то диаметр вала редуктора следует принять минимум 38*0,7=26,6мм. и окончательно 28мм. Это необходимо, чтобы затем Вы легко подобрали стандартную муфту, соединяющую двигатель с редуктором. Кроме того, электродвигатель проектировал более опытный конструктор чем Вы и большая разница в диаметрах сигнализирует о возможных ошибках в Ваших расчётах. Длину входного конца вала следует принимать (2-2,5) от диаметра, а лучше открыть каталог электродвигателей или серийных редукторов и принять ту длину, которая заложена там для данного диаметра. В этом случае гарантированно подойдёт стандартная соединяющая муфта и Вам не придётся разрабатывать свою конструкцию.

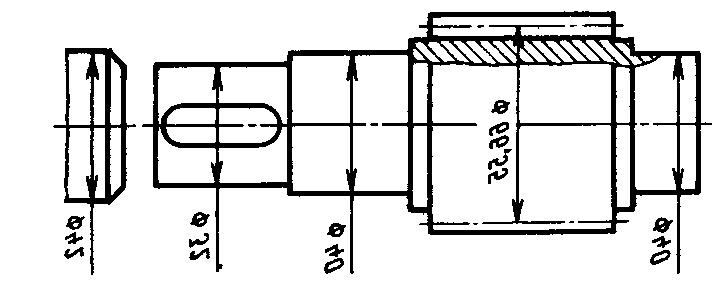

Рисунок

10.1. Поскольку

вал всегда установлен в подшипниках,

то вслед за определением диаметра

входного конца назначают диаметры по

подшипники, который принимают на 2-8 мм.

больше диаметра входного конца вала.

Далее, как правило, на валу устанавливается

шестерня или червячное колесо и диаметр

под ним выполняют на 5—10 мм. больше чем

диаметр под подшипниками. Если

диаметр шестерни относительно мал, вал

выполняют как вал – шестерню. На рис.

10.1 показан пример назначения диаметров

входного вала при диаметре электродвигателя

42мм. В аналогичном порядке назначаются

диаметры промежуточного и выходного

валов редуктора. Если на выходном валу

редуктора консольно установлены цепная

звёздочка или шкив ремённой передачи,

то расчётный минимальный диаметр по

формуле (10.1) будет под этой звёздочкой,

а остальные пойдут на увеличение.

Поскольку

вал всегда установлен в подшипниках,

то вслед за определением диаметра

входного конца назначают диаметры по

подшипники, который принимают на 2-8 мм.

больше диаметра входного конца вала.

Далее, как правило, на валу устанавливается

шестерня или червячное колесо и диаметр

под ним выполняют на 5—10 мм. больше чем

диаметр под подшипниками. Если

диаметр шестерни относительно мал, вал

выполняют как вал – шестерню. На рис.

10.1 показан пример назначения диаметров

входного вала при диаметре электродвигателя

42мм. В аналогичном порядке назначаются

диаметры промежуточного и выходного

валов редуктора. Если на выходном валу

редуктора консольно установлены цепная

звёздочка или шкив ремённой передачи,

то расчётный минимальный диаметр по

формуле (10.1) будет под этой звёздочкой,

а остальные пойдут на увеличение.

Выбор и расчёт подшипниковых опор

В редукторах, как правило, опоры валов выполняются в виде подшипников качения. В курсовых проектах рекомендуется принимать подшипники качения серийно выпускаемые отечественной промышленностью. Достаточно полный каталог подшипников качения дан в источниках [ 3 ],[5 ], [15 ].

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники лёгкой или средней серии. В большинстве заданий на курсовое проектирование они проходят в дальнейших расчётах. Исключение составляют опоры вала червяка червячного редуктора, где лучше сразу назначить роликовые конические подшипники лёгкой серии в связи со значительными осевыми нагрузками.

После этого выполняется графическая компоновка редуктора, определяется фактическое расстояние между опорами, определяются нагрузки на опоры и производится проверочный расчёт выбранных подшипников на заданную долговечность по формулам

![]() ,

(11.1)

,

(11.1)

где L –номинальная долговечность (ресурс) подшипника в миллионах оборотов, С – динамическая грузоподъёмность подшипника по каталогу; Р – эквивалентная нагрузка на подшипник; р – показатель степени, принимаемый равным 3 для шарикоподшипников и р=3,3333 для роликоподшипников.

Та же формула , ресурс подшипника в часах

![]() (11.2)

(11.2)

где: n частота вращения вала - об/мин.

Ресурс подшипника в часах определён заданием на курсовое проектирование.

Для однорядных и двухрядных сферических подшипников, однорядных радиально – упорных шарико и ролико подшипников эквивалентная нагрузка

при

![]() ;

;

![]() (11.3);

(11.3);

при

![]()

![]() , (11.4)

, (11.4)

где V – коэффициент; при вращении внутреннего кольца V=1; при вращении наружного V=1.2; Fr – радиальная нагрузка; Fa – осевая нагрузка.

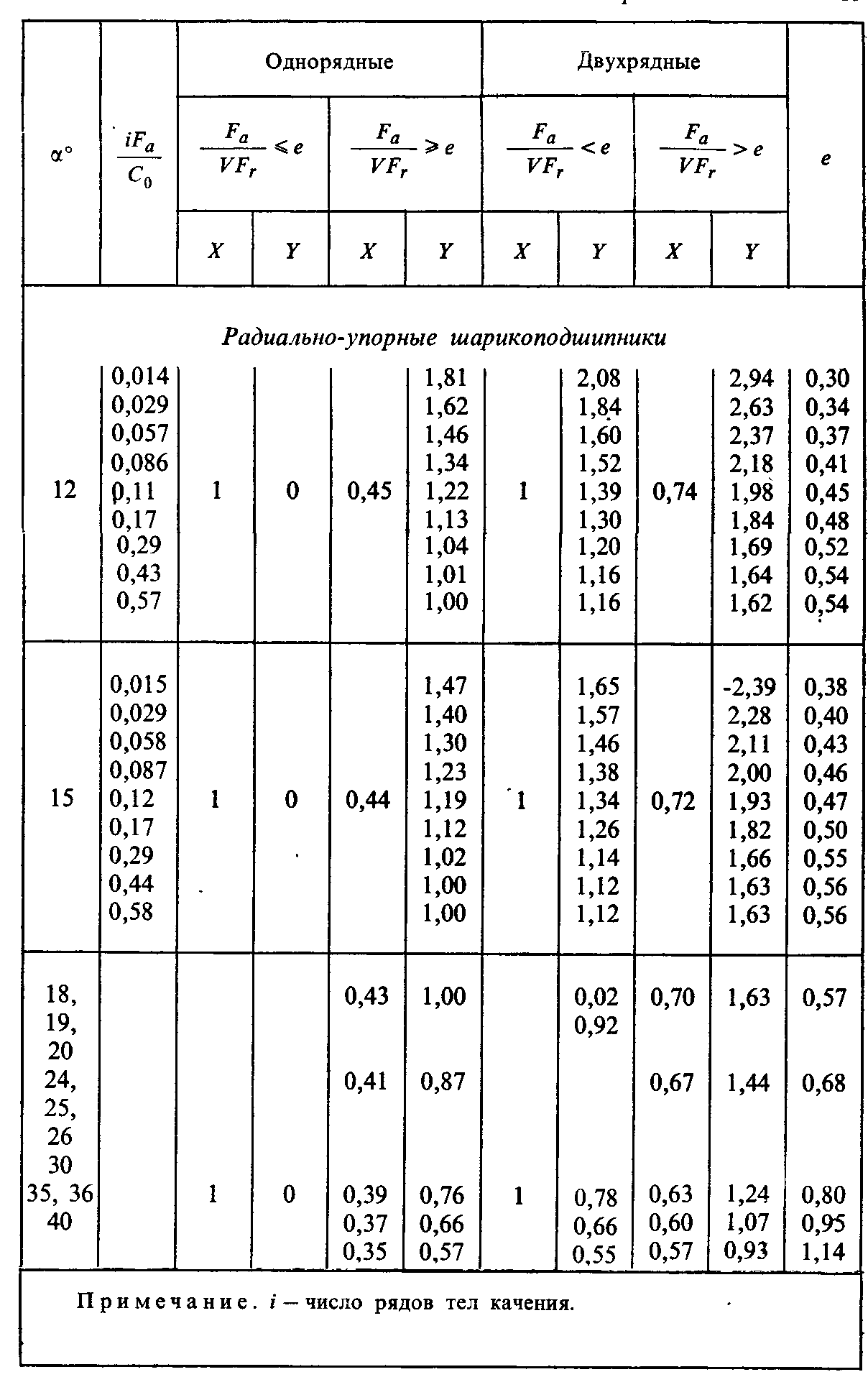

В табл. 11.1 даны значения X и Y в зависимости от отношения Fa / C0. (на данной стр. для радиальных однорядных и двух рядных подшипников)

Таблица 11.1.

Продолжение таблицы11.1.

В

данной таблице угол конусности беговой

дорожки обозначен – a .

.

Значения X и Y для всех типов подшипников приводятся в каталоге

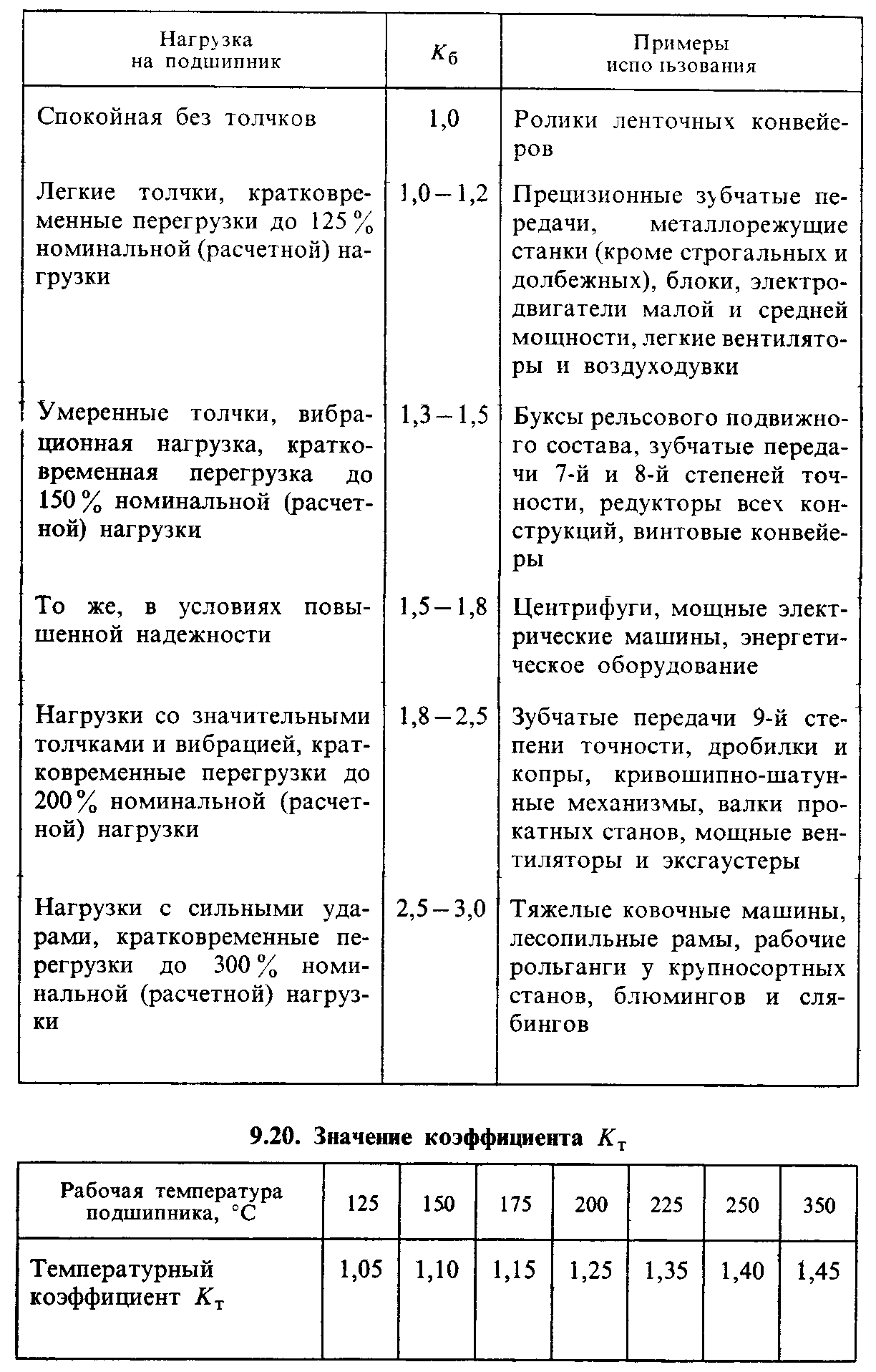

Таблица 11.2.

Значение коэффициента безопасности

Таблица

11.3.

Значения температурного

коэффициента

(8.2)

на

левой опоре

![]() ;

;

![]() .

.

на

правой опоре

![]() .

.

В финальной стадии расчёта должно получиться, что расчётная долговечность больше заданной по условиям проекта. Если она оказалась меньше заданной, то необходимо изменить серию подшипника на более тяжёлую. Если расчётная долговечность получилась значительно больше заданной (до двухкратной), то менять подшипник не следует. Стоимость подшипников в общей цене редуктора не превышает 2-3%.

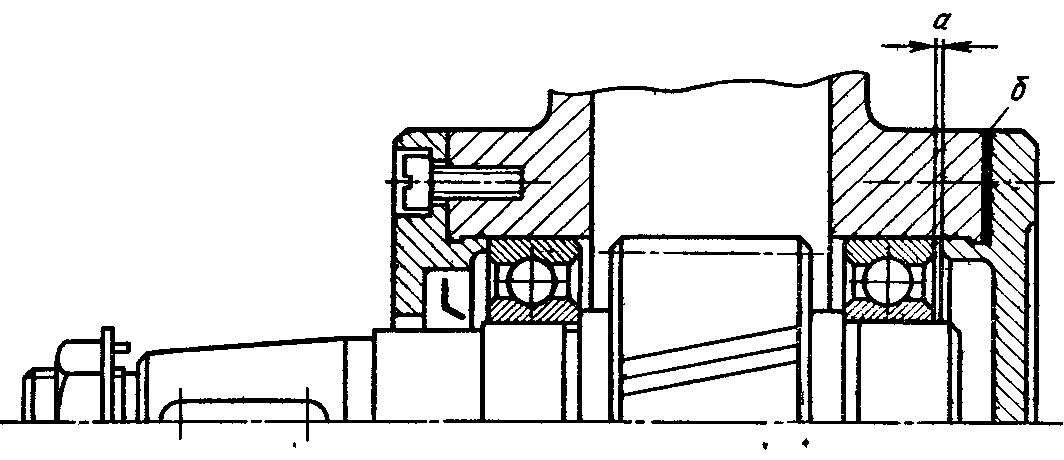

Ниже приводятся рекомендуемые схемы установки подшипников в редукторах для конкретного конструирования подшипниковых опор.

Рисунок.

11.1.

Рисунок.

11.1.

Вал-шестерня установлен на радиальных подшипниках (враспор).

Во

избежание защемления тел качения от

температурных

деформаций предусматривают зазор (a),

превышающий тепловое удлинение

![]() ,

где a=

12*10-6

коэффициент линейного расширения

,

где a=

12*10-6

коэффициент линейного расширения

стали 1/0С; t0 – начальная температура вала и корпуса, t1 –рабочая температура

вала и корпуса, l –расстояние между опорами.

Н

Более подробно схемы установки подшипников приведены в источнике [16 ].

Далее показаны наиболее распространённые схемы уплотнений подшипниковых узлов, базирующиеся на серийно выпускаемых уплотнительных элементах.

Применение в курсовых проектах войлочных сальниковых уплотнений не рекомендуется.

Рис 11.2

Рисунок 11.3 .Способы установки манжетных

уплотнений

Рис.11.4 Узел подшипника

с манжетным уплотнением (закрытые)

Рисунок 11.6 Лабиринтное (радиальное) уплотнение

Рисунок. 11.7 Щелевое уплотнение

Рисунок 11.5. Лабиринтное (осевое

уплотнение)

Размеры уплотнений приведены в источниках [3 ], [ 9].