Министерство образования и науки рф

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Южно-Российский государственный университет

экономики и сервиса

Кафедра

Машины и аппараты бытового

и жилищно-коммунального назначения

ПРАКТИЧЕСКАЯ РАБОТА №3

по дисциплине

Повышение надёжности трибосопряжений машин

Тема:

ОБЩЕЕ ПОЛОЖЕНИЕ ПО АНАЛИЗУ И МЕТОДАМ ПОВЫШЕНИЕМ НАДЕЖНОСТИ ТРИБОСОПРЯЖЕНИЙ

Преподаватель: ПЕРШИН В.А.,

ПРОФЕССОР, Д.Т.Н.

ПРАКТИЧЕСКАЯ РАБОТА №3

ОБЩЕЕ ПОЛОЖЕНИЕ ПО АНАЛИЗУ И МЕТОДАМ ПОВЫШЕНИЕМ НАДЕЖНОСТИ ТРИБОСОПРЯЖЕНИЙ

1.Общие положения

Расчет надежности технологических процессов в зависимости от поставленной задачи может преследовать следующие цели:

1. Определение надежности выполнения задания по одному показателю качества. Задача сводится к расчету вероятности того, что изготавливаемая продукция по одному определенному параметру будет соответствовать требованиям технической документации.

. 2. Определение надежности выполнения задания по всей совокупности нормируемых показателей качества. Задача сводится к расчету вероятности того, что технологический процесс обеспечит изготовление продукции в соответствии, с требованиями ее технической документации по всем показателям качества изготавливаемой продукции.

3. Расчет вероятности выполнения задания по параметрам производительности. В этом случае производится расчёт вероятности выполнения задания только по параметрам производительности.

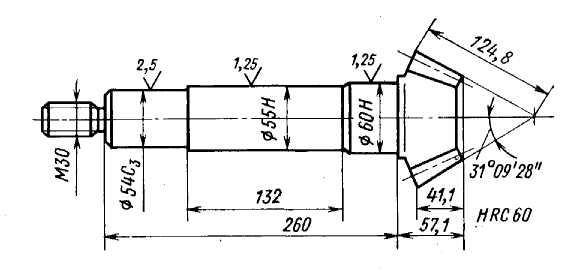

Рис. 48. Последовательная технологи- Рис. 49. Параллельная техноло- ческая цепь (О — операция) гическая цепь (О — операция)

Показатели качества изготавливаемой продукции не рассматриваются.

Технологическое обеспечение эксплуатационных свойств деталей машин определяют расчеты надежности по показателям качества.

Расчет надежности выполнения задания по одному показателю качества продукции. Вероятность выполнения задания по параметру y(t) обеспечивается, если на каждой из последовательных или параллельных операций (рис. 48 и 49) выполняется условие:

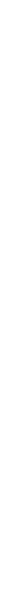

,

(1)

,

(1)

где δН1; δН2; …; δНn; δВ1; δВ2; …; δВn – нижние и верхние границы допуска на нормируемый показатель

Вероятность выполнения задания по параметру y(t):

Р(δН) ≤ y(t) ≤ δВ = Р1(t). (2)

Пусть определены вероятности выполнения неравенств (1), т.е.:

(3)

(3)

Если не выполнено хотя бы одно из неравенств (3), то не выполняется и неравенство (2).

Искомая вероятность:

![]() (4)

(4)

Вероятность отказа:

![]() (5)

(5)

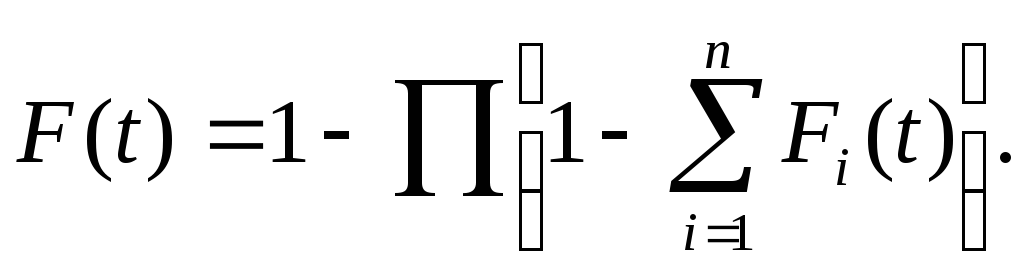

Если F(t) ≤ 0,2, то расчёт можно вести по более простой формуле:

![]() (6)

(6)

где Fi (t) – вероятность отказа на каждой операции.

Параметр потока отказов определяется следующий образом. В начальный момент времени технологический процесс начинает функционирование и «работает» до отказа. После отказа происходит восстановление, и технологическая система вновь функционирует до отказа, и т. д.

При этом время восстановления не учитывается. Моменты отказов формируют поток, называемый потоком отказов. В качестве характеристики потока отказов используется «ведущая функция» Q(t) данного потока — математическое ожидание числа отказов за время t:

Ω(t) = Mr(t), (7)

где r(t) – число отказов за время t.

Математическое ожидание числа отказов за интервал времени (t1, t2) определяется по формуле:

Mr (t1, t2) = Ω (t2) - Ω (t1), (8)

где r(t) – число отказов за время (t1, t2).

На основе этого легко определить параметр потока отказов – он представляет собой функцию:

![]() (9)

(9)

Допускается вычисление параметра потока отказов по приближенной формуле:

(11)

(11)

Для ординарных потоков без последствия параметр потока отказов связан с ведущей функцией соотношением :

![]() (12)

(12)

Статистическая оценка х среднего срока функционирования определяется по формуле:

![]() (13)

(13)

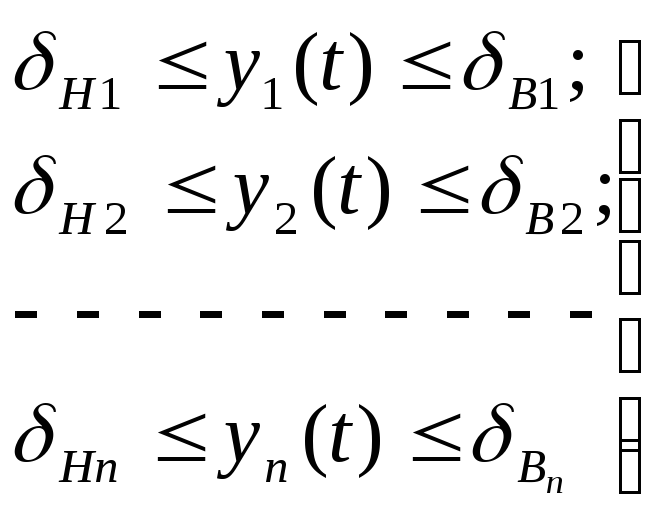

Рисунок 1 – Шестерня с хвостовиком

Пример 1. Рассмотрим технологический процесс обработки шестерни с хвостовиком (рис. 50). За выходной показатель качества примем шероховатость опорной поверхности диаметр 0 60, Ra= 1,0ч÷1,25 мкм.

Технологический процесс состоит из трех операций: токарной, термической и шлифовальной. Параметр Ra будет находиться в пределах 1,00<у(t)==Ra ≤ l,25, если выдержаны размеры на каждой операции.

По результатам статистической обработки данных по технологическим операциям определены величины Pi(t) и Fi(t): P1(t)=0,90; P2(t)=0,75; P3(t)=0,95 и соответственно Ft(f) =0,10; Ft(t)=0,25; F3(t)=0,05. Тогда вероятность выполнения задания по исследуемому показателю качества определится по формуле (4). Вероятность отказа определяется по формуле (6). Параметр потока отказов ω(t) вычисляется по приближенному уравнению (8). Для определения величины ω(t) необходимо проанализировать обработку достаточно представительной выборки исследуемой детали. Результаты анализа одной из трех выборок по 150 каждая приведены в таблице 1.

Таблица 1

|

выборка |

Δt = Tn – Tn-1 |

n |

N |

ω(t) |

|

1 2 3 |

0 - 20 20 - 40 40 - 60

|

17 36 14 |

150 144 142 |

0,0057 0,0125 0,0049 |

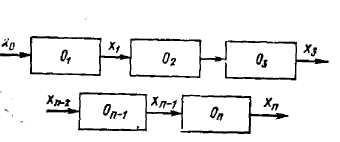

По полученным значениям ω(t) построен график изменения параметра потока отказов по операциям (рисунок 2). Средний срок функционирования tср определяется экспериментально.

Расчеты показывают, что наибольшее число отказов и низкая работоспособность возникает при термической обработке. Это обусловливает невысокую надежность всего технологического процесса по контролируемому показателю качества.

Разберем простейший случай, когда регрессия выходного параметра у но входному параметру х прямолинейна, а условная дисперсия D(y/x) относительно линии регрессии постоянна, тогда

y = a + bx, (14)

D(y) = D(y) x + b2 D(x), (15)

где у – средняя величина выходной погрешности;

bx – величина, пропорциональная средней выходной погрешности х;

a – константа, постоянная относительно x;

b2 D(x) – величина, пропорциональная входной дисперсии D(x);

D(y/x) – условная дисперсия, постоянная относительно D(x).

Рисунок 2 – Зависимость параметра потока отказов от надёжности на отдельных операциях 0

Используя выражения (14) и (15), можно выяснить, как изменяются средняя величина у и дисперсия D(y), относящиеся к выходному показателю качества, при изменении входных характеристик. Величина bх характеризует ту часть погрешности у, которая была перенесена из предыдущей операции; при этом коэффициент b является коэффициентом переноса погрешностей. Величина а соответствует собственной погрешности операции. Она может быть как положительной, так и отрицательной и соответственно увеличивает или уменьшает выходную погрешность на одну и ту же величину.

Постоянную составляющую можно компенсировать, так как она проявляется в смещении центра группирования погрешностей, являющихся следствием смещения уровня настройки станка в процессе обработки.

Показатели, входящие в формулы (14) и (15), могут быть рассчитаны на ЭВМ по программе корреляционного анализа для одномерных объектов .

Теперь рассмотрим технологический процесс, состоящий из ряда операций (рисунок 3). Входными параметрами являются величины хо, xi..., xn-1, выходной параметр хn характеризует качество готовой детали. Если принять, что плотности вероятности распределения случайных величин х0, x1, x2…хn-1, хn нормальны, то можно считать их совместную плотность также нормальной. Соответственно множественные и парные регрессии линейны.

Рисунок 3 – Технологическая цепь (0 – операция)

Примем, что по ходу технологического процесса на надежность последующего вида обработки влияют лишь погрешности, внесенные предыдущей операцией. Условное математическое ожидание выхода:

![]() (16)

(16)

где

ai = M(xi) + bi M(xi-1);

![]() (17)

(17)

Дисперсия выхода качества:

![]() (18)

(18)

где

D(xi-1) = D(xi) (1-r2 xi / xi-1), (19)

(здесь r2 xi / xi-1 - коэффициент корреляции).

Пример 2. Определим числовые параметры технологического процесса обработки детали, приведенного в примере 1.

При исследовании выборок порядок изменения заранее пронумерованных деталей оставался одинаковым на всех операциях. Информация о технологическом процессе экспериментальных данных состояла из трех массивов в соответствии с последовательностью операций.

Вычисления величин М(х), D(x) производились по формулам (15) — (18). Полученные числовые характеристики технологического процесса обработки исследуемой поверхности (диаметр 60 Ra = 1,0÷1,25) приведены в таблице 2.

Таблица 2 – параметры технологического процесса обработки опорной поверхности детали “шестерня с хвостовиком”

|

Наимено- вание операции |

Обозна- чение |

Матема- тическое ожидание |

Среднее квадра- тическое отклонение σ(х) |

Диспер- сия D(x) |

Коэф- фициент корреляции ri, i-1 |

Коэф- фициенты регрессии | |||

|

мкм |

a |

b | |||||||

|

Токарная Термическая Шлифовальная |

X Y z |

2,35 2,40 1,25 |

0,0075 0,0087 0,0070 |

0,00056 0,184 0,0049 |

- 0,184 0,687 |

- 0,014 0,032 |

- 0,76 0,64 | ||

Расчет надежности выполнения технологического процесса по всем нормируемым показателям качества. Рассмотрим общий случай, когда после технологического процесса нормируется различное число показателей, значения которых попарно независимы. Часть этих показателей контролируется (рисунок 4).

Положим, что для операций О1 ..., Oj,..., Оn нормируется соответственно a, b, f параметров. Из них b', ..., d', ..., i' контролируется.

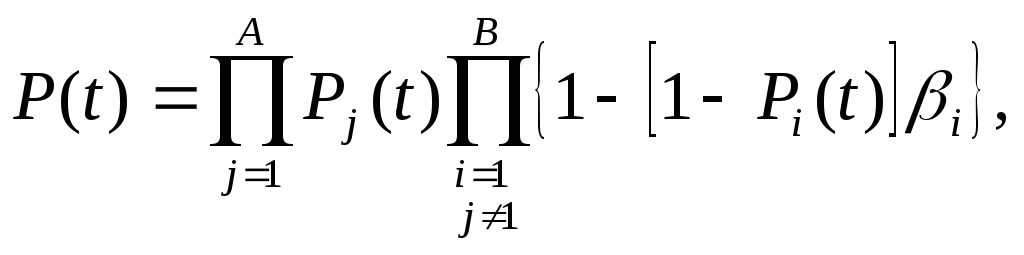

Считаем, что отказа нет, если ни на одной операции, ни один из параметров не выходит за границы допуска. Тогда вероятность выполнения задания по параметрам качества будет

(20)

(20)

где

A = (a - b') + … + (c - d') + (f - i');

B = b' + … + d' + … + i';

Pi(t); Pi(t) – вероятности выполнения задания по показателям качества.

Вероятность отказа:

(20)

(20)

Были определены показатели надежности технологических процессов типовых деталей (корпусов, шестерен, валов и др.) по основным параметрам качества, установленным техническими требованиями на их изготовление.

Результаты расчета приведены в таблице 4.

Развернутая методика расчета показателей надежности технологических процессов при обеспечении заданных характеристик поверхностей деталей машин. Определение показателей надежности технологического процесса производится на основе анализов конструкторской документации технологического процесса обработки; имеющейся статистики по уровню брака на отдельных операциях; данных об отказах деталей при приемосдаточных испытаниях и эксплуатации машин; теоретического анализа точности обработки; анализа геометрической точности технологического оборудования.

На указанной основе устанавливаются числовые значения показателей надежности технологического процесса, кроме параметров, которые оговорены техническими условиями на изготовление. При расчете надежности должны учитывать и те параметры получаемого изделия, которые не указаны в чертеже и ТУ. Имеются в виду не пропуски в чертежах, т. е. явный брак, а те параметры, нормирование которых чертежом, по мнению конструктора, либо не оказывает существенного влияния на эксплуатационные свойства изделия, либо их трудно контролировать и получать в производственных условиях.

Таблица 4 – Количественные показатели надёжности технологических процессов при обеспечении основных показателей

|

Деталь |

Контролируемый параметр |

Показатели надёжности | ||

|

P (t) |

F (t) |

ω (t) | ||

|

Корпусы

Зубчатые колёса

Валы и оси

Муфты

Втулки |

Шероховатость:

базовых поверхностей Ra< 2,5 мкм внутренних цилиндрических поверхностей посадочных отверстий Ra< 1,25 мкм Смещение отверстий Δ = 0,10÷0,15

Шероховатость рабочих поверхностей, Ra = 1,25÷2,5мкм Твёрдость HRC 55 – 60 Биение зубчатого венца δ = 0,08÷0,12 (Пятно контакта)

Шероховатость опорных поверхностей Ra= 1,25÷2,5мкм

Твёрдость HRC50 -55

Взаимное биение δ = 0,15÷0,20

Шероховатость: внутренних посадочных цилиндрических поверхностей Ra< 2,5 мкм

Сопрягаемых поверхностей Ra=1,25÷2,5

Шероховатость посадочных поверхностей Ra <2,5 мкм

Взаимное биение наружных и внутренних цилиндрических поверхностей δ = 0,10

|

0,90

0,85

0,80

0,95

0,85 0,80

0,90

0,85

0,85

0,85

0,80

0,85

0,75 |

0,02

0,02

0,03

0,01

0,03 0,03

0,02

0,03

0,03

0,02

0,03

0,03

0,04 |

0,003

0,003

0,004

0,002

0,004 0,005

0,003

0,004

0,004

0,003

0,004

0,004

0,006 |

качества деталей машин для различных вероятностей

В таблице 5 приведены некоторые из параметров которые в чертежах часто опускаются.

Таблица 5 – Дополнительные параметры, опускаемые в чертежах и оказывающие влияние на эксплуатационные свойства деталей машин

|

Наименование параметра |

Примеры параметров, не приводимых в чертежах и ТУ |

Эксплуатационные свойства, на которые оказывает влияние данный параметр |

|

Размеры

Требования к материалу

Остаточные напряжения

Наклёп

Шероховатость поверхности

Макрогеометрия

Прочие параметры |

Радиусы скруглений и остроты кромок

Вид термообработки; карбидная неоднородность

Величина остаточных напряжений 2-го и 3-го родов Направление действия напряжения 1-го рода

Интенсивность наклёпа; степень однородности наклёпа

Форма микронеровностей

Допуски на погрешности формы по отдельным поверхностям и для взаимосвязи поверхностей

Допустимая величина заусенцев и сколов. Степень загрязнённости поверхностей перед сборкой |

Усталостная прочность; точность работы гидросистем

Износостойкость; Прочность

Усталая прочность;износостойкость;коробление

Износостойкость;магнитные свойства

Коэффициент трения; контактная жёсткость Контактная жёсткость, повышенный износ в период приработки

Износостойкость;безотказность гидросистем

|

Многие из перечисленных параметров оказывают существенное влияние на эксплуатационные свойства изделий и тем самым на показатели надежности.

Особенно большое число неучтенных параметров относится к характеристикам поверхностного слоя. Поверхность деталей машин имеет сложное строение и для полного ее описания требуется значительное количество параметров. Обычно многие из них в конструкторской документации не нормируются.

Задание: Выбрать и обосновать методы устранения износов деталей трибосопряжений, показанный в работах 1 и 2 (Одно или два сопряжения).