Самостоятельная / Праке.№1 Испыт. зубч. колес

.doc

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Южно-Российский государственный университет

экономики и сервиса

Кафедра

Машины и аппараты бытового

и жилищно-коммунального назначения

ПРАКТИЧЕСКАЯ РАБОТА №1

дисциплине

Повышение надёжности трибосопряжений

машин

Тема:

ИСПЫТАНИЯ ЗУБЧАТЫХ КОЛЕС ТРАНСМИССИЙ НА СТЕНДАХ С ЗАМКНУТЫМ СИЛОВЫМ КОНТУРОМ

Преподаватель: ПЕРШИН В.А.,

ПРОФЕССОР, Д.Т.Н.

Практическая работа №1

ИСПЫТАНИЯ ЗУБЧАТЫХ КОЛЕС ТРАНСМИССИЙ НА СТЕНДАХ С ЗАМКНУТЫМ СИЛОВЫМ КОНТУРОМ

1.Общие положения

В целом ряде случаев возникает необходимость испытания зубчатых колес отдельно от привода, в котором они применяются. Действительно, очевидна нецелесообразность изготовления и испытания дорогостоящих редукторов выемочных машин для проведения испытаний с целью оценки характеристик сопротивления контактной усталости зубчатых передач при выборе геометрии, проверке различных конструктивных, и технологических решений.

В Литературе в большом объеме представлены результаты многолетних исследований изгибной усталости зубьев зубчатых колес горных машин [1 ]. Поскольку испытания зубчатых колес на контактную выносливость в настоящее время более актуальны рассмотрим основные положения методики таких испытаний, опыт которых накапливается Гипроуглемашем (разработана совместно с Н. А. Горманюком),

Испытания зубчатых колес на контактную выносливость решают следующие задачи.

1. Определение характеристик сопротивления контактной усталости материалов зубчатых колес приводов горных машин.

построение кривой контактной усталости и определение предела контактной выносливости при ограниченном объеме партии колес;

оценка параметров уравнения кривой контактной усталости на заданном уровне напряжения;

построение группы кривых контактной усталости по параметру вероятности разрушения.

2. Отработка основных методических положений стендовых испытаний зубчатых колес, в том числе:

критериев предельного состояния зубчатых колес;

методов расчета контактных напряжений:

определение условий проведения испытаний, необходимых для получения представительных оценок характеристик контактной усталости;

методов статической обработки результатов испытаний;

3. Сравнительные испытания для выбора оптимальной геометрии зубчатых колес, материалов, термообработки, смазочных материалов и т. д.

Наиболее распространены для испытаний на контактную выносливость стенды с замкнутым силовым контуром. Применяемый в Гипроуглемаше стенд РО24 имеет замкнутый контур из трех редукторов: редуктора с испытуемыми колесами, редуктора - нагружателя, замыкающего редуктора.

Привод стенда осуществляется электродвигателем, соединенным с редуктором- нагружателем зубчатой муфтой, аналогичными муфтами соединены между собой все редукторы стенда. Стенд имеет гидрооборудование для управления нагружателем и обеспечения смазки зубчатых колес и подшипников редукторов.

Крутящий момент в замкнутом силовом контуре создается за счет закручивания валов редуктора - нагружателя в результате осевого перемещения гидроцилиндрами блока косозубых колес.

Крутящий момент, действующий в замкнутом силовом контуре стенда, измеряется тензодатчиками, наклеенными под углом 45° на специальном тензовалу, расположенном между замыкающим редуктором и редуктором испытуемых колес. Получаемый с тензодатчиков сигнал усиливается усилителем постоянного тока и подается на контрольный прибор. Указанная система измерения крутящего момента тарировалась, при статическом нагружении. Погрешность определения крутящего момента ±5%. Линейность характеристики тензодатчиков сохранялась до величины крутящего момента, равной 30 000 Н·м.

Частота вращения основного электродвигателя контролируется цифровым тахометром ЦТЗМ с фотоимпульсным датчиком. Погрешность определения частоты вращения ±4%.

Смазка всех зубчатых колес стенда, в том числе и испытуемых, осуществляется окунанием в масляную ванну, а смазка всех подшипников качения редукторов стенда - разбрызгиванием масла при вращении зубчатых колес. В качестве смазочного материала применяется смазка марки «Шахтол», которая рекомендована для применения в редукторах подземного оборудования шахт, использующихся при положительной температуре окружающего воздуха, в условиях запыленной и обводненной сред при значительных конкретных напряжениях в зубчатых колесах, достигающих 6500 МПа и окружных скоростях до, 10 м/с.

Постоянство температуры смазки зубчатых колес обеспечивается перемешиванием ее в результате подачи смазочного материала в редукторы стенда из основного масляного резервуара, расположенного в основании стенда и имеющего систему охлаждения. Максимальная производительность лопастных гидравлических насосов составляет 100 л/мин.

Температура смазки в редукторе испытуемых колес определяется с помощью логометра с точностью ±3°С.

На универсальном стенде РО24 можно испытывать следующие типы зубчатых колес:

цилиндрические прямозубые:

с зубьями без продольной модификации;

с двояковыпукло-вогнутыми (ДВВ) зубьями;

конические:

с круговыми зубьями, имеющими средний угол наклона βп=350;

с двояковыпукло-вогнутыми зубьями.

В качестве расчетного напряжения в зоне контакта принято максимальное нормальное напряжение σzmax, вычисляемое как контактное напряжение σн на рабочих поверхностях сопряженных цилиндрических зубчатых колее по ГОСТ 21354-75 («Передачи зубчатые цилиндрические эвольвентные. Расчет на прочность». М. Изд-во стандартов, 1976).

Для цилиндрических испытуемых колес без продольной модификации контакт принимается по полоске, а для других типов испытуемых колес площадка контакта имеет вид эллипса.

И сследование

контактной выносливости производится

при помощи расчетного контактного

напряжения в полосе зацепления,

определяемого по формуле:

сследование

контактной выносливости производится

при помощи расчетного контактного

напряжения в полосе зацепления,

определяемого по формуле:

где Zн - коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления; Zм - коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, H1/2 мм; ZΣ - коэффициент, учитывающий суммарную длину контактных линий; ωнt - удельная расчетная окружающая сила, Н/мм; dω - начальный диаметр шестерни или колеса, мм; u - передаточное число.

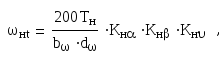

Удельная расчетная окружная сила определяется по формуле (Н/мм)

г де

Тн

- крутящий момент, Н·м; bω

- ширина зубчатого венца, мм; Кнσ

Кнβ

- коэффициент, учитывающий распределение

нагрузки между зубьями, по ширине венца,

в зацеплении.

де

Тн

- крутящий момент, Н·м; bω

- ширина зубчатого венца, мм; Кнσ

Кнβ

- коэффициент, учитывающий распределение

нагрузки между зубьями, по ширине венца,

в зацеплении.

Для цементованных сталей с твердостью HRC>56 методикой предусмотрено следующее выражение: σzmax= 46HRC (МПа).

Построение полных кривых контактной усталости осуществляется после проведения следующих двух этапов испытаний:

определение среднего предела контактной выносливости и его среднего квадратического отклонения SσR по критерию ограниченных повреждений контактирующих поверхностей;

появление первых признаков образования ямок выкрашивания;

определение параметров функции распределения контактно-усталостного ресурса на различных уровнях напряжений с использованием критерия разрушения контактирующих поверхностей, соответствующего резкому изменению площади выкрашивания.

Учитывая то, что для приводов торных машин характерен тяжелый режим нагружения, целесообразно для высоконапряженных передач определять контактно-усталостный ресурс только при напряжениях, превышающих предполагаемый предел контактной выносливости, т. е. ограничиться только построением наклонной части кривой усталости.

За момент разрушения принимается момент резкого увеличения площади выкрашивания контактной поверхности, который фиксируется по результатам обработки графика изменения площади выкрашивания в функции наработки.

Нагружение испытуемых колес производится:

для верхней точки кривой контактной усталости, соответствующей максимальной нагрузке, принимается постоянный максимальный крутящий момент, обеспечивающий ориентировочное значение σzmax=46HRC (МПа);

для последующих точек кривой контактной усталости испытания проводят при режимах, воспроизводящих значения нагрузок (крутящих моментов) в возрастающем и убывающем порядке (такое сочетание нагрузок в пределах одного периода называется блоком).

Длительность действия блоков нагрузок при различных уровнях напряжений одинакова и составляет 1·105 циклов нагружения.

Для данных испытаний выбран блок, состоящий из крутящих моментов на двух уровнях, один из которых является. максимальным.

Длительность действия каждой нагрузки внутри блока определяется из условия, чтобы распределение нагрузок на двух уровнях соответствовало тяжелому режиму нагружения, описываемому β-распределением, интегральная функция которого

с параметрами а = 4 и b=2.

параметрами а = 4 и b=2.

Здесь Рi - нагрузка в долях от максимальной, в этом случае площадь нестационарной нагрузки, определяемая β-распределением в пределах блока нагружения, равняется площади распределения ступенчатой нагрузки на двух уровнях.

Число блоков нагружения определяется моментом, когда площадь выкрашивания контактирующих поверхностей начинает резко увеличиваться.

После наработки на каждом блоке нагружения, а для верхней точки кривой контактной усталости при постоянном максимальном крутящем моменте после 3·104 циклов нагружений выполняются замеры площадей выкрашиваний контактирующих поверхностей испытуемых колес.

Принимаются во внимание только те повреждения, которые появляются в зоне минимальной контактной прочности, т.е. в околополюсной зоне, и имеют соответствующее направление развития очагов повреждений: на ведущих зубьях - в направлении к полюсу (головка зуба), а на ведомых - в направлении от полюса (к основанию зуба). Местное выкрашивания, вызванные неточным монтажом и погрешностями изготовления и расположенные не в зоне минимальной контактной прочности, не учитываются, хотя они могут быть прогрессирующими.

Для снижения разброса результатов, получаемых при испытаниях зубчатых колес на контактную усталость, необходимо выполнять следующие требования при подготовке зубчатых колес для испытаний.

Для проведения одной серии испытаний заготовки должны быть изготовлены из металла одной марки и плавки по одному технологическому процессу.

В пределах одной серии испытаний макро- и микроструктура, а также твердость образцов должны быть близкими. Предельное отклонение по твердости не должно превышать HB±5 или HRC±0,5.

Для исключения значительного разброса физико-химических свойств материала испытуемых колес необходимо исключить из предварительной отработки операцию ковки.

Точность изготовления зубчатых колес, а также шероховатость контактирующих поверхностей в пределах одной серии испытаний должны быть одинаковыми и не ниже 9-й степени точности по СT СЭВ 186-75.

Перед началом проведения испытаний каждую пару испытуемых колес необходимо подвергнуть приработке в течение заданного числа циклов со ступенчатым увеличением нагрузки. Нагружение испытуемых колес производят плавно после того, как будет достигнута заданная частота нагружения.

В процессе испытаний контролируются стабильность задаваемых нагрузок и температура смазочного материала.

Исходные данные и результаты испытаний каждой зубчатой пары записываются в протокол испытаний, а результаты испытаний партии - в сводный протокол испытаний.

При испытаниях каждой партии зубчатых колес необходимо соблюдать последовательность:

перед установкой испытуемых колес в редуктор провести их дополнительную проверку (контроль качества термообработки, выявление поверхностных дефектов, контроль твердости рабочих поверхностей зубьев, контроль чистоты рабочих поверхностей зубьев);

сборка и регулировка испытуемой пары зубчатых колес должны производиться в соответствии с техническими условиями на изготовление, чтобы обеспечить одинаковый боковой зазор и однотипность пятна контакта;

перед началом проведения испытаний провести обкатку испытуемых колес возрастающей ступенчатой нагрузкой 1/4, 1/2, 3/4, полной максимального крутящего момента, обеспечивающего ориентировочное наибольшее значение σzmax, в течение 1·104 циклов на каждой ступени;

после проведения обкатки произвести осмотр рабочих поверхностей зубьев испытуемых колес для выявления «местных» выкрашиваний, вызванных неточным монтажом и погрешностями изготовления. Зубья, на которых обнаружены «местные» выкрашивания, исключить из дальнейшего рассмотрения, рабочие поверхности остальных зубьев ведущего колеса сфотографировать и полученные состояния рабочих поверхностей зубьев считать исходными для определения дальнейших повреждений поверхностей;

первоначально в каждой партии испытуемых зубчатых колес на пяти образцах определяется ресурс N1 работы при постоянном максимальном крутящем моменте, обеспечивающем ориентировочное наибольшее значение σzmax. Фотографирование контрольных рабочих поверхностей зубьев ведущего колеса производят после каждых 1·105 циклов для определений момента резкого увеличения площади выкрашивания;

д алее

следующие пять пар испытуемых колес

нагружают блоками ступенчатой нагрузки

на двух уровнях крутящего момента, один

из которых равняется максимальному, а

другой - 0,6 максимального; длительность

каждого блока 1·105

циклов. Ресурс N2

работы

при крутящем моменте равном 0,6

максимального, определяют по формуле

алее

следующие пять пар испытуемых колес

нагружают блоками ступенчатой нагрузки

на двух уровнях крутящего момента, один

из которых равняется максимальному, а

другой - 0,6 максимального; длительность

каждого блока 1·105

циклов. Ресурс N2

работы

при крутящем моменте равном 0,6

максимального, определяют по формуле

где. n1, n2 - число циклов действия соответственно максимального крутящего момента и равного 0,6 максимального внутри блока ступенчатой нагрузки; k - число блоков нагрузки до наступления момента резкого увеличения площади выкрашивания.

Для ускорения испытаний контроль и фотографирования рабочих поверхностей зубьев ведущего колеса при данном нагружении рекомендуется осуществлять после третьего блока нагружения;

Далее следующие пять пар испытуемых колес нагружают блоками ступенчатой нагрузки на двух уровнях крутящего момента, один из которых равен максимальному, другой - 0,3 от максимального; длительность каждого блока - 1·105 циклов. Ресурс работы при крутящем моменте, равном 0,3 максимального, определяют по формуле

г де

n3

- число циклов действия крутящего

момента, равного 0,3

максимального, внутри блока ступенчатой

нагрузки;

де

n3

- число циклов действия крутящего

момента, равного 0,3

максимального, внутри блока ступенчатой

нагрузки;

для ускорения испытаний контроль и фотографирование рабочих поверхностей зубьев ведущего колеса при данном нагружении рекомендуется осуществлять осле шестого блока нагружения.

Кривые контактной усталости строят в логарифмических координатах: ординаты - логарифмы максимальных напряжений по площадке контакта, абсциссы - логарифмы чисел циклов до разрушения.

Результаты испытаний подвергают статистической оценке и регрессионному анализу, которые выполняют согласно ГОСТ25.501-78 «Методы испытаний на контактную усталость».

Статическая оценка надежности контактирующих, поверхностей зубьев возможна, если установлена функция распределения вероятностей, описывающая явление отказа, и найдены параметры однозначно определяющие закон распределения. В теории надежности для описания времени безотказной работы систем и объектов, отказ которых происходит по схеме накапливающихся повреждений и при наличии так называемого свойства «упрочнения» в течение всего периода работы, широко используется логарифмически-нормальное распределение. Под способностью объекта «упрочняться» в отношения контактной выносливости понимается постепенное уменьшение темпа выкрашивания с увеличением числа циклов нагружения.

Отказ в условиях поверхностного выкрашивания зубьев наступает при достижении относительной площади выкрашиваний наперед заданной величины. Полагаем, что процесс выкрашивания монотонен по характеру и существует нижняя граница числа циклов Nн.о., по истечении которых с начала работы появляются первые очаги повреждений (порог чувствительности). В проведенных нами предварительных экспериментах Nн.о соответствует NΣ по критерию ограниченных повреждений контактирующих поверхностей - появлению первых признаков образования ямок выкрашиваний.

В ряде работ обоснована возможность использования логарифмически-нормального распределения для оценки рассеяния разрушающего числа циклов нагружения Nн независимо от условий эксплуатации и зацепления зубчатых колес.

Характерным для большинства функций выкрашивания снижение интенсивности разрушения рабочих поверхностей зубьев во времени.

Таким образом, по критерию ограниченных контактных повреждений время безотказной работа зацепления с заданной вероятностью неразрушения при σн=const можно установить из соотношения

(lgNΣ)p=lgNΣ+upSlgNΣ

где NΣ - среднее значение время безотказной работы (р=50%); uр - квантиль нормального распределения; SlgNΣ - среднее квадратическое отклонение lgNΣ; р - принятая вероятность неразрушения.

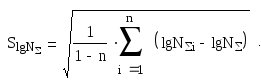

Считая что случайная

величина lgNΣ

распределена н ормально,

несмещенную оценку среднего квадратического

отклонения можно определить по формуле

ормально,

несмещенную оценку среднего квадратического

отклонения можно определить по формуле

Инновационный опорный узел барабана стиральной машины

В мире очень много разнообразных стиральных машин, но все они по строению похожи как 2 капли воды. Модификации в плане улучшения работоспособности касались только модуля управления, двигателя и более ни чего. Как вам известно, замена подшипников постоянно напоминает о себе и требует больших затрат денег и времени, а порой и нерв когда бак не запаен. На сегодняшний день компания Skf, которая делает подшипники для всего производства мира разработала совершенно новый узел опорного элемента для барабана стиральной машины .

Опорный узел барабана от SKF – это корпус полностью состоящий из полимерных материалов. Тем самым попадание воды на него ни как не повлияет на его дальнейшую неисправность (коррозия, окисления ему не грозят ) . Это узел является полной альтернативной заменой аллюминиевых и чугунных гильз.

Интегрированные подшипники с заложенной пластичной смазкой и встроенными уплотнениями обеспечивают хороший контакт между подшипниками, гидроизоляционными прокладками и барабаном, снижая трение в системе.

Для дополнительного снижения трения и энергопотребления узел можно комплектовать уплотнениями низкого трения SKF и энергосберегающими шарикоподшипниками SKF.

Экономия энергии и снижение затрат – таковы были цели разработчиков опорного узла барабана для стиральных машин с фронтальной загрузкой.

Oпорный узел барабанаот SKF – это новейшее техническое решение, улучшающее эксплуатационные характеристики стиральных машин с фронтальной загрузкой и оптимизацию процесса их изготовления.

Конструкторская задачаВ современных стиральных машинах используются пластиковые резервуары, служащие в качестве контейнеров промывной воды и как опорные элементы для вращающихся барабанов. Эти резервуары выполняются литьем под давлением с закладными элементами – чугунными или алюминиевыми ступицами, удерживающими подшипники и уплотнения. Такая конструкция ставит перед производителями несколько непростых задач. Ступица должна быть надежно закреплена в резервуаре, а её дорогостоящую механическую обработку следует свести к минимуму. При этом необходимо, чтобы геометрия ступицы и соответствующий узел подшипников отличались простотой конструкции. Наконец, нужно исключить прокручивание ступицы в резервуаре.

Чтобы решить эти задачи, SKF создала цельнополимерную ступицу, или опорный узел барабана. Компактный, лёгкий и устойчивый к коррозии полимерный материал не нуждается в механической обработке перед окончательной сборкой, а процесс изготовления резервуара прост и не занимает много времени. В течение этого процесса происходит адгезия материла полимерной ступицы SKF и резервуара, что обеспечивает превосходную посадку. Конструкция опоры и барабана способствует оптимизации веса и компактности технического решения.

Опорный узел барабана от SKF – это единственный узел, который комплектуется интегрированными уплотненными, заполненными пластичной смазкой на весь срок службы. Таким образом, число сборочных операций уменьшено, и отсутствует необходимость в дополнительной механической обработке. Несмотря на свой облегчённый по сравнению с металлическими аналогами вес, опора для барабана отвечает требованиям прочности, компактности и не требует сложного техобслуживания. В результате затраты и усилия на производство и сборку узла сокращены, а конечным пользователям гарантируется экономия энергии и улучшение эксплуатационных характеристик.

На ряд технических решений, применённых в опорном узле барабана от SKF, получены патенты, в том числе, на устройство против проворачивания, которое обеспечивает необходимую посадку подшипников без уменьшения внутреннего зазора. Манжетное уплотнение характеризуется прочностью и точной посадкой. Внутренняя прокладка придаёт всей конструкции дополнительную жёсткость, а также способствует оптимальной концентричности и соосности подшипников. Автоматическая центровка подшипников и уплотнений улучшает точность конструкции и уменьшает энергопотребление. Опора для барабана представлена в различных размерах: внешняя конструкция и габариты могут варьироваться в зависимости от конкретной модели стиральной машины.

Высокие температуры и пар

В условиях высоких температур и влажности, характерных для процесса стирки, опорный узел барабана от SKF проявляет высокую коррозионную и температурную устойчивость. Через дренажное отверстие отводятся излишки воды и парa. Опорный узел с подшипниками надёжно функционирует и в режиме отжима при скорости вращения барабана 1500 об./мин, а также в условиях разбалансировки из-за вращения одежды в барабана. Оснащение опорного узла барабанe уплотнениями SKF с низким коэффициентом трения и энергосберегающими радиальными шарикоподшипниками обеспечивает еще большее снижение трения и экономию энергии.

Уплотненный у зел SKF устойчив к воздействию воды и волокон ткани, что делает его идеальным техническим решением для данной области применения. Вода, наряду с остающимися после стирки волокнами, представляет собой основной фактор, вызывающий сокращение срока службы механических компонентов стиральной машины.

На протяжении многих лет SKF ведёт разработки решений для стиральных машин. Помимо опорного узла барабана для стиральных машин с фронтальной загрузкой специалисты SKF предложили техническое решение аналогичного типа для машин с вертикальной загрузкой, а также индивидуальные конструкции подшипников и уплотнений, чугунные спицы крестовины и компактные ступичные подшипниковые узлы. Технические решения SKF способствуют экономически целесообразному производству этих незаменимых бытовых приборов.

Основой трибосопряжения, является трибосопряжения шеек вала барабана и поверхности внутренних колец шариков подшипников (Трибосопряжения №1)

Вторым трибосопряжением является поверхности шариков и сферических поверхностей направляющих ручейков наружного и внутреннего колец шариков подшипника.