МАТЕРИАЛОВЕДЕНИЕ Лабораторный практикум 1

.pdf

а)

б)

а) свободной усадки; б) затруднённой усадки

Рисунок 7.4 – Модели для определения

Полная объёмная усадка металла за период охлаждения равна

Vп Vж Vж т Vт . (7.4)

Усадка сплава в различные периоды по-разному влияет на качество отливок. Наиболее безвредная усадка в жидком состоянии, вызывающая снижение уровня металла в литниковой чаше. Усадка в процессе затвердевания приводит к образованию усадочных раковин и пористости, что требует принятия специальных мер по обеспечению качества отливки. Усадка в твёрдом состоянии в процессе неравномерного охлаждения различных частей отливки может вызвать появление остаточных напряжений, коробление отливок, а также образование в них горячих и холодных трещин.

Порядок выполнения работы

1.Изготовить форму для определения свободной и затруднённой усадок ручной формовкой в парных опоках, выполняя следующие рекомендации:

а) форма и модель должны иметь только однуповерхность разъёма; б) отливка должна помещаться в нижней опоке.

2.Собрать изготовленную форму.

3.Приготовить расплав и произвести заливку формы.

4.Охладить отливку в форме на воздухе.

5.Произвести выбивку и очистку отливки.

6.Определить величины усадок отливки по формулам 7.1–7.3.

7.Результаты измерений представить в виде таблицы 7.1.

Таблица 7.1 – Объёмная и линейная усадки сплавов

|

Темп. |

Темп. |

Длина |

Длина |

Объём |

|

Объём |

Л , |

лит , |

V , |

|||||||

Сплав |

залив. |

испыт. |

отливки |

отливки |

отливки |

отливки |

|||||||||||

|

t |

0 |

, °С |

t , °С |

l |

приt |

0 |

l |

при t |

V |

при t |

0 |

V |

при t |

% |

% |

% |

|

|

|

1 |

0 |

|

1 |

1 |

0 |

|

1 |

1 |

|

|

|

|||

1 |

|

|

2 |

3 |

|

4 |

|

|

5 |

|

6 |

|

|

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

51 |

Вопросы для самоконтроля

1.Объясните сущность литья в песчаные формы.

2.Назначение и состав литейной оснастки.

3.Основные элементы литейной формы.

4.Назначение и состав модельного комплекта.

5.Виды литниковых систем.

6.Виды, состав и назначение формовочных и стержневых смесей.

7.Способы формовки.

8.Сборка и заливка литейных форм.

9.Линейная и объёмная усадки отливки.

10.Факторы, влияющие на величину усадки. Затруднённая и свободная усадки.

Лабораторная работа № 8 ИЗУЧЕНИЕ СПОСОБОВ ЭЛЕКТРИЧЕСКОЙ СВАРКИ МЕТАЛЛОВ

Цель работы: ознакомление со сварочным производством, технологиями электрической сварки металлов, приобретение навыков выбора режимов дуговой сварки.

Задание

1.Усвоить технологические особенности основных способов электрической сварки.

2.Изучить структурные превращения в шве и зоне термического влияния при дуговой сварке.

3.Изучить основные типы сварных соединений.

4.Получить навыки выбора режима ручной дуговой сварки.

5.Провести анализ результатов работы, сформулировать выводы.

6.Оформить письменный отчёт по работе.

Общие сведения из теории

1. Технология сварки

Сваркой называется технологический процесс получения неразъёмных соединений из металлов, сплавов и других однородных или разнородных материалов в результате образования атомномолекулярных связей между частицами соединяемых заготовок.

52

С помощью сварки можно соединить между собой детали из различных металлов и сплавов, керамических материалов и пластмасс. От уровня развития сварки во многом зависит уровень технологии в машиностроении, приборостроении и других областях народного хозяйства. Сварка позволяет надёжно соединять детали любых толщин и конфигураций.

В качестве исходных заготовок для изготовления сварных конструкций применяют продукцию проката – листы, трубы, объёмную и листовую штамповки, отливки и др. Вследствие этого сварная конструкция может иметь очень сложную форму при относительно простой нетрудоёмкой технологии изготовления.

Применяют большое число разновидностей сварки. В зависимости от агрегатного состояния металла в месте соединения во время сварки их подразделяют на сварку давлением, осуществляемую с применением давления в холодном или в подогретом (электрической энергией) состоянии, и сварку плавлением, при которой соединение получают расплавлением соединяемых поверхностей. По виду энергии, применяемой при сварке, она может быть электрической (все виды дуговой сварки, электрошлаковая и т.д.), химической (газовая) и механической (трением, холодная).

Из всех видов сварки наибольшее распространение получили способы сварки плавлением.

Сварочная техника располагает больше разнообразием способов сварки плавлением, для которых характерно образование жидкой сварочной ванны. Ванна может быть получена за счёт различных высокотемпературных источников нагрева: электрической дуги, газового пламени, потока электронов и др.

Наибольшее практическое значение имеет дуговая сварка.

2. Электрическая дуга

Электрическая дуга является одной из форм электрического разряда в ионизированном газе. Устойчивый разряд образуется в газовой среде между твёрдыми или жидкими проводниками (электродами), если в этой среде имеются заряженные частицы – электроны и ионы. В обычных условиях газы являются изоляторами, поскольку атомы газов электрически нейтральны. Заряженные частицы в дуговом промежутке создаются за счёт процесса ионизации, при котором происходит расщепление нейтральных атомов на положительно заряженные ионы и отрицательно заряженные электроны. Именно они обеспечивают перенос зарядов при своём движении к электродам и протекание электрического тока через дуговой промежуток. Для горения дуги необходим источник тока.

Возбудить дугу можно кратковременно касанием изделия сварочным электродом, подключённым к источнику питания. В момент короткого замыкания по цепи протекает электрический ток, который нагревает торец электрода. При разведении электродов после их соприкосновения от

53

поверхности нагретого тела отрываются электроны, обладающие кинетической энергией, достаточной для преодоления силы электростатического притяжения. Под действием электрического поля, разность потенциалов которого создаётся источником питания между электродами, электроны устремляются к аноду, причём с достаточно высокой скоростью (1,5–2 км/с), чтобы, столкнувшись с нейтральным атомом, произвести работу, необходимую для его ионизации. При этом процесс ионизации приобретает лавинообразный характер, что и обеспечивает возбуждение дуги при разведении электродов после их соприкосновения.

Температура в дуге распределена неравномерно. В столбе (средняя часть дуги) температура достигает 6000–7000 °С. Температура катодной и анодной зон (примыкающих к аноду и катоду) составляет 2400–2600 °С.

3. Сварное соединение

Сварным соединением называется неразъёмное соединение, выполненное сваркой.

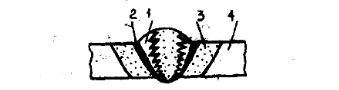

В сварном соединении (см. рис. 8.1) различают участки, нагретые в процессе сварки до резных температур и отличающиеся по этой причине физическими, химическими и механическими свойствами. Расплавившийся и закристаллизовавшийся металл образует сваркой шов 1 с литой структурой металла; частично оплавившийся металл образует зону оплавления 2.

Примыкающие к ней участки металла, нагревшиеся выше температуры 100 °С, претерпевают структурные изменения, в них возникают остаточные напряжения. Эти участки называются зоной термического влияния 3. Основной металл 4 в процессе сварки не изменяет своих свойств.

1 – сварной шов; 2 – зона оплавления; 3 – зона термического влияния; 4 – основной металл

Рисунок 8.1 – Строение сварного соединения:

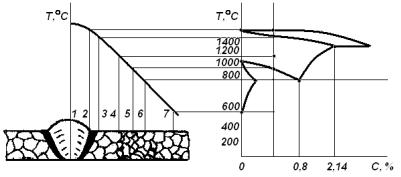

Структурные превращения металла в зоне термического влияния происходят в соответствии с температурой, до которой нагревается металл при сварке, и скоростью охлаждения. Участки металла, расположенные на разных расстояниях от оси сварного шва, нагреваются неодинаково. Если сопоставить кривую распределения максимальных температур с диаграммой состояния железо-углерод, позволяющей определить фазовые и структурные превращения стали с определённым содержанием углерода, то станет очевидным, что зона термического влияния неоднородна по структуре.

54

В шве и зоне термического влияния можно различить шесть участков (см. рис. 8.2): 1 – литой металл; 2 – зона неполного расплавления (переходная зона); 3 – зона перегрева; 4 – зона перекристаллизации (нормализации); 6 – зона неполной перекристаллизации; 6 – зона рекристаллизации. Участок 7 имеет исходную структуру основного металла.

Рисунок 8.2 – Структурные превращения в зоне термического влияния

Ширина зоны термического влияния и её отдельных участков зависит от конкретных условий сварки – толщины металла, химического состава, способа и режима сварки.

Каждая из названных зон имеет свои особенности. Зона неполного расплавления имеет небольшую ширину и состоит из частично оплавленных зёрен основного металла. В некоторых случаях свойства этой зоны оказывают решающее влияние на работоспособность сварного соединения, именно здесь могут развиваться коррозия, усталостные трещины.

Зона перегрева состоит из металла, нагретого на 50–100 °С ниже температуры плавления. При такой температуре происходит интенсивный рост аустенитного зерна. Если скорости охлаждения достаточно большие, произойдёт закалка и металл на этом участке будет обладать погашенной пластичностью. В зоне нормализации создаются благоприятные условия для образования мелкозернистой структуры. Зона неполной перекристаллизации включает металл, нагретый до температуры между точками Aс1 и Ас3. Наряду с зёрнами металла, не изменившимися при нагреве, присутствуют зёрна, образовавшиеся при перекристаллизации. В зоне рекристаллизации происходит рост зёрен, огрубление структуры. Протекают процессы разупрочнения.

Способность материала образовывать сварное соединение называется свариваемостью. Свариваемость оценивается соответствием свойств сварного соединения свойствам основного металла, конструктивным и эксплуатационным требованиям к соединению. Свариваемость металлов и сплавов зависит от степени легирования, наибольшее влияние на свариваемость стали оказывает углерод – с увеличением его содержания свариваемость стали ухудшается.

55

4. Типы сварных соединений

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоёмкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоёмкость контроля.

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку.

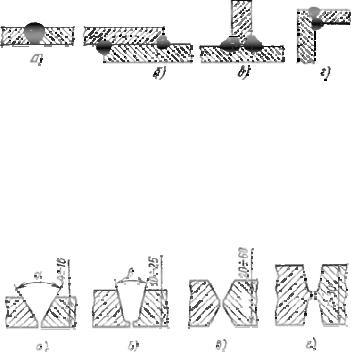

В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлёсточные, угловые и тавровые (см. рис. 8.3).

а – стыковое; б – нахлёсточное; в – тавровое; г – угловое

Рисунок 8.3 – Основные типы сварных соединений

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке 8.4.

а – V-образная; б – U-образная; в – X-образная; г – двусторонняя U-образная

Рисунок 8.4 – Формы подготовки кромок под сварку

Различают V, U, X-образные формы подготовки кромок под сварку. По характеру выполнения сварные швы могут быть односторонние и

двусторонние.

56

5.Виды электрической сварки

Вмашиностроении получили распространение виды сварки с использованием электрической энергии, которые можно разделить на две группы: сварка давлением; сварка плавлением.

При сварке давлением соединяемые поверхности подогревают проходящим электрическим током, а затем сдавливают.

При сварке плавлением силы межатомного взаимодействия возникают между материалами двух свариваемых заготовок, находящихся в месте соединения в жидком состоянии. Для получения неразъёмного соединения, кромки свариваемых заготовок расплавляют с помощью мощного источника теплоты – электрической дуги. Расплавленный металл соединяемых заготовок смешивается и образуются межмолекулярные связи. По мере удаления источника тепла жидкий металл остывает, начинается кристаллизация и образование сварного шва, соединяющего заготовки в единое целое.

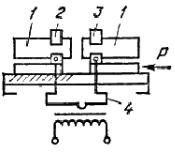

Стыковая контактная сварка (см. рис. 8.5) применяется для соеди-

нения встык деталей типа стержней, толстостенных труб, рельсов и т.п. Свариваемые заготовки 1 плотно зажимают в неподвижном 2 и под-

вижном 3 токоподводах, подключённых к вторичной обмотке сварочного трансформатора 4. Для обеспечения плотного электрического контакта свариваемые поверхности приводят в соприкосновение и сжимают. Затем включается ток.

Рисунок 8.5 – Стыковая контактная сварка

Точечная сварка (см. рис. 8.6) применяется для изготовления листовых или стержневых конструкций, позволяет получить прочные соединения в отдельных точках. Свариваемые заготовки 1, собранные внахлёст, помещают между неподвижным 2 и подвижным 3 электродами, подсоединёнными к вторичной обмотке трансформатора 4. После предварительного сдавливания включается сварочный ток, который пропускается в течение времени, необходимого для разогревания места контакта до нужной температуры. Затем ток отключается и производится сдавливание. Этот способ широко применяется в авто- и вагоностроении, строительстве и при сборке электрических схем.

57

Рисунок 8.6 – Точечная сварка

Шовная сварка (см. рис. 8.7) применяется при изготовлении листовых конструкций для получения прочного и герметичного соединения. Свариваемые заготовки 1 помещают между двумя рамками-электродами, один из электродов 2 может иметь вращательные движения, а другой 3 – вращательное движение и перемещение в вертикальном направлении. Электроды подключаются к вторичной обмётке трансформатора. Заготовки сдавливаются с силой, обеспечивающей надёжный контакт, а затем одновременно с включением сварочного тока роликам задаётся вращательное движение со скоростью, необходимой для создания нужного нагрева в контакте.

Рисунок 8.7 – Шовная сварка

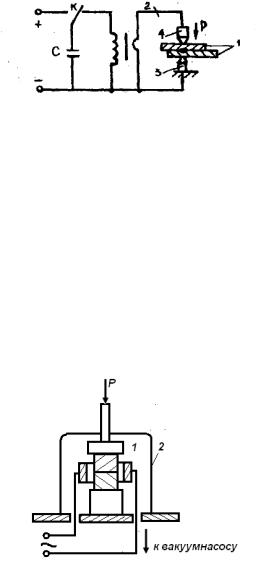

Конденсаторная сварка (см. рис. 8.8) является одной из разновидностей контактной электрической сварки. Энергия, необходимая для подогревания места сварки, накапливается в конденсаторах, а затем в процессе разряда преобразуется в теплоту. Количество накопленной энергии можно регулировать измерением ёмкости конденсаторов и напряжением зарядки. При замыкании ключа К влево происходит зарядка конденсатора С от источника постоянного тока. В момент подачи давления на свариваемые заготовки 1 ключ К автоматически перебрасывается в правое положение. Конденсатор разряжается через первичную обмотку понижающего трансформатора, вторичная обмотка 2 которого соединена с неподвижным 3 и подвижным 4 электродами.

58

Кратковременность разрядки конденсатора (0,6–0,8·10-4 С) при достаточно большой мощности разряда обеспечивает локальное выделение теплоты, что позволяет сваривать между собой заготовки из материалов, различных по теплофизическим свойствам. Способ широко применяется в радио- и электротехнической промышленности.

Рисунок 8.8 – Конденсаторная сварка

Диффузионная сварка (см. рис. 8.9) применяется для соединения заготовок в твёрдом состоянии в вакууме приложением сдавливающих сил при повышенной температуре. Тщательно зачищенные свариваемые заготовки 1 собирают, помещают в вакуумную камеру 2, сдавливают и затем нагревают специальным электронагревателем до температуры рекристаллизации, равной 0,4 Тпл (температура плавления). В начальной стадии процесса создаются условия для образования металлических связей между соединяемыми поверхностями. Последующая выдержка вызывает диффузию атомов материалов свариваемых заготовок и образование промежуточных слоёв, увеличивающих прочность соединения. Способ применяется в электротехнической, радиотехнической и других отраслях промышленности.

Рисунок 8.9 – Диффузионная сварка

Электродуговая сварка (см. рис. 8.10) осуществляется следующим образом. К свариваемым заготовкам 3 и к электроду 1 подводится постоянный или переменный ток от источника тока и возбуждается электрическая сварочная дуга 2. Дуговая сварка выполняется плавящимися и

59

неплавящимися электродами. В качестве плавящегося электрода применяется металлический стержень, состав которого идентичен составу металла свариваемых заготовок. В качестве неплавящегося электрода применяют, как правило, вольфрамовый стержень. Сварку неплавящимся электродом можно вести без применения припадочного материала или подавая его непосредственно в дугу.

В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие разновидности дуговой сварки:

сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (см. рис. 8.10а), при которой соединение выполняется путём расплавления только основного металла 3, либо с применением присадочного металла 4;

сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (см. рис. 8.10б);

сварка косвенной дугой 5, горящей между двумя, как правило, неплавящимися электродами, при этом основной металл нагревается и расплавляется теплотой столба дуги (см. рис. 8.10в);

сварка трёхфазной дугой, при которой дуга горит между каждым электродом и основным металлом (см. рис. 8.10г).

Рисунок 8.10 – Схемы дуговой сварки

Дуговая сварка имеет разновидности в зависимости от степени автоматизации и рода защиты расплавленного металла от воздействия окружающей среды.

60