Федеральное государственное бюджетное образовательное учреждение

высшего образования «Московский государственный технический университет имени Н.Э. Баумана»

(национальный исследовательский университет)

(МГТУ им. Н.Э. Баумана)

Факультет Машиностроительные технологии

Кафедра Материаловедение

Домашнее задание №1

-

Студент

Группа

Преподаватель |

|

|

|

|

подпись |

||

Москва 2021

Задание ИСл-1:

Для изготовления различного слесарно-монтажного инструмента (гаечные ключи, керны, отвертки, зубила и др.) применяют конструкционные цементуемые стали марок: 15, 20, 25, 15Х, 15ХР и др.

1. Гаечный ключ сечением 15 мм изготовлен из стали 15Х. Назначьте режимы газовой цементации и последующей упрочняющей термической обработки, обеспечивающие твердость поверхности 48 - 54 HRC при эффективной толщине слоя 0,6-0,8 мм. Постройте график термообработки, включающий цементацию и последующую термическую обработку в координатах температура-время. Укажите твердость сердцевины стали после выбранного режима термической обработки.

2. Опишите структурные превращения, происходящие в стали на всех стадиях термической обработки. Укажите структуру стали на поверхности и в сердцевине гаечного ключа после термической обработки.

3. Приведите основные сведения об этой стали: химический состав по ГОСТу, область применения, механические свойства сердцевины после выбранного режима термической обработки, технологические свойства, достоинства и недостатки и др.

Цементация и последующая термическая обработка одновременно повышают предел выносливости. Для цементации обычно используют низкоуглеродистые стали с содержанием углерода 0,1 – 0,3 %. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

Цементация является промежуточной операцией, цель которой — обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при температуре цементации.

Феррит (α-железо) растворяет ничтожное количество углерода. Поэтому, если проводить цементацию при температурах, лежащих ниже температуры критической точки Aс1, то на поверхности изделия образуется лишь тонкая пленка цементита, и дальнейшее проникновение (диффузия; атомов углерода в глубь изделия будет затруднено. Чтобы железо поглощало углерод, нужно α-железо перевести в γ-железо, которое способно растворить до 2% углерода. Таким образом, для цементации необходимо нагреть сталь до образования структуры аустенита (рис.1). Практически цементацию производят при температурах 870 – 920 °С, т. е. Асз + (20±50 °С).

При повышении температуры цементации скорость процесса возрастает. Однако, слишком высокая температура цементации является нежелательной из-за роста зерен аустенита. Кроме того, при повышенной температуре цементации наблюдается более резкий переход от цементированного слоя к сердцевине.

Рис. 1: Область цементируемых сталей

(0,1…0,3)% С; ![]() -

диапазон температур нагрева при

цементации

-

диапазон температур нагрева при

цементации

При цементации деталь нагревают без доступа воздуха до 930 – 950 °С в науглероживающей среде – карбюризаторе. Альтернативным вариантом является проведение газовой цементации. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготовляющих деталь массовыми партиями. При указанной температуре (930 – 950 °С) сталь имеет однородную аустенитную структуру (γFe). Аустенит растворяет углерод в большом количестве (до 2%).

Время выдержки при температуре цементации зависит от температуры, требуемой толщины упрочненного слоя и способа проведения цементации. Для получения упрочненного (цементованного) слоя толщиной 0,8 мм выдержка должна составлять 7 часов.

Температура газовой цементации составляет 930 °С. Продолжительность процесса зависит, кроме глубины слоя, также от ряда других факторов: состава газа, величины садки в печи, толщины деталей и др. На скорость цементации оказывает влияние и химический состав цементуемых легированных сталей.

Глубина слоя и время цементации

Глубина слоя, мм |

0,5…0,7 |

0,6…0,9 |

0,9…1,3 |

1,2…1,6 |

Время цементации, часов |

6 |

7 |

9 |

12 |

После проведения цементации проводят металлографический анализ по определению толщины слоя. В результате цементации поверхностный слой деталей науглероживается (содержание углерода составляет 0,8 – 1% С), а в сердцевине остается 0,15% С. Для получения нужной структуры и свойств в поверхностном слое и в сердцевине необходима двойная термическая обработка.

В результате длительной выдержки при высокой температуре цементации происходит перегрев, сопровождающийся ростом зерна аустенита. После цементации проводят замедленное охлаждение. После охлаждения сталь имеет равновесную структуру: перлит + феррит (в сердцевине) и перлит + карбиды (в поверхностном слое)

Для получения высокой твердости цементованного слоя и достаточно высоких механических свойств сердцевины, а также для получения в поверхностном слое структуры мелкоигольчатого мартенсита, деталь после цементации подвергают последующей термической обработкезакалке. Основная цель закалки стали это получение высокой твердости, и прочности что является результатом образования в ней неравновесных структур – мартенсита, троостита или сорбита.

Заэвтектоидную сталь (в поверхностном цементованном слое шестерни содержание углерода ≈1%) нагревают выше температуры критической точки Ас1 на 30 – 90 °С. Нагрев заэвтектоидной стали выше точки АС1 производится для того, чтобы сохранить в структуре закаленной стали цементит, который является еще более твердой составляющей, чем мартенсит. Структура, состоящая из мартенсита и цементита, имеет большую износостойкость. Такой вид термической обработки называется неполной закалкой.

Хром повышает прокаливаемость стали (повышает устойчивость переохлажденного аустенита).

Последовательность операций термической обработки

Операция |

t, °С |

Охлаждающая среда |

Твердость, HRC |

Цементация |

930 |

Охлаждение медленное в колодцах или ящиках |

|

Закалка |

730 – 760 |

Масло |

|

Отпуск |

180 200 |

Воздух |

Сердцевина: 20 – 25 Поверхность: 56 -62 |

Рис. 2: График термической обработки 15Х

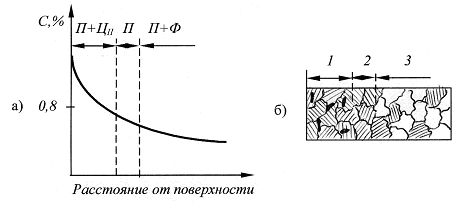

Рис. 3: Изменение концентрации углерода по глубине цементированного слоя (а) и схема микроструктуры незакаленного науглероженного слоя (б): 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

Рис. 4: Микроструктура цементованного слоя гаечного ключа из стали 15Х после термообработки: неполная закалка + низкий отпуск

Отпуск при 180 - 200°С проводится для снятия внутренних напряжений и получение более устойчивого структурного состояния, повышение вязкости и пластичности, а также понижение твердости и уменьшение хрупкости закаленной стали. Он выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. После такого режима термической обработки структура поверхностного слоя – мартенсит отпуска с вкраплениями избыточного цементита, а сердцевины – мелкозернистый феррит+перлит (сорбит).

Цементация деталей из легированной стали дает возможность получать в поверхностном слое структуру мартенсита отпуска, а в сердцевине – сорбит, троостит или мартенсит. Благодаря низкому содержанию углерода сердцевина будет иметь высокую ударную вязкость.

15Х−легированная цементируемая сталь. Цифра перед буквами в маркировке указывает на содержание углерода в сотых долях процента (сталь содержит 0,15% углерода). Буква «Х» указывает на легирование хромом. Отсутствие цифры после буквы указывает на то, что содержание легирующего элемента ≈1%.

Химический состав стали 15Х, % (ГОСТ 1050 – 88)

C |

Mn |

Si |

Cu |

S |

P |

Ni |

не более |

||||||

0,120,18 |

0,40-0,7 |

0,17-0,37 |

0.30 |

0,03 |

0,035 |

0.30 |

Температура критических точек Стали 15Х, °С

Ас1 |

Ас3 |

766 |

838 |

Механические свойства 15Х (ГОСТ 4543-87)

Закалка, ºС |

Отпуск, ºС |

σТ |

σB |

δ |

ψ |

KCU |

Твердость, HRC |

МПа |

% |

% |

Дж/см2 |

||||

770 (масло) |

180 |

490 |

690 |

12 |

45 |

69 |

Поверхность: 62 Сердцевина: 25 |

Механические свойства стали 15Х в зависимости от температуры отпуска

Температура испытания, оС |

σ0,2 |

σВ |

δ |

φ |

МПа |

% |

|||

200 |

550 |

780 |

7 |

46 |

300 |

560 |

750 |

4 |

55 |

400 |

560 |

720 |

6 |

59 |

500 |

540 |

680 |

9 |

61 |

600 |

530 |

630 |

10 |

61 |

Технологические свойства

Температура ковки, оС: начало 1280, конец – 750. Заготовки охлаждаются на воздухе.

Свариваемость – сваривается без ограничений, кроме деталей после ХТО.

Способы сварки: ручная дуговая сварка, контактная сварка. Обрабатываемость резанием – в горячекатаном состоянии при НВ 126-131 и σВ 450-490 МПа Кv = 1,7 (твердосплавный резец), Кv = 1,6 (быстрорежущая сталь).

Флокеночувствительность – не чувствительна.

Склонность к отпускной хрупкости – не склонна.

Достоинства стали – сравнительно низкая цена, доступность

Недостатки – относительно низкие механические свойства в сравнении с хромо-марганцевыми сталями.

Список литературы

1. Материаловедение / Под. общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003.

2. Гуляев А.П. Металловедение. – М.: Металлургия, 1986.

3. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990.