Зорин В.М. Атомные электростанции. Вводный курс

.pdf

связанные с этим затраты: энергии на перекачку, металла — на трубопроводы, возможно увеличение размеров активной зоны и т.д. Оптимальный подогрев воды может быть определен только на основе тех- нико-экономической оптимизации, результаты которой зависят от цен на оборудование, на электроэнергию, от значений экономических

коэффициентов. В настоящее время считается, что |

t |

опт |

≈ 30 °С. |

|

|

р |

|

5) параметры парогенератора: наличие или отсутствие экономайзерного участка и минимальный температурный напор в испарительной части tи, наличие или отсутствие перегрева пара и, если

перегрев предусматривается, минимальный температурный напор в пароперегревателе tп. Значения названных температурных напоров

зависят от материала, выбранного для поверхностей нагрева парогенератора и должны определяться технико-экономической оптимизацией: при их уменьшении снижаются термодинамические потери, но возрастают поверхности нагрева и стоимость парогенератора. Рекомендуемые в настоящее время значения: tи = 8…15 °С, tп =

= 10…20 °С.

Кроме названных управляемых параметров на экономичность и надежность АЭС оказывают влияние и другие параметры ППУ: тип парогенератора (вертикальный, горизонтальный), характеристики других элементов оборудования. В то же время отметим уникальность такого оборудования, специально созданного, например, для ППУ с ВВЭР-1000, как главные циркуляционные насосы, главные циркуляционные трубопроводы.

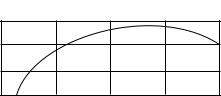

Выбранные значения управляемых параметров паропроизводительной установки определяют параметры пара, передаваемого в паротурбинную установку. Их влияние на параметры пара удобно анализировать с помощью t, Q-диаграммы (рис. 10.2). На рисунке не

t |

|

tобmax |

tр |

|

|

|

tп |

tр |

ts |

tи |

|

|

Q |

Рис. 10.2. t, Q-диаграмма паропроизводительной установки с реактором типа ВВЭР

111

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 10.1 |

|||

Параметры ППУ с реактором типа ВВЭР |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

||||||||

Параметр |

ВЭС-2 |

ВВЭР-210 |

ВВЭР-365 |

ВВЭР-440 |

|

ВВЭР-1000 |

|

||||||||

(проект) |

(1964 г.) |

(1969 г.) |

|

(1971 г.) |

|

(1980 г.) |

|

||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Реактор |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мощность, МВт: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тепловая |

700 |

760 |

1320 |

|

1375 |

|

3000 |

|

|||||||

электрическая |

165 |

210 |

365 |

|

|

440 |

|

1000 |

|

||||||

|

|

|

|

|

|

|

|

|

|||||||

Материал оболочки твэлов |

Циркониевый сплав |

|

|

Zr-Nb |

Zr/1 % Nb |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Максимальная температура |

284 |

— |

|

— |

|

|

345,5 |

|

350 |

|

|||||

оболочки, °С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Давление в корпусе, МПа |

7,85 |

10,0 |

10,5 |

|

12,5 |

|

15,7 |

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

Температура насыщения, °С |

293,7 |

311,0 |

314,6 |

|

327,8 |

|

345,8 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расход теплоносителя, кг/с |

æ |

3 |

10,1 |

æ 3 |

æ |

10 |

3 |

10,8 |

æ |

3 |

|

æ |

3 |

|

|

|

14,3 |

10 |

|

10 |

13,75 |

|

|

10 |

|

17,8 |

10 |

|

|||

Температура воды в актив- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ной зоне, °С: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на выходе |

260 |

273 |

280 |

|

|

301 |

|

322 |

|

||||||

на входе |

250 |

252 |

252 |

|

|

268 |

|

290 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Подогрев воды, °С |

10 |

|

21 |

|

28 |

|

|

33 |

|

|

32 |

|

|

||

|

|

|

|

|

|

|

|

|

|

||||||

Наружный диаметр твэл, мм |

23,6 |

10,2 |

9,1 |

|

|

9,1 |

|

9,1 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельные тепловые потоки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МВт/м2: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

средний |

|

|

214 |

428 |

|

|

460 |

|

616 |

|

|||||

максимальный |

1100 |

|

|

|

|

|

|

|

|

|

|

1570 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры активной зоны, м: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

диаметр |

3,7 |

2,88 |

2,88 |

|

2,88 |

|

3,16 |

|

|||||||

высота |

3,2 |

2,5 |

2,5 |

|

|

2,5 |

|

3,53 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Парогенератор |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Материал поверхности |

— |

|

— |

|

— |

|

|

0Х18Н10Т |

0Х18Н10Т |

|

|||||

нагрева |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Минимальный температур- |

16,2 |

18,2 |

18,2 |

|

9,2 |

|

10,2 |

|

|||||||

ный напор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Давление генерируемого |

3,0 |

3,0 |

3,0 |

|

|

4,6 |

|

6,4 |

|

||||||

пара, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Температура насыщения в |

233,8 |

233,8 |

233,8 |

|

258,8 |

|

279,8 |

|

|||||||

парогенераторе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

учтены различия в температурах теплоносителя на выходе из реактора и на входе в парогенератор, а также на выходе из парогенератора и на входе в реактор, составляющие десятые доли градуса.

Изменение характеристик ППУ с реакторами типа ВВЭР, начиная с первого проекта 1955 г. и кончая ВВЭР-1000, можно проследить по табл. 10.1. Из приведенных данных видно, как повышались давление в реакторе и удельные тепловые потоки, как изменялись температур-

112

ный запас до кризиса кипения, подогрев воды в реакторе и другие управляемые параметры.

На одноконтурной атомной электростанции выделяемая в реакторе теплота передается непосредственно рабочему телу паротурбинной установки, температура которого полностью определяется выбранным давлением.

Особенность водо-водяных корпусных кипящих реакторов (ВК) заключается в том, что по мере увеличения доли пара в рабочем теле, являющемся замедлителем, его плотность уменьшается. Максимум потока тепловых нейтронов и энерговыделения находятся в нижней половине активной зоны при движении воды снизу вверх. Эти особенности ограничивают паросодержание в активной зоне: истинное объемное паросодержание на выходе — не более 40 %, что соответствует массовому паросодержанию при давлении 7 МПа — около 3,5 %. Увеличенные по сравнению с некипящим теплоносителем объемные расходы требуют больших проходных сечений в активной зоне. Диаметр корпуса кипящего реактора существенно (примерно в 1,5 раза) больше, чем для некипящего. При практически равных удельных тепловых потоках с поверхности твэлов объемное энерговыделение в кипящих реакторах примерно в два раза меньше, чем в ВВЭР.

Определяющим при выборе давления в корпусе кипящего реактора являются возможности технологии его изготовления. Существенным оказывается также то, что при увеличении давления (свыше 7 МПа) заметно снижаются критические тепловые потоки, т.е. должна быть уменьшена и объемная энергонапряженность (возрастает диаметр корпуса и толщина его стенки при той же мощности), и замедляется рост КПД цикла насыщенного пара (рис. 10.3). Согласно технико-экономическим расчетам оптимальным оказывается давление в реакторе на уровне 7 МПа: для американских реакторов (BWR) рр = 7,2…7,4 МПа, для японских — рр = 7 МПа.

Пар, образовавшийся в активной зоне, после сепарационных устройств, расположенных в верхней части корпуса реактора или вне его, направляется на турбину, а отсепарированная вода смешивается с питательной водой. Температура на входе в активную зону определяется кратностью циркуляции воды в реакторе и температурой

t, %

35

30

25

0 |

5 |

10 |

15 p0, МПа |

Рис. 10.3. Термический коэффициент полезного действия цикла насыщенного пара

113

питательной воды. Температура воды на входе в активную зону для американских реакторов BWR t1″ = 274…278 °С при ts = 286…288 °С.

Циркуляция, как правило, обеспечивается двумя насосами (при мощности реактора порядка 1000 МВт электрических).

В водографитовом кипящем реакторе отсутствует корпус, и это одно из существенных его преимуществ. В то же время размеры его значительно больше, чем реакторов типа ВК (не говоря уже о ВВЭР): диаметр активной зоны реакторов РБМК-1000 и РБМК-1500 равен 11,8 м, высота — 7 м. Также водографитовые реакторы имеют разветвленные канальные коммуникации контура циркуляции рабочего тела, но при разрывах контура ограничиваются масштабы утечек теплоносителя вследствие небольшого диаметра труб.

Выбор давления в реакторах этого типа полностью определяется непроизводительным захватом нейтронов материалом технологических каналов, внутри которых находятся тепловыделяющие элементы и проходит теплоноситель: с ростом давления увеличивается толщина стенки трубы канала, масса металла и захват нейтронов. Наилучшим оказывается давление, равное 7 МПа. Как и в реакторах типа ВК, здесь также принимается во внимание снижение критических тепловых потоков при увеличении давления свыше 7 МПа.

Температура питательной воды для РБМК-1000 принята равной 165 °С, т.е. от установки подогревателей высокого давления (ПВД) после деаэратора отказались. Такое решение объясняется, во-пер- вых, стремлением снизить температуру воды на входе в ГЦН и тем самым обеспечить больший кавитационный запас, во-вторых, уменьшить поступление с питательной водой продуктов коррозии. Существенной представляется третья причина — недостаточная надежность спирально-коллекторных ПВД с поверхностью нагрева из углеродистой стали, в основном применявшихся на электростанциях в период ввода головного энергоблока с РБМК. Реактор РБМК-1000 работает по схеме дубль-блока — с двумя турбинами, и отключение ПВД одной турбины приводило бы к вынужденному отключению ПВД другой турбины из-за нежелательности температурного перекоса на входе воды в активную зону. В соответствии с технико-эко- номическими расчетами оптимальное значение температуры питательной воды для реакторов этого типа находится на уровне 210 °С.

10.2. Расчет тепловой схемы паропроизводительной установки

Поскольку целью расчета тепловой схемы является определение расходных и термодинамических параметров теплоносителей на входе и выходе из элементов оборудования, то основу расчета

114

составляют уравнения тепловых балансов. Эти уравнения позволяют рассчитать расходы теплоносителей или рабочего тела, так как все термодинамические параметры определяются при составлении t, Q- диаграммы ППУ (см. рис. 10.2) заданием значений управляемых параметров. Тепловая мощность, отведенная от одного элемента схемы (например, реактора), будет отличаться от подведенной к другому элементу (парогенератору) на величину тепловых потерь в трубопроводах, их соединяющих. Тепловая мощность, отведенная от одного теплоносителя (воды I контура, т.е. воды, проходящей через реактор), отличается от подведенной к другому (рабочему телу) на величину тепловых потерь в соответствующем элементе оборудования (парогенераторе). Таким образом, расчет тепловой схемы паропроизводительной установки сводится к определению тепловых потерь.

Тепловая мощность, подведенная к паротурбинной установке, отличается от мощности, полученной в результате реакций деления в реакторе на суммарную величину потерь в ППУ:

Q0 = Qp – QППУ .

Для двухконтурной АЭС общие тепловые потери QППУ можно разделить по составным частям ППУ следующим образом:

QППУ = Qр + QIк + QПГ + QПП. |

(10.1) |

В правой части последнего равенства складываются тепловые потери реактора, I контура, парогенератора и паропроводов (последние здесь отнесены к ППУ). Каждое из слагаемых — это суммарные потери, включающие потери теплоты конвекцией, излучением и с выводом (продувка, утечки) теплоносителя или рабочего тела.

Для одноконтурной АЭС слагаемые QIк и QПГ в правой части

уравнения (10.1) будут отсутствовать. Для трехконтурной АЭС дополнительно войдут потери теплоты в промежуточном теплообменнике QПТО и во II контуре QIIк.

Тепловые потери обычно в расчетах учитываются коэффициентами полезного использования теплоты (или тепловыми коэффициентами) соответствующих частей ППУ. Применительно к двухконтурной АЭС эти коэффициенты определяются следующим образом:

ηp |

= |

Qр – Qр |

= |

QIк |

— тепловой коэффициент реактора; |

|||||

------------------------Qр |

|

-------Qр |

||||||||

|

|

|

|

|

|

|

|

|||

ηIк |

= |

QIк – |

QIк |

= |

QПГ |

— тепловой коэффициент I контура; |

||||

---------------------------QIк |

|

|

----------QIк |

|||||||

|

|

|

|

|

|

|

|

|||

η |

|

|

QПГ – |

QПГ |

= |

QПП |

— тепловой коэффициент парогенератора; |

|||

|

= ------------------------------- |

|

|

|

---------- |

|

||||

ПГ |

|

QПГ |

|

|

|

QПГ |

|

|||

|

|

|

|

|

|

|

||||

115

η |

QПП – QПП |

= |

Q0 |

— тепловой коэффициент паропроводов. |

= --------------------------------- |

---------- |

|||

ПП |

QПП |

|

QПП |

|

|

|

|

Если при расчете тепловой схемы точный расчет тепловых потерь невозможен (в начале проектирования АЭС необходимые характеристики оборудования отсутствуют), должны быть приняты их ориентировочные значения. Имеющиеся данные измерений тепловых потерь от трубопроводов и оборудования I контура с реактором ВВЭР-1000 позволяют рекомендовать следующие значения тепловых коэффициентов: ηIк = ηПП = 0,9991—0,9994; ηp = ηПГ = 0,9992—

0,9998. Относительные потери оказываются невелики. На их фоне обязателен учет подводимой к теплоносителю тепловой мощности в главных циркуляционных насосах (ГЦН) при составлении теплового баланса контуров (первого, промежуточного — в зависимости от типа АЭС) паропроизводительной установки.

Обычно, по заданной электрической мощности расчетом тепловой схемы ПТУ определяют подводимую к ней тепловую мощность Q0. Затем с помощью тепловых коэффициентов рассчитывают тепло-

вые мощности оборудования, входящего в ППУ. Далее на основе тепловых балансов элементов оборудования ППУ рассчитываются их расходные характеристики.

Контрольные вопросы и задания

1.Перечислите основные управляемые параметры ППУ с реактором типа

ВВЭР.

2.На какие характеристики ППУ влияет изменение разности температур однофазного теплоносителя на выходе из реактора и на входе в него?

3.На какие характеристики парогенератора влияет изменение минимального температурного напора в испарительной его части?

4.От чего зависит выбор давления в реакторе типа ВВЭР?

5.Чем определяется выбор давления в канальном водографитовом реак-

торе?

6.По данным табл. 10.1 рассчитайте температурный запас до кризиса кипения, принимавшийся в проекте ВЭС-2 и в реакторе ВВЭР-440.

7.В предположении, что расчетом тепловой схемы ПТУ определена подводимая к ней тепловая мощность Q0 = 3100 МВт, определите мощность реактора,

обеспечивающего теплотой ПТУ, если в первом случае его тип ВК и во втором — ВВЭР. Значения необходимых для расчета тепловых коэффициентов принять.

8. Рассчитайте паропроизводительность парогенераторной установки блока АЭС и подводимую к ней тепловую мощность, если известно: подводимая к ПТУ тепловая мощность 1460 МВт, энтальпия генерируемого пара 2780 кДж/кг, энтальпия питательной воды 940 кДж/кг. Значения остальных необходимых для расчета исходных данных принять.

116

Глава 11

НИЗКОПОТЕНЦИАЛЬНАЯ ЧАСТЬ ЭЛЕКТРОСТАНЦИИ

Низкопотенциальная часть электростанции — это система, непосредственно передающая теплоту отработавшего в турбине пара окружающей среде. Наиболее часто для этой цели используется вода. В этом случае конденсаторы турбин являются основными потребителями охлаждающей воды на электростанции: через них проходит до 90 % ее полного расхода. По потреблению охлаждающей воды выделяются паротурбинные установки на насыщенном паре среднего давления (6…7 МПа). В конденсаторах таких ПТУ конденсируется примерно в 1,6 раза пара больше, чем в ПТУ той же мощности, но на сверхкритические параметры пара, что требует и большего расхода охлаждающей воды. Так, для блока атомной электростанции с ВВЭР-1000 расход охлаждающей воды через кон-

денсаторы равен примерно 150 тыс. т/ч (более 40æ103 кг/с), а для атомной электростанции с пятью такими блоками — 750 тыс. т/ч или

более 200 м3/с, что соответствует дебиту′ хорошей реки.

Втепловой схеме ПТУ охлаждающая вода используется также в газоохладителях электрогенератора (отводится теплота, в которую превращается часть механической энергии в процессе ее преобразования в электрическую) и в маслоохладителях турбины (отводится теплота от подшипников турбины, в которую превращается часть механической энергии, затрачиваемой на вращение турбогенератора). Потребность этих устройств в охлаждающей воде составляет соответственно 2…4 % и 1,2…2,5 % расхода на конденсаторы турбин.

Впаропроизводительной установке потребителями охлаждающей воды являются теплообменники систем расхолаживания, доохладители продувочной воды и многие др. Необходимый расход для этих целей — 3…6 % расхода воды на конденсаторы. Требуют охлаждения также отдельные помещения АЭС. Использование для этих целей воды (а не воздуха) объясняется стремлением обеспечить компактность теплообменных поверхностей и устройств. В целом на АЭС функционирует достаточно большое число охлаждающих водяных контуров. Все они объединяются в единую систему технического водоснабжения (СТВС).

Система технического водоснабжения — это совокупность теплообменных устройств, насосов, трубопроводов, арматуры, очист-

117

ных установок, предназначенных для отвода теплоты от различных агрегатов и установок электростанции с последующей передачей его в окружающую среду. Низкопотенциальная часть — это часть системы технического водоснабжения, если для отвода теплоты от конденсаторов турбин используется техническая вода. Схема трубопроводов технической воды в пределах ПТУ дана на рис. 11.1.

Системы технического водоснабжения, прежде всего, подразделяются на прямоточные и оборотные.

В прямоточных СТВС вода забирается из природных водоемов (рек, озер, морей и т.п.) и после прохождения соответствующих теплообменных устройств сбрасывается обратно (таким образом, чтобы не изменялась температура забираемой воды). Установлены пределы допустимого повышения температуры воды в природном водоеме после сброса. Разрешен сброс в природные водоемы без предвари-

|

|

|

1 |

|

|

13 |

|

|

|

|

|

|

|

12 |

|

3 |

|

|

|

|

|

2 |

|

11 |

|

|

|

|

|

|

4 |

|

|

4 |

|

|

5 |

|

10 |

14 |

|

6 |

6 |

|

|

|

|

||

|

|

16 |

7 |

|

|

|

7 |

|

|

15 |

|

|

|

|

9 |

9 |

8 |

9 |

9 |

|

||||

|

|

17 |

|

|

Рис. 11.1. Пример схемы трубопроводов системы технической воды в пределах паротурбинной установки:

1 — отработавший пар после турбины; 2 — конденсатор; 3 — маслоохладители; 4 — механический сетчатый фильтр; 5 — перемычка между напорными трубопроводами; 6 — задвижка на перемычке; 7 — циркуляционный насос; 8 — перемычка между сливными трубопроводами; 9 — задвижка на сливном трубопроводе; 10 — линия рециркуляции; 11 — насосы газоохладителя; 12 — газоохладитель электрогенератора; 13 — водоструйный эжектор; 14, 15 — трубопроводы к другим потребителям технической воды и от них; 16 — сброс промывочной воды механических фильтров; 17 — вода от охлаждающего устройства или природного водоема

118

|

|

|

|

Таблица 11.1 |

|

Изменение структуры систем технического водоснабжения |

|||

|

тепловых электростанций СССР [8] |

|

||

|

|

|

|

|

|

|

Структура СТВС, % |

|

|

Годы |

|

|

|

|

прямоточные |

оборотные с водохранилищами |

|

оборотные с градирнями |

|

|

|

|||

|

|

|

|

|

До 1950 |

70 |

20 |

|

10 |

|

|

|

|

|

1950—1960 |

55 |

34 |

|

11 |

|

|

|

|

|

1960—1970 |

42 |

42 |

|

16 |

|

|

|

|

|

1970—1975 |

35 |

45 |

|

20 |

|

|

|

|

|

тельной обработки (очистки) только охлаждающей воды, прошедшей через конденсаторы турбин.

Использование для целей охлаждения соленых вод (например, вод морей) связано с интенсивными коррозионными процессами и образованием отложений, что требует специальных мероприятий по обеспечению требуемых показателей работы (надежность, коэффициент теплопередачи, гидравлическое сопротивление). В числе таких мероприятий — применение коррозионно-стойких материалов, регулярная очистка труб и др.

Оборотные системы технического водоснабжения выполняются с прудами (водохранилищами)-охладителями, с брызгальными бассейнами и с градирнями.

Тенденция применения тех или иных СТВС, прослеживаемая по данным табл. 11.1, в настоящее время принципиально не изменилась.

Рост мощностей электростанций (как единичных, так и суммарной установленной) привел к тому, что практически оказались исчерпанными возможности рек по обеспечению прямоточного водоснабжения. Повышение стоимости земли оказывается не в пользу широкого строительства водохранилищ. Все большее число электростанций, особенно на Европейской части России, вводится с СТВС с градирнями. Некоторые характеристики оборотных систем технического водоснабжения даны в табл. 11.2.

В прудах-охладителях охлаждение воды осуществляется с поверхности водоема, движение воды в котором организуется с помощью специальных дамб и расположением водозаборных и водосбросных устройств. Сравнительно небольшая удельная тепловая нагрузка требует значительной поверхности охлаждения. О нежелательности использования водохранилищ на АЭС говорит печальный опыт Чер-

нобыля: проблема очистки пруда-охладителя площадью 25 км2 и глубиной 4 м оказалась не разрешенной.

119

|

|

|

|

Таблица 11.2 |

|

Характеристики оборотных СТВС |

|

||

|

|

|

|

|

Вид охлаждающего |

|

Удельная гидравли- |

Удельная пло- |

Удельная тепловая |

|

ческая нагрузка |

щадь орошения |

нагрузка Qк/Sорош, |

|

устройства |

|

|||

|

Gо.в/Sорош, м3/м2 |

Sорош/Nэл, м2/кВт |

МДж/(м2æч) (кВт/м2) |

|

|

|

|

|

|

Пруды-охладители |

|

0,025…0,05 |

14…7 |

0,8…1,6 |

|

|

|

|

(0,22…0,44) |

|

|

|

|

|

Брызгальные бассейны |

|

1…1,5 |

0,1…0,16 |

30…50 (8…14) |

|

|

|

|

|

Башенные железобетон- |

|

|

|

|

ные пленочные гра- |

|

|

|

|

дирни с вентиляцией: |

|

|

|

|

естественной |

|

7…10 |

0,05…0,03 |

200…320 (56…90) |

принудительной |

|

10…14 |

0,04…0,025 |

300…400 (84…110) |

|

|

|

|

|

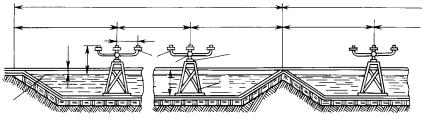

Брызгальные бассейны — это искусственные водоемы, как правило, с бетонированным дном, глубиной 2…2,5 м, но не менее 1,5 м, чтобы вода не прогревалась солнцем. Для удобства чистки и ремонта бассейны секционируются (разделяются на несколько частей). Над поверхностью воды прокладывается сеть распределительных труб с группами сопл, распыляющих воду преимущественно в вертикальном направлении. Требование к соплам: возможно более тонкое распыление воды при меньшем требуемом напоре, большая производительность, простота и незасоряемость конструкции. По сравнению с водохранилищами брызгальные бассейны более эффективны: требуется меньшая площадь бассейна при той же отводимой мощности. В то же время здесь может быть значительным унос (потеря) воды в виде капель, особенно при сильном ветре (рис. 11.2).

8

1,5 0,4 2,0ó

5

I секция

10 ç n

1,5

3 2

2,0

II секция

10 |

10 |

10 ç n |

4

1

Рис. 11.2. Разрез брызгального бассейна (размеры даны в метрах):

1 — стальные опорные конструкции; 2 — распределительная труба; 3 — сопла; 4 — роликовые опоры; 5 — нормальный уровень воды

120