Зорин В.М. Атомные электростанции

.pdf

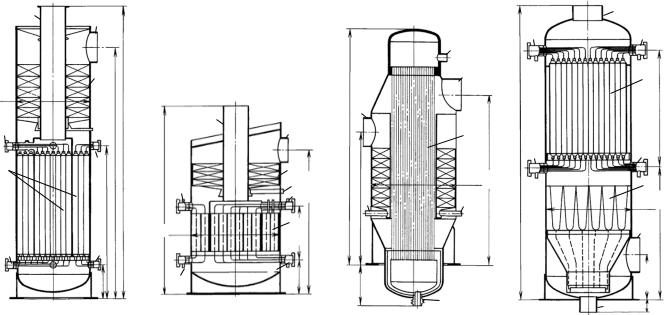

18.1. Сепараторы-пароперегреватели для турбин АЭС

На эксплуатируемых отечественных АЭС реализованы следую-

щие структуры промежуточных сепарации и перегрева пара:

1)сепарация и двухступенчатый перегрев (рис. 18.1) — в паротурбинных установках К-220-4,3 (СПП-220, СПП-220М), К-500-6,4/50 (СПП-500-1), К-1000-5,9/25 (СПП-1000), К-210-12,8 (выполнен проект СПП-1500/210 со сниженным давлением перегреваемого пара до 0,0686 МПа вместо 2,31 МПа при промперегреве в ППУ);

2)сепарация и одноступенчатый перегрев — в ПТУ К-750-6,4/50 (СПП-750), К-1000-5,9/50 (СПП-1000-1);

3)перегрев пара ПТУ К-200-12,8 до температуры 500 °С натрием

вспециальных аппаратах — промежуточных пароперегревателях, входящих в состав парогенераторной установки ПГН-200М.

Проектами паротурбинных установок для энергоблоков с реакторами типа БРЕСТ предусмотрен одноступенчатый промежуточный перегрев пара свежим паром закритических параметров в паро-паро- вом теплообменнике (ППТО).

Системы промежуточных сепарации и перегрева пара исследовались различными организациями, в частности, для ПТУ, работающих на насыщенном паре.

Характерные зависимости относительного приращения электри-

ческого КПД ПТУ (Δη /η ) при установке одного внешнего сепара-

ээ

|

|

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

. |

|

ПП1 |

ПП2 |

|

|

p |

|

|

t |

|

Oт ППУ |

С |

|

|

|

|

p 1 |

ПП2 |

s0 |

|

||

|

|

|

|

|

|

||||||

|

|

|

|

|

t |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s1 |

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

пп1 |

|

|

|

|

|

|

|

|

|

x |

|

x=1 pк |

|

|

|

ЦВД |

|

ЦНД |

|

|

|

с |

|

||

|

|

|

|

|

|

С |

ПП1 |

||||

|

|

|

|

|

|

|

x |

|

|

||

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

ЦВД |

|

|

||

|

|

СС |

КС1 |

КС2 |

|

разд |

|

|

к |

||

|

|

p |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В систему регенерации |

|

|

|

|

|

|

|

||

|

|

|

В конденсатор |

|

|

|

|

|

|

s |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

а) |

|

|

|

|

|

б) |

|

|

|

Рис. 18.1. |

Принципиальная тепловая схема |

(а) |

и |

h, s-диаграмма |

турбины |

||||||

с двухступенчатым сепаратором-перегревателем (б): |

|

|

|

|

|

|

|||||

С — сепаратор; ПП1 и ПП2 — первая и вторая ступени паро-парового перегревателя; |

|||||||||||

СС — сепаратосборник; КС1 и КС2 — конденсатосборники первой и второй ступеней |

|||||||||||

пароперегревателя |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

323 |

328

|

|

|

|

|

|

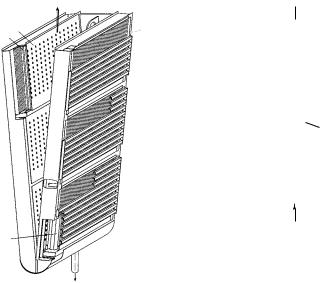

Таблица 18.1 |

|

Основные характеристики сепараторов-пароперегревателей |

|

|

|

||||

|

(завод-изготовитель — ОАО «ЗиО») |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Типоразмер |

|

|

|

Показатель |

|

|

|

|

|

|

|

|

|

СПП-220М* |

СПП-500-1 (М)* |

СПП-750 |

СПП-1000* |

СПП-1000-1 (2) |

|

|

|

|

|

|

|

|

|

Типоразмер турбины |

|

К-220-4,3/50 |

К-500-6,4/50 |

К-750-6,4/50 |

К-1000-5,9/25 |

К-1000-5,9/50 |

|

|

|

|

|

|

|

|

|

Число на одну турбину, шт. |

|

2 |

4 |

4 |

4 |

|

4 |

|

|

|

|

|

|

|

|

Площадь набегания потока влажного пара на |

|

30,8 |

33,6 |

29,2 |

46,4 |

40,8 |

(41,1) |

2 |

|

|

|

|

|

|

|

жалюзи сепаратора, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры нагреваемой среды: |

|

|

|

|

|

|

|

влажность перед сепаратором, % |

|

13,0 |

15,0 |

15,3 |

11,7 |

14,2 |

(12,1) |

давление на входе, МПа |

|

0,329 |

0,332 |

0,47 |

1,128 |

0,567 |

(0,986) |

потери давления (от давления на входе), % |

|

5,5 |

7,8 |

5,2 |

3 |

2,9 |

(1,3) |

расход на входе, кг/с |

|

135,1 |

141,1 |

212,0 |

327,8 |

312,9 (325) |

|

температура на выходе, °С |

|

189/241 |

190,4/260,7 |

263 |

208/250 |

250 |

|

|

|

|

|

|

|

|

|

Параметры греющей среды на входе: |

|

|

|

|

|

|

|

давление, МПа |

|

1,89/4,23 |

1,92/6,18 |

6,19 |

2,70/5,71 |

5,7 |

|

температура, °С |

|

209/253,5 |

210,278 |

277,5 |

288/272 |

272,3 |

|

влажность, % |

|

6,4/0,5 |

10/0,7 |

0,6 |

7,0/0,5 |

0,5 |

|

расход, кг/с |

|

8,92/7,44 |

8,92/11,28 |

31,11 |

10,47/18,03 |

36,9 |

(34,3) |

|

|

|

|

|

|

|

|

3

3 1

1 6

6