Готовые работы по ТКМ 1,2,3,4,5,7 / домашка 4

.docЦЕНТРОБЕЖНОЕ ЛИТЬЕ

При центробежном литье сплав заливают во вращающиеся формы; формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокие плотность и механические свойства отливок.

б) в)

Схемы способов изготовления отливок на центробежных машинах

Центробежным литьем отливки изготовляют в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной или вертикальной осью вращения.

Металлические формы - изложницы изготовляют из чугуна и стали. Толщина изложницы обычно в 1,5-2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом. На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед началом работы изложницы подогревают до температуры 200 °С.

При получении чугунных водопроводных труб на машинах с горизонтальной осью вращения (рис. 4.40, а) изложницу 2 устанавливают не опорные ролики 7 и закрывают кожухом б. Изложница 2 , приводится во вращение электродвигателем /. Расплавленный чугун из ковша 4 заливают через желоб 3, который в процессе заливки чугуна перемещается в направлении, показанном стрелкой, что обеспечивает получение равностенной отливки 5. Для образования раструба трубы используют либо песчаный, либо оболочковый стержень 8. После затвердевания залитого чугуна трубу извлекают из изложницы. На этих машинах изготовляют втулки, кольца и т.п.

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 4.40, б) расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, укрепленную на шпинделе У, который вращается от электродвигателя. Расплавленный металл центробежными силами прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания. После останова формы отливка 3 извлекается.

На этих машинах изготовляют кольца большого диаметра высотой не более 500 мм.

На рис. 4.40, в показана схема процесса литья сложных тонкостенных рабочих колес центробежных насосов на машинах с вертикальной осью вращения: /, 6 — половины кокиля; 2 - стержень, который формирует канал рабочего колеса и его лопасти; 3 — стол машины; 4 - стержень, воспринимающий удар струи заливаемого металла; 5 — шпиндель центробежной машины. Частота вращения изложницы при центробежном литье составляет 150 ... 1200 мин1. Изложницы перед заливкой нагревают до температуры 150 ... 200 °С. Температуру заливки сплавов назначают на 100 ... 150 °С выше температуры ликвидуса.

Преимущества центробежного литья -получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т.д.).

Для изготовления отливок центробежным литьем используют автоматические и многопозиционные карусельные машины.

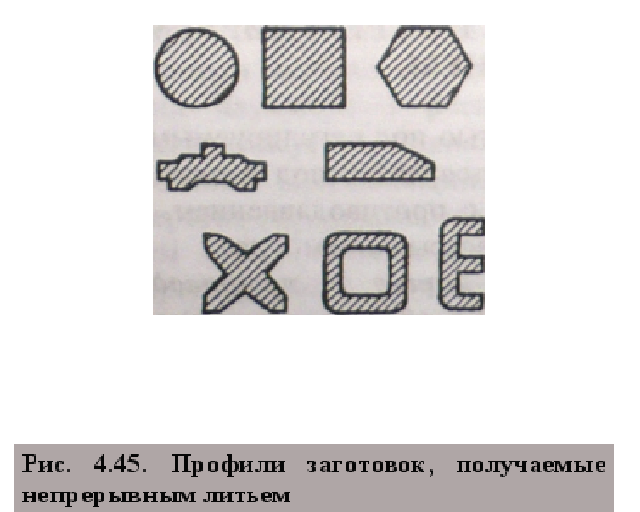

НЕПРЕРЫВНОЕ И ПОЛУНЕПРЕРЫВНОЕ ЛИТЬЕ

Сущность непрерывного и полунепрерывного литья заключается в изготовлении отливок большой протяженности свободной непрерывной заливкой расплавленного металла в водоохлаждае-мую форму-кристаллизатор, дальнейшем затвердевании металла и вытягивании из него сформированной части отливки. Процесс непрерывного литья осуществляется на горизонтальных или вертикальных установках непрерывного литья.

Горизонтальное непрерывное литье используется для изготовления сплошных круглых, прямоугольных и фасонных заготовок простой и сложной конфигурации. Вертикальное непрерывное литье применяется для получения как сплошных, так и полых отливок (рис. 4.45).

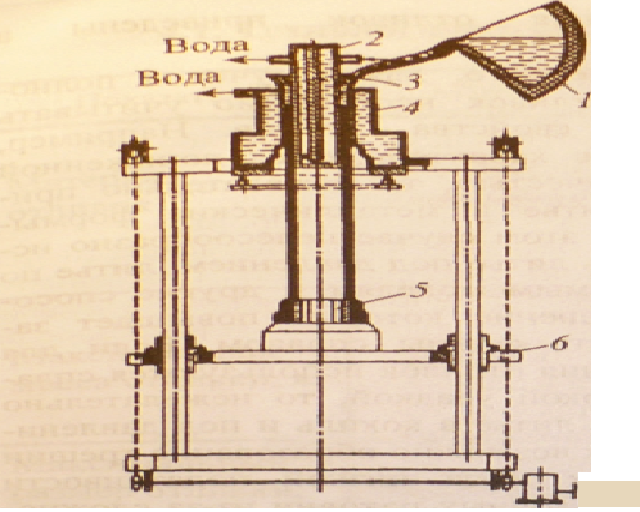

Схема процесса изготовления отливки чугунной трубы полунепрерывным литьем показана на рис. 4.46.

Перед началом работы в тонкостенный водоохлаждаемый кристаллизатор 4 вводится снизу затравка (металлический стержень-захват) 5, установленная на металлическом поддоне 6 вытягивающего устройства. Полость отливки (трубы) образует полый водоохлаждаемый стержень 2.

П ри

изготовлении отливки жидкий чугун из

дозирующего ковша / через литниковую

воронку 3 непрерывно

заливают в кристаллизатор 4

и, когда металл поднимется

до его верха, начинают опускать поддон

б, а вместе с ним и затвердевающую

трубу из кристаллизатора. Полунепрерывным

литьем изготовляют трубы диаметром

300... 1000 мм и длиной до 10 м.

ри

изготовлении отливки жидкий чугун из

дозирующего ковша / через литниковую

воронку 3 непрерывно

заливают в кристаллизатор 4

и, когда металл поднимется

до его верха, начинают опускать поддон

б, а вместе с ним и затвердевающую

трубу из кристаллизатора. Полунепрерывным

литьем изготовляют трубы диаметром

300... 1000 мм и длиной до 10 м.

Скорость вытягивания трубы с толщиной стенки 10... 12 мм составляет 0,75 ... 1 м/мин.

Непрерывным и полунепрерывном литьем производят отливки из чугуна, медных, алюминиевых и других сплавов. Отливки, полученные этим способом, не имеют неметаллических включений, усадочных раковин и пористости благодаря созданию направленного затвердевания отливки.

Кроме того, обеспечивается однородность физико-механических свойств отливки по длине; отсутствует литниковая система; шероховатость внутренних и наружных поверхностей отливки такая же, как и при литье в кокиль; не требуется выбивка отливок из форм, обрубка и очистка отливок.

Схема изготовления чугунных труб на установке полунепрерывного литья:

1 - разливочный ковш;2 - водоохлаждаемый стержень; 3 - заливочная воронка; 4 - водо-охлаждаемая форма (кристаллизатор); 5 - стержень-захват; 6 - металлический поддон вытягивающего устройства