Готовые работы по ТКМ 1,2,3,4,5,7 / домашка 5

.docСВАРКА АККУМУЛИРОВАННОЙ ЭНЕРГИЕЙ

Сущность сварки аккумулированной энергией заключается в том, что кратковременный сварочный процесс осуществляется за счет энергии, запасенной соответствующим приемником, непрерывно заряжающимся и периодически разряжающимся на сварку.

Существуют четыре разновидности сварки аккумулированной энергией: конденсаторная, электромагнитная, инерционная и аккумуляторная. Накопление энергии соответственно происходит в батарее конденсаторов, в магнитном поле специального сварочного трансформатора, во вращающихся частях генератора или в аккумуляторной батарее.

Наибольшее промышленное применение получила конденсаторная сварка. Энергия в конденсаторах накапливается при их зарядке от источника постоянного тока (генератора или выпрямителя), а затем в процессе их разрядки преобразуется в теплоту, используемую для сварки. Накопленную в конденсаторах энергию А (Дж) можно регулировать изменением емкости и напряжения зарядки:

А = CU2/2,

где С - емкость конденсаторов, Ф; U -напряжение зарядки конденсатора, В.

При конденсаторной сварке характерны: точная дозировка количества энергии, не зависящая от внешних условий, в частности от напряжения сети; малое время протекания тока (тысячные и десятитысячные доли секунды) при высокой плотности тока, обеспечивающее небольшую зону термического влияния, что позволяет сваривать материалы малых толщин (до нескольких микрометров) и разнородные материалы между собой; способ отличается невысокой потребляемой мощностью (0,2 ... 2 к В • А).

Существуют два способа конденсаторной сварки: бестрансформаторная, когда конденсаторы разряжаются непосредственно на свариваемые детали, и трансформаторная, когда конденсатор разряжается на первичную обмотку сварочного трансформатора, во вторичной цепи которого между электродами помещены предварительно сжатые свариваемые заготовки.

Примером бестрансформаторной сварки служит ударная конденсаторная сварка рис. 5.36, а\ когда концы обкладок конденсатора подключены непосредственно к свариваемым заготовкам 2 и J, одна из которых жестко закреплена, а другая может перемещаться в направляющих 5. Если освободить защелку 4, удерживающую заготовку 2, то под действием пружины / она быстро переместится по направлению неподвижной заготовки 3 и ударится о нее. Перед соударением возникает мощный разряд за счет энергии, накопленной в конденсаторе. Этот разряд оплавляет торцы обеих заготовок, которые после соударения свариваются между собой под действием силы осадки.

Бестрансформаторной сваркой можно сваривать встык проволоки и тонкие стержни разной толщины из разнородных металлов (вольфрам - никель, молибден -никель, медь - константан).

Трансформаторная конденсаторная сварка предназначена в основном для точечной и шовной сварки, но может быть использована и для стыковой. При этом способе разряд конденсатора преобразуется с помощью сварочного трансформатора (рис. 5.36, б). В левом положении переключателя П конденсатор С заряжается от источника постоянного тока. В правом положении переключателя происходит разряд конденсатора на первичную обмотку сварочного трансформатора Т2. Йри этом во вторичной обмотке индуктируется ток большой силы, обеспечивающий сварку предварительно зажатых между электродами заготовок.

Конденсаторную сварку применяют в производстве электроизмерительных и авиационных приборов, часовых механизмов, фотоаппаратов, элементов полупроводников, электронных схем и т.п.

Схемы конденсаторной сварки:

а - бестрансформаторной; б - трансформаторной; Т1 - повышающий трансформатор; Т2 - сварочный трансформатор; С - конденсаторная батарея; В - выпрямитель; П – переключатель

ВЫСОКОЧАСТОТНАЯ СВАРКА

Сущность высокочастотной сварки состоит в нагреве до пластичного состояния соединяемых участков детали электрическими токами высокой частоты с последующим сжатием, обеспечивающим образование соединения.

Особенность нагрева токами высокой частоты состоит в использовании явления поверхностного эффекта, связанного с неравномерностью распределения тока по сечению проводника. Сущность его можно представить следующим образом.

При протекании переменного электрического тока по проводнику вокруг него возникает переменное магнитное поле. Под воздействием этого поля значительно возрастает индуктивное сопротивление центральной части проводника и происходит вытеснение тока в периферийную часть (рис. 5.37, а). С увеличением частоты тока неравномерность его распределения увеличивается и приводит к высокой плотности тока, а следовательно, и к высокой (до 80... 95 %) концентрации тепловой энергии в поверхностном слое проводника, в данном случае - свариваемой детали.

Другая особенность высокочастотного нагрева заключается в эффекте близости, возникающем в результате взаимодействия магнитных полей токов, протекающих в близко расположенных проводниках. В зависимости от направления тока в зазоре между проводниками будет наблюдаться увеличение или уменьшение суммарной напряженности магнитного поля. Это также приводит к неравномерности распределения тока в проводниках. В случае противоположной направленности тока в заготовках (рис. 5.37, б) наибольшая плотность его будет в тех частях поверхности, которые обращены к другому проводнику.

Эффект близости совместно с поверхностным эффектом способствует высокой интенсивности нагрева поверхностного слоя свариваемой детали.

Токи высокой частоты могут подводиться от внешнего источника (машинные или электронные генераторы) или возникать непосредственно в металле заготовки вследствие наведения в них ЭДС самоиндукции в переменном магнитном поле. В последнем случае для создания в свариваемом изделии переменного магнитного поля необходимой конфигурации используют специальный инструмент - индуктор.

На рис. 5.38 представлена одна из высокочастотной сварки продольного стыка трубы. Токопроводящие контакты / подводят ток высокой частоты к кромкам сформированной из ленты трубной заготовки 2. Возникающий вследствие поверхностного эффекта и эффекта близости ток концентрируется на стыкуемых поверхностях кромок и нагревает их. В местах контакта стыкуемых кромок (точка А) температура достигает 1200 ... 1300 °С. Трубная заготовка непрерывно подается в валки 5, которые придают ей необходимую степень обжатия. Вследствие большой интенсивности нагрева (8 ... 150)10 °С/с скорость сварки может достигать десятков и даже сотен метров в минуту, что значительно больше, чем при контактной, шовной или дуговой сварке.

Процесс может осуществляться в атмосфере, в защитных газах, в вакууме, с применением флюсов и т.п. Зона термического влияния, характеризуемая структурными превращениями в основном металле, очень мала: 0,15 ... 0,20 мм.

Высокочастотной сваркой могут свариваться стали, в том числе и высоколегированные, коррозионно-стойкие, медные и алюминиевые сплавы, высокоактивные металлы и сплавы, а также соединения из разнородных материалов толщиной 0,8 ... 14 мм. По сравнению с контактной шовной высокочастотная сварка в 3-4 раза менее энергоемкий процесс. Полученные соединения обладают высокой механической прочностью и отличаются стабильностью качества. Как правило, процесс высокочастотной сварки полностью автоматизируется: параметры режима - сила тока, его частота, качество контакта, точность формовки и величины зазоров, а также давление осадки, скорость подачи заготовки - отслеживаются и корректируются следящими системами.

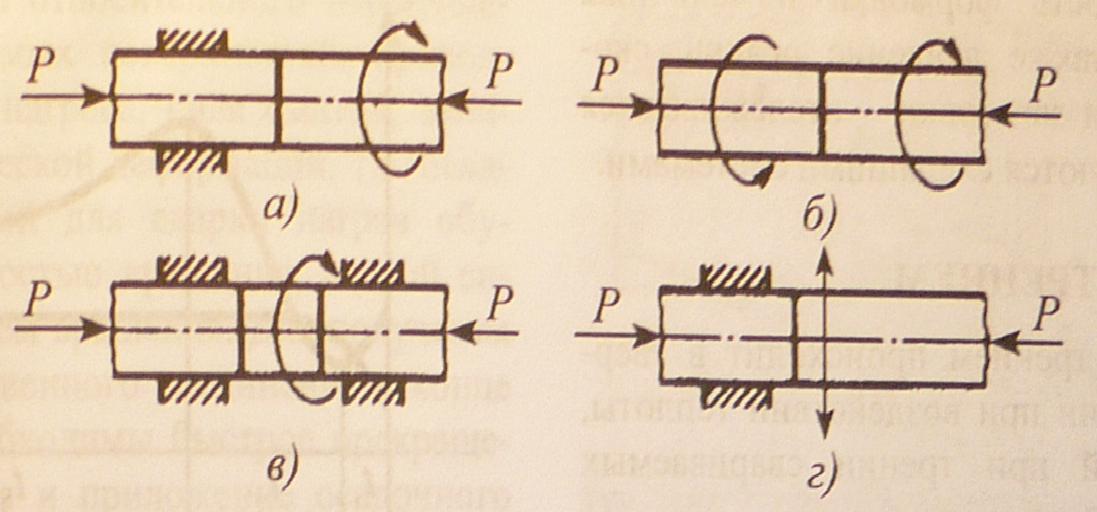

Рис 5.39. Схемы сварки трением:

а - с вращением одной детали; б - с вращением обеих деталей; в - с вращающейся вставкой; г - с возвратно-поступательным движением одной детали

СВАРКА ТРЕНИЕМ

Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении свариваемых поверхностей.

Трение поверхностей осуществляется вращением или возвратно-поступательным перемещением сжатых заготовок (рис. 5.39). В результате нагрева и сжатия происходит совместная пластическая деформация. Сварное соединение образуется вследствие возникновения металлических связей между чистыми контактирующими поверхностями свариваемых заготовок. Оксидные пленки на соединяемых поверхностях разрушаются в результате трения и удаляются в радиальных направлениях за счет пластической деформации.

На рис. 5.40 представлены основные фазы процесса.

Во время первой фазы /] устанавливается номинальная частота вращения. Эта фаза, характеризуется малыми значениями коэффициента трения вследствие перехода от твердого к жидкому трению. Происходят нагрев и схватывание отдельных точек.

Во время второй фазы t2 идет быстрое нарастание потребляемой мощности и температуры в контакте; в трении участвует вся поверхность стыка.

Наиболее длительная третья фаза /3, во время которой выделяется основная часть теплоты и происходит выравнивание температуры по стыку. Это сопровождается спадом потребляемой мощности, что объясняется снижением прочности металла в стыке в связи с повышением температуры.

Основные параметры сварки трением- скорость относительного перемещения свариваемых поверхностей, продолжительность нагрева, сила сжатия, величина пластической деформации, т.е. осадки. Требуемый для сварки нагрев обусловлен скоростью вращения, осевой силой и временем вращения. Для получения высококачественного соединения в конце процесса необходимы быстрое прекращение движения и приложение осадочного сдавливания. Параметры режима сварки трением зависят от свойств свариваемого металла, площади сечения, конфигурации изделия.

Сваркой трением соединяют одно- и разнородные металлы и сплавы с различными свойствами, например медь со сталью, алюминий с титаном и др.

На рис. 5.41 показаны основные типы соединений, выполняемых сваркой трением. Соединения получают с достаточно высокими механическими свойствами. В промышленности сварку трением применяют при изготовлении режущего инструмента, различных валов, штоков с поршнями, пуансонов и т.п. При сварке трением по сравнению с контактной стыковой сваркой снижаются затраты энергии (в 5—10 раз).