- •1.2.1. Система автоматического контроля

- •1.2.2. Система автоматической сигнализации

- •1.2.3. Система автоматической защиты

- •1.2.4. Автоматическая система регулирования

- •Понятие асу тп, технологического объекта управления (тоу). Классы асу тп. Принцип построения локальной су.

- •Принципы построения лсу (локальных систем управления)

- •Принцип построения централизованной су. Типовая структура централизованной су.

- •Принцип построения распределенной су. Типовая и иерархическая структуры.

- •Понятие scada системы. Структура, виды.

- •6. Понятие гсп, назначение. Функционально-иерархическая структура гсп.

- •7.Конструктивно-технологическая структура гсп.

- •8.Стандарты гсп. Виды совместимости устройств гсп.

- •9.Принципы построения гсп. Определение классификационных подразделений гсп.

- •10.Ветви и сигналы гсп. Основные виды унифицированных сигналов.

- •Основные виды унифицированных сигналов.

- •11.Классификация тса по функциональному назначению (схема). Технические средства автоматизации (тса)

- •13.Обобщенная функциональная схема сау.

- •(T) – сигнал рассогласования (сигнал ошибки),

- •14.Понятие датчика. Основные характеристики датчиков управляемых величин.

- •15.Статические и динамические характеристики датчиков.

- •Статические характеристики

- •Принцип работы плк

- •Прикладное (промышленное) программное обеспечение

15.Статические и динамические характеристики датчиков.

Любой датчик обладает параметрами, зависящими от времени, называемыми динамическими характеристиками. Если датчик имеет ограниченное быстродействие, он может регистрировать значения величины внешних воздействий, отличные от реальных в данный момент времени, иначе говоря, работать с динамической погрешностью. К динамическим характеристикам относятся: Время разогрева

Частотные характеристики/Быстродействие

/ Постоянная времени

Частота среза

Фазовый сдвиг

Резонансная (собственная) частота

Время разогрева – время между подачей сигнала возбуждения на датчик и моментом, когда датчик начинает работать, обеспечивая требуемую точность измерений. Большинство датчиков обладают несущественным временем разогрева, а например термостат – до нескольких минут.

Частотные характеристики – показывают, насколько быстро датчик реагирует на изменение внешнего воздействия (например, АЧХ). Частотные характеристики напрямую связаны с быстродействием датчика, которое выражается в единицах внешнего воздействия на единицу времени.

Частота среза характеризует наименьшую или наибольшую частоту внешних воздействий, которую датчик может воспринять без искажений. Верхняя частота вреза показывает, насколько быстро датчик реагирует на внешнее воздействие, а нижняя – с каким самым медленным сигналом он может работать.

Фазовый сдвиг на определенной частоте показывает, насколько выходной сигнал отстает от внешнего воздействия. Фазовый сдвиг измеряется либо в градусах, либо в радианах и указывается для датчиков, работающих с периодическими сигналами.

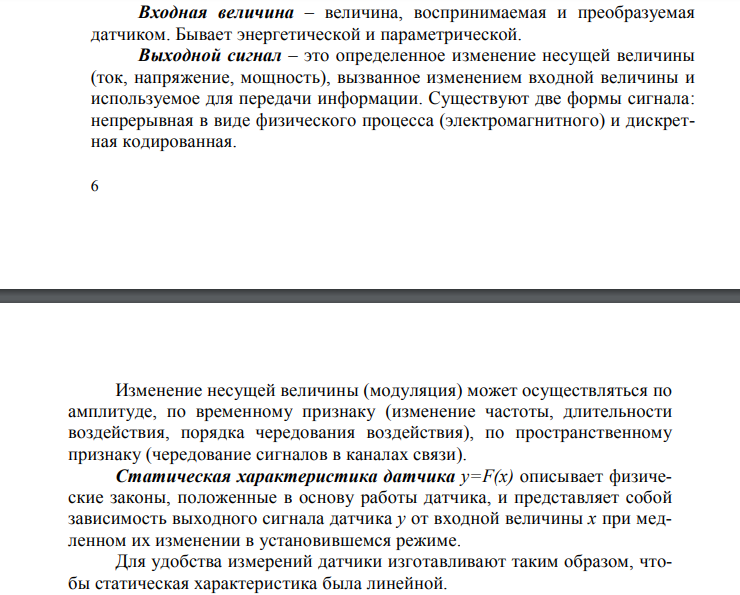

Статические характеристики

Статические характеристики датчика показывают, насколько корректно выход датчика отражает измеряемую величину спустя некоторое время после ее изменения, когда выходной сигнал установился на новое значение. Важными статическими параметрами являются: чувствительность, разрешающая способность или разрешение, линейность, дрейф нуля и полный дрейф, рабочий диапазон, повторяемость и воспроизводимость результата.

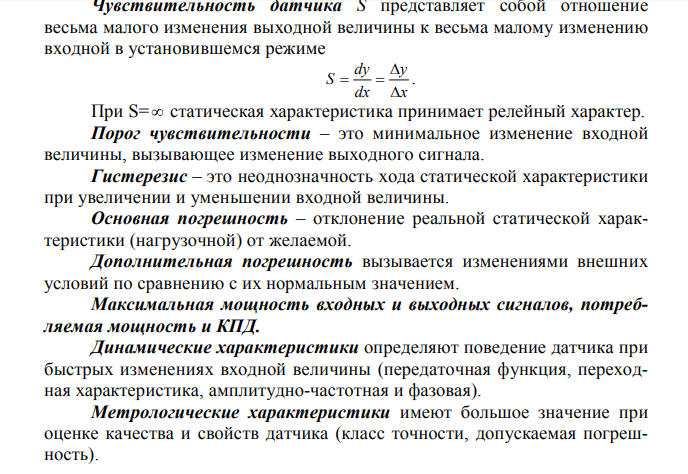

• Чувствительностьдатчика определяется как отношение величины выходного сигнала к единичной входной величине (для тонких измерительных технологий определение чувствительности может быть более сложным).

•Разрешение — это наименьшее изменение измеряемой величины, которое может быть зафиксировано и точно показано датчиком.

•Линейностьне описывается аналитически, а определяется исходя из градуировочной кривой датчика. Статическая градуировочная кривая показывает зависимость выходного сигнала от входного при стационарных условиях. Близость этой кривой к прямой линии и определяет степень линейности. Максимальное отклонение от линейной зависимости выражается в процентах.

•Статическое усилениеили усиление по постоянному току — это коэффициент усиления датчика на очень низких частотах. Большой коэффициент усиления соответствует высокой чувствительности измерительного устройства.

•Дрейфопределяется как отклонение показаний датчика, когда измеряемая величина остается постоянной в течение длительного времени. Величина дрейфа

может определяться при нулевом, максимальном или некотором промежуточном значении входного сигнала.

• Рабочий диапазон датчика определяется допустимыми верхним и нижним пределами значения входной величины или уровня выходного сигнала.

• Повторяемость характеризуется как отклонение между несколькими последовательными измерениями при заданном значении измеряемой величины в одинаковых условиях, в частности приближение к заданному значению должно происходить всегда и либо как нарастание, либо как убывание. Измерения должны быть выполнены за такой промежуток времени, чтобы не проявлялось влияние дрейфа. Повторяемость обычно выражается в процентах от рабочего диапазона.

• Воспроизводимость аналогична повторяемости, но требует большего интервала между измерениями. Между проверками на воспроизводимость датчик должен использоваться по назначению и, более того, может быть подвергнут калибровке. Воспроизводимость задается в виде процентов от рабочего диапазона, отнесенных к единице времени (например, месяцу).

16.Погрешности датчиков.

При некоторых незначительных перемещениях ползунка ∆x выходное напряжение не изменяется, то есть на статической характеристике имеется зона нечувствительности.

Нелинейность статической характеристики вызывается появлением люфта в конструкции подвижного контакта.

Существует необходимость регулирования нажатия щётки.

Для преодоления отмеченных недостатков проволочных ПИП используют:

1) непроволочные потенциометры с резистивными элементами на основе проводящей пластмассы: отличаются высокой разрешающей способностью, низким уровнем шумов, возможностью работы на высоких скоростях перемещения токосъёмника и высоких частотах;

2) фотоэлектрические и магниторезистивные потенциометры: отличаются повышенной износоустойчивостью, высокой надёжностью и скоростью регулирования выходного сигнала (но и высоким переходным сопротивлением);

3) жидкостные потенциометры, резистивные элементы которых получают спеканием смеси стекла с порошком окиси палладия, серебра или золота с органическим пластификатором;

4) потенциометры на эффекте Холла, МДП - структурах (металл, диэлектрик, полупроводник), на различных электрохимических явлениях.

17.Классификация датчиков.

Любая автоматическая система управления и контроля содержит в

качестве функционально необходимых элементов один или несколько измерительных преобразователей (или датчиков), служащих для измерения

действительного значения управляемой или контролируемой (входной) величины и преобразования этого значения в сигнал для дальнейшей передачи по каналам управления.

По природе выходной величины все датчики можно подразделить на

электрические, гидравлические, пневматические.

По природе измеряемой (преобразуемой) входной величины выделяют: датчики перемещения, температуры, уровня, расхода, положения, скорости, ускорения, давления (или усилия), частоты, светового потока, деформации.

По виду выходной величины электрические датчики подразделяют на:

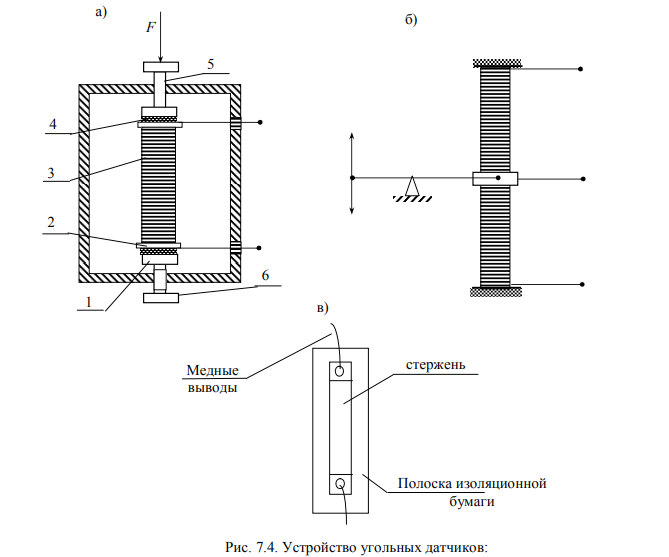

– параметрические (пассивные): контролируемая величина преобразуется в изменении таких параметров как электрическое сопротивление,

индуктивность, емкость (индуктивный, емкостной датчик, фоторезистор,

угольный столбик);

– генераторные (активные): контролируемая величина преобразуется в

изменение заряда, напряжения, тока (термопара, фотоэлемент, пьезодатчик).

По принципу действия выделяют:

– датчики сопротивления: потенциометры, тензорезисторы, терморезисторы, фоторезисторы;

– датчики индуктивности и взаимной индуктивности: индуктивные,

сельсины, микросины, вращающиеся трансформаторы;

– магнитно индукционные: тахогенераторы постоянного и переменного тока, емкостные датчики.

По структуре:

– с промежуточным преобразованием энергии;

– с непосредственным преобразованием энергии.

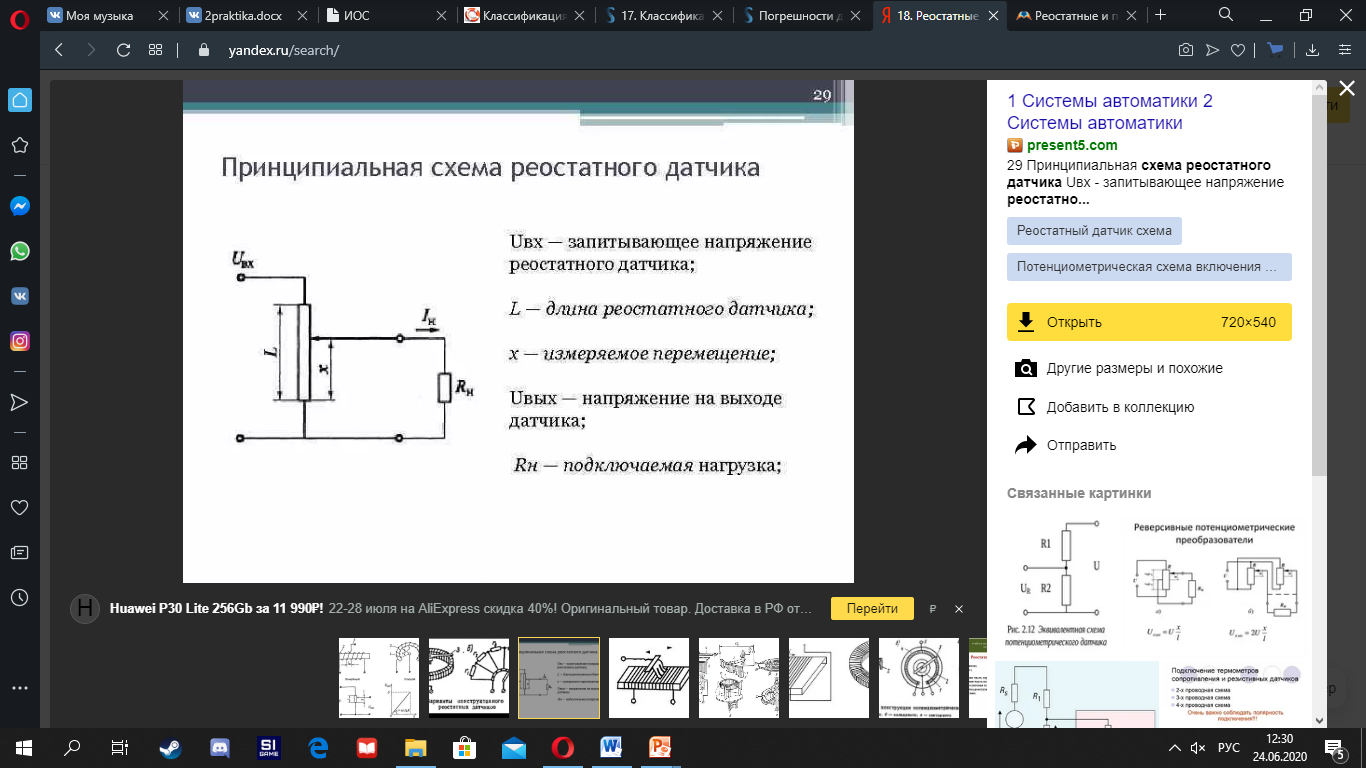

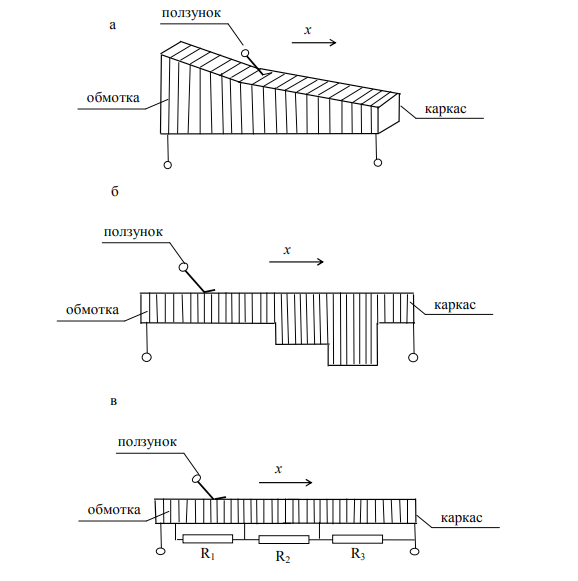

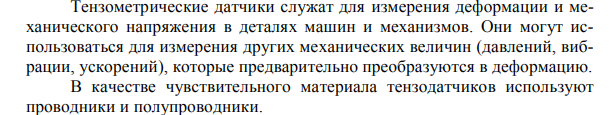

18.Реостатные датчики: конструктивные схемы, принцип действия.

Реостатные датчики представляют собой резистор с изменяющимся активным сопротивлением. Входной величиной датчика является перемещение контакта, а выходной – изменение его сопротивления. Подвижный контакт механически связан с объектом, перемещение (угловое или линейное) которого необходимо преобразовать.

Обычно реостатные датчики применяют в механических измерительных приборах для преобразования их показаний в электрические величины (ток или напряжение), например, в поплавковых измерителях уровня жидкостей, различных манометрах и т. п.

Выходной величиной такого датчика является падение напряжения Uвых между подвижным и одним из неподвижных контактов. Зависимость выходного напряжения от перемещения х контакта Uвых = f(х) соответствует закону изменения сопротивления вдоль потенциометра. Закон распределения сопротивления по длине потенциометра, определяемый его конструкцией, может быть линейным или нелинейным.

19.Основные характеристики реостатных датчиков.

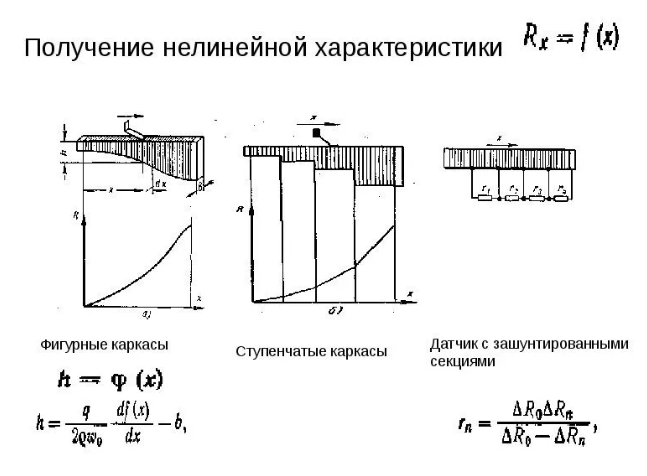

20. Получение нелинейной характеристики реостатного датчика.

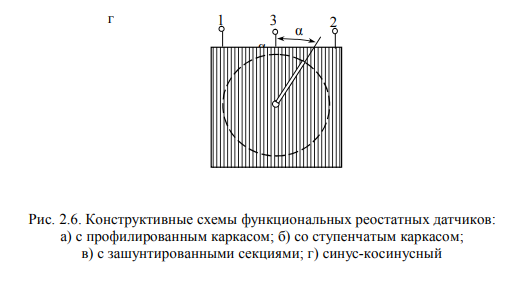

21. Конструкции, принцип действия пружинных датчиков.

Являются

разновидностью датчиков. Представляет

собой пружину, навитую плотно витком к

витку, из материала, имеющего значительное

сопротивление. При растяжении пружины

ее сопротивление растет за счет нарушения

контакта между ее витками. С целью

получения правильного измерения

сопротивления применяются пружины с

неравным по длине характеристикой. Это

достигается изготовлением пружин с

переменной намоткой, намоткой пружины

на конической оправке или намоткой

проводом переменного сечения. Для

улучшения межвиткового контакта проволку

покрывают золотом или изготавливают

из сплавов из благородных металлов.

Диаметр проволки лежит в пределах

0,12-0,4 мм. Изменение сопротивления при

растяжении: начальное сопротивление

0,1-50м; полное сопотивление 3-20 м. Изменение

длины пружины 0,15-15 мм. Порог чувствительности

датчика 0,25 мк. Нестабильность характеристики

±1-2%. Может быть обеспечена линейность

характеристики с точностью до ±2%.

Максимальная частота изменения входного

сигнала 250 Гц. Преимущества – простота,

малые габариты, большие чувствительность

и выходная мощность. Недостатки –

невысокая точность, малая надежность.

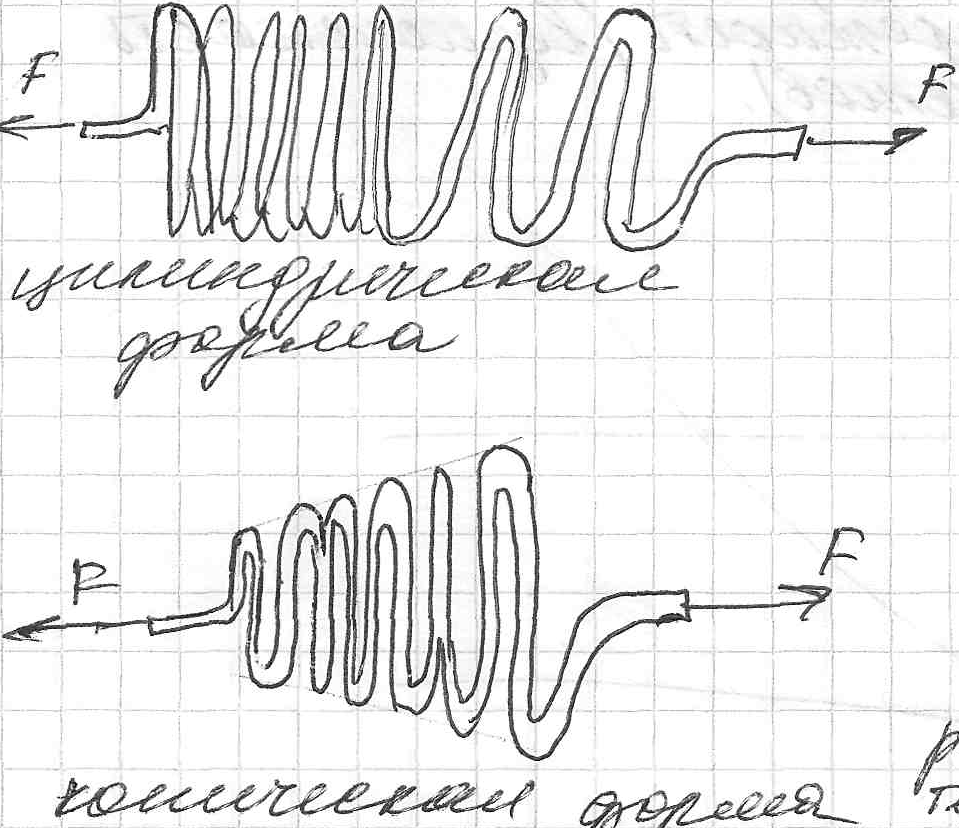

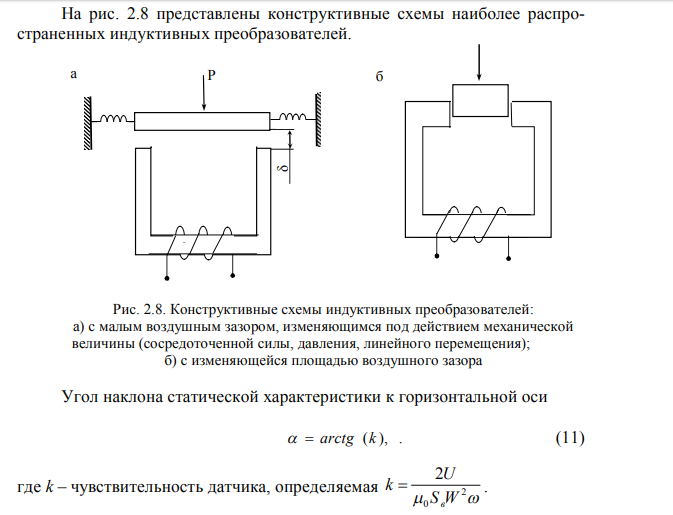

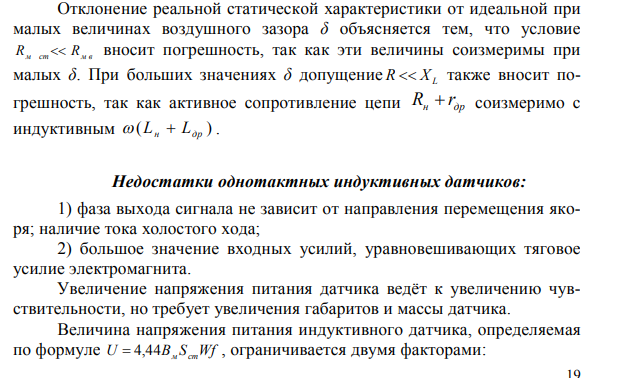

22. Индуктивные датчики перемещений: однотактный индуктивный датчик, статическая характеристика.

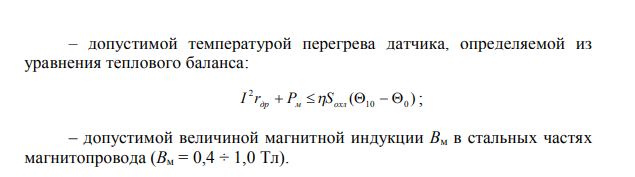

23. Расчет индуктивных датчиков линейных перемещений.

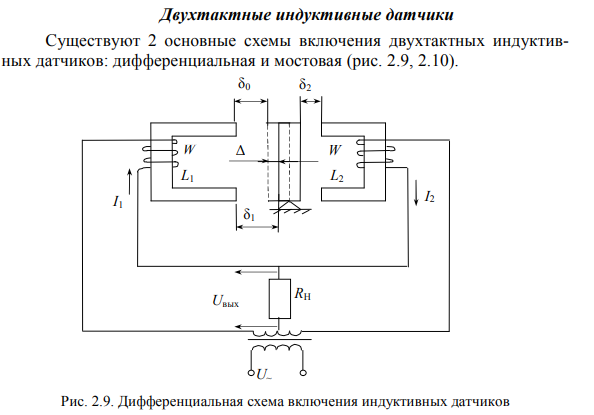

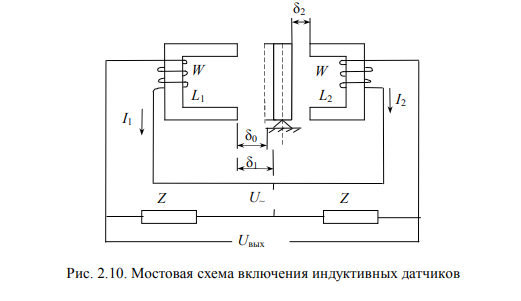

24. Двухтактные индуктивные датчики: дифференциальная и мостовая схемы включения.

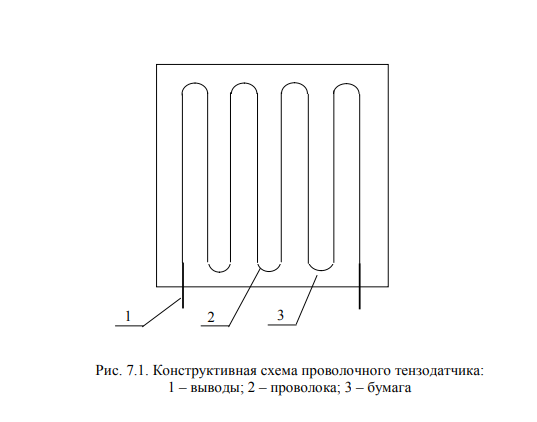

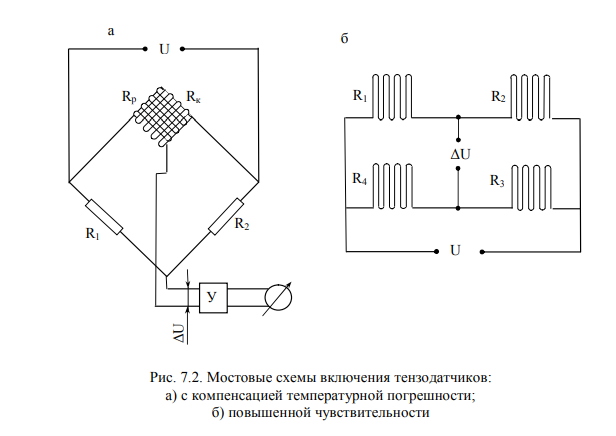

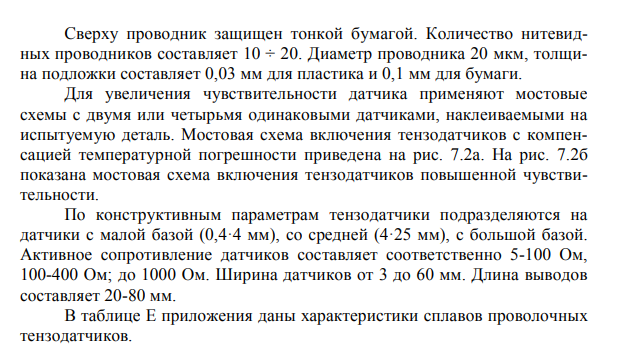

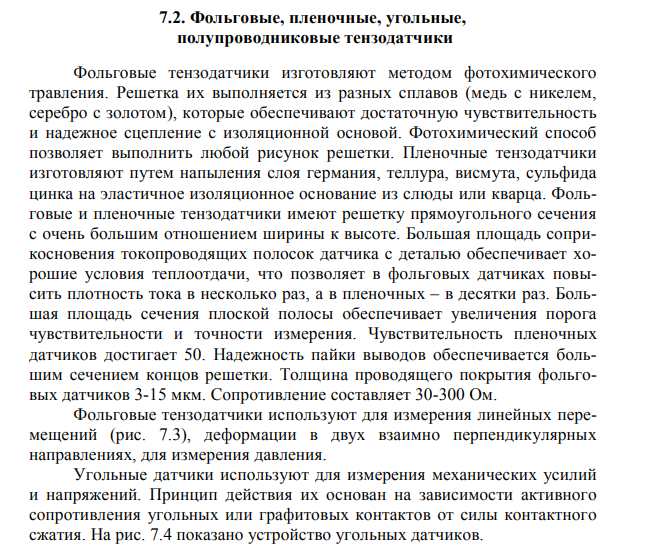

25. Датчики деформации и напряжения: принцип действия, конструктивные схемы, характеристики

![]()

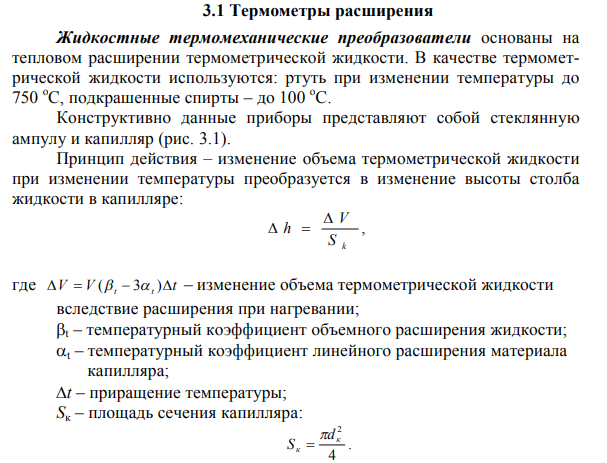

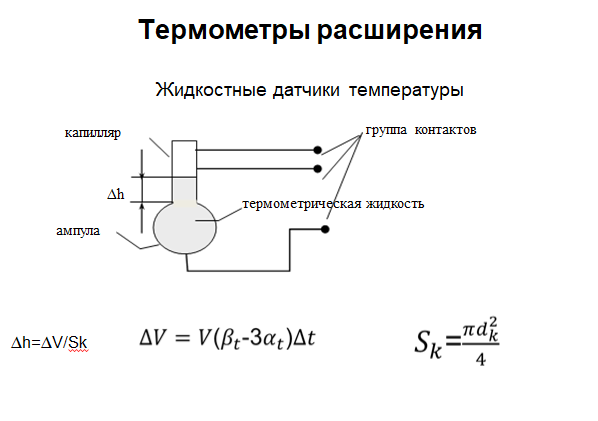

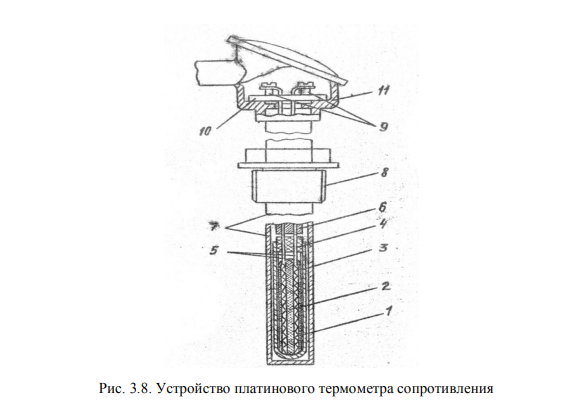

26.Датчики температуры: принцип действия, конструктивные схемы, характеристики.

27.Манометрические термометры расширения. Расчет манометрических преобразователей температуры.

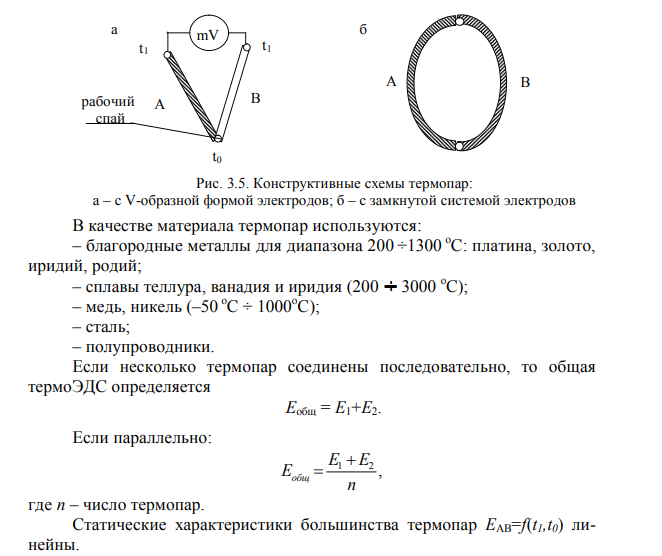

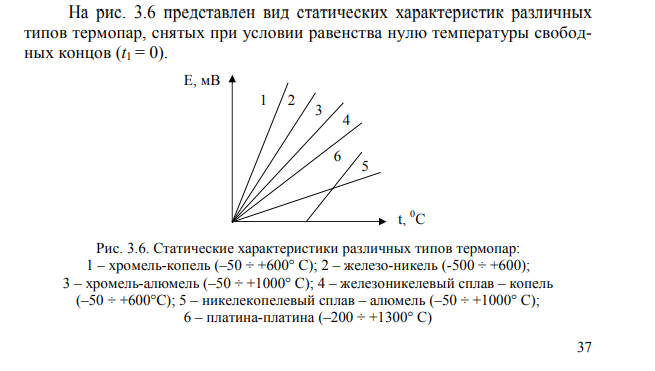

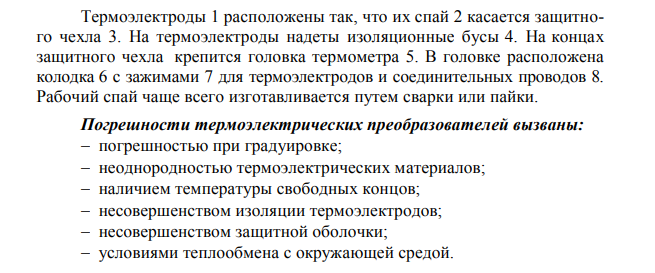

28.Термопары: принцип действия, конструктивные схемы, характеристики.

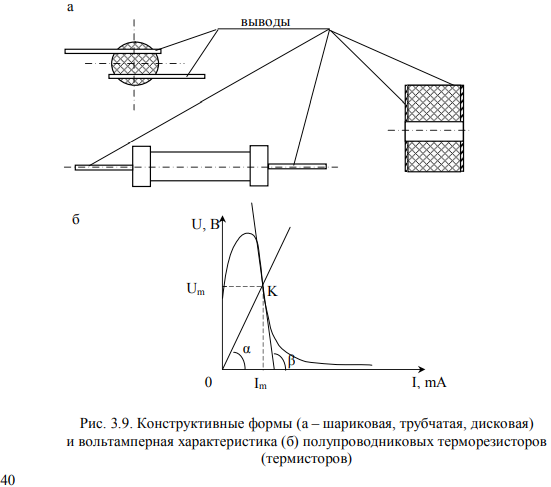

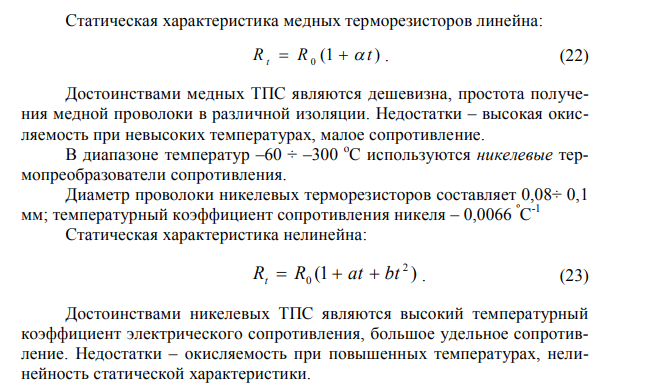

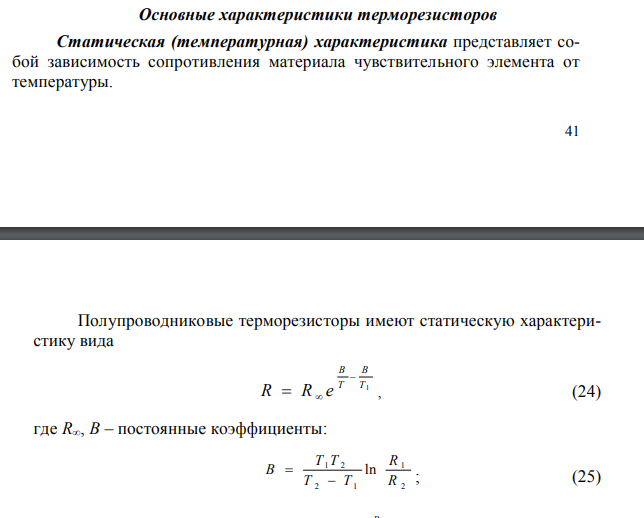

29.Терморезисторы:

принцип действия, конструктивные схемы,

характеристики.

30. Основные характеристики терморезисторов. Основные параметры терморезисторов.

31 Уровнемеры: виды, принцип действия.

Уровнемер — прибор, предназначенный для определения уровня содержимого в открытых и закрытых сосудах, резервуарах, хранилищах и других ёмкостях. Под содержимым подразумеваются разнообразные виды жидкостей, в том числе и газообразующие, а также сыпучие и другие материалы. Уровнемеры также называют датчиками/сигнализаторами уровня, преобразователями уровня. Главное отличие уровнемера от сигнализатора уровня — это возможность измерять градации уровня, а не только его граничные значения.

Наибольшее распространение в промышленном использовании получили следующие виды уровнемеров: буйковые, пьезометрические, гидростатические, поплавковые, и ёмкостные.

Буйковый уровнемер – уровнемер, принцип действия которого основан на изме-рении перемещения буйка или силы гидростатического давления, действующей на буёк.

Буёк в отличие от поплавка не плавает на поверхности жидкости, а погружён в жидкость и перемещается в зависимости от её уровня. Буйковые уровнемеры наиболее часто применяются для измерения уровня однородных, в том числе агрессивных, жидкостей, находящихся при высоких рабочих давле-ниях (до 32 МПа), широком диапазоне температур (от –200 до +600С) и не обладающих свойствами адгезии (прилипания) к буйкам.

Главной особенностью буйковых уровнемеров является возможность измерения уровня границы раздела двух жидкостей.

Недостатком буйковых уровнемеров являются зависимость их точности от плотности и температуры измеряемой среды, ограниченность использования для больших (свыше 16 м) диапазонов измерения уровней жидкостей и жидкостей обладающих адгезией к буйку.

Пьезометрический уровнемер – уровнемер, принцип действия которого основан на преобразовании гидростатического давления жидкости в давление воздуха, подаваемого от постороннего источника и барботирующего через слой жидкости.

У этого уровнемера чувствительный элемент не находится в непосредственном контакте с измеряемой средой, а воспринимает гидростатическое давление через воздух, что является его достоинством. Для пьезометрических уровнемеров также характерна погрешность измерения из-за изменения плотности измеряемой среды.

Гидростатический уровнемер – уровнемер, принцип действия которого основан на измерении манометром или напоромером гидростатического давления жидкости, зависящего от высоты её уровня. Уровнемеры этого вида обычно используют для измерения неагрессивных, незагрязнённых жидкостей, находящихся под атмосферным давлением. Для измерения уровней агрессивных сред используют специальные разделительные устройства.

Недостатком гидростатических уровнемеров является погрешность измерения при изменении плотности жидкости.

Поплавковый уровнемер – уровнемер, принцип действия которого основан на из-мерении перемещения поплавка, плавающего на поверхности жидкости (поплавок как бы отслеживает уровень жидкости).

Поплавковые уровнемеры не пригодны для вязких жидкостей (дизельного топлива, мазута, смол) из-за залипания поплавка, обволакивания его вязкой средой. При измерении уровня криогенных жидкостей из-за кипения верхнего слоя возникает вибрация поплавка, что приводит к искажениям результатов измерения. Наиболее часто поплавковые уровнемеры используют для измерения уровней в больших открытых резервуарах, а также в закрытых резервуарах с низким давлением. Применение магнитной связи для передачи перемещения поплавка позволяет герметизировать вывод передачи в измерительный блок, упростить конструкцию, повы-сить надёжность, измерять уровень в резервуарах под давлением.

Ёмкостной уровнемер – уровнемер, принцип действия которого основан на раз-личии диэлектрической проницаемости жидкости и воздуха. В связи с этим по мере погружения электродов датчика уровнемера в жидкость изменяется ёмкость между ними пропорционально уровню жидкости в резервуаре.

32. Датчики давления: принцип действия, характеристики.

Датчик давления — это устройство, в котором выходные параметры зависят от давления исследуемой среды, будь то жидкость, газ или пар. В состав любого датчика давления входит:

-

первичный преобразователь давления с чувствительным элементом;

-

различные по конструкции корпусные детали;

-

схемы для повторной обработки сигнала.

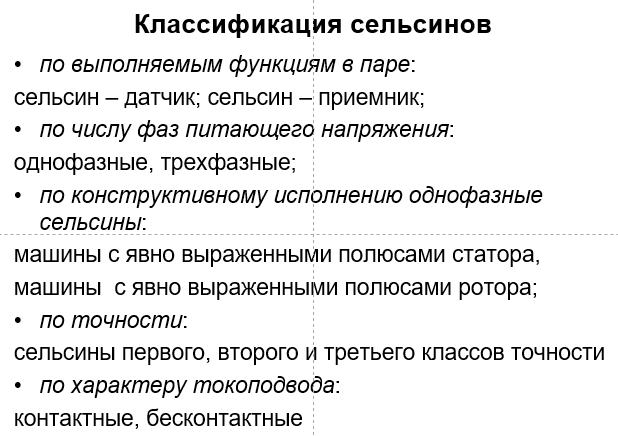

33. Сельсинные датчики угла поворота: классификация, принцип действия.

Сельсин - индукционная электрическая микромашина, обладающая способностью синхронизации. Особенность применения в САУ – использование в паре: сельсин- датчик (СД) и сельсин-приемник (СП). Служит сельсин для дистанционной передачи механического угла поворота электрическим путем между устройствами, не имеющими между собой механической связи. Всякий сельсин имеет статор и ротор, на которых расположены обмотки переменного тока. Существуют сельсины с однокатушечной обмоткой на статоре и трехкатушечной на роторе, и, наоборот, с трехкатушечной обмоткой на статоре и однокатушечной на роторе, и, наконец, с трехкатушечной обмоткой на статоре и с такой же обмоткой на роторе.

принцип действия

Сельсин-датчик и сельсин-приемник своими однокатушечными обмотками статора подключены к одной и той же сети переменного тока, а трехкатушечные обмотки ротора соединены между собой. Если теперь повернуть ротор датчика на произвольный угол, то на такой же угол повернется ротор приемника. Если ротор датчика вращать непрерывно с произвольной скоростью, то с такой же скоростью будет вращаться и ротор приемника.

Действие сельсинной связи основано на принципе электромагнитной индукции, заключающейся в следующем. Переменный ток однокатушечной обмотки статора индуктирует в трехкатушечной обмотке ротора токи, величины которых зависят от относительного расположения обмоток ротора и статора.

Если роторы обоих сельсинов расположены одинаково по отношению к своим статорам, то токи в соединительных проводах роторов равны и противоположны между собой, и поэтому ток в каждой катушке равен нулю. Как следствие, равен нулю вращающий момент на валу одного и другого сельсинов.

Если теперь вручную или иным способом повернуть ротор сельсин-датчика на определенный угол, то нарушится равновесие токов между роторами, и на валу сельсин-приемника возникнет вращающийся момент, благодаря чему его ротор будет поворачиваться до тех пор, пока не исчезнет неравновесие, токов, т. е. пока этот ротор не примет то же положение, что и сельсин-датчик.

34. Сельсинные датчики угла поворота: режимы работы.

35 Датчики угловой скорости (тахогенераторы): принцип действия, конструктивные схемы, характеристики.

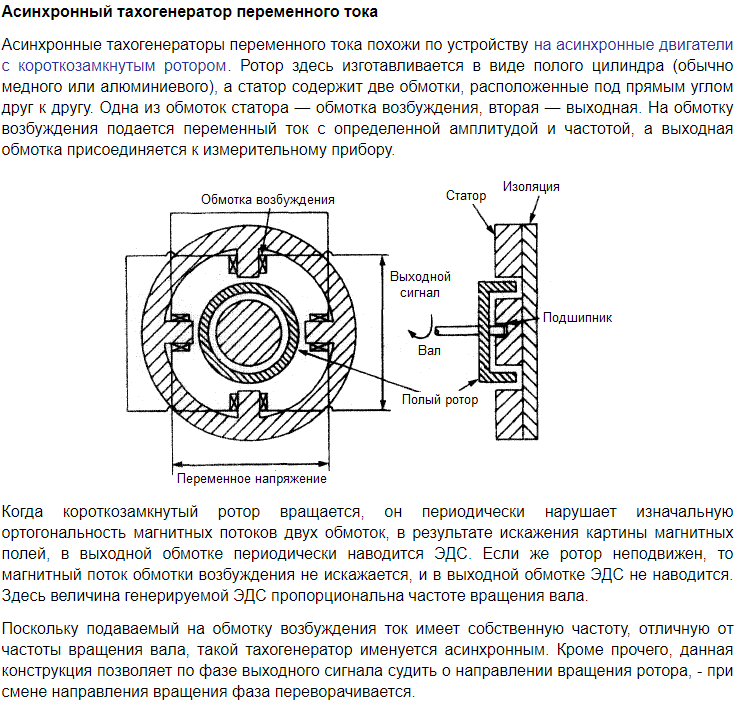

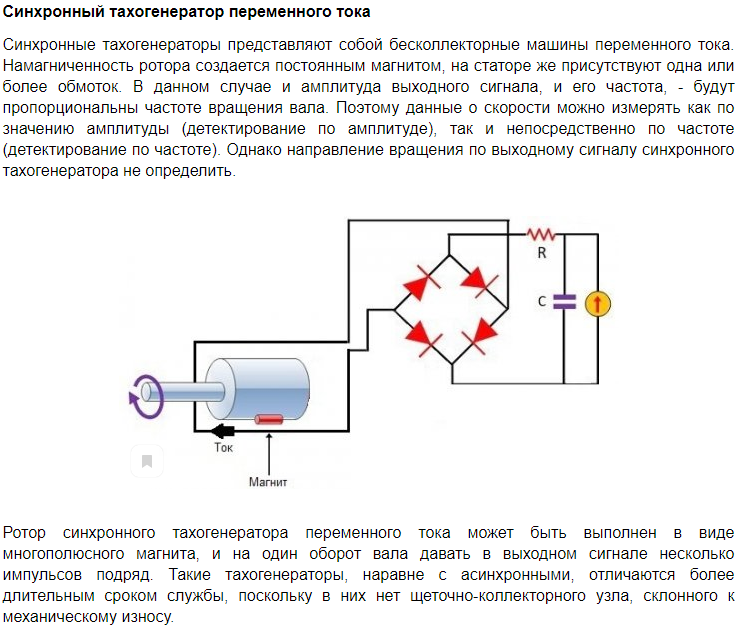

Тахогенератор представляет собой измерительную электрическую микромашину переменного или постоянного тока, которая монтируется на вал оборудования, и преобразует текущее значение частоты вращения вала в электрический сигнал, определенный параметр которого несет информацию о частоте вращения.

Таким параметром может выступать величина генерируемой ЭДС или значение частоты сигнала. Выходной сигнал с тахогенератора может подаваться на средство визуального отображения (например на дисплей) или на устройство автоматического управления частотой вращения вала, на котором работает данный тахогенератор.

Тахогенераторы бывают нескольких типов, в зависимости от вида сигнала, генерируемого на выходе: с сигналом переменного напряжения или тока (асинхронные или синхронные тахогенераторы), либо с сигналом постоянного тока.

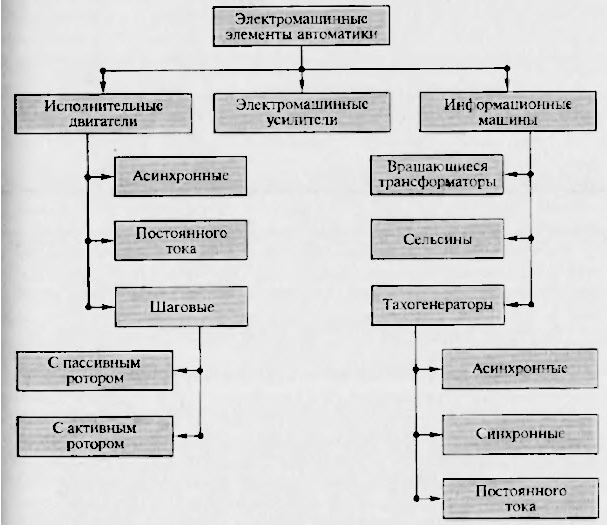

36 Электромашинные элементы автоматики. Классификация.

класс технических средств автоматики, в основе работы которых лежит электромеханическое преобразование энергии и сигналов.

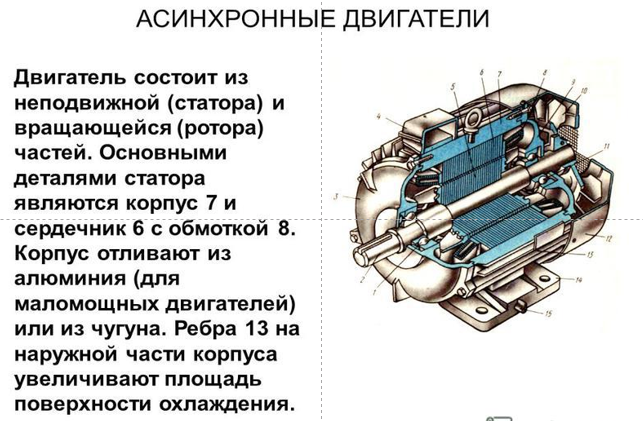

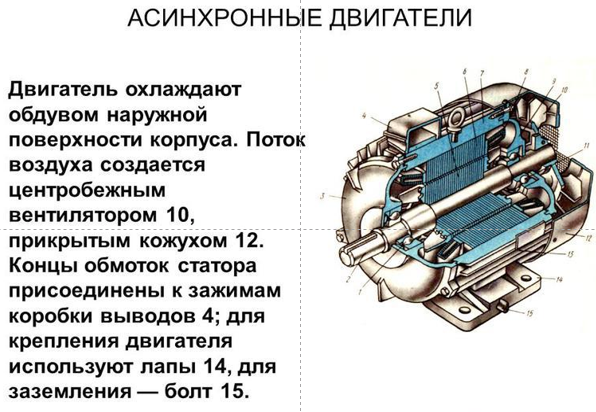

37 Устройство асинхронного двигателя. Режимы работы асинхронных двигателей.

-

Статор цилиндрической формы, собранный из стальных листов. Сердечник статора имеет пазы, в которые уложены обмотки. Их оси сдвинуты на 120 градусов по отношению друг к другу.

-

Ротор (короткозамкнутый или фазный). Первый вариант представляет собой сердечник с алюминиевыми стержнями, накоротко замкнутыми торцевыми кольцами (беличья клетка). Второй вариант состоит из трехфазной обмотки, чаще всего соединенной «звездой».

-

Конструктивные детали – вал, подшипники, лапы, подшипниковые щиты, крыльчатка и кожух вентилятора, коробка выводов - обеспечивающие вращение, охлаждение и защиту механизма.

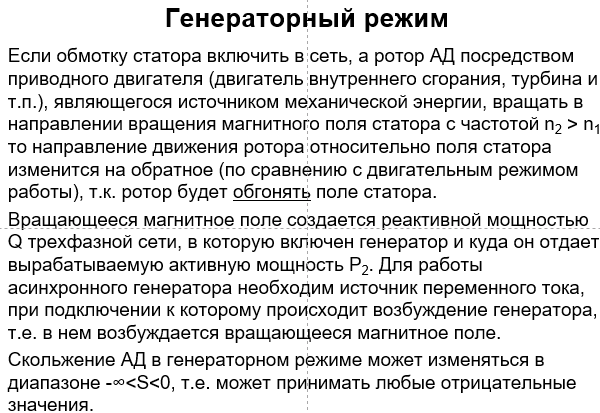

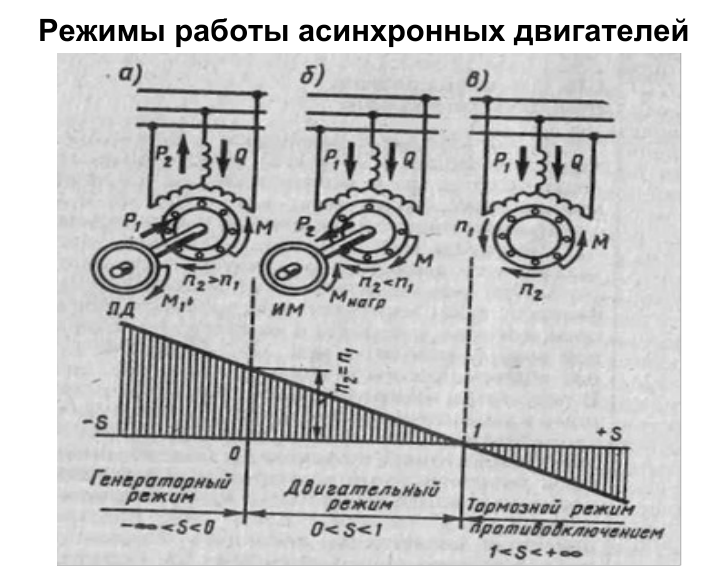

38 Принцип действия АД. Понятие скольжения.

Принцип действия асинхронного электродвигателя заложен в его названии (не синхронный). То есть статор и ротор при включении создают вращающиеся с разной частотой магнитные поля. При этом частота вращения магнитного поля ротора всегда меньше частоты вращения магнитного поля статора.

Чтобы более наглядно представить себе этот процесс, возьмите постоянный магнит и покрутите его вокруг своей оси возле медного диска. Диск с небольшим отставанием начнет вращаться вслед за магнитом. Дело в том, что при вращении магнита в структуре диска возбуждаются токи Фуко (индукционные токи), движущиеся по замкнутому кругу. По сути они являются токами короткого замыкания, разогревающими металл. В диске «зарождается» собственное магнитное поле, в дальнейшем взаимодействующее с полем магнита.

В асинхронном двигателе для получения вращающегося поля используются обмотки статора. Магнитный поток, образованный ими, создает ЭДС в проводниках ротора. При взаимодействии магнитного поля статора и индуцируемого тока в обмотке ротора создается электромагнитная сила, приводящая во вращение вал электродвигателя.

Пошагово процесс выглядит следующим образом:

-

При запуске двигателя магнитное поле статора пересекается с контуром ротора и индуцирует электродвижущую силу.

-

В накоротко замкнутом роторе возникает переменный ток.

-

Два магнитных поля (статора и ротора) создают крутящий момент.

-

Крутящийся ротор пытается «догнать» поле статора.

-

В тот момент, когда частоты вращения магнитного поля статора и ротора совпадут, электромагнитные процессы в роторе затухают и крутящий момент становится равным нулю.

-

Магнитное поле статора возбуждает контур ротора, который к этому моменту снова отстает.

То есть ротор всегда медленнее магнитного поля статора, что и обеспечивает асинхронность.

Поскольку ток в роторе индуцируется бесконтактно, отпадает необходимость установки скользящих контактов, что делает асинхронные двигатели более надежными и эффективными. Изменяя направление тока в одной из обмоток (для этого нужно поменять фазы на клеммах), вы можете «заставить» мотор вращаться в ту или другую сторону.

Направление электромагнитной силы легко определить, вспомнив школьный курс физики и воспользовавшись «правилом левой руки».

На частоту вращения магнитного поля статора влияет частота питающей сети и число пар полюсов. Поскольку число пар полюсов зависит от типа двигателя и остается неизменным, то, если вы хотите изменить частоту вращения поля, необходимо изменить частоту питающей сети с помощью преобразователя.

В результате взаимодействия магнитного поля с токами в роторе асинхронного двигателя создается вращающий электромагнитный момент, стремящийся уравнять скорость вращения магнитного поля статора и ротора.

n – частота вращения магнитного поля статора об/мин

Если постепенно повышать нагрузку двигателя, то скольжение будет расти (ротор будет все сильнее отставать от вращающегося магнитного поля), при этом пропорционально скольжению будет расти ток, наводимый в роторе, а пропорционально ему будет расти и момент. Поэтому при малых нагрузках можно считать, что момент пропорционален скольжению. Но при росте скольжения возрастают активные потери в роторе, которые снижают ток ротора, поэтому момент растет медленнее чем скольжение, и при определенном скольжении момент достигает

максимума, а потом начинает снижаться. Скольжение, при котором момент достигает максимума, называется критическим.

будет не лишним посмотреть тут

https://studopedia.ru/20_7779_lektsiya--ustroystvo-i-printsip-raboti-asinhronnogo-dvigatelya.html

39 Конструкция, принцип действия АД с короткозамкнутым и фазным ротором.

Асинхронный двигатель с короткозамкнутым ротором (рис. 249 и 250) состоит из следующих основных частей: статор с трехфазной обмоткой, ротор с короткозамкнутой обмоткой и остов. Обмотка ротора выполнена бесконтактной (она не соединена ни с какой внешней цепью), что определяет высокую надежность такого двигателя.

На неподвижной части двигателя – статоре 1 – размещается трехфазная обмотка 2 (рис. 2), питаемая трехфазным током. Начала трех фаз этой обмотки выводятся на общий щиток, укрепленный снаружи на корпусе электродвигателя.

Собранный сердечник статора укрепляют в чугунном корпусе 3 двигателя. Вращающуюся часть двигателя – ротор 4 – собирают также из отдельных листов стали. В пазы ротора закладывают медные стержни, которые с двух сторон припаивают к медным кольцам

Таким образом, все стержни оказываются замкнутыми с двух сторон накоротко. Если представить себе отдельно обмотку такого ротора, то она по внешнему виду будет напоминать «беличье колесо». В настоящее время у всех двигателей мощностью до 100 кВт «беличье колесо» делается из алюминия путем заливки его под давлением в пазы ротора. Вал 6 вращается в подшипниках, закрепленных в подшипниковых щитах 7 и 8. Щиты при помощи болтов крепятся к корпусу двигателя. На один конец вала ротора насаживается шкив для передачи вращения рабочим машинам или станкам.

Устройство статора асинхронного двигателя с фазным ротором и его обмотка не отличаются от устройства статора двигателя с короткозамкнутым ротором. Различие между этими электродвигателями заключается в устройстве ротора.

Фазный ротор имеет три фазные обмотки, соединенные между собой звездой (реже треугольником). Концы фазных обмоток ротора присоединяют к трем медным кольцам, укрепленным на валу ротора и изолированным как между собой, так и от стального сердечника ротора, вследствие чего этот двигатель получил также название двигателя с контактными кольцами. Три кольца жестко насажены на вал ротора (через изоляционные прокладки). На кольца накладываются щетки, которые размещены в щеткодержателях, укрепленных на одной из подшипниковых крышек. Щетки, скользящие по поверхности колец ротора, все время имеют с ними хороший электрический контакт и соединены, таким образом, с обмотками ротора. Щетки соединены с трехфазным реостатом.

Принцип действия При подаче электрического тока на обмотки статора возникает магнитный поток. Так как фазы смещены относительно друг друга на 120 градусов, то из-за этого поток в обмотках вращается. Если ротор короткозамкнутый, то при таком вращении в роторе появляется ток, который создает электромагнитное поле. Взаимодействуя друг с другом, магнитные поля ротора и статора заставляют ротор электродвигателя вращаться. В случае, если ротор фазный, то напряжение подается на статор и ротор одновременно, в каждом механизме появляется магнитное поле, они взаимодействуют друг с другом и вращают ротор.

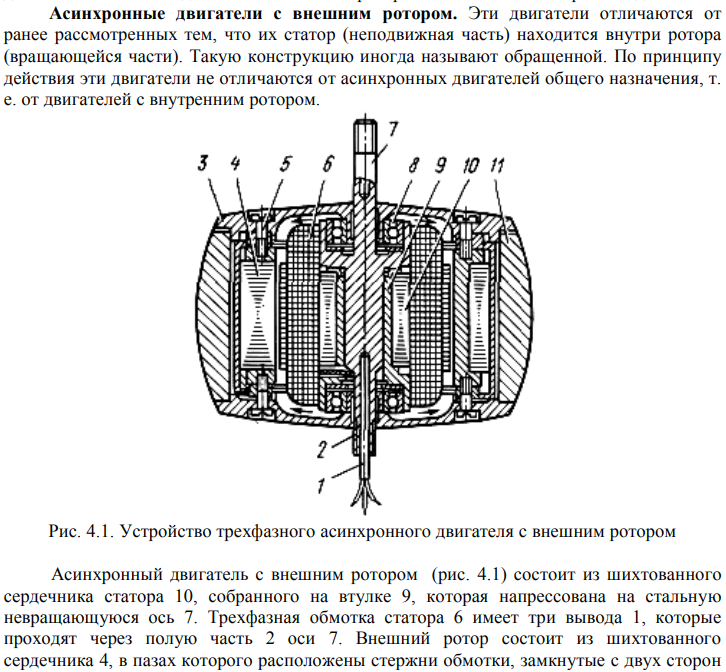

40 Асинхронные двигатели с внешним ротором. Линейные асинхронные двигатели.

41 Программируемые логические контроллеры: понятие, особенности.

Программируемый контроллер — специальная разновидность электронной вычислительной машины. Чаще всего ПЛК используют для автоматизации технологических процессов. В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьёзного обслуживания и практически без вмешательства человека.

Иногда на ПЛК строятся системы числового программного управления станков.

ПЛК — устройства, предназначенные для работы в системах реального времени.

ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в промышленности:

-

в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — ПЛК являются самостоятельным устройством, а не отдельной микросхемой.

-

в отличие от компьютеров, ориентированных на принятие решений и управление оператором, ПЛК ориентированы на работу с машинами через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы;

-

в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

В системах управления технологическими объектами логические команды, как правило, преобладают над арифметическими операциями над числами с плавающей точкой, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 разрядов), получить мощные системы, действующие в режиме реального времени. В современных ПЛК числовые операции в языках их программирования реализуются наравне с логическими. Все языки программирования ПЛК имеют лёгкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

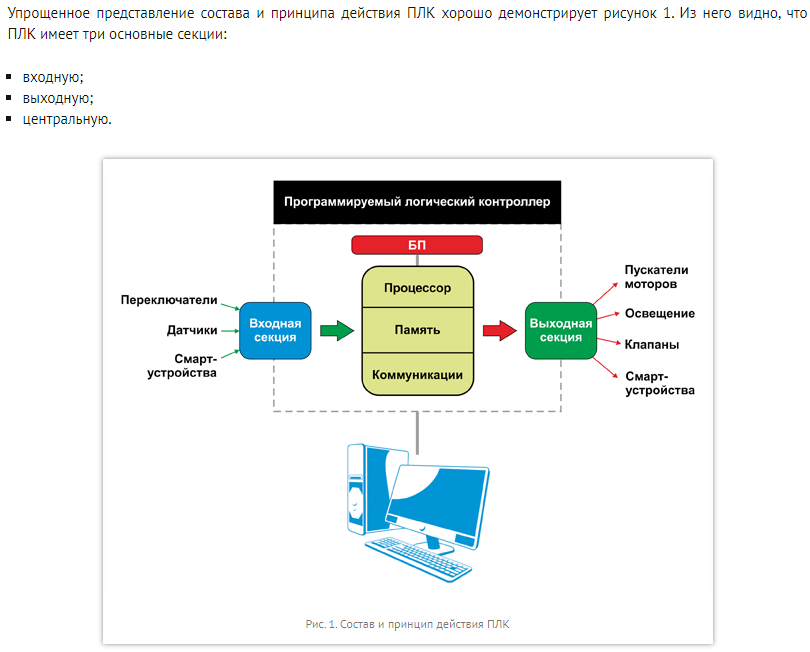

Любой плк Siemens или аналогичный, других производителей, ориентирован на выполнение конкретных действий. Микроконтроллер опрашивает блоки ввода информации, чтобы принять решение, сформировать на выходе готовую команду. Упрощенно схема стандартного элемента включает:

-

вход;

-

центр;

-

выход.

Входные цепи образованы набором датчиков (аналоговых или цифровых), переключающих устройств, смарт-систем. В центральном блоке расположены: процессор, обрабатывающий команды, модуль памяти и средства коммуникации. Выходные цепи отвечают за передачу сигнала на моторы привода, вентиляцию, осветительную арматуру. Туда же допускается подключить управляющее смарт- устройство архитектуры ардуино или подобное. Необходимо также выполнить условие подключения ПЛК к цепям питания. Без них устройство работать не будет. Внешний компьютер через унифицированный интерфейс используется для отладки, программирования контроллера.