Вибрационная очистка

При вибрационной очистке обработка наружных и внутренних полостей отливок производится путем вибрации конвейера и находящимися на нем отливок и наполнителя с частотой 3 кгц. Вибрация отливок и кусочков обрабатывающей среды помещенных на конвейер, складывается их вынужденных колебаний (передаваемых конвейером) и собственных колебаний, при этом последние зависят от массы колеблющихся тел. В следствии разности масс кусочки обрабатывающей среды и отливок получают разное ускорение, вызывающее их перемещение друг относительно друга. Кусочки наполнителя при скольжении прижимаются к поверхности отливок в результате чего происходит очистка. Существуют установки с плоской вибрацией и объемной. Вибрационную очистку применяют от очистки пригара и окалины в условиях массового производства.

Схема установки

Гидравлическая очистка

Существует множество водоструйных установок с разной производительностью от 1 до 200 т/час. с давлением воды 100-200 атм., масса отливок из которых удаляются стержни от 10 кг до 200 т. габариты отливок 0,2 – 10 м.

Водостуйные установки это сложный комплекс различного оборудования, связанного с системой автоматизации и блокировок, могут быть периодического и непрерывного действия. По виду транспортных средств камеры различают на следующие виды:

- камеры со стационарными столами, отливку в рабочее пространство транспортируют мостовыми кранами;

- камеры обслуживаемые несамоходными и самоходными столами с механизмами для вращения и без них, грузоподъемность столов 3-45 т;

- камеры, обслуживаемые кантовальными машинами.

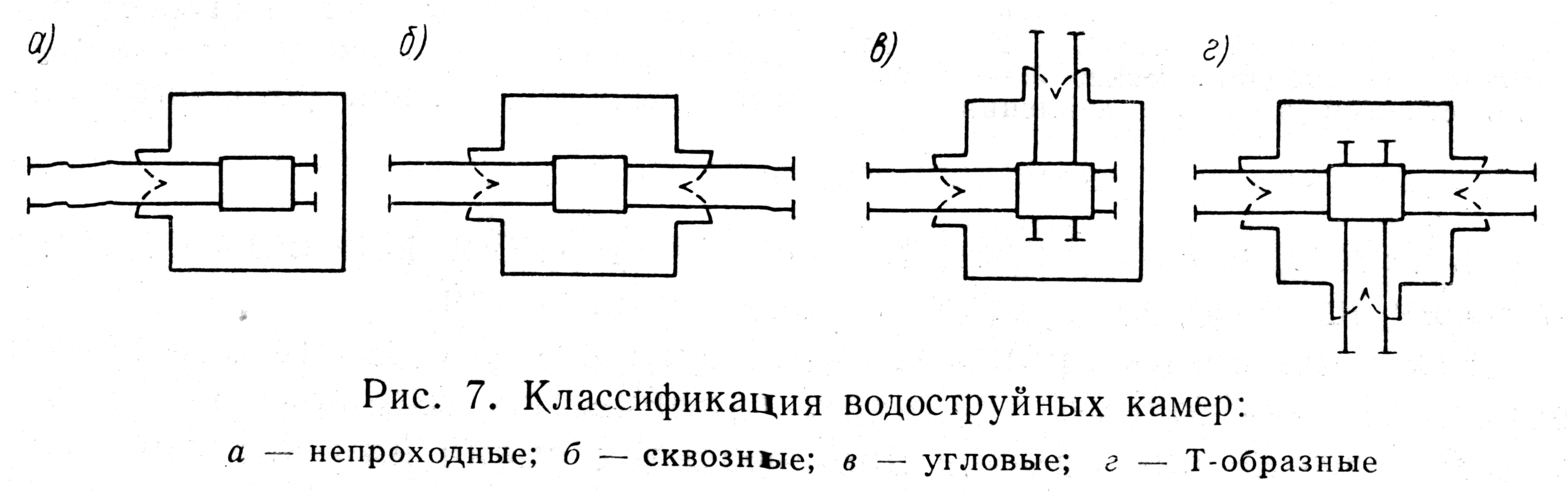

Водоструйные установки периодического действия размещают обычно в конце пролета цеха, существует несколько варианотов исполнения водоструйных установок:

- непроходные-тупиковые, имеющие одни ворота;

Рис

- сквозные - прходные

Рис

- угловые;

Рис

Т-образные.

Рис

Интенсификация гидроочистки достигается повышением давления и введением в струю воды аброзивного материала. Прошедшие гидроочистку отливки необходимо сушить горячем воздухом.

Преимущества гидроочистки – исключение пылевидыных вбросов, возможность очистки внутренних поверхностей отливки. Недостатки – большая энергоемкость и трудности с утилизацией отработанной воды.

Электрогидравлическая очистка

Технические характеристики этого способа превосходят все существующее способы. К основному преимуществу можно отнести улучшение условий труда при выбивке стержней. При электрогидравлической очистке осуществляются следующие операции: удаление формовочной смеси, стержней, очистка поверхности отливки.

Физические основы электрогидравлической очистки

Выпрямленный электрический ток высокого напряжения подводится к конденсаторам, которые заряжаются. Между подключенными электродами и отливкой возникает электрический разряд. При разряде в жидкости возникает эл. дуга. В зависимости от индуктивно-емкостных характеристик продолжительность разряда колеблется в пределах 0,01-1,0 сек. За это время в зоне разряда выделяется энергия, величина которой может достигать сотен киловатт, и в этой зоне возникает давление в несколько тыс. атмосфер. Очистка отливок происходит в результате возникновения и распространения ударной волны, которая вызывает кавитацию жидкости большой интенсивности и резонанс в отливке. Существуют установки с прямым и косвенным разрядом, прямой используется когда отливка изготовлена обычными методами и разряд может проходить между ней и электродом, при очистке отливок, полученных методом точного литья когда она вся находится в керамике применяют косвенный метод при котором разряд проходит между двумя электродами.

Рис

Электрохимическая очистка

Пригар и окалина с поверхности отливок могут быть удалены электрохимическим путем. При этом происходит катодное растворение окалины и электрохимическое растворение пригара в электролитах, содержащих щелочи и соли при температуре 500 ºС и воздействии постоянного тока малого напряжения и плотности.

Для этого изготавливают электрохимические ванны

Рис

Эл. химическую очистку применяют для сложных отливок небольшой массы, когда отливку обычными методами очистить нельзя. В качестве электролита используют 93% NaOH и 7% NaCL его температура плавления составляет 283 ºС.

Химическая очистка

Иногда этот вид очистки называют травлением, применяют для очистки отливок, к которым предъявляются высокие требования, а так же когда применение других методов не дает необходимых результатов. Сущность метода – химическое растворение окалины, органических соединений и т.п. в минеральных кислотах и основаниях. Очистка проводится в водных растворах при комнатной температуре.

Термическая очистка

Для удаления поверхностных загрязнений некоторых крупных и особо сложных отливок применяют термический способ очистки. Сущность способа заключается в следующем: отливку нагревают до 500-600 ºС, потом быстро охлаждают т.к. коэффициенты термического расширения пригара и материала отливки различны, то они хорошо отделяются с поверхности отливок.

Огневая очистка

В сущности практически не отличается от термической очистки, но нагревают только часть отливки газовой горелкой.

Удаление стержней

Как правило, удаление стержней начинается уже в ходе выбивки отливки из формы. Процессы выбивки стержней и очистки отливок во многом совпадают, поэтому нельзя четко разделить эти технологические процессы. Однако не всегда стержни удаляются в процессе очистки. Существуют вибрационные машины для выбивки стержней. При этом самый простой способ – пневматическая вибрация. Однако этот способ существенные недостатки:

- шум;

- интенсивное образование пыли;

- большая длительность процесса;

- трудности в автоматизации и механизации.

Кроме вибрационного способа выбивки стержней применяют дробеметные камеры, гидравлические и электрогидравлические методы.

Обрубка отливок

Удаление заливов, швов, неровностей на различных поверхностях и различных отливок по массе, марке сплава, а так же вырубку дефектов для заварки выполняют пневматическим рубильным инструментом.

Зачистка отливок

Для зачистки питателей, прибылей и других неровностей на различных поверхностях чугунных и стальных отливок применяют установки с аброзивными кругами, которые бывают маятниковыми – подвесными и переносные – с гибким шлангом.

Исправление дефектных отливок

Основными методами исправления дефектов является заделка мелких раковин мастиками и замазками, газовая и электрозаварка на специализированных участках.

Термообработка отливок

Основная цель термообработки отливок – снятие внутренних напряжений, придание металлу определенной структуры и физико-механических свойств.

Контроль качества отливок

Существует два вида контроля качества продукции: промежуточный и окончательный. Промежуточный - применяется в процессе очистки, обрубки зачистки с целью удаления брака из технологического потока. Окончательный – применяется для приемки прошедших эти операции отливок. В зависимости от предъявленных требований к отливкам окончательный контроль на постах контроля отливок. На разметочном пункте, на стенде гидравлических испытаний и в цеховых или заводских лабораториях, где используются современные металлографические, рентгеновские и ультразвуковые методы.

Грунтование отливок

Применяют для предохранения отливок от коррозии. Мелкие и средние отливки грунтуют на подвесных конвейерах в проходных окрасочных камерах и сушат в проходных сушилах. Крупные – в окрасочных камерах пульверизатором и сушат в тупиковых сушилах.

Расчет потребности в оборудовании

При расчете технологического оборудования годовой выпуск отливок с учетом брака разделяют на операции принятого технологического процесса. В массовом и крупносерийном производствах оборудование распределяют на основании подетальных расчетов, а в серийном, мелкосерийном и единичном – по укрупненным показателям для отдельных групп отливок. При подетальном расчете отливки, обрабатываемые однотипными операциями объединяют в группы по поточным линиям.

Число термических печей периодического действия устанавливают исходя из продолжительности цикла термообработки и удельной нагрузки на площадь пода печи:

,

,

где |

B'2 – масса термически обрабатываемых отливок на годовую программу, т. |

|

N'p – производительность печи, т/ч. |

![]()

где |

S'n – площадь пода печи, м2; |

|

Тn – продолжительность термообработки, т; |

|

αn – удельная нагрузки на площадь пода печи, т/м2. |