- •61. Внешняя хар-ка источников питания сварочной дуги. Сварочный трансформатор с повышенным магнитным рассеянием.

- •62. Внешняя хар-ка источников питания сварочной дуги. Сварочный генератор постоянного тока

- •63.Ручная дуговая сварка(рдс). Сущность процесса

- •64.Ручная дуговая сварка(рдс). Покрытия электродов.

- •65. Автоматическая дуговая сварка(адс) под слоем флюса.

- •66. Сварка в среде защитных газов. Сущность. Применяемые газы.

- •67. Плазменно-дуговая сварка

- •68. Электрошлаковая сварка

- •69. Электроннолучевая сварка

- •70. Лазерная сварка.

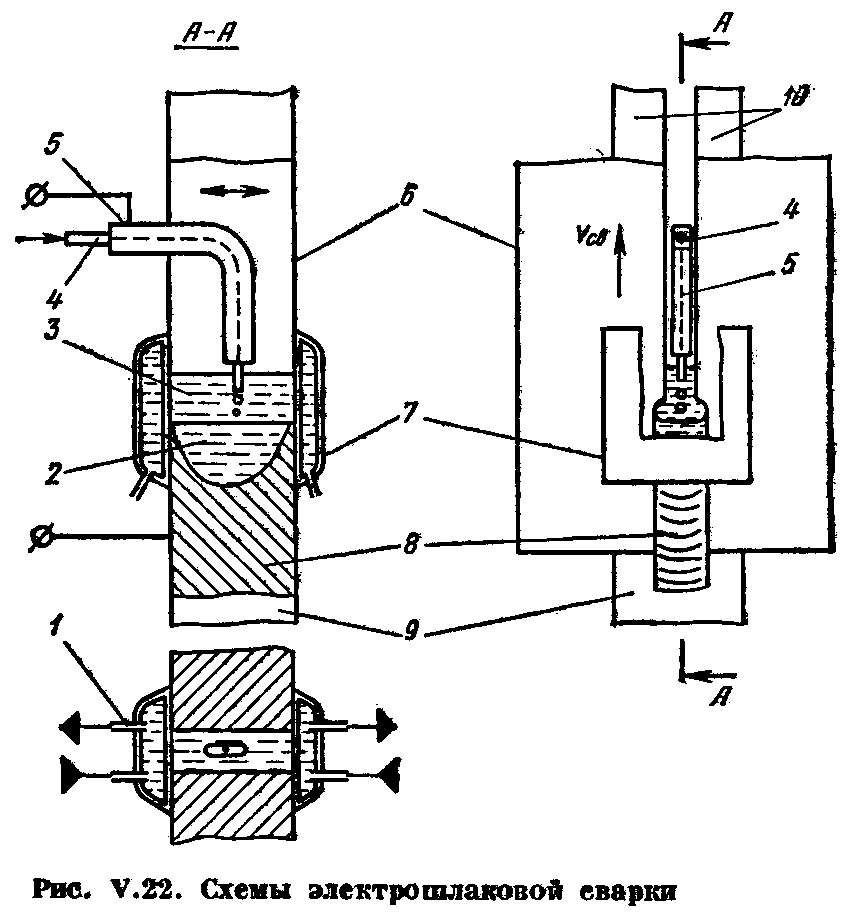

68. Электрошлаковая сварка

является процессом

соединения Ме, при котором основной и

электродный металлы расплавляются

теплотой, выделяющейся при прохождении

электрического тока через шлаковую

ванну. Процесс начинается с образования

шлаковой ванны 3 в пространстве между

кромками основного Ме 6 и приспособлениями

7, охлаждаемыми водой, подаваемой по

трубам 1, путем расплавления флюса

электрической дугой, возбуждаемой между

сварочной проволокой и вводной планкой

9. после накопления определенного

косичества жидкого шлака дуга шунтируется

шлаком и гаснет, а подача проволоки 4 и

подвод тока продолжается. При прохождении

тока через расплавленный шлак, являющийся

электропроводящим электродом, в нем

выделяется определенное кол-во теплоты,

достаточное для поддержания высокой

температуры шлака и расплавления кромок

основного Ме и электродной проволоки.

Проволока вводится в зазор, подается в

шлаковую ванну с помощью мундштука 5 и

служит для подвода тока и заполнения

сварочной ванны 2 расплавленным Ме. Как

правило электрошлаковую сварку выполняют

при вертикальном положении свариваемых

деталей. По мере заполнения зазора между

ними мундштук для подачи проволоки и

формирующие ползуны передвигаются в

вертикальном направлении, оставляя

после себя затвердевающий сварной шов

8.

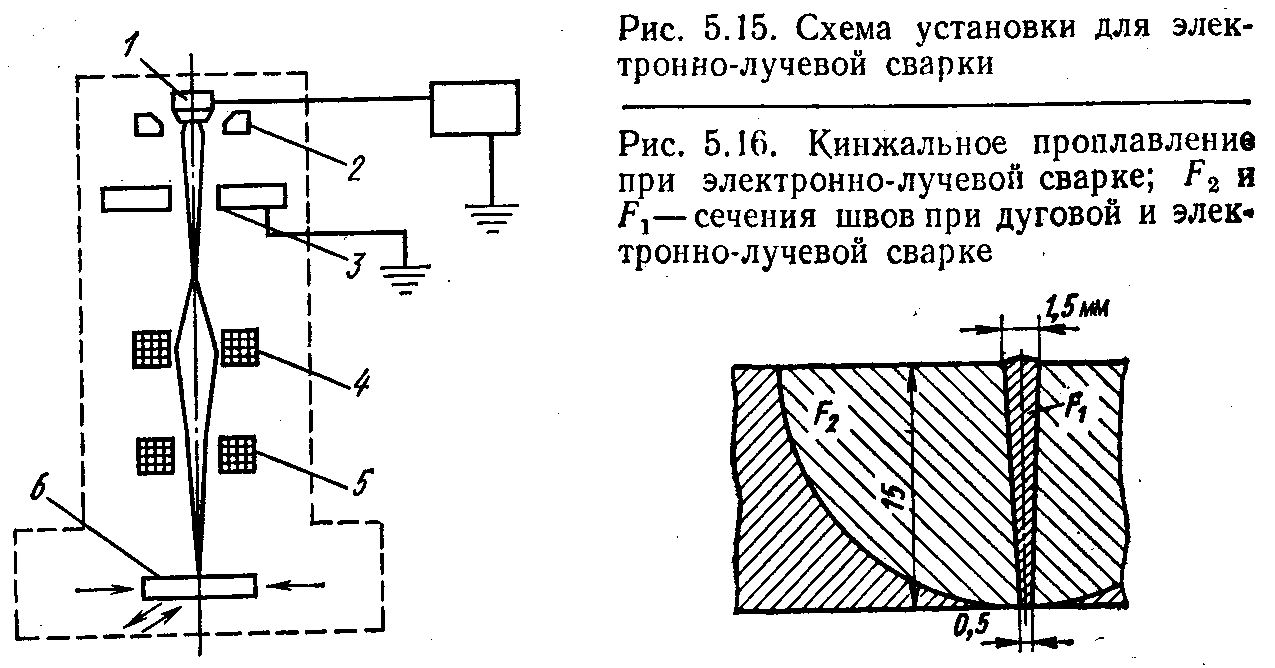

69. Электроннолучевая сварка

электронный луч представляет собой сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с тв телом более 99% кинетической энернии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура 5000-6000°С. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме катода 1 и с помощью электростатических и электромагнитных линз 4 фокусируется на поверхности свариваемых мат-лов.

В установках для

электронно-лучевой сварки электроны

эмитируются на катоде 1 электронной

пушки; формируются в пучек электродом

2, расположенным непосредственно за

катодом; ускоряются под действием

разности потенциалов между катодом и

анодом 3, составляющей 20-150кВ и выше,

затем фокусируются в виде луча и

направляются специальной отклоняющей

магнитной системой 5 на обрабатываемое

изделие 6. на формирующий электрод 2

подается « - » или нулевой по отношению

к катоду потенциал.

70. Лазерная сварка.

Лазерная сварка - исторически одно из самых первых применений лазеров в производстве. После появления импульсных твердотельных лазеров они почти сразу стали использоваться для микросварки в микроэлектронике. Затем, с появлением мощных СО2- лазеров, была созданы различные технологии лазерной стыковой сварки. Исследованием этих технологий интенсивно занимались и в бывшем СССР, пионером здесь была исследовательская группа Феликса Косырева (Институт Атомной физики им. И.В.Курчатова),очень плодотворно работал межотраслевой коллектив, созданный для внедрения лазерной сварки в атомном машиностроении строении (Ижорский завод и НИИЭФА им.Ефремова).В настоящее время технология лазерной сварки разработана до такой степени, что речь идет о таких масштабных проектах, как перевод судостроительных отраслей на технологию лазерной сварки. (Вы можете почитать обзор " О состоянии и перспективах применения лазерных технологий в судостроении ")

Процесс лазерной сварки основан на эффекте глубокого проплавления металла лазерным лучом и в чем-то подобен процессу электроннолучевой сварки. При воздействии на поверхность металла концентрированного лазерного изучения в результате плавления и кипения металла образуется каверна - парогазовый канал, который с точки зрения тепловой задачи является приблизительно линейным источником нагрева. Лазерная сварка, таким образом, может выполняться в стык без использования присадочных материалов и характеризуется высокой скоростью процесса. В современных технологиях иногда все же применяют присадочные материалы для управления химическим составом сварного шва и компенсации дефицита металла при наличии зазоров, вызванных неточной сборкой и подгонкой