- •Задание

- •Введение

- •12. Концевые участки валов:

- •15. Зубчатые колеса внешнего зацепления

- •16. Манжетные уплотнения

- •17. Смазочные устройства

- •18. Конструирование корпусных деталей и крышек

- •19. Крепление крышки к корпусу

- •20. Конструирование прочих элементов редуктора

- •21. Подбор системы смазки

- •22. Краткое описание сборки редуктора

- •23. Эскизы стандартных изделий

Задание 4

Введение 4

12. Концевые участки валов: 35

15. Зубчатые колеса внешнего зацепления 42

16. Манжетные уплотнения 43

17. Смазочные устройства 43

18. Конструирование корпусных деталей и крышек 45

19. Крепление крышки к корпусу 46

20. Конструирование прочих элементов редуктора 48

21. Подбор системы смазки 50

22. Краткое описание сборки редуктора 50

23. Эскизы стандартных изделий 52

Задание

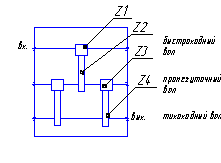

Рассчитать и спроектировать приводную станцию транспортера по схеме 92, применить тип редуктора 22

Рис.1 схема привода 92 и редуктора 22

Сила тяги , Fk = 6900H;

Скорость , V = 0,72м/с;

Режим работы 3;

Тип производства – средняя серия

Введение

Привод грузоподъемной машины был сконструирован для передачи крутящего момента на барабан, который обеспечивает поднятие груза со скоростью 0,72м/с.

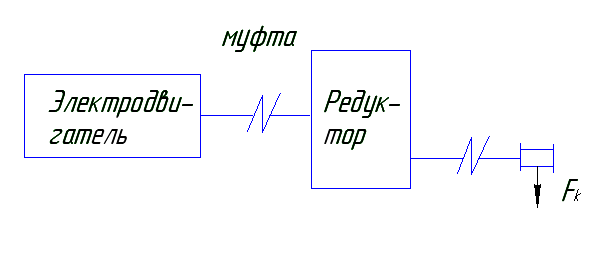

Привод грузоподъемной машины (рис. 2) состоит из электродвигателя, редуктора, барабана, троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

рис. 2. Схема привода барабана

Выбор электродвигателя

Определим мощность и частоту вращения.

Потребляемую мощность привода (мощность на выходе) определим по формуле [2]:

Рвых = Ft*V = 6900*0,72= 4,968 кВт.

Определим потребную мощность электродвигателя [2]:

Рэ.потр = Рвых/ηобщ ,

где ηобщ = η3подш.п. * η2зац* η2м .

Здесь ηп.п = 0,99 – КПД подшипниковой пары;

ηзац = 0,97– КПД зубчатой передачи;

ηм = 0,98 – КПД муфты.

Получаем:

Рэ.потр = 4,968/0,9604*0,9409*0,9606 = 5,71 кВт;

Определим частоту вращения барабана [2]:

60*υ

п б

= ,

б

= ,

π*Dб

где Dб = 18*dк = 18*0,1* √ Ft = 18*0,1* √6900= 165мм;

Получим:

60*0,72*10 ³

п б

= = 83,38 об/мин.

б

= = 83,38 об/мин.

π*165

Момент, приложенный к барабану:

Тбар=(Fк*Dб)/(2*1000)= 569,25 Н*м

Момент на выходе редуктора:

Твых= Тбар/ηм=569,25/0,98= 580,87 Н*м

По таблице 24.9 [2], при условии Рэдв>=Рпотр выбираем электродвигатель 132S42/1440:

P=7,5кВт и ηасин=1440 об/мин.

Определим передаточное число привода [2]:

и = п/пб = 1440/83,38 = 17,27

Выбор и обоснование оптимального варианта конструкции

Для того, чтобы найти оптимальный вариант конструкции определим для всех 5 случаев объем и массу конструкции.

рис. 3 Схема редуктора

1. Диаметр шестерни быстроходной передачи dw1б = 35,55 мм;

Диаметр колеса быстроходной передачи dw2б = 134,45 мм;

Диаметр шестерни тихоходной передачи dw1т = 48,57 мм;

Диаметр колеса тихоходной передачи dw2т = 231,43 мм.

Ширина колеса быстроходной ступени вwб = 35,9 мм;

Ширина колеса тихоходной ступени вwт = 65,4 мм;

Межосевое расстояние быстроходной ступени аwб = 85 мм;

Межосевое расстояние тихоходной ступени аwт = 140 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 35,55/2 + 231,43/2 + 85 + 140 = 358,49 мм;

В = 231,43 мм;

А = 35,9 + 65,4 = 101,3 мм;

V = 8,4*106 мм3 ;

т = 3,4*106.

2. Диаметр шестерни быстроходной передачи dw1б = 37,17 мм;

Диаметр колеса быстроходной передачи dw2б = 152,83 мм;

Диаметр шестерни тихоходной передачи dw1т = 51,70 мм;

Диаметр колеса тихоходной передачи dw2т = 218,30 мм.

Ширина колеса быстроходной ступени вwб = 32,9 мм;

Ширина колеса тихоходной ступени вwт = 65,4 мм;

Межосевое расстояние быстроходной ступени аwб = 95 мм;

Межосевое расстояние тихоходной ступени аwт = 135 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 37,17/2 + 218,3/2 + 95 + 135 = 357,74 мм;

В = 218,3 мм;

А = 32,9 + 65,4 = 91,6 мм;

V = 7,1*106 мм3 ;

т = 3,2*106.

3. Диаметр шестерни быстроходной передачи dw1б = 35,05 мм;

Диаметр колеса быстроходной передачи dw2б = 164,95 мм;

Диаметр шестерни тихоходной передачи dw1т = 60,32 мм;

Диаметр колеса тихоходной передачи dw2т = 209,68 мм.

Ширина колеса быстроходной ступени вwб = 36,4 мм;

Ширина колеса тихоходной ступени вwт = 54,5 мм;

Межосевое расстояние быстроходной ступени аwб = 100 мм;

Межосевое расстояние тихоходной ступени аwт = 135 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 35,05/2 + 209,68/2 + 100 + 135 = 357,59 мм;

В = 209,68 мм;

А = 36,4+54,5 = 90,9 мм;

V = 6,8*106 мм3 ;

т = 2,8*106.

4. Диаметр шестерни быстроходной передачи dw1б = 32,94 мм;

Диаметр колеса быстроходной передачи dw2б = 177,06 мм;

Диаметр шестерни тихоходной передачи dw1т = 62,86 мм;

Диаметр колеса тихоходной передачи dw2т = 197,14 мм.

Ширина колеса быстроходной ступени вwб = 40,8 мм;

Ширина колеса тихоходной ступени вwт = 58,3 мм;

Межосевое расстояние быстроходной ступени аwб = 105 мм;

Межосевое расстояние тихоходной ступени аwт = 130 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 32,9/2 + 217,14/2 + 110 + 140 = 350,04 мм;

В = 217,14 мм;

А = 40,8+58,3 = 99,1 мм;

V = 7,5*106 мм3 ;

т = 3,0*106.

5. Диаметр шестерни быстроходной передачи dw1б = 30.8 мм;

Диаметр колеса быстроходной передачи dw2б = 199,2 мм;

Диаметр шестерни тихоходной передачи dw1т = 68,57 мм;

Диаметр колеса тихоходной передачи dw2т = 191,43 мм.

Ширина колеса быстроходной ступени вwб = 46,4 мм;

Ширина колеса тихоходной ступени вwт = 56,7 мм;

Межосевое расстояние быстроходной ступени аwб = 115 мм;

Межосевое расстояние тихоходной ступени аwт = 130 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 30,8/2 + 191,43/2 + 115 + 130 = 356,115 мм;

В = 191,43 мм;

А = 46,4 + 56,7 = 103,1 мм;

V = 7,0*106 мм3 ;

т = 3,3*106.

6. Диаметр шестерни быстроходной передачи dw1б = 30,93 мм;

Диаметр колеса быстроходной передачи dw2б = 199,07 мм;

Диаметр шестерни тихоходной передачи dw1т = 77,14 мм;

Диаметр колеса тихоходной передачи dw2т = 182,86 мм.

Ширина колеса быстроходной ступени вwб = 47,1 мм;

Ширина колеса тихоходной ступени вwт = 52,1 мм;

Межосевое расстояние быстроходной ступени аwб = 115 мм;

Межосевое расстояние тихоходной ступени аwт = 130 мм.

Объем редуктора определим по формуле:

V = LAB,

Где L = dw1б/2 + dw2т/2 + аwб + аwт ;

A = вwб + вwт;

B = max² dw2б, dw2т ²

Массу редуктора определим по формуле:

М = π/4*ρ*( dw1б2 * вwб + dw2б2 * вwб + dw1т2 * вwт + dw2т2 * *вwт),

м = М/ρ = dw1б * вwб + dw2б * вwб + dw1т ²* вwт + dw2т ²* вwт

Получим:

L = 30,93/2 + 182,86/2 + 125 + 130 = 361,89 мм;

В = 182,86 мм;

А = 47,1 + 52,1 = 99,2 мм;

V = 6,6*106 мм3 ;

т = 3,4*106.

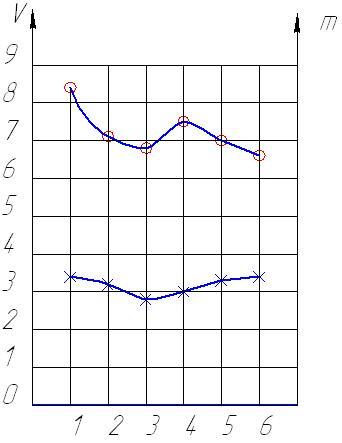

рис. 4 График объемов и масс редуктора для шести вариантов

По графику видно, что оптимальным вариантом конструкции является третий вариант, т. к. в данном случае редуктор обладает минимальной массой и небольшим объемом.

Статическое исследование редуктора

Определим моменты в зубчатых колесах, а также усилия в зацеплении.

Вращающий момент на выходном валу:

Твых

Т 2т

= =581/2 = 290,5 Н*м

2т

= =581/2 = 290,5 Н*м

2

Вращающий момент на шестерне тихоходной ступени:

Т1т = Т2т/ ηзац*Uт = 290,5/0,97*3,48 = 86,06 Н*м;

где ηз – КПД зацепления;

ит – передаточное число на тихоходной ступени;

Вращающий момент на колесе промежуточного вала:

2*Т1т 2* 86,06

Т

2б

= = = 173,86 Н*м;

2б

= = = 173,86 Н*м;

ηп 0,99

Вращающий момент на шестерне быстроходной ступени:

Т2б 173,86

Т

1б

= = = 38,05 Н;

1б

= = = 38,05 Н;

ηз *иб 4,71*0,97

Усилия в передаче определим по следующим формулам:

Окружная сила на тихоходной ступени:

2* Т1т 2*86,06

F

tт

= = = 2,85 кН;

tт

= = = 2,85 кН;

d1т 60,32

Радиальная сила на тихоходной ступени:

Ftт*tg αw 2,85*tg 20º

F

rт

= = = 1,19 кН;

rт

= = = 1,19 кН;

cos βТ cos 29,498

Осевая сила на тихоходной ступени:

Fат = Ftт*tg βт = 2,85*tg 29,498º = 1,61 кН.

Окружная сила на быстроходной ступени:

2* Т1б 2*38,04

F

tб

= = = 2,17 кН;

tб

= = = 2,17 кН;

d1б 35,05

Радиальная сила на быстроходной ступени:

Ftб*tg αw 2,17*tg 20º

F

rб

= = = 0,81 кН;

rб

= = = 0,81 кН;

cos βб cos 14,07

Осевая сила на быстроходной ступени:

Fаб = Ftб*tg βб = 2,17*tg 14,07º = 0,54 кН;

Кинематический анализ редуктора

Найдем частоту вращения быстроходного вала:

пэ = п1б = 1440 об/мин;

Частота вращения промежуточного вала:

ппр = п1б/иб = 1440/4,71 = 305,73 об/мин;

Частота вращения тихоходного вала:

пт = ппр/ит = 305,73/3,48 = 87,85 об/мин;

Геометрический расчет зубчатых передач

диаметр окружности впадин у шестерни на тихоходной ступени

df1т = d1т – 2*(с+т) = 60,32 – 2*(0,25+2) = 54,07 мм;

диаметр окружности впадин у шестерни на быстроходной ступени

df1б = d1б – 2*(с+т) = 35,05 – 2*(0,25+2,5) = 30,05 мм;

диаметр окружности впадин у колеса на тихоходной ступени

df2т = d2т – 2*(с+т) = 209,68 – 2*(0,25+2) = 203,43 мм;

диаметр окружности впадин у колеса на быстроходной ступени

df2б = d2б – 2*(с+т) = 164,95 – 2*(0,25+2,5) = 159,95 мм;

диаметр окружности вершин у шестерни на тихоходной ступени:

dа1т = d1т +2*т = 60,32 + 2*2 = 64,32 мм;

диаметр окружности вершин у шестерни на быстроходной ступени:

dа1б = d1б +2*т = 35,05 + 2*2,5 = 39,05 мм;

диаметр окружности вершин у колеса на тихоходной ступени:

dа2т = d2т +2*т = 209,68 + 2*2,5 = 214,68 мм.

диаметр окружности вершин у колеса на быстроходной ступени:

dа2б = d2б +2*т = 164,95 + 2*2 = 164,95 мм.

6. Выбор материала и термообработки зубчатых передач

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая при контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых передач из сталей, подвергнутых термообработке.

Для шестерни тихоходной ступени выберем марку стали 45Х с твердостью 230….280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163…269 НВ и термообработку – улучшение.

Для тихоходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Для шестерни быстроходной ступени выберем марку стали 45 с твердостью 230….280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163…269 НВ и термообработку – улучшение.

Для быстроходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Определение допускаемых напряжений

Допускаемые контактные напряжения

Допускаемые контактные напряжения рассчитаем по формуле:

[σН]1 + [σН]2

[ σН]

= ,

σН]

= ,

2

где [σН]1 – допускаемые контактные напряжения для шестерни тихоходной ступени;

[σН]2 - допускаемые контактные напряжения для колеса тихоходной ступени;

[σН]1 = σНlim1*zN1/sN1;

[σН]2 = σНlim2*zN2/sN2;

Рассчитаем пределы выносливости для шестерни и колеса [3]:

σНlim1 = 2*HB + 70 = 2*265 + 70 = 600 МПа;

σНlim2 = 2*HB + 70 = 2*230 + 70 = 530 МПа;

Коэффициенты долговечности определим по формуле [3]:

zN = 6√NHG/NHE ,

где NHG – базовое число циклов нагружения;

NHE – циклическая долговечность;

По графику определим [3]:

NHG1 = 20*106

NHG2 = 12*106

Циклическую долговечность определим по формуле [3]:

NHE = μН* Nк = μН*60*с*п*LH ,

Где с – число зацеплений зуба за один оборот колеса;

п – частота вращения;

LH – длительность работы (ресурс);

μН – коэффициент эквивалентности. Для заданного режима работы 3 определяем, что μН = 0,125

Получим:

NHE1 = 0,125*60*1*305,73*1500 = 3,4*106 ;

NHE2 = 0,125*60*1*87,85*1500 = 0,99*106 ;

Рассчитаем коэффициент долговечности:

zN1 = 6√NHG1/NHE1 = 6√ 20*106 /2,83*106 = 1,25;

zN2 = 6√NHG2/NHE2 = 6√12*106 /0,99*106 = 1,37;

Значение коэффициента надежности примем равным SH = 1,1

Допускаемые контактные напряжения на колесе и на шестерне:

[σН]1 = 600*1,25/1,1 = 681,82 МПа;

[σН]2 = 530*1,37/1,1 = 660,09 МПа;

Допускаемое контактное напряжение:

[σН] = (681,82 + 660,09)/2 = 670,96 МПа.

Допускаемые изгибные напряжения

Допускаемое изгибное напряжение определим по формуле [3]:

[σF] = σFlim*KFC*KFL/SF,

где σFlim – предел выносливости зубьев по напряжениям изгиба, МПа;

KFC – коэффициент, учитывающий влияние двустороннего приложения нагрузки (при односторонней нагрузке KFC=1;

KFL – коэффициент долговечности;

SF – коэффициент безопасности;

Рассчитаем пределы выносливости для шестерни и колеса [3]:

σFlim1 = 1,8*НВ = 1,8*265 = 477 МПа;

σFlim2 = 1,8*НВ = 1,8*230 = 414 МПа;

Принимаем значение коэффициентов безопасности для шестерни и колеса SF = 1,75 [3];

Коэффициент долговечности определим по формуле [3]:

KFL = 6√NFG/NFE ,

где NFG = 4*106 - базовое число циклов;

NFE – эквивалентное число циклов;

Эквивалентное число циклов определим по формуле:

NFE1 = μFE*Nк1 = μFE*60*с*п*LH = 0,038*60*1*305,73*1500 = 1,05*106 ;

NFE2 = μFE*Nк2 = μFE*60*с*п*LH = 0,038*60*1*87,85*1500 = 0,30*106 ;

1

где μFE – коэффициент эквивалентности;

Nк – расчетное значение циклов;

Получим:

KFL1 = 6√4*106 /1,05*106 = 1,18

KFL2 = 6√ 4*106 /0,30*106 = 1,38;

Допускаемые изгибные напряжения равны:

[σF]1 = 477*1*1,18/1,75 = 321,6 МПа;

[σF]2 = 414*1*1,38/1,75 = 326,5 МПа.

Определение расчетного контактного напряжения в полюсе зацепления зубчатой пары для тихоходной ступени

Расчет прочности зубьев по контактным напряжениям произведем по формуле [3]:

Т1*kH*ЕПр (и + 1)

σ

Н

=1,18*ZHβ

√

* ≤

[σН],

Н

=1,18*ZHβ

√

* ≤

[σН],

dW1²*вw/2*sin 2αw и

где Т1 – вращающий момент на шестерне тихоходной ступени;

kH – коэффициент нагрузки по контактным напряжениям;

ЕПр = 2.1*105 МПа – модуль упругости для стали;

d1 = 60.32 мм – диаметр шестерни;

вw = 54.5 мм – ширина венца шестерни;

αw=20º - угол зацепления;

и = 3,48 – передаточное отношение тихоходной ступени.

Коэффициент нагрузки определяем по формуле:

kH = kHβ* kHV ,

где kHβ = 1,06 – коэффициент концентрации нагрузки

kHV = 1,02 – динамический коэффициент

Тогда:

kH = 1,06*1,02 = 1.08;

m(z1 + z2) 2,5 (21 + 73)

β

=

arссos*

= arссos

= 29,498

=

arссos*

= arссos

= 29,498

2awт 2*135

εα = [1.88–3,2*(1/z1 +1/z2)]*cosβ=[1,88 – 3,2(1/21 + 1/73)]*cos29,498= =1,46

где εα – коэффициент торцового перекрытия;

KHα * cos2 β

Z Hβ

=√

= 0.74

Hβ

=√

= 0.74

εα

где KHα = 1,17

Получаем расчетное контактное напряжение равно:

86,06*10 3*1,08*2,1*10 5 (3,48+ 1)

σ

Н

=1,18*0,74*

√

*

= 548,29

МПа;

Н

=1,18*0,74*

√

*

= 548,29

МПа;

60,32*54,5/2*sin40 3,48

Следовательно, условие прочности по контактным напряжениям выполняется, т.к. :

σН = 548,29 МПа < [σН] = 670,96 МПа.

Определение расчетного изгибного напряжения

Расчет прочности зубьев по изгибным напряжениям произведем по формуле [3]:

σF = УFs*Ft*kF/вw*т ,

где УFs – коэффициент формы зуба;

Ft – окружная сила, Н;

kF – коэффициент нагрузки по изгибным напряжениям;

Для шестерни УFs = 4,1, для колеса УFs = 3,73 [3].

Окружная сила для шестерни Ft = 2,85 кН, для колеса Ft = 2,17 кН .

Рассчитаем коэффициенты нагрузки по изгибным напряжениям для шестерни и колеса [3]:

kF = kFβ* kFV ,

где kFβ1 = 1,12 и kFβ2 = 1,01 – коэффициенты концентрации нагрузки для шестерни и колеса (при ψвd1 = в/d = 54,5/2*60,32= 0,45 и ψвd2 = в/d= 54,5/2*209,68 =0,13) [3];

kFV = 1,03 – динамический коэффициент

Тогда:

kF1 = 1,12*1,03 = 1,154;

kF2 = 1,01*1.03 = 1,04;

Получаем расчетные контактные напряжения равны:

σF1 = 1,154*2,85*10 ³*4,1/(54,5/2)*2,5 = 197,9 МПа;

σF2 = 1,04*2,85*10 ³*3,73/(54,5/2)*2,5 = 160,1 МПа;

Следовательно, условие прочности по изгибным напряжениям выполняется, т.к. :

σF1 = 181,2 МПа < [σF]1 = 321,6 МПа;

σF2 = 50,7 МПа < [σF]2 = 326,5 МПа.

Расчет промежуточного вала на прочность

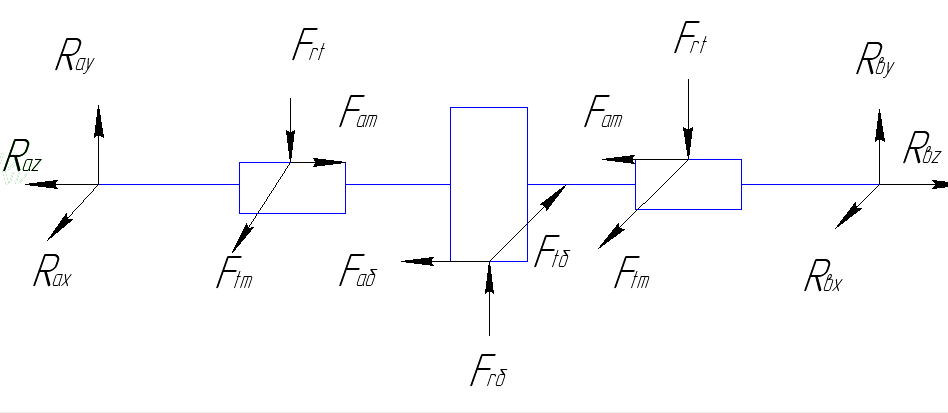

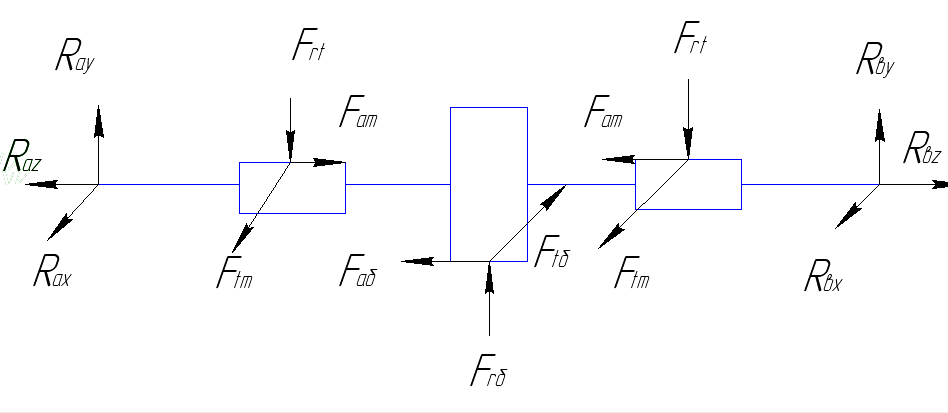

Рассмотрим промежуточный вал, а также действующие на него нагрузки:

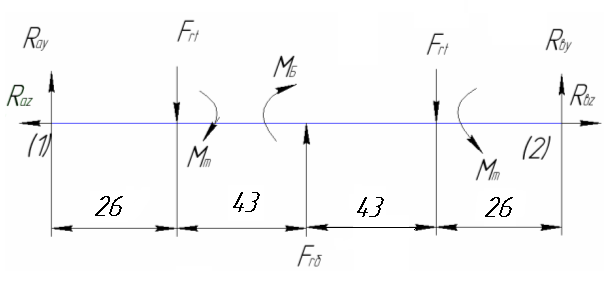

Рис. 5 Нагрузки, действующие на промежуточный вал

Рассмотрим плоскость УОZ:

Рис.6 Плоскость УОZ

Определим моменты Мт и Мб, возникающие в плоскости УОZ:

Мб = Fаб * dwб/2 = 0,54*164,95/2 = 44,5 Н*м;

Мт = Fат * dwт/2 = 1,61*60,32/2 = 48,3 Н*м;

∑mom1 = 0

Ffm*35 + Mm + Mб – Frб(35+40) – Mm + Frm*(35+40*2) – Rby(35*2+40*2) =0

Rby = 1,1 кH

∑Fy = 0

Ray = 2*Frm – Frб – Ryb = 0,5 кН

Построим эпюры изгибающих моментов и нормальных сил в плоскости УОZ (рис. 7):

1. при 0 < z < 35:

М(z) = Raу*z

М(0) = Raу*0 = 0;

Мz=35 = Raу*35 = 0,5*35 = 17,5 Н*м;

Q1 = Raу;

Q1 = 0,5 кН;

2. при 35 < z < (35 + 40);

М(z) = Raу*z - Frт*(z -35) + Mm ,

Мz=35 = Raу*35 + Мт = 0,5*35 + 48,3 = 65,8 Н*м;

Мz=75 = Raу*75 - Frт*(z -35) + Мт = 0,5*75 –1,2*(75-35) + 48,3 = 37,8 Н*м;

Q2 = Raу – Frт = 0,5 -1,2 = -0,7 кН;

3. при 75 < z < 115

М(z) = Raу*z – Frm(z-35) + Mm + Mб + Frб(z-35-40)

М(75) = Raу*75 – Frm 40 + Mm + Mб = 53,45 H*м;

Мz=115 = Raу*115 – Frm(80) + Mm + Mб + Frб(40) = 86,3 Н*м;

Q3 = Rау + Frб – Frm

Q3 = -0,1 кН;

4. при 0 < z < 35

М(z) = -Rву*z;

Мz=0 = 0 Н*м;

Мz=35 = Rву*35 = 1,1*35 = 38,5 Н*м;

Q4 = -Rву = -1,1 кН;

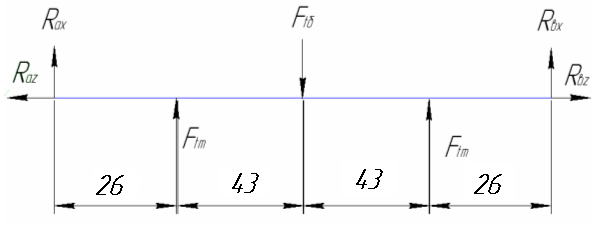

Рассмотрим плоскость ZOX:

Рис.7 Плоскость ZOX

Построим эпюры изгибающих моментов и нормальных сил в плоскости ZОХ (рис. 7):

Raх + Ftт - Ftб + Ftт + Rвх = 0;

(1): Ftт *35 - Ftб *75 + Ftт *115+ Rвх*150 = 0

Rвх = -1.77 Н*м;

при 0 < z < 35;

М(z) = Raх*z ,

М(0) = Raх*0 = 0;

Мz=35 = Raх*35 = -1,77*35 = -61,95 Н*м;

Q1 = Raх; Q1 = -1,77 Н;

2 при 35 < z < (35 + 40);

М(z) = Raх*z + Ftт *(z -35)

Мz=35 = Raх*35 = -1,77*35 = -61,95 Н*м;

Мz=75 = Raх*75 + Ftт *(z -35) = -1,77*75 +2,85*(75-35) = -18,75 Н*м;

Q2 = Raх + Ftт = -1,77 +2,85 = 1,08 Н;

3. при 75 < z < 115

М(z) = Rах*z + Ftm(z-35) – Ftб(z-35-40)

Мz=75 = Ftm(75-35) – Ftб(75-35-40) + Rах*75 = -18,75 Н*м;

Мz=115 = Rах*115 + Ftm(115-35) – Ftб(115-35-40) = -61,78 Н*м;

Q3 = Rах + Ftm - Ftб

Q3 = -1,09 Н;

4 при 0 < z < 35;

М(z) = -Rвх*z

Мz=0 = 0 Н*м;

Мz=35 = -Rвх*35 = -61,78 Н*м;

Q4 = -Rвх = -1,77 Н;

Найдем суммарный изгибающий момент:

М ∑ = √Му + Мz ;

а = 35; в = 43;

М(0) ∑ = 0;

Ма=35 ∑= √Мz + Му = √17,5 2 + (-61,95) 2 = 64,37 Н*м;

Ма=35 ∑ = √Мz + Му = √65,8 2 + (-61,95) 2 = 90,37 Н*м;

Ма=75 ∑ = √Мz + Му = √37,8 2 + (-18,75) 2 = 42,19 Н*м;

Ма=75 ∑ = √Мz + Му = √53,5 2 + (-18,75) 2 = 56,69 Н*м;

Ма=115 ∑ = √Мz + Му = √86,3 2 + (-61,78) 2 = 105,56 Н*м;

Ма=115 ∑ = √Мz + Му = √38,5 2 + (-61,78) 2 = 71,95 Н*м;

Максимальный изгибающий момент М ∑ = 105,56 Н*м,

Определим крутящий момент Т:

Т1 = Fтt * dm/2 = 2,85*60,32/2 = 85,96 Н*м;

Т2 = Fбt * dб/2 = 2,17*164,95/2 = 178,97 Н*м;

Рис. 8 Эпюры моментов и нормальных сил

Ra = √ Raх 2 + Rау 2 = √0,5 2 + (-1,77) 2= 1,84 Н

Rв = √ Rвх 2 + Rву 2 = √1,1 2 + (-1,77) 2= 2,08 Н

Выбираем подшипник шариковый радиальный однорядный d = 35 мм:

Fa/С0 = 1,6*10 3/13,7*10 3= 0 ,117

е = 0,30;

Fa/( V*Fr) = 1,6*10 3/1*1,19*10 3= 1,33 > 0,30

Определим радиальную нагрузку, действующую на подшипник [3]:

Р =( Х*V*Fr+ Y Fa)*kσ*kт,

Где Х=0,56– коэффициент радиальной нагрузки;

У=1,45 – коэффициент осевой нагрузки;

Kσ=1,3…1,5 – коэффициент безопасности, учитывающий характер нагрузки: умеренные толчки;

Kт=1 – температурный коэффициент.

Получим:

Р = (0,56*1*1,19 + 1,45*1,6) = 4,33 кН;

Определим долговечность работы по формуле [3]:

р

L = а1* а2*(С/р) *10 6/60*п ,

где С = 25,5 кН – паспортная динамическая грузоподъемность;

Р = 4,33 кН – эквивалентная нагрузка;

р = 3 – для шариковых подшипников;

а1 = 1 – коэффициент надежности;

а2 = 0,7 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

получим:

L = 1*0,7*(25,5/4,33)3 *106/60*305,73 = 7794,1 ч;

Необходимо соблюдение условия:

L > Lhe = Lh*μ = 7794,1*0,25 = 1948,5ч;

1948,5 ч > 1500 ч.

Выбираем “Подшипник 207 по ГОСТ 8338-75”.

Примем, что нормальные напряжения изменяются по симметричному циклу (σа = σтах , σМ = 0), а касательные напряжения - по пульсирующему циклу ( τа = τМ = 0,5*τ). Материал вала - сталь 45

(σТ = 580 МПа, σв = 850 МПа, σ-1 = (0,4…0,5) σв = (0,4…0,5)*850 =(340…425)= 400 МПа, τ-1 = (0,2…0,3) σв = (0,2…0,3)*850 = (170…255) = 200 МПа).

Опасным сечением является сечение, где находится максимальный момент на валу - М ∑ = 105,56 Н*м.

τа = τМ = 0,5*τ = 0,5*Т/0,2*d3= 0,5*86,06/0,2*0,063 = 0,99 МПа;

σа = М/0,1*d3 = 105,56/0,1*0,063 = 4,9 МПа;

Запас прочности рассчитаем по формуле:

sσ * sτ

s = √

,

= √

,

sσ ²* sτ ²

σ-1

s σ

=

, где

σ

=

, где

kσ* σа/Кd*KF + ψσ*σm

kσ = 1,7 - эффективный коэффициент концентраций напряжений при изгибе;

ψσ = 0,1 - коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

Кd =0,77; KF = 0,94 – масштабный фактор и фактор шероховатости поверхности;

400

s σ

=

= 34,75;

σ

=

= 34,75;

1,7*4,9/0,77*0,94 + 0,1*0

τ-1

s τ

=

, где

τ

=

, где

kτ* τа/ Кd * KF + ψτ* τМ

kτ = 1,4 - эффективный коэффициент концентраций напряжений при кручении;

Кd = 0,77 - масштабный фактор;

KF = 0,94- фактор шероховатости поверхности;

ψτ = 0,05- коэффициент, корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

200

s τ

=

= 99,3

τ

=

= 99,3

1,4*0,99/0,77*0,94+ 0,1*0,99

34,75*99,3

s =

= 32,8

=

= 32,8

√34,752 + 99,32

условие прочности соблюдается:

s > [s] = 1,5.

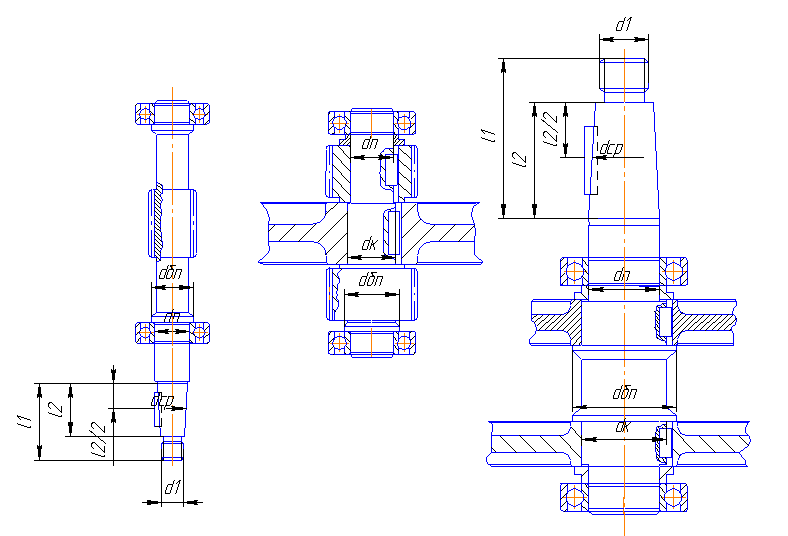

Определение размеров валов зубчатых колес

Диаметры различных участков валов редуктора определим по

формулам [2]:

быстроходный вал

d ≥ (7…8) 3√T1Б = (7…8) 3√38,04 = 25 мм;

dП ≥ d +2*t ,

где t = 3 – высота заплечика [2];

Получим:

dП ≥ 25 + 2*3 = 32 мм;

Принимаем dП = 35 мм;

dБП ≥ dп +3*r ,

где r = 2 – координата фаски подшипника;

Получим:

dБП ≥ 35 + 3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения dБП = 40 мм.

промежуточный вал

dк ≥ (6…7) 3√T1тш = (6…7) 3√86,06 = 32 мм;

dБК ≥ dк +3*f ,

где f = 1,2 – размер фаски [2];

Получим:

dБК ≥ 32 + 3*1,2 = 35,6 36 мм;

dП = dк = 32 мм;

диаметр dП округляем в ближайшую сторону до стандартного значения

dП = 35 мм;

dБп ≥ dП +3*r = 35 +3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения

dБП = 40 мм.

Тихоходный вал

d ≥ (5…6) 3√T2тк = (5…6) 3√290,5= 36,42мм; d = 38 мм

dП ≥ d +2*t = 38 + 2*3.5 = 45 мм;

dБп ≥ dП +3*r = 45+ 3*2,5 = 53 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения

dБП = 54 мм;

dк ≥ dБП = 54 мм.

dк = 54 мм

рис.9 Валы редуктора