ТКМ -ММФ / Лекция по ОМД

.pdf

Оборудование кузнечных цехов

Ковка экономически целесообразна при получении крупных поковок с высокими механическими свойствами в условиях мелкосерийного и единичного производства.

Кузнечный цех для осуществления ковки имеет нагревательное оборудование (газовые или электрические печи), деформирующее оборудование (паровоздушные молоты, гидравлические прессы) и вспомогательное оборудование (манипуляторы, мостовые краны, транспортные

|

тележки, кантователи и т. д.). |

|

|

Для изготовления поковок массой до |

|

|

500–1000 кг используют пневматические и па- |

|

|

ровоздушные молоты, для ковки более крупных |

|

|

поковок – гидравлические прессы. |

|

|

Гидравлические |

прессы используют |

|

энергию жидкости, подаваемой от насосно- |

|

|

аккумуляторной станции под давлением до 32 |

|

|

МПа. Прессы являются машинами статического |

|

|

воздействия. Деформирование поковки осуще- |

|

|

ствляется усилием гидравлических цилиндров. |

|

|

Номинальное усилие |

гидравлических прессов |

|

достигает 120 МН, что позволяет получать по- |

|

|

ковки массой до 300...500 т. |

|

|

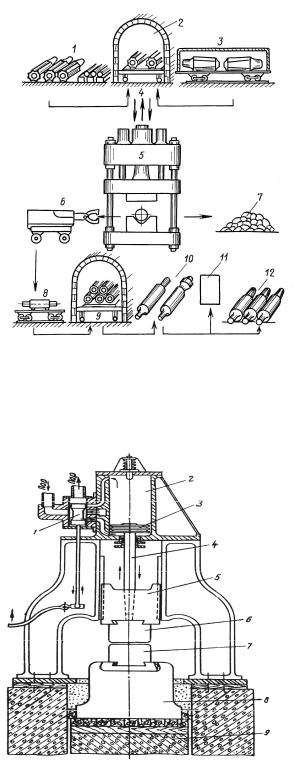

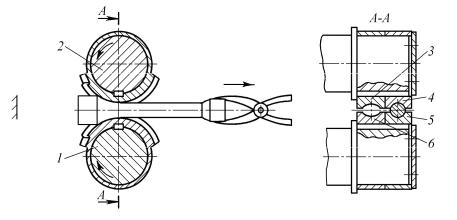

Гидравлический пресс 5 (рис. 1) состоит |

|

|

из нижней и верхней поперечин, соединенных |

|

|

четырьмя мощными колоннами, рабочих и воз- |

|

|

вратных гидравлических цилиндров и подвиж- |

|

|

ной траверсы. На нижней и подвижной траверсе |

|

|

крепится рабочий инструмент (бойки). Дефор- |

|

Рис. 1. Последовательность этапов техноло- |

мирование осуществляют нажатием верхнего |

|

бойка на заготовку, при этом перемещение заго- |

||

гического процесса ковки |

товки вдоль оси и ее поворот осуществляет ма- |

|

нипулятор 6.

Исходные заготовки 1 (рис. 1) предварительно нагревают в печах 2, причем сложные поковки требуют межоперационного подогрева 4 в этих же или других печах. Готовые поковки, после термической обработки в печах 9, поступают на пост ОТК 10 и далее на склад 12. Для определения механических свойств материала от поковок отрезают пробы, изготавливают из них образцы и проводят испытания в лаборатории 11. Отходы металла 7 подлежат переплавке.

Участок ковки, кроме основного оборудования 5, имеет средства механизации: манипуляторы 6, транспортные платформы и тележки 3, 8, мостовые краны, кантователи, поворотные столы, инструментальные манипуляторы и т. п.

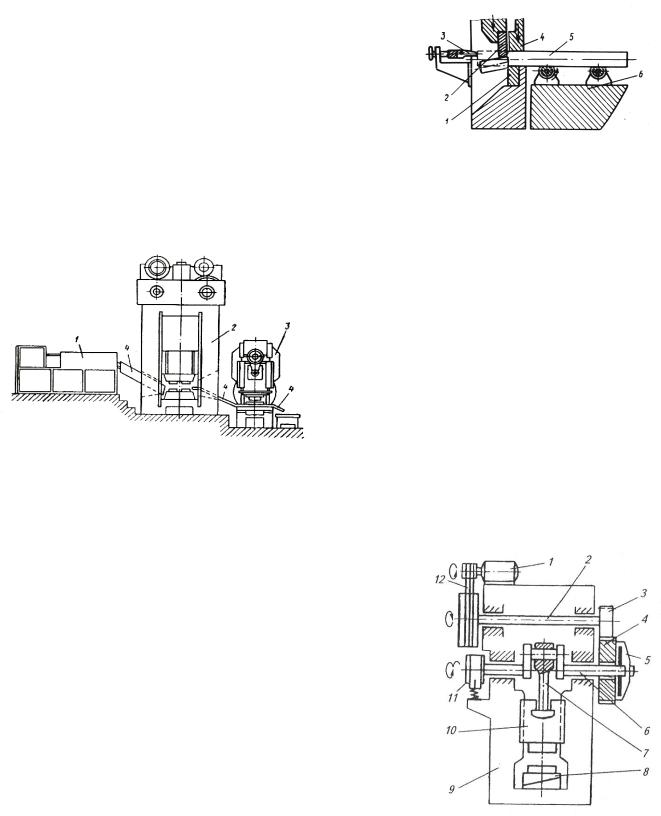

Паровоздушные молоты (рис. 2) являются машинами ударного действия. Деформирование осуществляется за счет кинетической энергии подвижных частей: бабы 5, штока 4, поршня 3 и верхне-

Рис. 2. Паровоздушный ковочный мо-

го бойка 6. Корпус состоит из двух стоек, на кото-

лот.

рых закреплен цилиндр 2 с золотниковым распреде-

лителем 1. Нижняя, массивная часть – шабот 8, расположенная на отдельном фундаменте 9, воспринимает ударное воздействие верхнего бойка 6 на поковку и нижний боек 7. Подвижные части разгоняются вниз за счет расширения пара или

сжатого воздуха, подаваемого в цилиндр 2 от золотника 1. Скорость подвижных частей достигает 7…8 м/с. При массе бабы 6…8 т кинетическая энергия молота достаточна для ковки поковок массой до 2 т. Энергия удара по поковке и, следовательно, работа деформирования и требуемые размеры поковки регламентируются количеством поданного сжатого воздуха или пара

в цилиндр 2 от золотника 1 машинистом молота. |

|

Горячая объемная штамповка обладает высокой |

|

производительностью, высоким уровнем механизации и |

|

автоматизации. Все процессы и оборудование объедине- |

|

ны в поточные линии. Исходными заготовками является |

|

прокат круглого или квадратного сечения c размером по- |

|

перечного сечения до 250 мм. |

|

Разделение проката на мерные заготовки осуще- |

|

ствляют на кривошипных пресс-ножницах. Рабочим ин- |

Рис. 3. Схема отрезки прутков на |

струментом ножниц (рис. 3) являются нижний 1 и верх- |

|

ний 2 ножи. Верхний нож от ползуна кривошипно- |

пресс-ножницах |

шатунного механизма (на рис. не показан) совершает возвратно-поступательное движение. Рольганг 6 подает пруток 5 в окно между кромками ножей 1 и 2 до регулируемого упора 3. Отделение заготовки требуемой длины происходит при ходе верхнего ножа 2 вниз. Прижим 4 предотвращает искривление прутка и повышает

качество среза.

Отрезку крупного проката (80…250 мм) выполняют с подогревом в расположенных рядом с рольгангом печах. Длина отрезаемой штучной заготовки не может быть меньше 1,25 диаметра. Производительность отрезки на пресс-ножницах достигает 30….60 заготовок в минуту, что достаточно для обеспечения работы нескольких штамповочных агрегатов.

Штамповочное оборудование груп-

Рис. 4. Состав штамповочной поточной пируется в поточную линию (рис. 4), состоя- |

||

линии. |

щую из нагревательной печи или индукцион- |

|

ного нагревателя 1, штамповочного агрегата |

||

|

||

2, обрезного кривошипного пресса 3. Передача заготовок в поточной линии осуществляется

транспортерами или наклонными желобами (склизами) 4. |

|

Загрузку заготовок осуществляют специальными, |

|

например, бункерными устройствами. |

|

Штамповочный агрегат является наиболее мощным |

|

оборудованием поточной линии. Это может быть криво- |

|

шипный горячештамповочный пресс (КГШП) 2, штампо- |

|

вочный паровоздушный молот или иное оборудование. |

|

Паровоздушный штамповочный молот использует |

|

энергию пара или сжатого воздуха, является машиной |

|

ударного действия. В отличие от ковочного молота (см. |

|

рис. 2) он имеет более массивный шабот, на котором кре- |

|

пятся подштамповая плита и штамп. Масса подвижных |

|

частей достигает 25 т, при скорости движения бойков до |

|

6…8 м/с. |

|

Кривошипный горячештамповочный пресс имеет |

|

электрический привод, меньшую скорость рабочего органа, |

Рис. 5. Кинематическая |

значительно проще в управлении. На кривошипных прес- |

|

сах в отличие от молотов используют не монолитные, а |

схема кривошипного пресса |

сборные штампы. Усилие прессов от 6,3 до 120 МН. |

|

49

Кривошипный горячештамповочный пресс имеет сварную станину 9 (рис. 5). Штамп крепится верхней частью на ползуне пресса 10, а нижней на столе с клиновым регулирующим механизмом 8. Ползун 10 совершает возвратно-поступательное вертикальное движение одиночными ходами и осуществляет деформирование металла в штампе. Вращение двигателя 1 передается через клиноременную передачу 12 на промежуточный вал 2 и через шестерню 3 на ма- ховик-шестерню 4 .Маховик-шестерня 4 свободно вращается в подшипниках на эксцентриковом валу 6 и после раскручивания обладает достаточной кинетической энергией вращения.

Эксцентриковый вал 6 начинает вращение от маховика-шестерни 4 после включения пневматической муфты 5. Шатун 7 преобразует вращение эксцентрикового вала в возвратнопоступательное движение ползуна 10. В конце обратного хода ползуна муфта отключается, а тормоз 11 останавливает эксцентриковый вал.

Работа деформирования в штампе совершается за счет кинетической энергии маховикашестерни, которая возобновляется электродвигателем в промежутках между штамповками.

Обрезные кривошипные прессы 3 (см. рис. 4) имеют аналогичное устройство. На столе обрезного пресса устанавливают штампы для отделения облоя и прошивки перемычек на по-

ковках. |

|

|

|

|

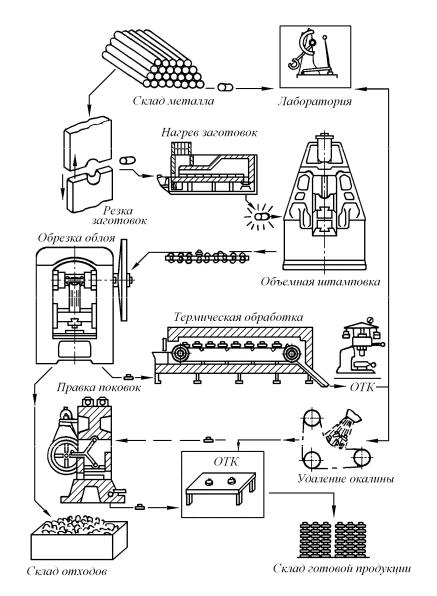

Последовательность |

|

|||

изготовления поковок штам- |

|

|||

повкой показана на рис. 6. |

|

|||

Штамповку осуществляют на |

|

|||

молотах, кривошипных горя- |

|

|||

чештамповочных |

прессах |

|

||

(КГШП), |

горизонтально- |

|

||

ковочных машинах (ГКМ) и |

|

|||

другом оборудовании. Каж- |

|

|||

дый вид оборудования имеет |

|

|||

свои особенности в техноло- |

|

|||

гическом процессе и конст- |

|

|||

рукции инструмента. |

Штамп |

|

||

в большинстве случаев со- |

|

|||

стоит из двух половин: ниж- |

|

|||

няя закреплена на столе, а |

|

|||

верхняя – |

на подвижном пол- |

|

||

зуне пресса |

или |

молота. |

|

|

Верхняя |

половина |

штампа |

|

|

совершает |

|

возвратно- |

|

|

поступательное |

движение и |

|

||

осуществляет |

пластическое |

|

||

деформирование заготовки. |

|

|||

Конструкция |

штампа |

|

||

зависит от типа используемо- |

|

|||

го оборудования. Молотовые |

|

|||

штампы, |

испытывающие |

|

||

ударные нагрузки, выполня- |

|

|||

ют монолитными из инстру- |

|

|||

ментальной стали. Верхняя 6 |

|

|||

и нижняя половина штампа 7 |

|

|||

(на рис. 2) крепятся с помо- |

|

|||

щью клиньев, забиваемых в |

Рис. 6. Общая схема технологического процесса горячей штам- |

|||

крепежные пазы, к бабе мо- |

||||

лота и |

штамподержателю, |

повки поковок |

||

который закреплен на шаботе.

50

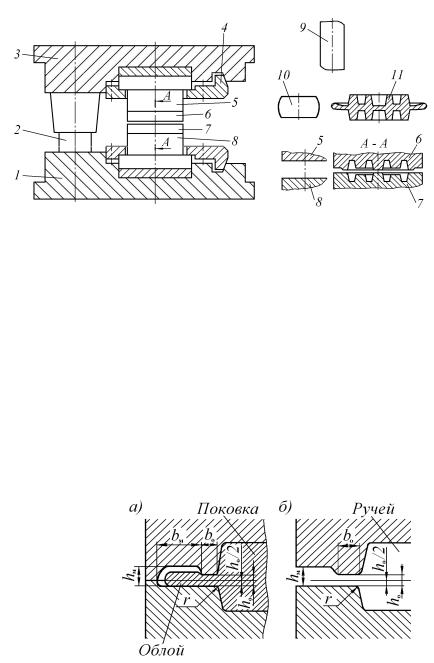

Штампы КГШП изготовляют сборными на базе унифицированных блоков. Штамповый блок (рис. 7) содержит верхнюю и нижнюю плиты 1, 3, соединенные двумя направляющими колонками 2. Для осуществления штамповки в блоке установлены парные верхние и нижние штамповые вставки 5, 8 и 6, 7 из инструментальной стали. Количество пар вставок (от одной до трех) определяется сложностью и типом поковок. Верхние и нижние вставки устанавливаются в посадочные гнез-

да плит 1, 3 и закрепляются прихватами 4.

Во вставках 6, 7 штампового блока выполнена полость, называемая ручьем. Конфигурация ручья соответствует конфигурации поковки. По всему периметру ручья расположена облойная канавка, профиль которой представлен на рис. 8, б.

Процесс штамповки включает нагрев исходной заготовки требуемого объема. Заготовку размещают в ручье на нижней половине штампа. При движении верхней половины штампа вниз происходит осадка заготовки с уменьшением высоты и увеличением поперечных размеров. После соприкосновения заготовки с боковыми стенками штампа боковое сопротивление увеличивается, и металл начинает заполнять узкие элементы ручья. При подходе верхней половины штампа к нижней металл вытесняется в боковой зазор – облойную канавку. При этом боковое сопротивление резко возрастает и происходит окончательное заполнение элементов ручья с образованием облоя, который служит для компенсации погрешности объема исходной заготовки и гарантированного заполнения ручья. После окончания штамповки облой удаляют на обрезном прессе.

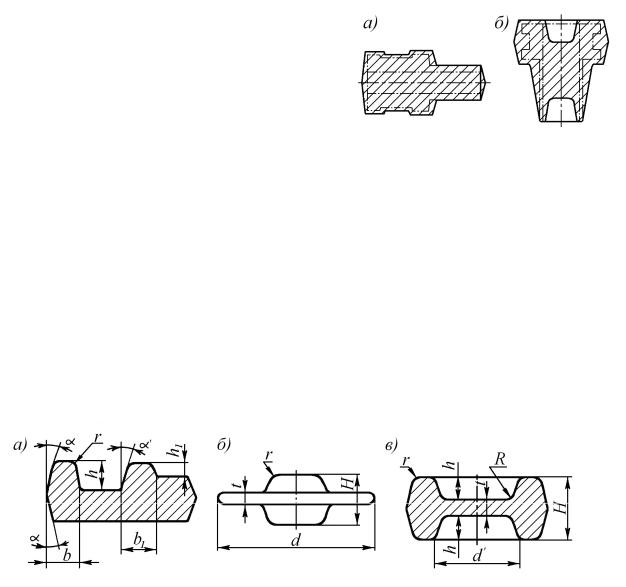

Вид облойной канавки определяется типом штампа (рис. 8). При штамповке на КГШП не допускается беззазорное смыкание половин штампа из-за возможного заклинивания, поэтому нижнее положение ползуна КГШП фиксировано высотой мостика h0. Канавки высотой hм делают открытыми, т. е. выполняют до боковой поверхности штампа.

Основы проектирования штампов и чертежа поковки

При проектировании деталей и разработке конструкции штампа необходимо стремится к сокращению отходов металла и объема механической обработки с обеспечением требуемой надежности деталей. Этого добиваются правильным решением ряда задач.

Выбор разъема штампа. Разъем необходим для размещения заготовки в штампе и для беспрепятственного извлечения из него поковки с облоем. Разъем штампа всегда перпендикулярен движению рабочего органа машины. При выборе поверхности разъема штампа следует руководствоваться следующими правилами:

1.Плоскость разъема должна гарантировать раскрытие штампа и удаление поковки из ручья штампа.

2.Плоскость разъема должна обеспечивать наименьшую глубину и наибольшую ширину ручья штампа. Исключения составляют поковки типа тел вращения, у которых процесс штам-

51

повки экономичнее при торцовой осадке или высадке. Предельная высота высаживаемой части заготовки поковки равна трем диаметрам. При большей длине разъем располагают вдоль оси.

3.Плоскость разъема должна обеспечивать контроль смещения половин штампа, который переносится на поковку. Чаще всего плоскость разъема назначают в средней части боковой поверхности с наибольшим периметром.

4.Плоскость разъема по возможности должна быть прямой (не ломаной) во избежание

сдвига штампа, а также коробления поковки при обрезке облоя. В противном случае угол наклона к горизонтальной плоскости не должен превышать 60о, а концы поковки желательно расположить на одной высоте.

5.Если у поковки одна сторона плоская, то всю поковку размещают в нижней половине штампа; в этом случае смещение штампа не оказывает влияния на точность размеров.

6.Плоскость разъема должна обеспечить расположение волокон металла в поковке, исходя из условий работы детали.

7.При штамповке на молотах высокие и

тонкие выступы располагают в верхней половине |

|

штампа, в этом случае их охлаждение уменьшает- |

|

ся за счет сокращения времени контакта заготов- |

|

ки со штампом. |

|

8. Если углубления, канавки, отверстия |

|

имеются во взаимно перпендикулярных направ- |

|

лениях, необходимо обеспечить наименьший объ- |

|

ем металла, удаляемого в дальнейшем механиче- |

Рис. 9. Влияние выбора плоскости разъема |

ской обработкой за счет напусков, припусков и |

|

штамповочных уклонов. |

штампа на величину напусков металла |

Рис. 9 иллюстрирует напуски на отверстие при штамповке плашмя (а) и на канавку с частичным получением отверстия при штамповке с

осадкой в торец (б). Первый вариант предпочтителен при малом отверстии и широкой канавке, второй при малой длине поковки и отверстии большого диаметра.

Штамповочные уклоны. Для облегчения извлечения поковки из ручья на все поверхности перпендикулярные плоскости разъема назначают штамповочные уклоны: наружные α (рис. 10) и внутренние α′. Внутренние уклоны больше, так как поковка при остывании уменьшает свои размеры и охватывает выступы штампа. ГОСТ 7505-89 устанавливает наибольшие наружные уклоны 7о, а внутренние – 10 о. Если штамп имеет выталкиватели, то уклоны будут соответственно 5о и 7о. При проектировании деталей необходимо предусмотреть штамповочные уклоны и на поверхностях, не подвергаемых механической обработке.

Рис. 10. Поковки с выступами (а), тонкими дисками (б) и выемками (в)

Радиусы закруглений. Заполнение металлом острых углов в штампах затруднительно, так как требуется большая мощность оборудования и большой отход металла в облой. Кроме того, в острых углах могут возникнуть трещины. Исходя из этого, угловые части ручьев и соответственно поковок необходимо выполнять с плавным сопряжением по радиусу r (см. рис. 10).

Радиусы внутренних сопряжений R поковок (рис. 10, в) и соответствующие им радиусы штампов должны быть по возможности больше, так как малые радиусы приводят к быстрому

52

износу выступов штампов и образованию зажимов и складок металла на поковках. Обычно радиусы внутренних сопряжений R в три раза больше наружных r. Если конструкция детали позволяет, то радиус R равен или больше половины ширины углубления d' (рис. 10, в). В этом случае горизонтальный участок углубления будет отсутствовать, и условия течения металла значительно улучшаются.

Степени сложности поковок. ГОСТ 7505-89 предусматривает 4 степени сложности поковок в зависимости от отношения объема Vп или массы Gп поковки к объему Vфиг или массе Gфиг фигуры в виде цилиндра или прямоугольного параллелепипеда, описанной вокруг поковки:

КС = Vп /Vфиг = Gп / Gфиг .

Так, объем описанной фигуры для поковки (см. рис. 10, б) будет равен объему цилиндра диаметром а и высотой H. Согласно ГОСТу существуют четыре степени сложности поковок:

С1 – при 0,63 < КС ≤ 1; С2 – при 0,63 < КС ≤ 0,32; С3 – при 0,16 < КС ≤ 0,32; С4 – при КС ≤ 0,16.

К степени сложности С4 относят также поковки с высокими выступами и ребрами при h/b > 1,5 (см. рис. 10, а) и тонкими перемычками, фланцами или дисками при t /d или t /d' ≤ 0,2 (рис. 10, б, в). С уменьшением относительной высоты выступов понижается степень сложности поковки: С3 – при 1 < h/b ≤ 1,5; С2 – при 0,3 < h/b < 1; С1 – при h/b ≤ 0,3. Чем выше степень сложности, тем деталь менее технологична, тем больше требуется штамповочных переходов, сложнее ручьи и больше их количество, ниже точность поковок, больше потери металла, выше требуемая мощность оборудования.

При проектировании деталей следует избегать высоких и тонких ребер, тонких перемычек и буртов, узких и глубоких полостей, так как это приводит к местному охлаждению металла при штамповке, резкому повышению усилия штамповки и снижению стойкости штампа.

Полости и наметки отверстий в поковках. При штамповке поковок с глухими полос-

тями или сквозными отверстиями выступающие части штампов испытывают сильный разогрев и истирание перемещаемым металлом, и стойкость их снижается.

Сквозные отверстия в поковках получить непосредственно в штампе невозможно, поэтому делают наметку под отверстие с двух сторон глубиной h (см. рис. 10, в) с оставлением перемычки толщиной t. В дальнейшем перемычку удаляют прошивкой на обрезном прессе в специальном штампе.

Диаметр наметки выбирают меньше требуемого отверстия с учетом припуска на механическую обработку, уклоны или конусность соответствуют внутренним уклонам поковок.

Толщину перемычки назначают в зависимости от глубины наметки h и ее диаметра d' t = 0,45

d ′ − 0,25h − 5 + 0,6

d ′ − 0,25h − 5 + 0,6

h или t ≈ 0,1d ′ , но не менее 4 мм.

h или t ≈ 0,1d ′ , но не менее 4 мм.

Радиус закругления у перемычки (рис. 10, в) можно принять равным R = 3r + 0,05H + 2

мм.

Наметку сквозных отверстий с последующей прошивкой перемычки производят, если их диаметр или ширина не менее 30 мм и больше или равны высоте поковки. В противном случае производят только глухую наметку глубиной h не более 0,8 ее диаметра d'. По аналогии с этим на поковках не подлежат выполнению полости глубиной больше 0,8 их ширины или диаметра, они должны быть получены последующей механической обработкой.

Черновые и чистовые ручьи штампов. Чистовой ручей штампа выполняют в соответствии с чертежом поковки с учетом линейной усадки металла. Чистовой ручей имеет облойную канавку и выступы (знаки) для наметки отверстий.

С целью повышения стойкости штампа и снижения деформирующих усилий штамповку чаще ведут в двух ручьях: в черновом, а затем в чистовом (окончательном). Наличие чернового ручья для сложных поковок (С3 и С4) обязательно, так как он упрощает процесс формообразования поковки и уменьшает объем облоя. Черновой ручей позволяет облегчить штамповку в чистовом ручье и повысить его стойкость.

Черновой ручей имеет очертания сходные с окончательным, но форма его более плавная, радиусы закругления углов штампа значительно больше, чем в чистовом ручье. Черновой ручей не имеет облойной канавки, однако при штамповке в нем не всегда удается получить заготовки

53

сложного очертания без заусенца, который образуется в плоскости разъема штампа. Высота заготовки, полученная в черновом ручье, должна быть на 4...5 % больше, а ширина – несколько меньше ширины чистового ручья. Это необходимо для свободного размещения заготовки в чистовом ручье.

При выборе положения поковки в штампе следует помнить, что при штамповке на молоте вследствие ударного воздействия и меньшей теплоотдачи заполнение ручья лучше в верхней половине штампа, поэтому поковки размещают высокими и тонкими выступами вверх. При штамповке на кривошипных прессах заполнение ручья верхней и нижней частей штампа практически одинаково.

Особенности подготовки заготовки под штамповку

Исходные заготовки отрезают на пресс-ножницах, нагревают и штампуют в черновом и чистовом ручьях на прессе или молоте. Обычно перед укладкой в черновой ручей необходима предварительная подготовка заготовки (за исключением поковок, получаемых высадкой или выдавливанием). Подготовка заготовки принципиально различна для двух типов поковок: круглых в плане (или близких к ним, у которых отношение длины к ширине меньше двух), штампуемых осадкой в торец и длинноосных, штампуемых плашмя.

Подготовка заготовок для штамповки круглых в плане поковок заключается в предвари-

тельной осадке заготовки вдоль оси на специальных осадочных площадках штампов. Осадку назначают по следующим причинам:

на пресс-ножницах не отрезают заготовки короче 1–1,25 диаметра; для создания требуемой деформации (укова) и получения нужной структуры металла;

для обеспечения устойчивости и правильной ориентации заготовки в ручье, ликвидации косины и неровности отрезанной заготовки.

Устойчивое положение высокой заготовки 9 (см. рис. 7) в чистовом ручье, выполненном во вставках 6 и 7, невозможно, поэтому слева на вставках 5 и 8 предусмотрена открытая осадочная площадка, на которой штамповщик, удерживая заготовку клещами, производит ее осадку. После переноса осаженной заготовки 10 в ручей штампа осуществляют окончательную штамповку поковки 11. Зазор между осадочными вставками в нижнем положении равен высоте осаженной заготовки. Диаметр заготовки после осадки должен быть таким, чтобы заготовка центрировалась по боковым стенкам ручья. Для этой же цели иногда на верхней части осадочной площадки предусматривают специальные выступы или впадины, для получения впадины или выступа на заготовке в соответствии с конфигурацией нижней части ручья штампа. У молотовых штампов осадочные площадки предусматривают в угловой части, а расстояние между плоскостями обычно равно высоте заготовки после осадки.

Подготовка заготовок для длинноосных поковок заключается в получении фасонной за-

готовки переменного поперечного сечения по длине путем перераспределения объемов металла.

Необходимость фасонирования вызвана тем, что в ручьях штампа течение металла по длине затруднено, так как металл вытесняется в поперечном направлении, т. е. в облой. Выбор же заготовки длиной, равной длине поковки, вызовет большой отход металла.

При штамповке на молотах допустимо фасонирование в предварительных (заготовительных) ручьях самого штампа. В этом случае производительность труда меньше, а мощность молота используется не полностью. Заготовительными ручьями могут быть пережимной, подкатной, протяжной или гибочный ручей.

Для разработки технологии фасонирования заготовки необходимо разработать или рассчитать: чертеж поковки, площадь поковки в плоскости разъема штампа (в плане) Sпп, периметр поковки (в плане) Пп, объем поковки Vп, площадь поперечного сечения облоя Fоб и объем заготовки Vисх.

Профиль заготовки после фасонирования, т. е. перед укладкой в черновой ручей штампа, должен быть таким, чтобы в каждом поперечном сечении площадь заготовки была больше соответствующей площади сечения поковки Fпi на удвоенную величину площади облоя Fоблi. Для определения профиля фасонной заготовки строят графически профиль расчетной заготовки по эпюре диаметров. С этой целью по чертежу поковки выбирают характерные поперечные сече-

54

ния и находят требуемую площадь сечения заготовки Fэi. По результатам расчета Fэi = Fпi + 2Fоблi. строят эпюру сечений и эпюру диаметров.

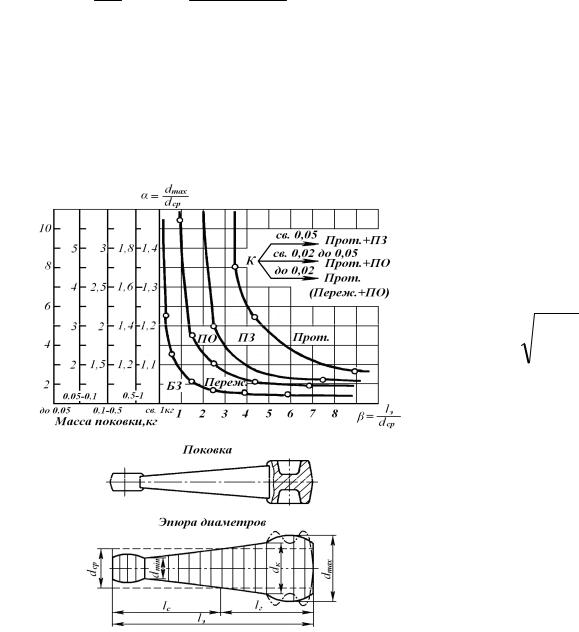

Значения диаметра расчетной заготовки или координаты эпюры диаметров dэi = 1,13

Fэi = 1,13

Fэi = 1,13

Fпi + 2Fоблi . Отложив в масштабе под чертежом поковки значе-

Fпi + 2Fоблi . Отложив в масштабе под чертежом поковки значе-

ния dэi и соединив точки отрезками прямых и плавными кривыми, получают эпюру диаметров (рис. 11). Обычно эпюра диаметров имеет сложные очертания и получение соответствующей заготовки затруднительно. На отдельных участках целесообразно форму заготовки упростить, заменив простыми элементами (цилиндр, сфера, параллелепипед), т. е. выровнять эпюру диаметров, сохранив постоянство объема в каждой отдельной зоне. Окончательно выровненная эпюра диаметров соответствует требуемой форме и очертаниям фасонной заготовки круглого поперечного сечения или эквивалентного ему квадратного.

Для определения необходимости фасонирования находят усредненный диаметр dср исходной заготовки, т. е. условный диаметр заготовки постоянного сечения длиной lэ, равной длине поковки, и объемом, равным объему расчетной заготовки:

d ср |

= 1,13 |

V исх |

. |

|

|||

|

|

lэ |

|

|

Значение среднего диа- |

||

метра наносят на эпюру диаметров (см. рис. 11). Находят сечение, в котором dср = dэi, делит расчетную заготовку на стержень длиной lс и головку длиной lг. Затем определяют коэффициенты, характеризующие степень сложности превращения исходной заготовки в фасонную: степень разновысотности поковки α = dmax /dср, ее относительную длину β = lэ /dср и конусность стержня К = (dк – dmin) /lс.

В зависимости от массы поковки, величин α, β и К по диаграмме (см. рис. 11) выбирают комбинацию заготовительных ручьев молотового штампа,

необходимых для фасонирования заготовки. Если точка пересечения α и β попадает в область БЗ, то фасонирование не требуется; если в область ²ПЕРЕЖ² – необходимо предусмотреть в штампе КГШП или молота пережимной ручей. Во всех остальных случаях требуется фасонирование или на ковочных вальцах или в заготовительных ручьях молотовых штампов. Причем областям ПО и ПЗ будет соответствовать подкатной открытый или закрытый ручей, области ²ПРОТ² – протяжной ручей. При значительной конусности К к протяжному ручью добавляют открытый или закрытый подкатной ручей.

При серийной штамповке на молоте фасонирование можно производить непосредственно в штампе в заготовительных ручьях за счет снижения общей производительности поточной

55

линии. Заготовительные ручьи обычно требуют малую мощность деформирования и их располагают на боковых участках штампа.

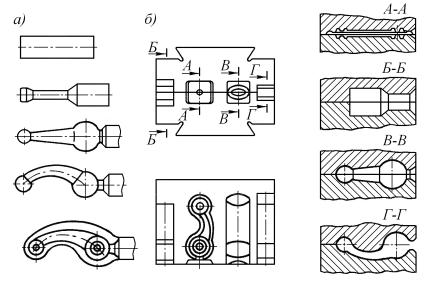

В заготовительных ручьях формоизменение заготовки по аналогии с ковкой осуществляют легкими ударами верхней половины штампа. На рис. 12 изображена конструкция молотового штампа для штамповки рычага. В штампе кроме чистового ручья (сечение А– А) выполнены протяжной (Б– Б), подкатной (В– В) и гибочный (Г– Г) ручей.

Рис. 12. Переходы штамповки рычага (а) в четырехручьевом молотовом штампе (б)

Протяжной ручей имеет два выступа, которыми протягивают среднюю или концевую часть заготовки аналогично протяжке на плоских бойках путем нанесения серии ударов с подачей заготовки вдоль ручья и последующей кантовкой вокруг оси на 90о. Углубление за выступами ручья делают для свободного размещения протянутой части заготовки.

Профиль подкатного ручья по длине соответствует профилю эпюры диаметров. В подкатном ручье деформирование осуществляют серией ударов с кантов-

кой заготовки вокруг оси без подачи по длине.

Заготовка после подкатки имеет округлые поперечные сечения, причем при наличии конических или сферических участков наблюдается увеличение диаметра по сравнению с исходным диаметром за счет уменьшения поперечного сечения заготовки на соседних участках. Подкатной закрытый ручей в отличие от открытого ручья имеет форму поперечных сечений не в виде параллельных отрезков, а овальную или близкую к ней. В этом случае подкатка происходит более интенсивно, т. е. за меньшее количество ударов. Высота профиля подкатного ручья меньше соответствующих размеров эпюры диаметров dэi на 20–30 %.

Гибочный ручей (Г– Г) применяют для поковок с изогнутой осью в плоскости разъема штампа. Конфигурация гибочного ручья должна обеспечивать размещение заготовки в штамповом ручье. Глубина гибочного ручья на 5–10 % меньше соответствующих поперечных размеров поковки, а ширина на 10–20 мм больше размеров заготовки. Ручей должен обеспечивать фиксацию заготовки по длине, например перемычкой у клещевины. Гибку осуществляют обычно за один удар, при этом конструкция ручья должна исключать зажим металла, учитывать изменение длины и возможное уширение заготовки.

Если поковки имеют кривизну в плоскости движения штампа, то гибочные ручьи не предусматривают, а гибку осуществляют в процессе штамповки в основных ручьях.

Пережимной ручей применяют для местного уменьшения толщины заготовки за один удар, что сопровождается ее некоторым местным удлинением и уширением. Устройство пережимного ручья аналогично протяжному ручью, но длина деформирующего участка соответствует эпюре диаметров, а зазор между выступами на 20–30 % меньше. Кантовку заготовки вокруг оси и подачу ее по длине в пережимном ручье не производят. Штамповку пережатой заготовки в штамповочном ручье обычно осуществляют с кантовкой на 90о.

Заготовительные ручьи в штампах на КГШП могут быть только пережимными или гибочными, так как это машины с фиксированным нижним положением ползуна и их использование для фасонирования нецелесообразно.

56

Если для штамповки удлиненных поковок используют КГШП, то фасонирование осуществляют на встроенных в поточную линию ковочных вальцах. Вальцовка целесообразна и при штамповке на молотах в массовом производстве, так как использование ковочных вальцов позволяет осво-

Рис. 13. Схема фасонирования заготовки на ковочных вальцах бодить от фасонирования основной штамповочный

агрегат и существенно повысить производительность труда. Ковочные вальцы работают по принципу прокатных станов для продольной прокатки. Вальцы (рис. 13) имеют одну клеть, состоящую из двух валков 1, 2, на которых закреплены сменные секторные штампы 3, 4, 5, 6 переменного профиля. Секторные штампы образуют один, два и более ручьев. Валки по команде оператора совершают один оборот и останавливаются. В ручьях вальцов происходит местная прокатка заготовки 7 с уменьшением поперечных размеров и увеличением длины.

Вальцовку круглой или квадратной заготовки ведут последовательно в нескольких ручьях с кантовкой на 90о, при этом поперечное сечение уменьшается по системе: круг – овал – квадрат – овал – квадрат или круг – овал – круг – овал – круг. Могут быть и другие сочетания ручьев. Ширина каждого ручья должна быть равна высоте заготовки после предыдущего ручья. Вальцовкой в одном ручье можно получить обжатие поперечного сечения

λ i |

= |

Fi |

= 1,2 − 2,0 . |

|||

Fi+1 |

||||||

|

|

|

lg Fисх − lg Fmin |

|

||

Необходимое количество ручьев составит: |

n = |

, |

||||

|

||||||

|

|

|

|

lg λ i |

||

где n – число ручьев (после расчета выбирают ближайшее целое); λi ≤ 2 – степень обжатия (протяжки) в одном ручье; Fисх, Fi и Fmin – площади поперечных сечений исходной заготовки, после промежуточной вальцовки и наименьшего сечения фасонной заготовки.

Профиль секторных штампов по длине окружности повторяет профиль требуемой заготовки, но короче его, так как заготовка при вальцовке удлиняется.

Завершающие и отделочные операции

Обрезка облоя и прошивка перемычек. После горячей штамповки поковки по всему периметру имеют облой, а также перемычки в отверстиях, которые необходимо удалить. Обрезку облоя и прошивку перемычки производят на расположенном рядом со штамповочным агрегатом обрезном прессе. Рабочими деталями обрезного штампа являются неподвижно закрепленная на столе пресса матрица 1 (рис. 14) и подвижный пуансон 2, который установлен на ползуне пресса. При обрезке поковку 3 укладывают облоем на матрицу 1, а пуансон 2 проталкивает поковку сквозь матрицу. Острые кромки матрицы срезают облой. При прошивке (см. рис. 14, б) поковка 3 опирается на матрицу 1, а прошивной пуансон 2 прорезает перемычку и проталкивает ее сквозь матрицу в тару для отходов.

Обрезку облоя производят в горячем состоянии сразу после штамповки (для крупных поковок и для поковок из высокоуглеродистых и легированных сталей). Мелкие поковки из сплавов, обладающих высокой пластичностью и незначительным сопротивлением деформации, подвергаются холодной обрезке.

57