- •Загальні методичні вказівки

- •Лабораторна робота №1 «Випробування низьковипалених гіпсових в`яжучих»

- •Теоретичні відомості

- •Послідовність виконання роботи

- •1.1. Визначення стандартної консистенції (нормальної густоти) гіпсового тіста

- •1.2. Визначення термінів тужавіння гіпсового в’яжучого

- •1.3. Визначення границі міцності зразків-балочок

- •1.4. Визначення тонини розмелення гіпсу

- •Висновки

- •Запитання для самостійної роботи

- •Порядок виконання роботи

- •2.1. Одержання будівельного гіпсу

- •2.2.Одержання високоміцного гіпсу

- •2.3. Одержання ангідритового цементу

- •2.4. Одержання естріх-гіпсу

- •2.5. Ідентифікація одержаних в’яжучих

- •2.6. Вивчення властивостей одержаних в’яжучих

- •Висновки

- •Запитання до самостійної роботи

- •Порядок виконання роботи

- •3.2. Визначення температури та часу гасіння вапна

- •3.3. Визначення вмісту непогашених зерен.

- •Висновки

- •Запитання до самостійної роботи

- •Список літератури

- •Лабораторна робота №4

- •1. Вивчення властивостей портландцементу

- •Загальні вимоги

- •4.1.Визначення тонини помолу цементу

- •4.2. Визначення нормальної густини цементного тіста

- •4.3. Визначення строків тужавіння цементу

- •4.4. Активність цементу

- •4.5. Визначення рівномірності зміни об'єму

- •Лабораторна робота №5 «Дослідження впливу хімічних додатків на властивості портландцементу»

- •Теоретична частина

- •Хід виконання роботи

- •5.1. Визначення впливу кількості хімічних додатків на водопотребу портландцементу

- •5.2. Визначення впливу хімічних додатків на кінетику тужавіння цементного тіста

- •В5.3. Визначення впливу кількості хімічних додатків на міцність портландцементу

- •В5.4. Визначення пластифікуючої дії хімічних додатків

- •Висновки

- •Приклади розрахунку кількості хімічних додатків

- •Література

4.3. Визначення строків тужавіння цементу

Матеріали і обладнання: прилад Віка з голкою, сферична чашка з лопаткою, ваги технічні, металева лінійка, секундомір.

Однією з технічних властивостей, що характеризують спроможність використовування властивостей міцності для будівельних цілей, є строки схоплювання і твердіння. Для таких в’яжучих: як портландцемент, пуцолановий цемент, шлакопортландцемент початок схоплювання повинен наступати не раніше ніж через 45мин, а кінець схоплювання - не пізніші 10 годин. Початок і кінець схоплювання цементного тіста визначають за допомогою приладу Віка, у якого пестик замінюється на голку діаметром 1 мм і завдовжки 50 мм.

За початок тужавіння (початок втрати пластичності) приймається час від початку затворення цементу водою до того моменту, коли сталева голка, плавно занурюючись від поверхні цементного тіста не дійде до дна кільця на 1 мм, а за кінець тужавіння(повна втрата пластичності) цементного тіста - час від зачинення цементу водою і до проникнення голки приладу Віка в тісто на глибину не більше ніж на 1 мм.

Для визначення строків тужавіння готують цементне тісто нормальної густини та укладають його в кільце приладу Віка так само, як і в попередньому досліді. Голку приладу доводять до зіткнення з поверхнею тіста та закріплюють стержень стопором, потім звільняють його, даючи голці вільно опускатися. Голку занурюють в тісто кожні 10 хвилин, пересуваючи кільце після кожного занурення для того, щоб голка не потрапляла на колишнє місце. Після кожного занурення голку витирають, закріплюючи в початкове положення. Результати досліджень заносять в табл.3.

Таблиця 3

Визначення строків тужавіння та нормальної густини цементного тіста

№ досліду |

Найменування матеріалу |

Кількість в’яжучо-го, г |

Нормальна густина, % |

Тужавіння, хв |

|

початок |

кінець |

||||

1 |

|

|

|

|

|

4.4. Активність цементу

Матеріали і обладнання: розчиномішалка, сферична чашка з лопаткою, струшуючий столик і форма-конус, штиковка, форми для виготовлення зразків-балочок, вібраційний майданчик, ваги технічні, металева лінійка, ванна з гідравлічним затвором.

Відповідно до вимог нормативних документів технічні властивості цементів характеризуються величиною межі міцності при згині і величиною межі міцності при стисненні. Для визначення величин цих показників виготовляють зразки-балочки розміром 40x40x160 мм, до складу яких входить цементно-піщана суміш в співвідношенні цемент : пісок - 1:3. Для випробування цементу застосовують природний кварцовий пісок із зернами округлої форми розміром 0,5...0,9 мм, що містить не менше 50 % оксиду кремнію і не більш 5% глинистих та пилоподібних часток.

Таблиця 4

Вимоги до цементів по міцності (ГОСТ 10178, ДСТУ Б В.2.7- 46-96)

Цемент |

Марка |

Межа міцності при вигині, МПа (кгс/см2), у віці, діб |

Межа міцності при стисненні, МПа (кгс/см2), у віці, діб |

||

3 |

28 |

3 |

28 |

||

Швидкотверднуючий портландцемент |

400 500 |

4(40) 4,5 (45) |

5,5 (55) 6,0 (60) |

25 (250) 28 (280) |

40 (400) 50 (500) |

Шлакопортландцемент |

400 |

3,5 (35) |

5,5 (55) |

20 (200) |

40 (400) |

Глиноземистий цемент |

|

1 |

3 |

1 |

3 |

400 500 600 |

3,5 (35) 4,0 (40) 4,5 (45) |

5,5 (55) 6(60) 6,5 (65) |

20 (200) 27,5 (275) 35 (350) |

40 (400) 50 (500) 60 (600) |

|

Активністю портландцементу називають межу міцності при стисненні половинок балочок, приготованих з цементно-піщаної суміші в співвідношенні 1:3, що зберігаються 1-у добу у повітряно-вологих умовах та 27 діб у воді і випробуваних у віці 28 діб. Залежно від активності портландцементу з урахуванням його межі міцності при згині він підрозділяється на марки: М400, 500 та 600. Чисельне значення марки цементу відповідає мінімально допустимому середньому значенню межі міцності зразків при стисненні.

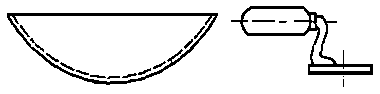

У чашу, протерту вогкою тканиною (див. мал.2), всипають 500г випробовуваного цементу та 1500г нормального кварцового піску, перемішують до однорідної суміші. 200г води (при В/Ц=0,4) вливають в цементно-піщану суміш та перемішують до однорідного стану, яку потім поміщають в лабораторну розчиномішалку і перемішують в перебігу 2,5 хв або 20 оборотів чаші.

Малюнок 2 - Чаша і скребок для приготування цементного тіста

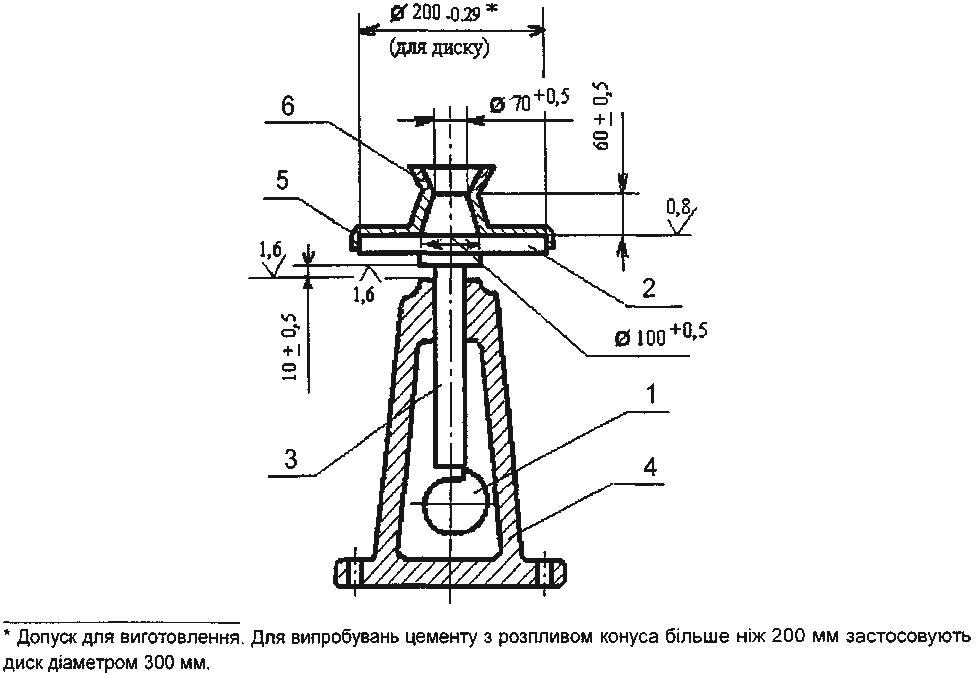

Далі суміш поміщають в конус, розташований на струшуючому столику (мал.3).

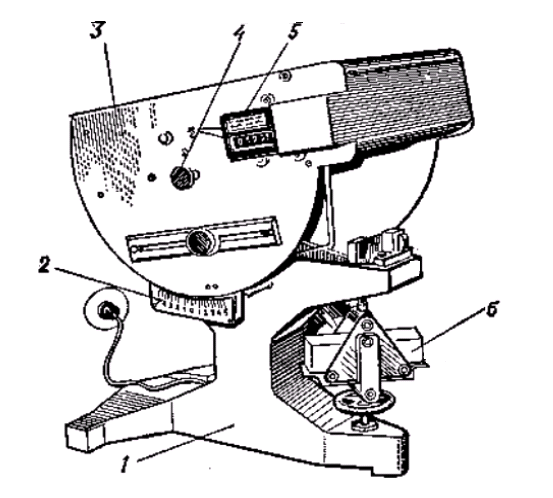

1 – кулачок; 2 – диск; 3 – шток; 4 – станина; 5 – форма-конус з центруючим пристроєм; 6 – насадка

Малюнок 3 – Струшувальний столик і форма-конус для визначення легкоукладності розчину

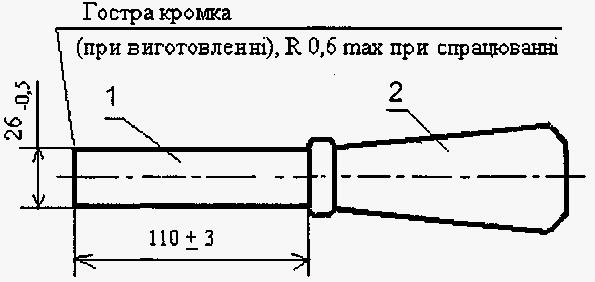

1 – стрижень, 2 – рукоятка

Малюнок 4 – Штиковка

Штиковкою суміш ущільнюють в два прийоми: спочатку п'ятнадцятьма натисками, потім десятьма. Після вирівнювання поверхні суміші металевою лінійкою форму-конус знімають і струшують 30 разів з швидкістю один оберт за одну секунду. Після цього лінійкою в двох перпендикулярних напрямах вимірюють основу конуса - його розплив. Якщо діаметр розпливу рівний 106...115 мм, то консистенція суміші розчину відповідає нормативним вимогам. У разі невідповідності распливу конуса проводить коригування розчину із зміною кількості води або цементно-піщаної суміші у відповідній пропорції.

З цементного розчину нормальної консистенції формують зразки-балочки в металевій формі (на три осередки), злегка змазаній машинним мастилом. Форма заповнюється до половини розчином, яку поміщають на віброплощадку, включають її і поступово заповнюють форму сумішшю. Вібрація суміші складає 3 хвилини.

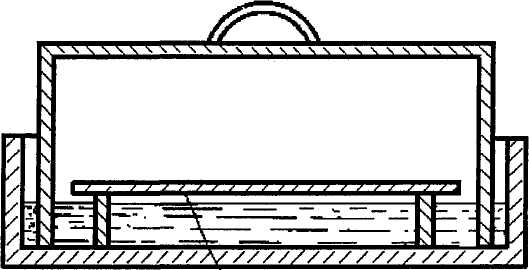

Потім суміш загладжують лопаткою, форму поміщають у ванну з гідравлічним затвором так, щоб вони перебували над водою. У зачиненій ванні зразки тверднуть одну добу.

Решітка

Решітка

Малюнок 5 - Ванна з гідравлічним затвором

Через 24 год зразки витягують з форми і поміщаються на 27 діб у воду. Воду періодично змінюють. Через 28 діб зразки-балочки виймають з води, протирають вогкою тканиною та піддають випробуванням на вигин на приладі МІІ-100 (мал.4), а потім за допомогою пластинок передачі навантаження та гідравлічного пресу Р-10 визначають міцність на стиснення.

Малюнок 6 - Прилад типу МІІ-100 для випробування балочок

Спочатку, перед випробуваннями, штангенциркулем вимірюють геометричні розміри і на технічних вагах зважують їх масу, обчислюють об'єм та середню щільність затверділого розчину. Після випробування трьох зразків-балочок на згин виходить шість половинок, які потім випробовують на стиснення. Результати випробувань заносять в табл.5. При підрахунку середнього арифметичного значення шести результатів випробувань відкидаються два найгірших.

Межу міцності при згині визначають як середнє арифметичне двох найбільших результатів випробувань трьох зразків. Отримані після випробувань на згин в результаті зламу шість половинок балочок зразу ж випробовують на стиснення. Для передачі навантаження на половинки балочок між спеціальними сталевими пластинками розміром 40 х 62,5 мм. Кожну половинку балочки поміщають між двома пластинками так, щоб бічні грані, які при виготовленні прилягали до подовжніх стінок форми, перебуває на площинах пластинок, а упори пластинок щільно прилягали до гладкої стінки торця зразка. Зразок разом з пластинками піддають стисненню на гідравлічному пресі. Швидкість наростання навантаження повинна складати (2 ± 0,5) МПа [(20 ± 5) кгс/см2] в 1 с. Межу міцності при стисненні окремого зразка обчислюють як приватне від розподілу руйнуючого вантажу на робочу площу пластинки, тобто 25 см2. Середня межа міцності визначається з чотирьох найбільших результатів випробувань.

Таблиця 5

№ зразка |

Руйнуюче навантаження, кг |

Площа поперечного перетину, см2 |

Межа міцності при вигині, МПа |

Межа міцності при стисненні, МПа |

Марка цементу |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|