- •Часть 2

- •Часть 2

- •4.1. Сведения из теории

- •4.2. Порядок выполнения работы

- •4.3. Содержание отчета

- •4.4. Контрольные вопросы

- •5.1. Общие сведения

- •5.2. Подготовка аппаратуры контроля

- •Ручная настройка порога срабатывания дефектоскопов

- •Автоматическая настройка порога срабатывания дефектоскопов

- •5.5. Порядок выполнения работы

- •5.6. Содержание отчета

- •5.7. Контрольные вопросы

- •6.1. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

- •6.1.1. Феррозондовый контроль боковой рамы тележки в сборе

- •Над буксовым проемом

- •6.1.2. Феррозондовый контроль надрессорной балки тележки в сборе

- •6.1.3. Феррозондовый контроль боковой рамы и

- •6 А б Рис. 6.24. Зона контроля наклонных плоскостей надрессорной балки: а – поперечное сканирование, б – продольное .2. Порядок выполнения работы

- •6.3. Содержание отчета

- •6.4. Контрольные вопросы

- •7.1. Технология контроля деталей тележки пассажирского вагона модели квз-цнии (квз-5)

- •7.1.1. Феррозондовый контроль рамы тележки

- •7.1.2. Феррозондовый контроль надрессорной балки тележки

- •7.2. Порядок выполнения работы

- •7.3. Содержание отчета

- •7.4. Контрольные вопросы

- •Технологическая карта феррозондового контроля (пример)

- •Часть 2

- •644046, Г. Омск, пр. Маркса, 35

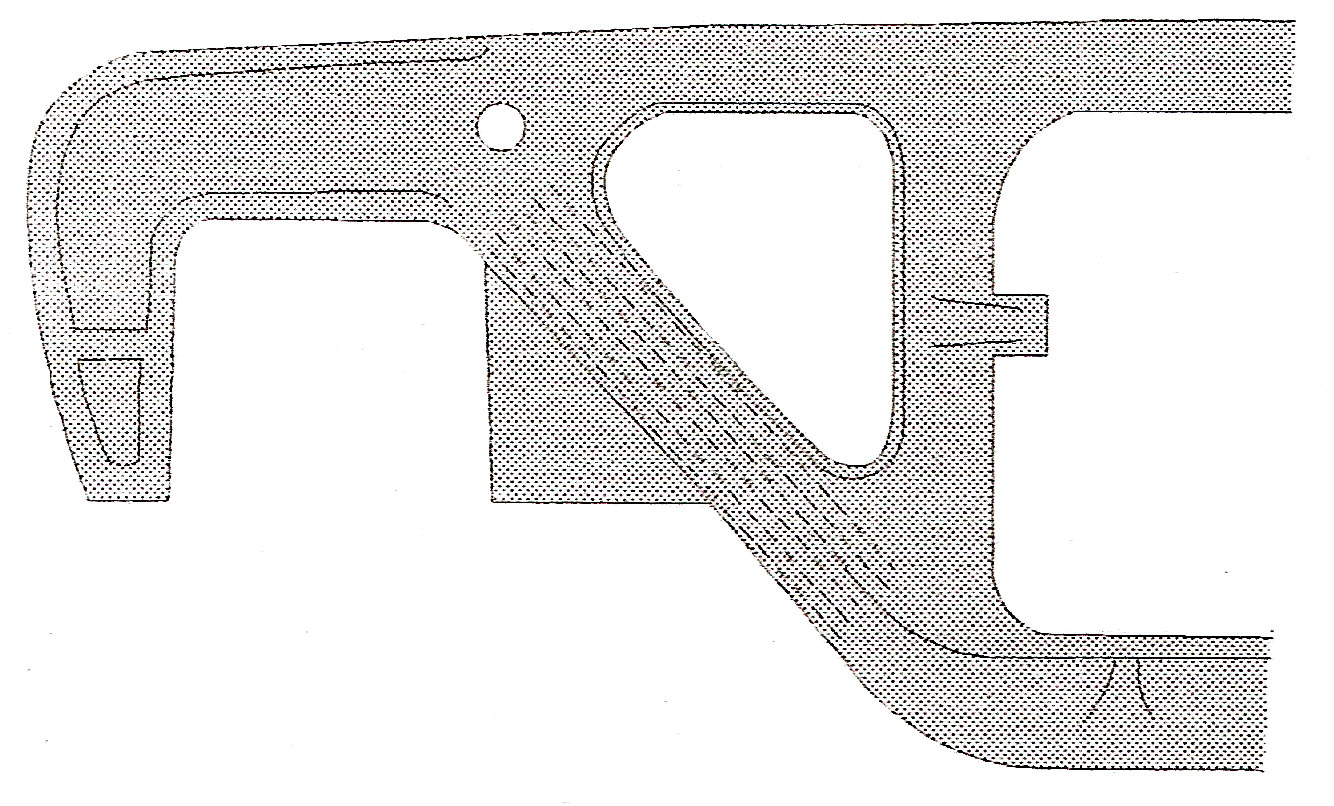

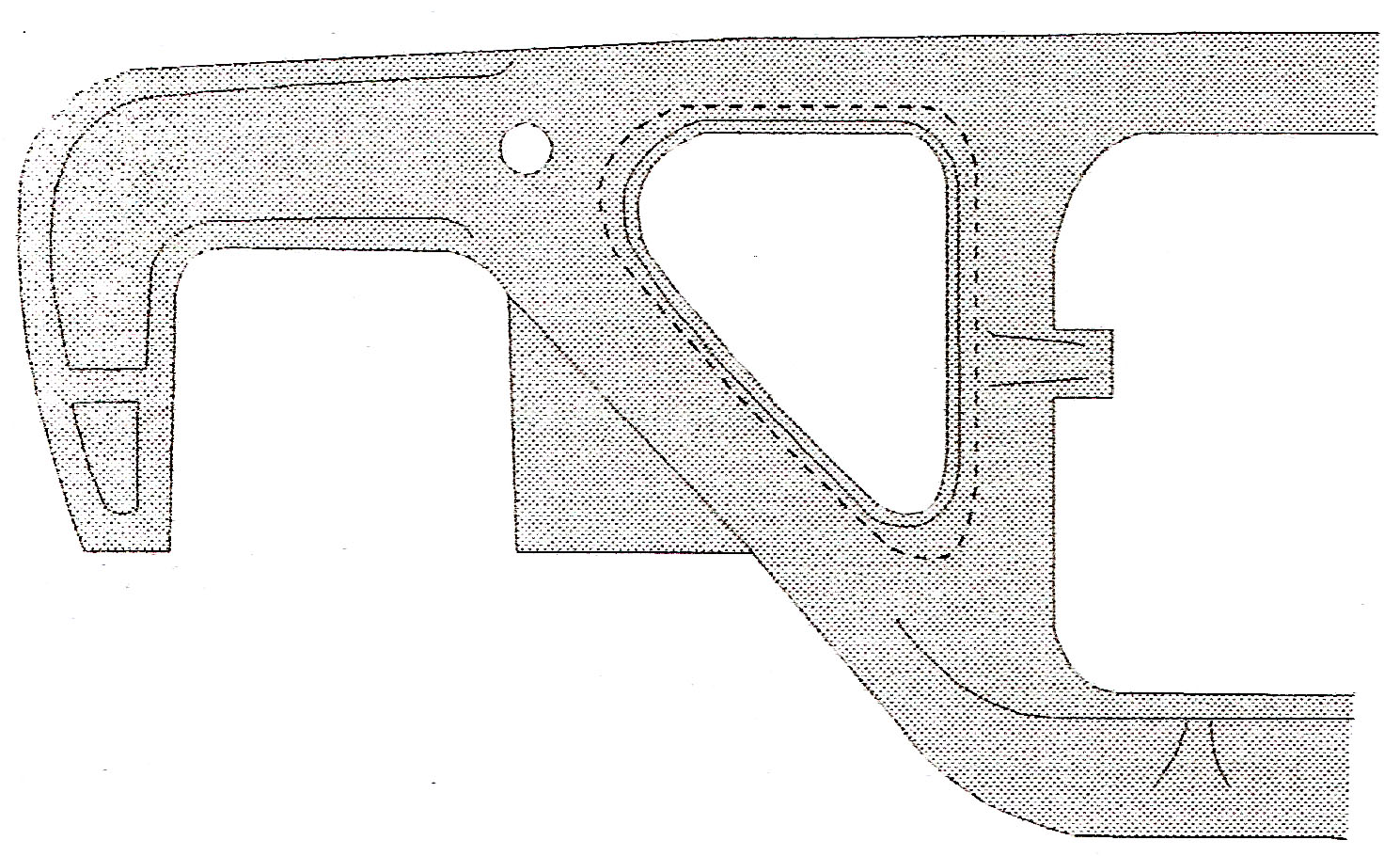

6.1.1. Феррозондовый контроль боковой рамы тележки в сборе

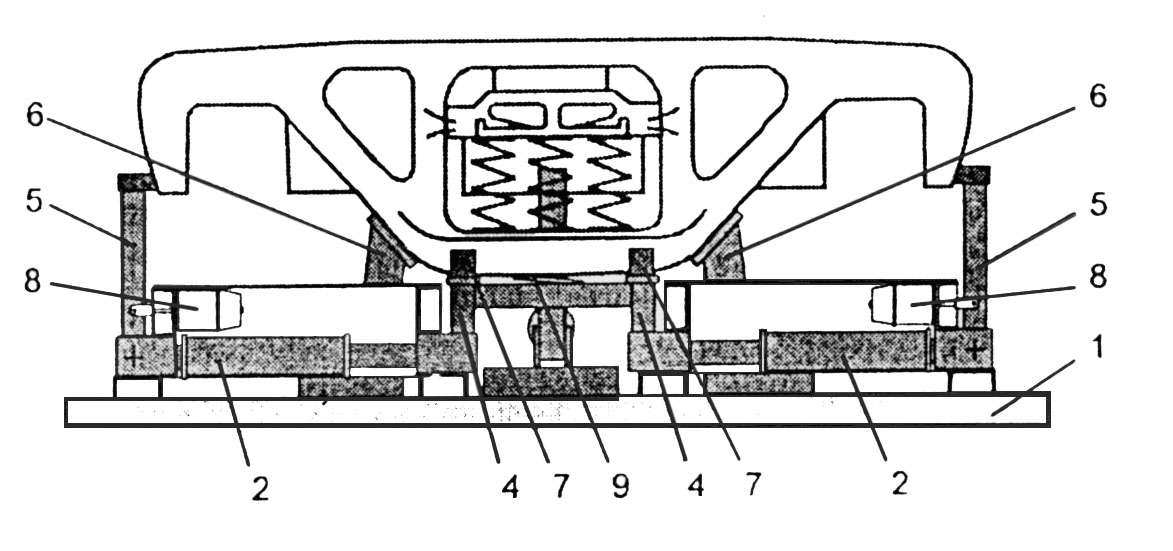

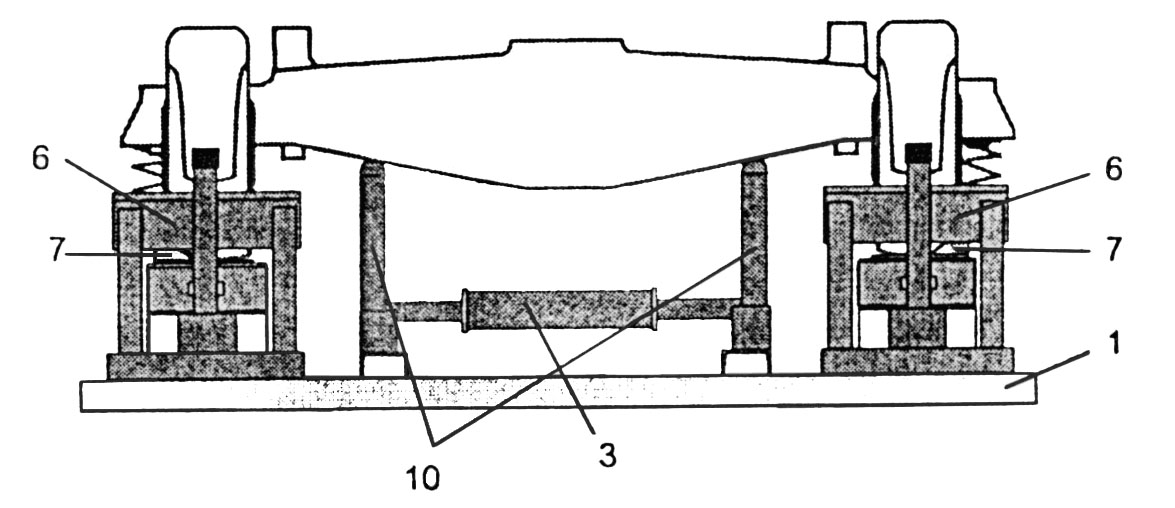

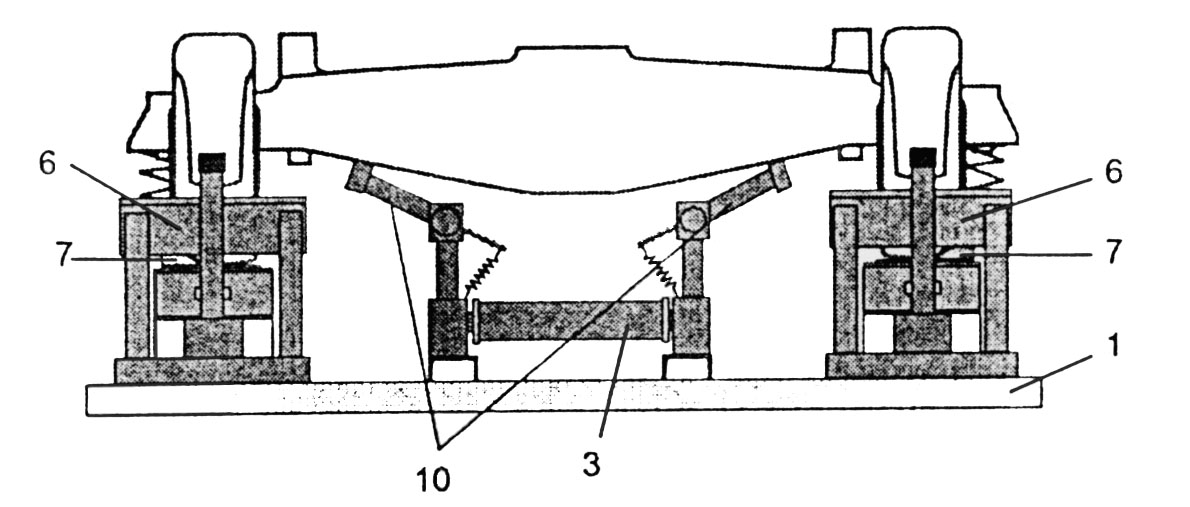

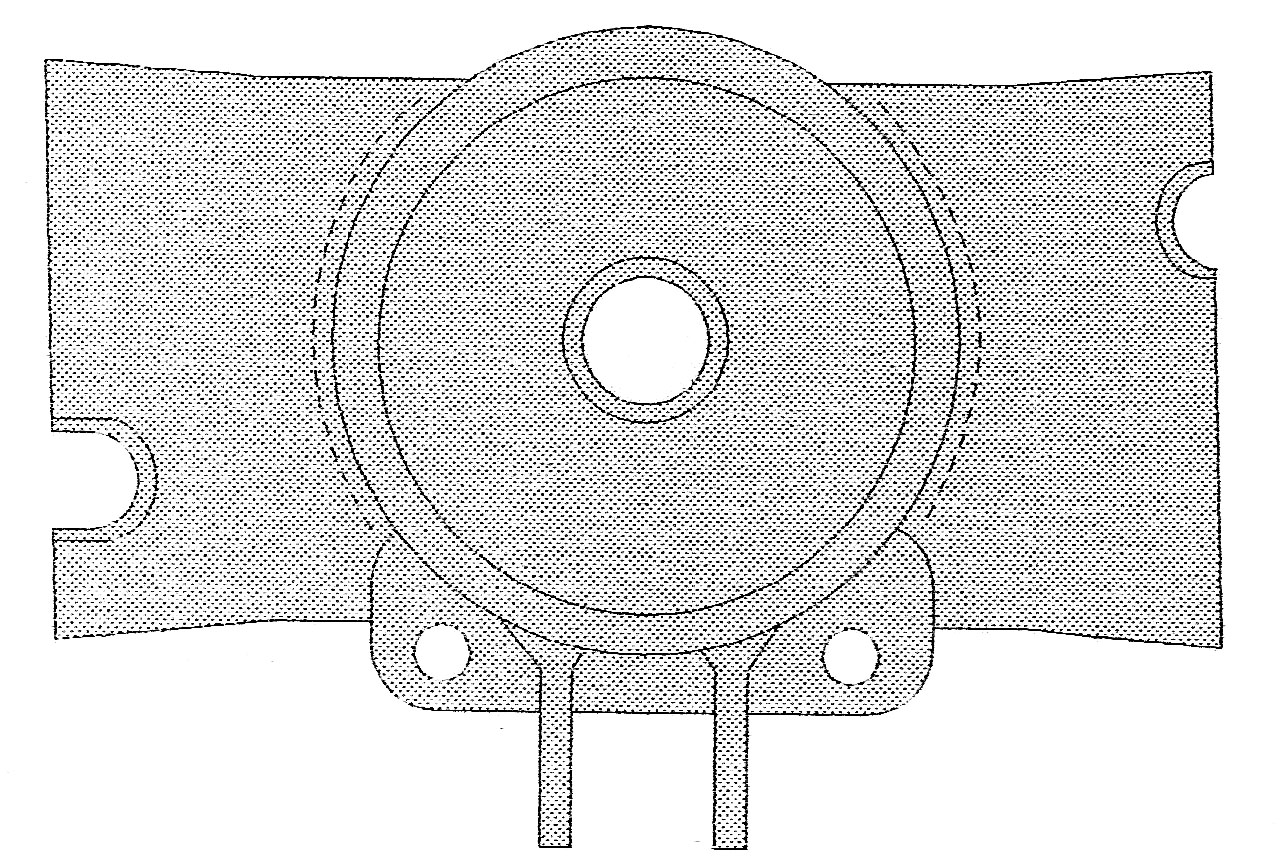

Феррозондовые дефектоскопные установки, используемые для контроля боковой рамы, предполагают намагничивание тележки модели 18-100 с по-мощью стационарного намагничивающего устройства МСН 10 (рис. 6.1.), а модели 18-493 – МСН 10-03.

а

б

в

Рис. 6.1. Схемы устройства МСН 10: а – устройство намагничивания боковой рамы; б, в – варианты устройств намагничивания надрессорной балки

Дефектоскопирование доступных зон контроля боковых рам и надрессорных балок тележки производится способом остаточной намагниченности в замкнутой цепи.

Дефектоскопирование зон боковой рамы (БР) выполняется сканированием феррозондовым преобразователем

в

Рис. 6.3. Зона контроля

пояса

Над буксовым проемом

к

Рис. 6.4. Зона

контроля

наклонного

пояса

Рис. 6.2. Зоны

контроля

опорной поверхности

и

буксового

проема БР

наклонного пояса с обеих сторон боковой рамы с шагом 5 – 8 мм (рис. 6.4);

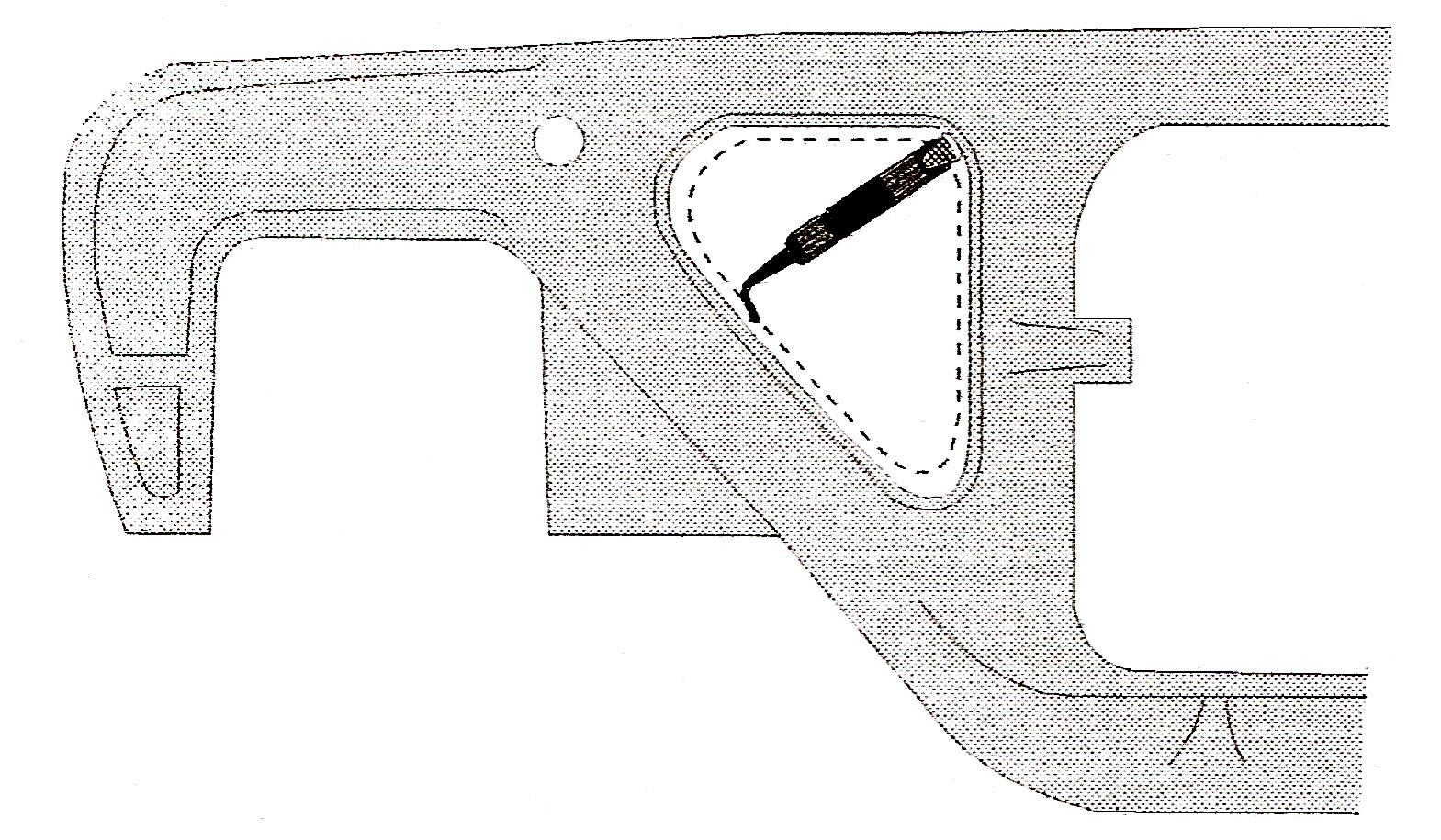

кромок технологического окна на расстоянии 5 – 10 мм от края с обеих сторон БР (рис. 6.5), а также кромок внутри технологического окна (рис. 6.6);

оставшихся буксовых проемов, поясов над буксовыми проемами и наклонных, а также технологических окон снаружи и внутри боковых рам тележки.

Рис.

6.5. Линия сканирования кромки

технологического окна

Рис.

6.6. Линия сканирования кромок внутри

технологического окна

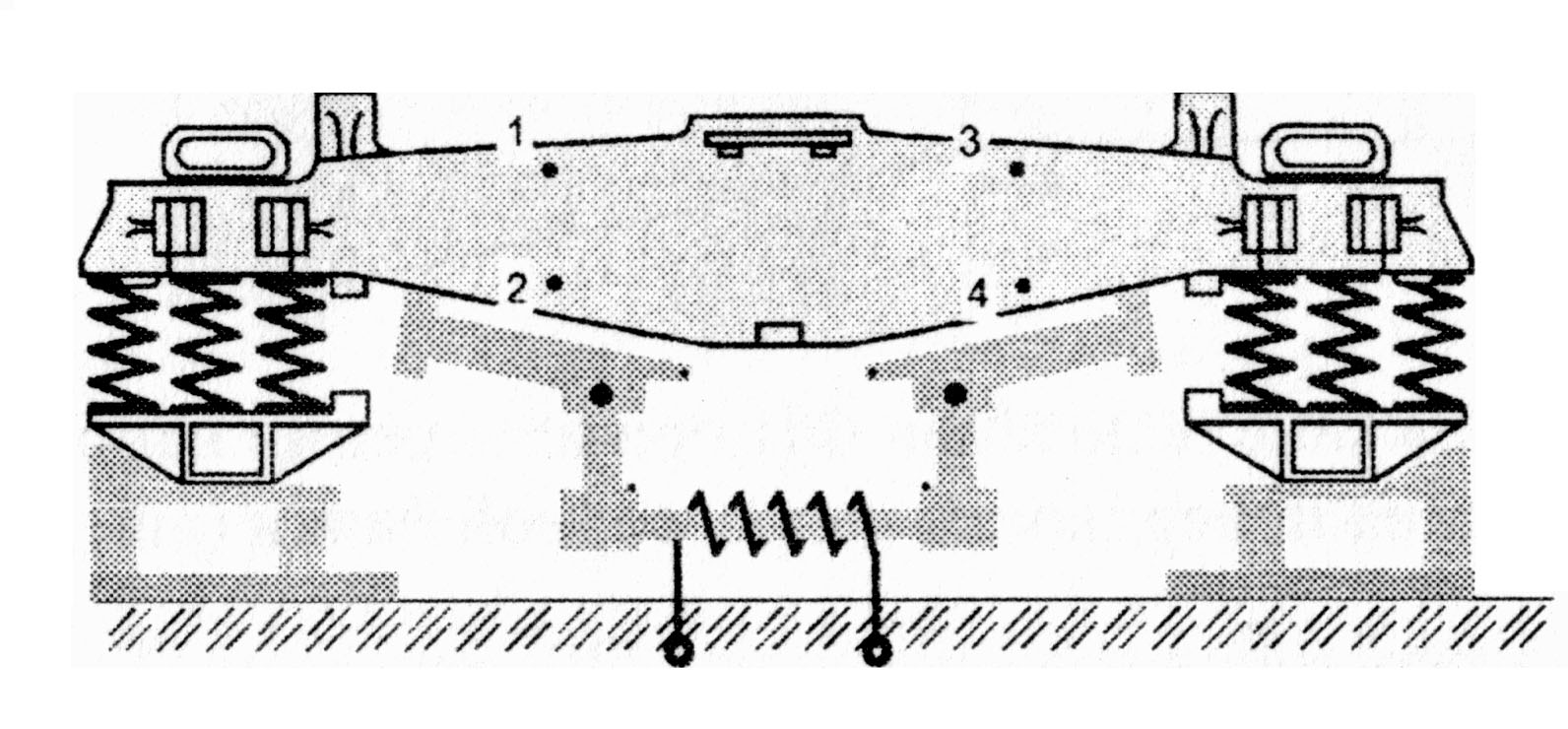

6.1.2. Феррозондовый контроль надрессорной балки тележки в сборе

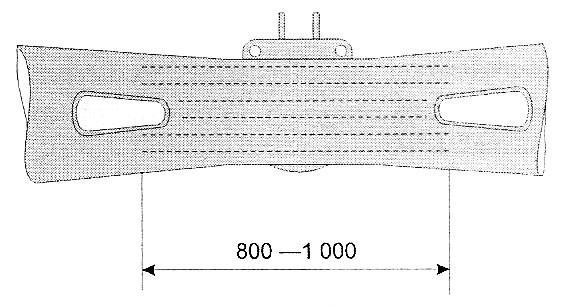

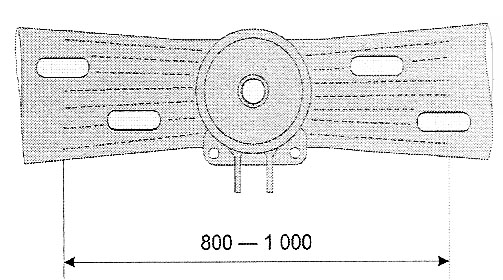

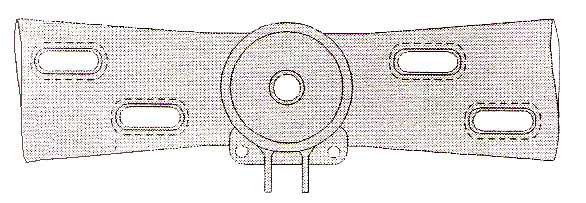

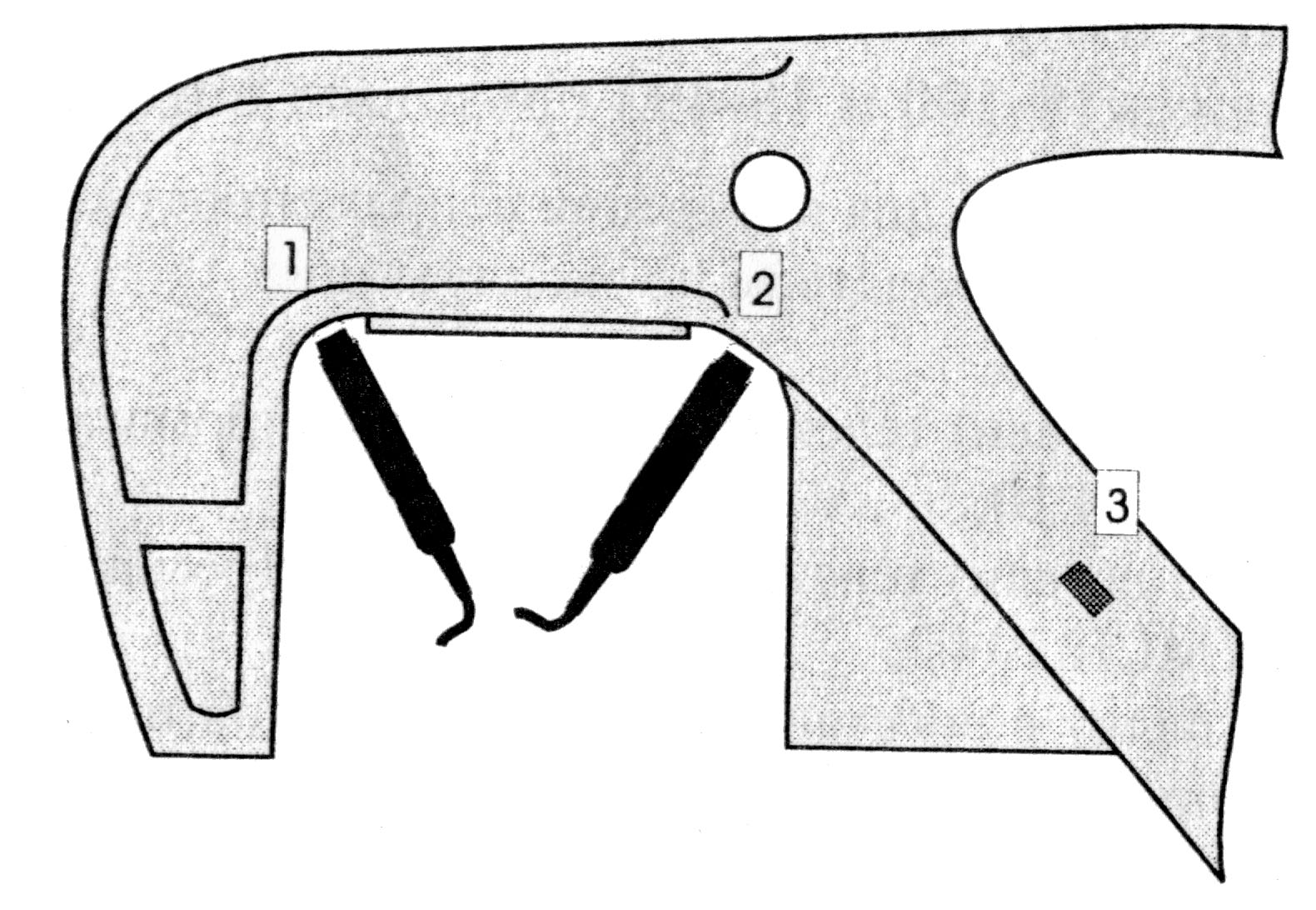

Контроль надрессорной балки (НБ) осуществляется сканированием феррозондовым преобразователем следующих зон контроля:

верхнего пояса надрессорной балки на длине 800 – 1000 мм (рис. 6.7) с шагом 5 – 15 мм;

нижнего пояса надрессорной балки на длине 800 – 1000 мм (рис. 6.8) с шагом 5 – 8 мм;

Рис.

6.8. Зона контроля

нижнего пояса НБ

Рис. 6.7. Зона

контроля

верхнего пояса

НБ

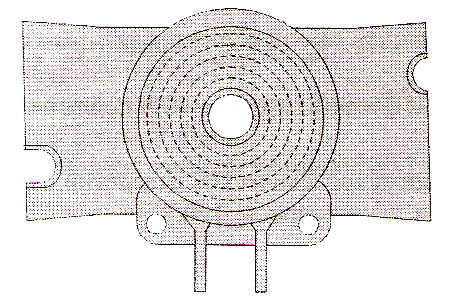

кромок технологических отверстий в нижнем и верхнем поясах надрессорной балки на расстоянии 5 – 10 мм от края кромок (рис. 6.9);

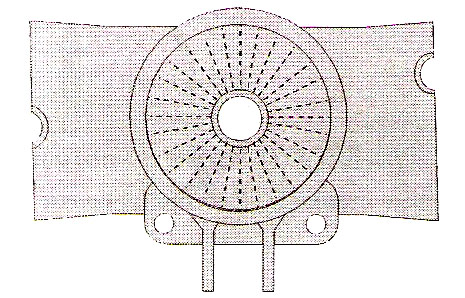

в радиальном направлении (рис. 6.10), а также по кругу опорной поверхности подпятника (рис. 6.11) с шагом 5 – 8 мм;

переходов от верхнего пояса балки к опорам скользунов (рис. 6.12);

кромок наружного (рис. 6.13) и внутреннего буртов подпятника (рис. 6.14);

г

Рис.

6.10. Радиальные линии

сканирования

опорной

поверхности

подпятника

Рис.

6.9. Линии сканирования

кромок

технологических отверстий: а – в

верхнем поясе; б –

в нижнем

б

а

Рис.

6.12. Зона контроля перехода

от

верхнего пояса балки к скользунам

Рис. 6.11. Круговые

линии

сканирования

опорной

поверхности

подпятника

Д

Рис.

6.14. Линия сканирования внутреннего

бурта подпятника

Рис.

6.13. Линия сканирования

наружного

бурта подпятника

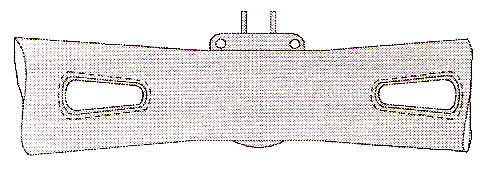

Рис.

6.16. Круговая линия сканирования

галтельного перехода от наружного

бурта подпятника к верхнему поясу НБ

а

Рис.

6.15. Радиальные линии сканирования

переходов от наружного бурта подпятника

к верхнему поясу НБ

тележка снимается с позиции намагничивания, устанавливается на позицию разборки и разбирается на составные части.

Для повышения достоверности феррозондового контроля проводят контроль намагниченности ОК. гарантия необходимого уровня намагничен-ности может быть подтверждена измерением напряженности магнитного поля в определенных точках на поверхности детали. подтверждение необходимого уровня намагниченности на поверхности боковой рамы осуществляется измерением напряженности магнитного поля (рис. 6.17) измерителем напряжен-ности магнитного поля или прибором магнитоизмерительным феррозондовым комбинированным с подключением ФП-полемера [6] в замкнутой магнитного цепи при подведенных к челюстям боковых рам замыкателях магнитного потока.

н

Рис. 6.17. Схема измерения напряженности

магнитного поля на поверхности боковой

рамы

на поверхности наружного угла буксового проема;

поверхности внутреннего угла буксового проема;

наклонном поясе.

Измеренное значение напряженности магнитного поля на поверхности боковой рамы должно составлять (см. рис. 6.17) в точке 1 не менее 80 А/м; 2 – не менее 60 А/м; 3 – не менее 40 А/м.

п

Рис. 6.18. Схема измерения напряженности

магнитного поля

на поверхности надрессорной балки

Измеренное значение напряженности магнитного поля на поверхности боковых стенок надрессорной балки тележек модели 18-100 и 18-493 в указанных точках (см. рис. 6.18) должно быть не менее 40 А/м.